- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ГТУ W501 фирмы «Вестингауз» (Westinghouse).

Министерство образования

Государственное образовательное учреждение высшего профессионального образования

“ УНИВЕРСИТЕТ”

Факультет -

Направление (специальность) -

Кафедра -

КОТЛЫ-УТИЛИЗАТОРЫ

Учебно-исследовательская работа студентов

по дисциплине: « Паровые котлы »

Студенты, гр. 0000 004,

005

(Подпись) (Дата)

Руководитель: 007

(Подпись) (Дата)

City – 2010

Реферат

Научно исследовательская работа студентов 31 с., 8 рисунков, 6 источников.

Ключевые слова: микротурбинная установка, ротор двигателя, воздухозаборник, котел-утилизатор, турбогенератор, пароперегреватель, гту.

Объектом исследования является котел-утилизатор и газотурбинная установка.

Цель работы–состоит в изучении сферы применения установок, их характеристик обеспечивающих номинальную паропроизводительность котла при заданных номинальных параметрах пара, надёжность и экономичность работы установок.

В результате исследования были изучены котлы-утилизаторы, их характеристики и преимущества работы.

Курсовая работа выполнена в текстовом редакторе Мicrosoft Word 2007.

Содержание

Введение……………………………………………….. …………….. 4

Работа ГТУ по структурной схеме………………………………….. 7

Принцип работы ГТУ………………………………….. …………….. 13

Конструкция ГТУ…………………………………….. …………….... 20

Котлы-утилизаторы, используемые в ГТУ………………………….. 23

Заключение…………………………………………….. …………….. 31

Список литературы…………………………………….. …………….. 32

Введение

В процессе развития малой энергетики всё больше внимания уделяется

газовым турбинам малой и средней мощности.

Области применения газотурбинных установок практически не ограничены:

нефтегазодобывающая промышленность, промышленные предприятия, муниципальные образования. Положительным моментом использования ГТУ в муниципальных образованиях является то, что содержание вредных выбросов в выхлопных газах NOx и СО находится на уровне 25 и 150 ррт соответственно (для сравнения у ГПА в несколько раз больше) позволяет устанавливать данное оборудование в черте города в жилом районе. Отдельное внимание стоит уделить возможности надстройки существующих котельных газотурбинными установками, что позволяет обеспечить надежное электроснабжение собственных нужд и снизить удельный расход топлива. Применение ГТУ в Мини-ТЭС экономически оправдано в комплексе с утилизационными контурами. Это обусловлено достаточно низким электрическим КПД газовой турбины 22... 37%. При этом соотношение вырабатываемой электрической энергии и тепловой составляет 1: 1, 5; 1: 2, 5. В зависимости от потребностей ГТУ комплектуется паровыми или водогрейными котлами-утилизаторами, что позволяет получать либо пар (низкого, среднего, высокого давления) для технологических нужд, либо горячую воду с температурой выше 140 °С. Выработанное тепло может быть использовано для производства холодной воды. В этом случае, как потребителя тепловой нагрузки, подключают абсорбционную холодильную машину (тригенерация). В составе комплексной выработки энергии общий КПД станции возрастает до 90%. Максимальная эффективность использования ГТУ обеспечивается при длительной работе с максимальной электрической нагрузкой. В диапазоне мощностей порядка 10 МВт существует возможность использования комбинированного цикла газовых и паровых турбин. Это позволяет существенно повысить эффективность использования станции, увеличивая эл. КПД до 47%.

ГТУ предназначены для эксплуатации в любых климатических условиях как основной или резервный источник электроэнергии и тепла для объектов производственного или бытового назначения. Строительство таких электростанций в отдаленных (особенно северных) районах позволяет получить значительную экономию средств за счет исключения издержек на строительство и эксплуатацию протяженных линий электропередач, а для центральных районов - повысить надежность электрического, теплового снабжения как отдельных предприятий или организаций, так и территорий в целом.

За основу строительства электростанций ГТУ взята концепция блочно-модульного построения. Электростанции состоят из максимально унифицированных отсеков и модулей, что позволяет в сжатые сроки создавать новые модификации агрегатов, а также совершенствовать, модернизировать устаревшие объекты с минимальными затратами.

Блочно-модульное исполнение обеспечивает высокий уровень заводской готовности газотурбинных электростанций. Они монтируются с применением универсальных грузоподъемных монтажных средств. Размеры блоков не превышают транспортные железнодорожные габариты. Степень автоматизации газотурбинной электростанции позволяет отказаться от постоянного присутствия обслуживающего персонала в блоке управления. Контроль работы станции может осуществляться с главного щита управления, поставляемого вместе с комплектом оборудования энергоблока. Во время эксплуатации электростанции ее работу обеспечивают три человека: оператор, дежурный электрик, дежурный механик. При возникновении аварийных ситуаций для обеспечения безопасности персонала, сохранности систем и агрегатов энергоблока предусмотрена надежная система защиты.

Достоинства и особенности газотурбинных установок в малой энергетике:

• высокая надёжность;

• при полной утилизации тепла, коэффициент использования топлива достигает 85%;

• экономичность установки;

• короткий срок окупаемости и небольшие сроки строительства;

• низкая стоимость капитальных вложений;

• возможность автоматического и дистанционного управления.

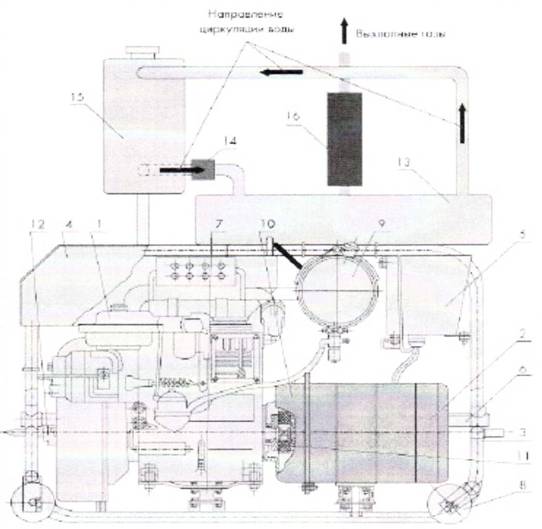

Работа ГТУ по структурной схеме

Атмосферный воздух через входное устройство КВОУ (комбинированное воздухообрабатывающее устройство) (6) поступает в компрессор (1), где сжимается и направляется в регенеративный воздухоподогреватель (7), а затем через воздухораспределительный клапан (5) в камеру сгорания (2). В камере сгорания в потоке воздуха сжигается топливо, поступающее через форсунки. Горячие газы поступают на лопатки газовой турбины (3), где тепловая энергия потока превращается в механическую энергию вращения ротора турбины. Мощность, полученная на валу турбины, используется для привода компрессора (1) и электрогенератора (4), который вырабатывает электроэнергию. Горячие газы после регенератора (7) поступают в водогрейный котел — утилизатор (8), а потом уходят в дымовую трубу (33). Сетевая вода, подаваемая сетевыми насосами (12), нагревается в водогрейном котле-утилизаторе (8) и пиковом котле (10) и направляется в центральный тепловой пункт (ЦТП). Подключение потребителей к ЦТП осуществляется при организации независимого контура. В качестве топлива используется природный газ. При аварийном прекращении подачи газа оба котла и ГТУ (при частичной нагрузке) переводятся для работы на сжиженный пропан-бутан (СУГ — сниженные углеводородные газы).

Рис. 1. Схема работы ГТУ

Примеры принципиальных схем газотурбинных установок

|

|

Рис. 2. 1. Схема ГТУ с одновальным ГТД простого цикла

|

Рис. 2. 3. Схема ГТУ с многовальным ГТД простого цикла свободной силовой турбиной

Принцип работы ГТУ

Воздушный компрессор сжимает атмосферный воздух, повышая его давление, и непрерывно подает его в камеру сгорания. Туда же непрерывно подается необходимое количество жидкого или газообразного топлива. Образующиеся в камере продукты сгорания выходят из нее с температурой 900-1200°С. Пройдя все ступени газовой турбины, отработавшие газы направляются в котел-утилизатор для выработки тепловой энергии. Рабочие лопатки передают крутящий момент на ротор турбины, который жестко соединен с валом генератора через понижающий редуктор. Конструктивная схема типичной камеры сгорания показана на рисунке 1.

|

Горение топлива происходит внутри пламенной трубы 1. Наружный корпус 2, нагруженных давлением, отделен от нее кольцевым каналом 3, в котором движется воздух, и не испытывает прямого действия факела или горячих продуктов сгорания. Для окисления топлива в камерах сгорания используется, как правило, только часть воздуха, зависящая от требуемого уровня температуры газов на входе в турбину.

Используемый для горения воздух с некоторым избытком вводится в зону горения (первичную зону камеры), где при высоких температурах (1800—2100 К) протекают химические реакции окисления топлива. Остальной воздух используется для охлаждения пламенной трубы и разбавления через смеситель 6 продуктов сгорания для снижения их температуры перед входом в турбину.

Топливо и первичный воздух (весь или частично) поступают в пламенную трубу через фронтовое устройство 4. Дробление и распределение жидкого топлива в объеме пламенной трубы осуществляются с помощью форсунок, газообразного — с помощью газораздающих насадков 5.

Важнейшими качествами камер сгорания, влияющими на экономичность ГТУ, являются полнота сгорания топлива и гидравлическое сопротивление (потери давления в камере).

Несгоревшая часть топлива выносится из камеры в виде горючих газов СО, Н2, СН4 (потери теплоты с химическим недожогом q3), непрореагировавших паров топлива, сажи и кокса (потери теплоты с механическим или физическим недожогом q4). Некоторое количество теплоты теряется в окружающую среду конвекцией и излучением через корпус камеры сгорания (q5).

Классификация камер сгорания ГТУ

1. По назначению:

а) основные,

б) промежуточного подогрева,

в) резервные;

2. По компоновке:

а) выносные,

б) встроенные;

3. По конструкции корпуса и пламенной трубы:

а) секционные,

б) блочные,

в) кольцевые;

4. По направлению потоков воздуха и продуктов сгорания:

а) прямоточные,

б) противоточные;

5. По количеству горелок в одной пламенной трубе:

а) одногорелочные,

б) многогорелочные;

6. По роду сжигаемого топлива:

а) газообразного типа,

б) жидкого,

в) комбинированного.

Наиболее распространенные камеры сгорания ГТУ

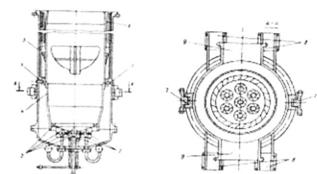

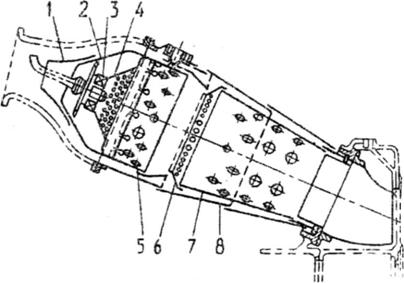

1. Выносная камера сгорания

Выносная камера сгорания имеет фронтовое устройство, состоящее из семи горелок с малыми регистрами первичного воздуха. Внутренняя стенка жаровой трубы охлаждается закрученным потоком вторичного воздуха, поступающим из большого завихрителя. Жаровая труба изготовлена из листа и крепится на радиальных пальцах. Вторичный воздух перемешивается с продуктами сгорания с помощью смесительного устройства вихревого типа.

Рис. 4. 1 Выносная камера сгорания

Направление закрутки малого и большого завихрителей противоположно. Центральная горелка является дежурной. Между пламенной трубой и наружным корпусом установлен тепловой экран.

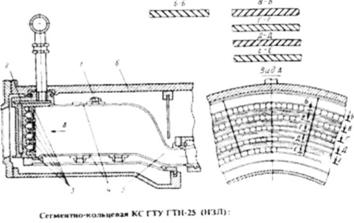

2. Сегментно-кольцевая прямоточная камера сгорания. Встроенная кольцевая прямоточная камера сгорания имеет внутренние и наружные обечайки жарового объёма. Реализуется микрофакельное сжигание топлива. Состоит из 12 сегментов-горелок, состоящих из 4 рядов концентрично расположенных стабилизаторов и пяти лопаточных завихрителей.

Рис. 4. 2 Сегментно-кольцевая прямоточная камера сгорания

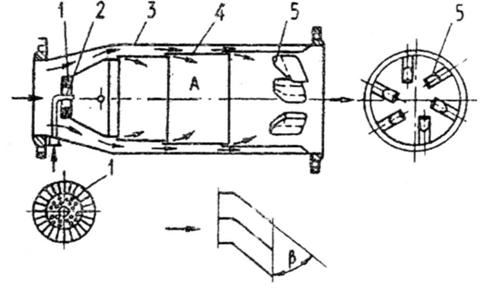

3. Цилиндрическая камера сгорания

В цилиндрической камера сгорания воздух разделяется на два потока: первичный и вторичный. Первичный воздух поступает через воздухо-направляющее устройство 1 в пламенную трубу 4, куда через форсунку 2 (или горелку) подается топливо. Расход первичного воздуха регулируется в зависимости от расхода топлива поворотом лопаток воздухо-направляющего устройства 1, что осуществляется посредством специальных рычагов управления. Вторичный (охлаждающий) воздух пропускается через кольцевое пространство между пламенной трубой 4 и корпусом 3 камеры сгорания. При движении он интенсивно охлаждает стенки труби и корпуса. Выходя из кольцевого пространства, вторичный воздух попадает в объем А, где он смешивается с продуктами сгорания, понижая тем самым их температуру до заданного значения.

Рис. 4. 3 Цилиндрическая камера сгорания

Для уменьшения закрутка газового потока на выходе из камеры и для лучшего перемешивания вторичного воздуха с продуктами сгорания к пламенной трубе приварены лопатки 5, закручивающие поток вторичного воздуха в направлении, обратном тому, которое придается первичному воздуху.

В цилиндрических камерах можно установить не одну, а несколько форсунок, что увеличивает надёжность работы и позволяет регулировать тепловую мощность камеры сгорания изменением числа работающих

форсунок. Объемная теплонапряженность этих камер составляет (20-30) • 103 кВт/м3 при давлении 0, 4-0, 45 МПа, а тепловая мощность камеры сгорания достигает 3000 кДж/ч, расход воздуха - 2, 5 • 105 м3/ч,

4. Секционные (многотрубчатые) камеры сгорания представляют собой конструкцию, в которой объединено несколько (6-16) параллельно работающих цилиндрических камер (секций), часто связанны между собой пламяпередающими патрубками.

Секция многотрубчатой камеры сгорания состоит из пламенной трубы и кожуха 8. Пламенная труба включает в себя головку, состоящую из лопаточного завихрителя 3, тарелки 2 и конуса 4, и корпус, состоящий из цилиндрической части 5 и двух конических участков, соединенных между собой конусным кольцом 6.

Рис. 4. 4 Секционная (многотрубчатая) камера сгорания

Первичный воздух поступает через входной кожух 1 в головку пламенной трубы. Часть его направляется в зону горения через лопаточный завихритель 3, а оставшаяся часть идет туда через многочисленные отверстия в тарелке 2 и конусе 4. Кроме того, на цилиндрической части пламенной трубы 5 имеется еще два ряда отверстий, через которые дополнительно поступает воздух, необходимый для горения при полной нагрузке ГТУ. Вторичный воздух идет по кольцевому пространству между пламенной трубой и кожухом 8 и затем поступает в зону смешения через четыре ряда отверстий в конической части пламенной трубы 7. Наибольшая часть охлаждаемого воздуха входит внутрь пламенной трубы через большое число отверстий малого диаметра в конусном кольце 6.

Секционные камеры сгорания выполняют обычно в виде единого моноблока, в котором все секции заключены в общий корпус. Каждая секция имеет одну форсунку, впрыскивающую топливо по направлению потока. Секционные камеры сгорания отличаются компактностью, обеспечивают высокую полноту сгорания топлива и устойчиво работают в различных эксплуатационных условиях. Недостатком их является сравнительно большие потери давления (2, 5-7, 5%). Тепловая мощность отдельной секции

составляет в среднем (0, 7-1, 7) • 103 кВт, а иногда достигает 3, 5 • 103 кВт.

Объемная теплонапряженность у камер этого типа высокая - (100-160) • 103 кВт/м3.

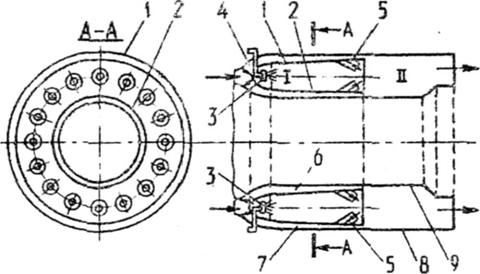

5. Кольцевая камера сгорания

В кольцевых камерах сгорания зона горения I имеет форму кольцевой полости обычно шириной 150-200 м, которая образуется цилиндрами 1 в 2. Два других соосно расположенных цилиндра (9 и 8) составляют кожух камеры. Первичный воздух через воздухопроводящее устройство 4 поступает в зону горения I. Вторичный воздух направляется по кольцевым зазорам 6 и 7 к смесительным насадкам 5, через которые поступает в зону II, где смешивается с продуктами сгорания, понижая тем самым их температуру. В воздухоподводящем устройстве 4, на входе в зону горения I по всей окружности расположены форсунки 3. За счет этого обеспечивается хорошее перемешивание топлива с воздухом и горение по всему кольцевому пространству. Число форсунок может достигать 10-20, но иногда это бывает одна вращающаяся форсунка.

Объемная теплонапряженность у кольцевых камер примерно такая же, как и у секционных, а потери давления несколько больше (до 10 %). По сравнению с секционными камерами они имеют меньший рабочий объем и более равномерное поле температур газа на выходе. Зато кольцевые камеры сложнее в изготовлении и доводке, труднодоступны для осмотра в ходе эксплуатации.

Рис. 4. 5 Кольцевая камера сгорания

6. Трубчато-кольцевая камера сгорания

Трубчато-кольцевая камера сгорания представляет собой конструктивное совмещение элементов секционной и кольцевой камер. Так же, как и у кольцевой камеры, кожух её образуется наружным и внутренним соосно расположенными цилиндрами. А в кольцевом пространстве между этими цилиндрами размещается ряд отдельных пламенных труб, снабженных форсунками. Трубы соединяются друг с другом пламяпередающими патрубками, которые предназначены для передачи пламени, зажигания и выравнивания давления между трубами, Трубчато-кольцевые камеры имеют теплонапряженность и потери давления приблизительно такие же, как секционные камеры. Они компактнее кольцевых камер и более просты в доводке. Небольшие размеры пламенных труб упрощают их изготовление и разборку.

Конструкции ГТУ

ГТУ W501 фирмы «Вестингауз» (Westinghouse).

ГТУ типа W501 разработана для энергосистем с частотой 60 Гц. Выпущено и эксплуатируется около 200 ГТУ этого типа.

Все модификации ГТУ W501 выполнены с двухопорным ротором (длина между осями подшипников 7, 24ч м, масса около 33 т). Пламенные трубы размещены внутри корпуса вокруг вала ГТУ. Привод электрического генератора осуществляется со стороны компрессора. Компрессорная часть ротора ГТУ первых модификаций была образована дисками (по числу ступеней), насаженными в горячем состоянии на полый кованый вал.

Проточная часть компрессора спроектирована с постоянным наружным диаметром двух первых и постоянным внутренним всех остальных ступеней. Входной направляющий аппарат выполнен поворотным. После VI, XI и XIV ступеней в обоймах компрессора имеются симметричные щели для отбора воздуха на охлаждение IV, III и II ступеней турбины соответственно. Первые два отбора используются для сброса воздуха через антипомпажные клапаны при пуске. Рабочие лопатки компрессора крепятся в дисках заштифтованными полушаровыми хвостовиками и допускают замену в условиях эксплуатации.

|

Пламенные трубы камеры сгорания (в первых модификациях их 16, в последней—14) состоят из сваренных между собой кольцевых обечаек/диаметры которых увеличиваются по ходу газов, и фронтового устройства с форсункой и каналами для прохода воздуха. Проточную часть турбины образуют четыре ступени с умеренной аэродинамической нагрузкой и реактивностью.

Рис. 5. 1 Высокотемпературная часть ГТУ типа W501

Для облегчения ремонтов корпус турбогруппы ГТУ W501 разделен на независимо снимаемые секции и обеспечена возможность осмотра и замены через корпус камеры сгорания пламенных труб, газоподводящих патрубков и лопаток I ступени турбины. После вскрытия верхней половины корпуса необходимые лопатки компрессора и турбины, а также опорные и упорный подшипники можно заменить без выемки ротора турбогруппы и нарушения установки лопаток других ступеней.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|