- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

2.2 Принцип работы валковых дробилок….10

Содержание

Введение………………………………………………………….. ………………………. 3

1. Машины и оборудование для измельчения каменных материалов…………………. 5

2. Валковая дробилка………………... ……………………………………………………6

2. 1 Технические характеристики валковой дробилки………………………. ………... 9

2. 2 Принцип работы валковых дробилок……………………………………………. 10

3. Конструкция валковой дробилки………………………………………………... ….. 11

4. Заключение……………………………………………………………………………. 14

5. Список использованной литературы…………………………………………………15

ВВЕДЕНИЕ

Строительные машины в настоящее время неотъемлемая часть в любой сфере косвенно или прямо связанной со строительством. Позволяют улучшить и проконтролировать качество строительства. Ускорить сроки строительства. Облегчить труд человека в как частично, так и в целом автоматизируя процесс производства в некоторых отраслях. Для получения каменной крошки, щебня, дробленого песка или минерального порошка горные породы после их добычи из месторождений подвергают дроблению и измельчению при помощи специального оборудования. Измельчение горных пород осуществляют механическим, физическим и химическим путем. Механический способ наиболее распространен, в результате него материал разрушается в машине под воздействием рабочего органа. Нагрузки на материал могут действовать от раздавливания, истирания, излома удара и раскалывания. При раздавливании материал сжимается между двумя плоскими дробящими органами, при ударе — материал сталкивается с дробящим органом, при раскалывание — материал сжимается между расположенными друг напротив друга острыми гранями дробящих органов, при разламывании — материал сжимается между расположенными в шахматном порядке острымигранями дробящих органов, при истирании происходит трение разрушаемого материала о дробящий орган. В реальных условиях эти нагрузки действуют на материал в различных сочетаниях. Механическим способом материалы измельчаются в дробилках и мельницах — это зависит от размеров исходного материала.

Классификация дробилок по конструкции и принципу действия:

а)щековые— материал дробится между двумя щеками под действием раздавливающих, раскалывающих и истирающих нагрузок;

б) конусные — дробление материала происходит между двумя коническими поверхностями, одна из которых совершает колебательные движения эксцентрично по отношению к другой под действием изламывающих, раздавливающих и истирающих нагрузок;

в) валковые — материал дробится между вращающихся навстречу друг другу валками под действием раздавливающих и истирающих нагрузок; ударного действия подразделяются на две группы: молотковые и роторные. В молотковых дробление материала происходит вследствие ударов шарнирно подвешенных молотков, а также истиранием о стенки корпуса и колосниковую решетку. В роторных дробилках дробление материала происходит под ударами билов, которые жестко закрепляются на роторе, при ударе кусков об отбойные плиты, а также при соударении кусков.

1. Машины и оборудование для измельчения каменных материалов

Измельчение является процессом последовательного уменьшения размеров кусков твердого материала от первоначальной крупности до требуемой. При производстве щебня в результате измельчения получается готовый продукт. В других случаях этот процесс является подготовительным для дальнейшей переработки, например, при производстве цемента. В зависимости от начальной и конечной крупности кусков материала различают два основных вида процесса измельчения: дробление и помол. В зависимости от крупности конечного продукта различают: дробление – крупное (размер кусков 100-350 мм), среднее (40-100 мм), мелкое (5-40 Мм); помол – грубый (размер частиц 5-0, 1 мм), тонкий (0, 1-0, 05 мм), сверхтонкий (менее 0, 05 мм).

Теоретические основы дробления и измельчения каменных материалов. Энергия, необходимая для измельчения материала, зависит от ряда факторов: прочности, хрупкости, однородности исходного материала, его влажности, размера, формы, взаимного расположения кусков, метода дробления, вида и состояния рабочей поверхности машины и др. Аналитические зависимости, устанавливающие связь между расходом энергии на измельчение и физико-механическими свойствами измельчаемого материала и параметрами конечного продукта, носят приближенный характер.

Распространён метод механического измельчения под воздействием рабочего органа на материал или частиц материала одна на другую. Существуют методы измельчения материалов, основанные на других физических явлениях: с помощью электрогидравлического эффекта путем осуществления высоковольтного разряда в жидкости, ультразвуковых колебаний, быстроменяющихся высоких и низких температур, лучей лазера, энергии струи воды и др.

2. Валковая дробилка

Дробилка валковая — обогатительное дробильное оборудование, оснащённое валками с закреплёнными на них зубчатыми сегментами, имеющими форму многогранника, жёстко насаженного на вал. Предназначена для дробления горных пород путём затягивания материала силами трения и раздавливания между двумя параллельными цилиндрическими валками, вращающимися с одинаковой скоростью навстречу друг другу, и отсеивания негабаритных кусков горной породы.

Характеристики

· диаметр валков — до 1500 мм

· длина валков — до 2000 мм

· дробление горных пород с пределом прочности на сжатие — до 250 МПа

· высота зубьев — от 30 мм

Применение

· дробление горных пород

· отсеивание негабаритных кусков горной породы

Рабочие инструменты

· рамы

· подшипники

· валы

· валки с зубьями

· воронка

· буферные пружины

· привод: электродвигатель, клиноременная передача, шкив, вал, малая шестерня, большая шестерня

· зубчатые колеса с удлинёнными зубьями

Классификация

· валковые дробилки крупного дробления

· валковые дробилки среднего дробления

· валковые дробилки мелкого дробления

Валковая дробилка - установка для дробления материалов (руд, строит. камня и т. п. ) вращающимися навстречу друг другу валками или вращающимися валками и неподвижной щекой. Рабочими органами валковой дробилки являются два параллельных цилиндрических валка 2 и 4, вращающиеся навстречу один другому. Попадающий в рабочую зону кусок материала увлекается трением о поверхность валков и затягивается в рабочее пространство, где подвергается дроблению в результате раскалывания, излома и истирания.

Поверхности валков изготовляют гладкими и рифлеными. Валки монтируются на станине 1 в подшипниках 3 и 6. Подшипники одного либо двух валков имеют пружинные опоры 5, которые могут перемещаться в направляющих при попадании в дробилку не дробимого предмета. Вращение валка сообщается от электродвигателя через клиноременную передачу с частотой 75... 190 мин-1.

Впервые валковая дробилка изготовлена в 1806 в Великобритании и применена для дробления медных руд на руднике " Kраундейд.

Валковые дробилки классифицируются по числу валков (одно-, двух- и трёхвалковые и более); по типу сменных рабочих органов (c гладкими, рифлёными и зубчатыми поверхностями валков). Основные параметры, характеризующие валковые дробилки: диаметр и длина валка. Диаметр гладких валков в 15-20 раз больше макс. размера куска загружаемого материала; рифлёных - в 10 раз и зубчатых - в 1, 5-2 раза; длина валка составляет 0, 3-0, 7 его диаметра. Частота вращения валков 50-180 об/мин. Производительность валковых дробилок от 8 до 250 т/ч (пропорциональна частоте вращения валка, его длине, a также ширине выходной щели); крупность кусков после дробления зависит от типа рабочих органов и ширины выходной щели. Степень дробления в зависимости от типа валковых дробилок и свойств материала для твёрдых пород до 4; для мягких и вязких 6-8; для вязких глинистых (при дроблении в зубчатых B. д. ) 10-12 и более. Конструктивно валковые дробилки чаще всего выполняются c валками, жёстко закреплёнными на валах, опирающихся на подшипники, корпуса которых постоянно прижимаются к упорам цилиндрическими пружинами. Между упорами и корпусами устанавливаются прокладки, регулирующие величину щели между валками. Привод валковых дробилок - от электродвигателя. Валковые дробилки c одним и двумя зубчатыми валками применяются для крупного дробления известняка, мергеля, мела.

Наибольшее распространение получили двух- и трёхвалковые дробилки для среднего и мелкого дробления c гладкими и рифлёными бандажами. Применяются стационарные валковые дробилки, устанавливаемые на горнорудных предприятиях, и валковые дробилки, входящие в дробильно-сортировочные установки.

B CCCP изготавливались валковые дробилки восьми типоразмеров c гладкими и рифлёными валками c диаметром от 600 до 1500 мм и длиной от 125 до 600 мм, производительностью до 85 т/ч. Tрёхвалковые валковые дробилки, выпускаемые в США, имеют валки c диаметром 762-1397 мм и длиной 559-914 мм. Известны также четырёхвалковые валковые дробилки c двумя парами валков разного диаметра; валково-щековые дробилки c одной и двумя щеками, получившие меньшее распространение. Наиболее распространена двухвалковая дробилка, принципиальная схема которой показана на рис. 4 (схема 5). По ней изготовляют большинство отечественных и зарубежных валковых дробилок. Валки вращаются навстречу один другому, захватывают и дробят попавший между ними материал, раздавливая его и частично истирая. Иногда для увеличения истирающего эффекта, необходимого при измельчении некоторых материалов, валкам сообщают разную окружную скорость.

Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые. Сочетания дробящих поверхностей могут бытьразличными: например, оба валка могут иметь гладкую поверхность, или один гладкую, другой рифленую и др. Валковые дробилки традиционного исполнения имеют небольшую производительность и неравномерный износ поверхности бандажей по длине валка, что затрудняет поддержание зазора между валками в необходимых пределах.

2. 1 Технические характеристики валковой дробилки

Дробилка валковая может применяться при переработке полезных ископаемых, отходов строительных материалов, стекла, огнеупоров, шлаков, отработанных формовочных смесей и многих других материалов. Регулировка гранулометрического состава происходит за счет изменения расстояния между валками. Технические характеристики валковой дробилки включает надежная производительность, высокая рабочая эффективность, разумный дизайн, долгий срок службы, низкие рабочие и ремонтные затраты. Большое распространение получили валковые дробилки различных конструкций особенно в составе дробильно-сортировочных установок. Основными составными частями изделия являются: загрузочная воронка, сварная рама, два валка, регулировочное устройство, разгрузочная воронка, приемный бункер и два электродвигателя. Рабочими органами дробилки являются валки, вращающиеся навстречу друг другу с разной скоростью. Валки взаимозаменяемы. Основным рабочим элементом валковых дробилок является вращающиеся на горизонтальной оси цилиндрические валки, которые вращаются навстречу друг другу и дробят попавший между ними материал. Зазор между валками регулируется при помощи болта регулировочного и гайки на нем. При попадании между валками не дробимого предмета передвижной валок, преодолевая сопротивление пружины отходит, предотвращая поломку дробилки. Бандажи валков отлиты из марганцовистой стали и обладают значительной износоустойчивостью. Валковые дробилки используются для среднего, а главным образом, мелкого дробления. Цена валковой дробилки зависит от степени измельчения, возможности передвижения, производительности и технической характеристики валковой дробилки.

2. 2Принцип работы валковых дробилок

Принцип работы валковых дробилок достаточно прост. Он заключается в том, что под действием сил трения материала происходит раздавливание его между цилиндрическими валками, которые вращаются с одинаковой скоростью навстречу друг к другу с последующим отсеиванием негабаритных кусков горной породы. Производительность валковой дробилки зависит от свойства материала, который необходимо измельчить, его размера, а также необходимой крупности готового материала. Крупность готового продукта регулируется при помощи изменения зазора между валками. Если между валками попадает недродимый материал, то он отжимает валок на пружинах и проходит в разгрузочную воронку, тем самым предотвращая поломку дробилки. Если дроблению подлежат породы влажные или пластичные, то перед процессом их желательно высушить, так как может произойти налипание материала на валки, а это значительно снижает производительность и приводит к прекращению дальнейшего измельчения.

Валковые дробилки нашли широкое применение в различных отраслях промышленности, например на горно-обогатительных комбинатах, при производстве строительных материалов. Особенно эффективны валковые дробилки для измельчения вязких и влажных материалов. Валковые дробилки незаменимы для циклов вторичного дробления твердых пород, таких как известняк, уголь, рудные материалы. Дробление в валковых дробилках происходит при попадании исходного материала между двумя рабочими органами, которые представляют из себя параллельно расположенные цилиндрические валы (валки). Валки вращаются навстречу друг другу, а материал поступает сверху и попадая в пространство между валками подвергается дроблению раздавливанием и отчасти истиранием. Расстояние между валками определяет максимальный размер выходящего продукта.

3. Конструкция валковой дробилки

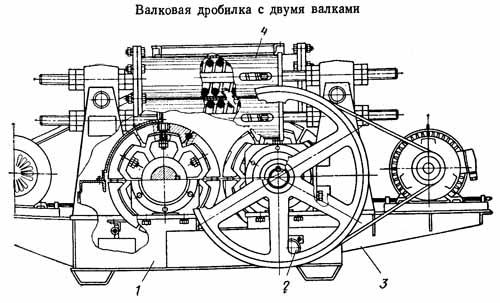

Ниже показан общий вид валковой дробилки с двумя валками, один из которых гладкий, другой рифленый. Подшипники одного из валков крепятся к корпусу дробилки 1 подшипники другого крепятся к подвижной раме 3, соединенной с корпусом шарниром 2. В верхней части корпус и рама связаны между собой предохранительным механизмом 4, состоящим из системы тяг и пружин, позволяющих регулировать зазор между валками, а также допускающих расхождение валков при попадании недробимого предмета. В этом случае валок вместе с подвижной рамой и установленным на ней электродвигателем поворачиваются вокруг шарнира и зазор между валками увеличивается. После прохождения недробимого предмета пружины возвращают валок в первоначальное положение. Усилие, необходимое для дробления материала, обеспечивается предварительным поджатием пружин.

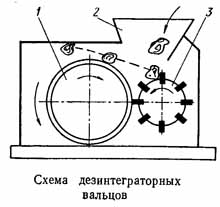

Каждый валок имеет шкив, поэтому при работе дробилки развивается дополнительный маховой момент, в результате чего дробление материала происходит более равномерно. Привод каждого валка осуществляется клиноременной передачей от электродвигателей, установленных на корпусе и подвижной раме, поэтому при расхождении валков межцентровое расстояние клиноременной передачи не изменяется. Бандаж валка состоит из отдельных секторов, что позволяет быстро, не разбирая дробилки, заменять износившиеся бандажи. Бандажи изготовляют из марганцовистой стали. В промышленности строительных материалов для переработки глиняной массы и удаления из нее камней применяют так называемые дезинтеграторные вальцы. Они состоят из двух валков, из которых валок 1 большего диаметра имеет гладкую поверхность, а на рабочей поверхности валка 3 меньшего диаметра предусмотрены ребра высотой 8-10 мм. Ребристый валок совершает 500-600 об/мин, гладкий 50-60 об/мин.

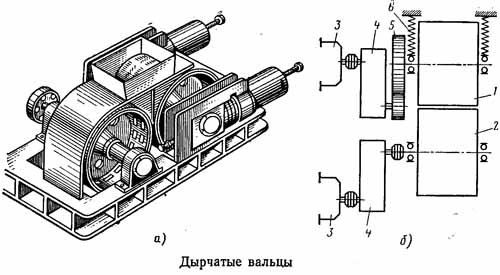

Исходный материал загружается в воронку 2 и поступает на быстроходный валок. Комок глины, ударяясь о ребро валка, деформируется, теряет скорость и затягивается в зазор между валками. Твердые включения, например камни, будут отбрасываться ребрами валка и попадать в отводной лоток. Таким образом, в дезинтеграторных вальцах измельчение глины сочетается с ее очисткой от твердых примесей. Для переработки глиняной массы предназначены также дырчатые вальцы конструкции. Ниже показаны общий вид (а) и кинематическая схема (б) дырчатых вальцов. Они состоят из тихоходного 1 и быстроходного 2 валков, каждый из которых приводится во вращение от отдельного электродвигателя 3 через редуктор 4 для быстроходного валка и через редуктор 4 и зубчатую пару 5 для тихоходного валка. Тихоходный валок опирается на предохранительные пружины 6 и при попадании в исходном материале недробимых предметов может отходить от быстроходного валка, пропуская этот предмет.

Поверхности валков дырчатые. Исходная масса подается в приемную воронку и затягивается между двумя валками, вращающимися навстречу один другому, где глиняная масса разминается, растирается благодаря разной окружной скорости валков и продавливается сквозь отверстия внутрь валков; далее она попадает на отводящий конвейер. При этом твердые включения, имеющиеся в глиняной массе, дробятся, так как сила предварительного натяжения пружин тихоходного валка рассчитана на такие усилия. В валковых дробилках чаще всего изнашивается средняя часть бандажей (по длине), в результате чего крупность дробленого продукта получается неравномерной. Поэтому на некоторых дробилках предусмотрены устройства, более равномерно распределяющие по длине валков исходный материал, а также приспособления для проточки бандажей во время профилактических ремонтов.

Заключение

Валковая дробилка предназначена для подготовки геологических проб и проб рудных и нерудных материалов для проведения физических испытаний и химического анализа. Отличительной особенностью валковой дробилки является возможность достижения размера продукта узкой фракции и минимальная степень переизмельчения материала в процессе дробления. K достоинствам валковых дробилокотносится простота конструкции, обслуживания и возможность дробления влажных материалов; к недостаткам - невысокая производительность и большой местный абразивный износ рабочих поверхностей валков.

Список использованной литературы

1. Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

2. Бауман В. Л., Клушанцев Б. В., Мартынов В. Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций. – М.: Машиностроение, 1981. – 324 с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|