- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Опускные колодцы

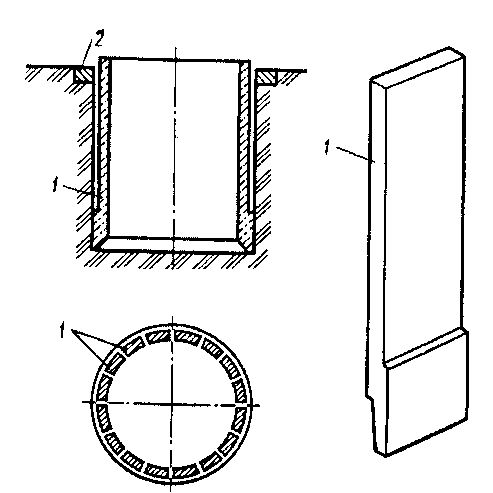

Представляют собой замкнутую в плане и открытую сверху и снизу полую конструкцию, бетонируемую или собираемую из сборных элементов на поверхности грунта и погружаемую под действием собственного веса или дополнительной пригрузки по мере разработки грунта внутри нее (рис. 13. 1 и 13. 2. ).

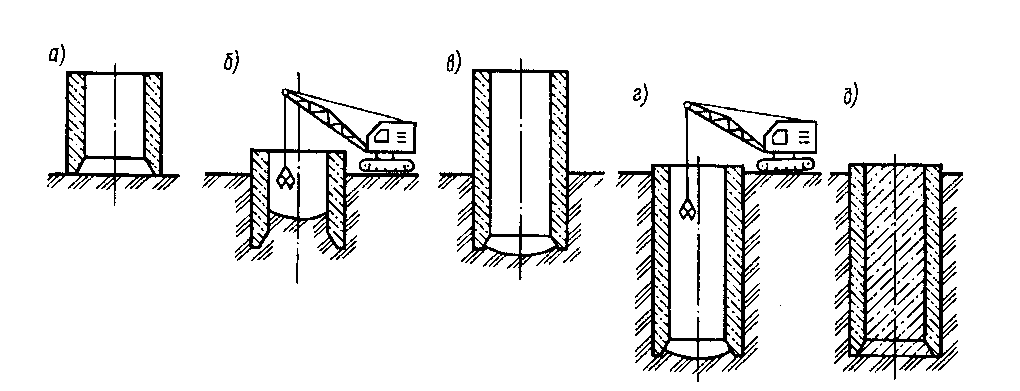

Рис. 13. 1 Последовательность устройства опускного колодца:

а – изготовление первого яруса опускного колодца на поверхности грунта; б – погружение первого яруса опускного колодца в грунт; в – наращивание оболочки колодца; г – погружение колодца до проектной отметки; д – заполнение бетоном полости опускного колодца в случае использования его как фундамента глубокого заложения

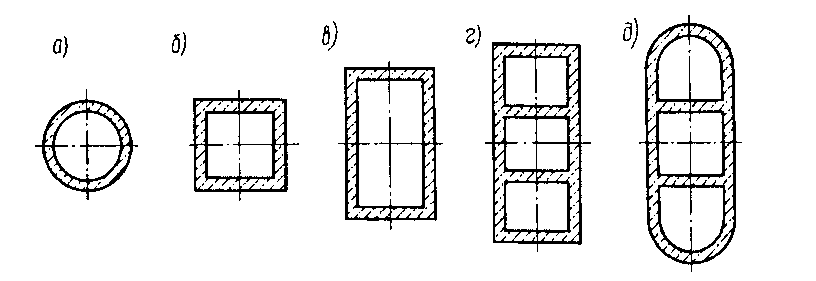

Рис. 13. 2. Формы сечений опускных колодцев в плане:

а – круглая; б – квадратная; в – прямоугольная; г – прямоугольная с поперечными перегородками; д – с закругленными торцевыми стенками

· Форма колодца в плане определяется конфигурацией проектируемого сооружения См. рис. 13. 2.

Наиболее рациональной является круглая форма, т. к. стенка круглого колодца работает только на сжатие, и при заданной площади основания обладает наименьшим наружным периметром, что уменьшает силы трения по их боковой поверхности, возникающие при погружении. Плоские же стенки опускных колодцев в основном будут работать на изгиб (что далеко не выгодно), но с другой стороны прямоугольная и квадратная форма позволяет более рационально использовать площадь внутреннего помещения.

· В любом случае очертание колодца должно быть в плане симметричным, т. к. всякая асимметрия осложняет его погружение (прекосы, отклонения).

· Конструкционные материалы для опускных колодцев:

- дерево;

- каменная или кирпичная кладка;

- металл;

- бетон

- ж/б- наиболее распространен:

1. Монолитные (только когда форма колодца в плане имеет сложное очертание, нет возможности изготовления сборных элементов, при проходке скальных грунтов и грунтов с большим числом валунов).

2. Сборные (наибольшее предпочтение)

· Погружению колодца в основание сопротивляются силы трения стен колодца о грунт. Для уменьшения трения колодцам придают коническую или цилиндрически уступчатую форму, с использованием тиксотропной суспензии. Оболочка опускного колодца из монолитного ж/б состоит из двух основных частей: 1 – ножевой; 2 – собственно оболочки. См. рис. 13. 3.

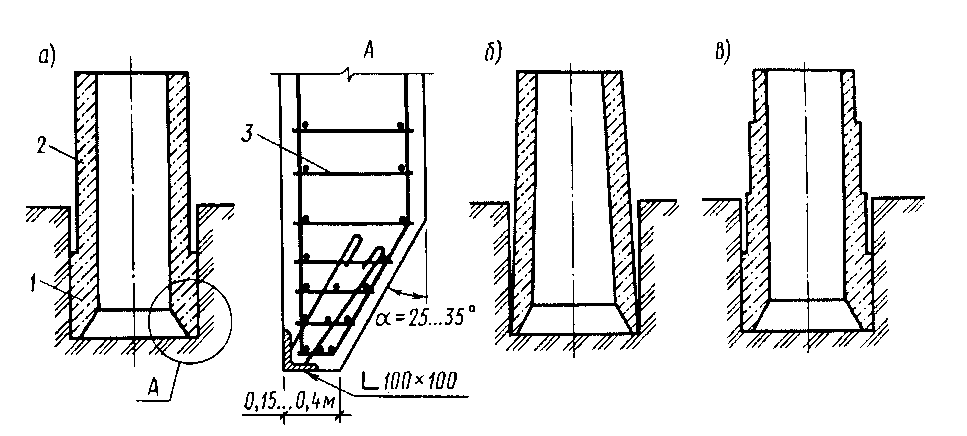

Рис. 13. 3. Форма вертикальных сечений монолитных опускных колодцев:

а – цилиндрическая; б – коническая; в – цилиндрическая ступенчатая; 1 – ножевая часть опускного колодца; 2 – оболочка опускного колодца; 3 – арматура ножа колодца

· Ножевая часть шире стены оболочки на 100…150мм со стороны грунта.

· Толщина стен монолитных колодцев определяется из условия создания веса, необходимого для преодоления сил трения.

· Бетон должен быть прочным, плотным (вес) и иметь высокую водонепроницаемость – В35.

· Монолитные ж/б колодцы изготавливают непосредственно над местом их погружения на специально изготовленной выровненной площадке. При hк> 10м его бетонирование ведется отдельными ярусами, последовательно. К опусканию преступают только после набором бетоном 100% прочности, что непроизводительно (потеря времени).

· К недостаткам монолитных ж/б опускных колодцев также следует отнести:

- большой расход материалов, не оправданный требованиями прочности;

- значительная трудоемкость, за счет их изготовления полностью на строительной площадке;

· Преимущества монолитных колодцев:

- простота изготовления;

- возможность придания им любой формы;

- отсутствие (как правило) опасности всплытия

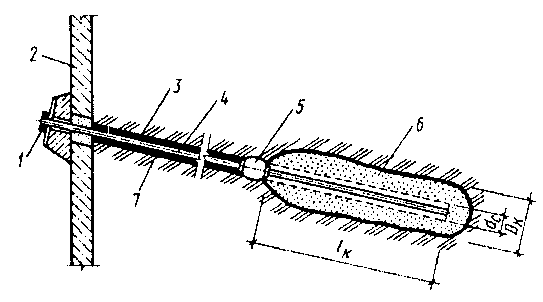

· Из сборных опускных колодцев наибольшее распространение получили:

- колодцы из пустотелых прямоугольных элементов (рис. 13. 4)

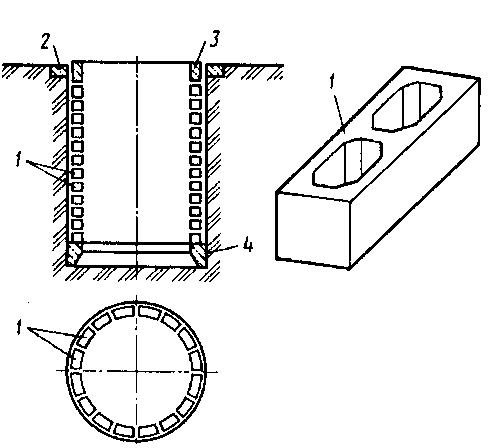

Рис. 13. 4. Сборный опускной колодец из пустотелых прямоугольных блоков:

1 – блоки; 2 – форшахта; 3 – монолитный железобетонный пояс; 4 – нож из монолитного железобетона

- из плоских вертикальных панелей (клепок) (рис. 13. 5)

Рис. 13. 5. Сборный опускной колодец из вертикальных панелей:

1 – панели; 2 – форшахта;

· Колодцы из пустотелых прямоугольных элементов выполняют с монолитной ножевой частью, на которой монтируется оболочка из сборных двухпустотных блоков (рис. 13. 4), без перевязки швов (один на другой). Блоки скрепляются между собой только в вертикальных швах. В результате образуются вертикальные пустоты в блоках на всю высоту колодца, заполняемые в последствии бетоном. Если колодец разбит по высоте, то в верхней части каждого яруса опускания устраивают монолитный пояс.

Наличие в блоках сквозных пустот позволяет регулировать вес колодца при его опускании или для выравнивания при перекосах (заполнение пустот тяжелыми материалами, что также при необходимости удерживает колодец от всплытия).

· Каждая из плоских вертикальных панелей (клепок) представляет собой элемент стены колодца на всю его высоту (рис. 13. 5). Между собой панели соединяются с помощью петлевых стыков или накладками на сварке.

· При необходимости возведения такого опускного колодца большей высоты стены его наращивают такими же панелями, но уже без ножевой части. При этом в горизонтальном стыке панели верхнего и нижнего яруса соединяют сваркой закладных деталей.

· При высоком уровне УГВ в слабых грунтах и откачке воды изнутри колодца вода проникает внутрь колодца, вызывая механическую суффозию (вымывание и перемещение частиц грунта). Вокруг колодца образуется грунт с нарушенной структурой, поверхность грунта может опускаться, вызывая деформации соседних зданий. Альтернатива данному способу - погружение колодца без откачки воды.

· Открытый водоотлив применяют в устойчивых грунтах с относительно малым Кф.

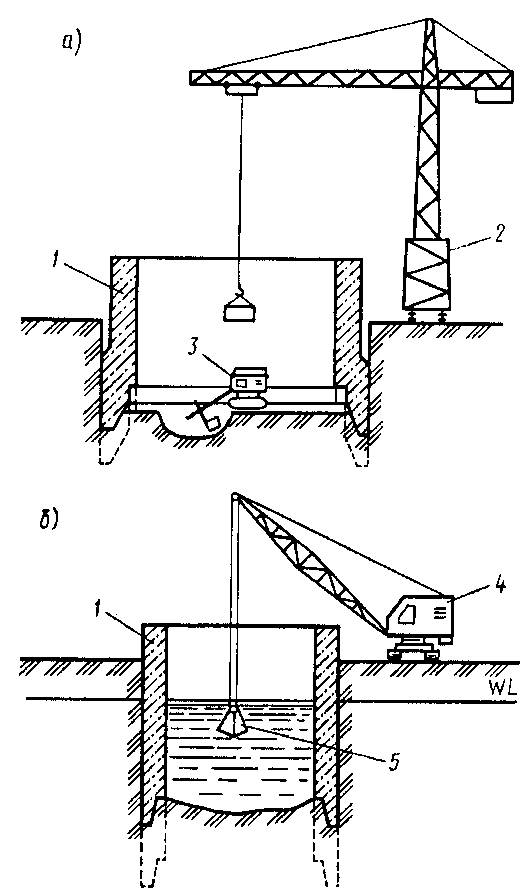

Рис. 13. 6. Разработка грунта в опускном колодце:

а – насухо с помощью экскаватора; б – под водой с помощью грейфера; 1 – колодец; 2 – башенный кран; 3 – экскаватор; 4 – кран-экскаватор; 5 – грейфер

Эти две схемы погружения колодцев называются:

1. Насухо (при отсутствии подземных вод или с применением открытого водоотлива или водопонижения).

2. С разработкой грунта под водой.

· Выбор способа разработки грунта зависит от размеров колодца, геологических условий строительной площадки и местных условий строительства. Так, например, грейферы применяют для разработки рыхлых песков, легких супесей, галечников и т. д.

· Глубина разработки грунта на одну «Посадку» колодца принимается равной 1, 5…2, 0м при использовании экскаваторов и бульдозеров и не более 0, 5м при применении средств гидромеханизации.

· Разработка грунта под водой осуществляется преимущественно экскаваторами, оборудованными грейфером (рис. 13. 6 б). В случае очень слабых грунтов (плывуны), чтобы предотвратить их наплыв из-под ножа, рекомендуется поднимать уровень воды в колодце на 1…3м выше УГВ, накачивая в него воду.

· Недостатком «под водой» является:

- сложность контроля процесса откопки;

- трудность удаления крупных включений.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|