- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

«Северный (Арктический) федеральный университет имени М.В. Ломоносова»

Министерство образования и науки Российской Федерации

федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Северный (Арктический) федеральный университет имени М. В. Ломоносова»

|

| ||||||||||||||||||

| Кафедра материаловедения и технологии конструкционных материалов | ||||||||||||||||||

| (наименование кафедры) | ||||||||||||||||||

|

| ||||||||||||||||||

| Попов Максим Васильевич | ||||||||||||||||||

| (фамилия, имя, отчество студента) | ||||||||||||||||||

|

| ||||||||||||||||||

| Институт | ИНиГ | курс | II | группа | ||||||||||||||

|

| ||||||||||||||||||

| ||||||||||||||||||

|

| ||||||||||||||||||

|

РАСЧЁТНО-ГРАФИЧЕСКАЯ РАБОТА | ||||||||||||||||||

|

| ||||||||||||||||||

| По дисциплине | Технология конструкционных материалов | |||||||||||||||||

|

| ||||||||||||||||||

| На тему | Изготовление деталей литьём. | |||||||||||||||||

|

| (наименование темы) | |||||||||||||||||

| Механическая обработка отливок. | ||||||||||||||||||

|

| ||||||||||||||||||

|

| ||||||||||||||||||

| (номер и наименование программы подготовки) | ||||||||||||||||||

|

|

|

|

| |||||||||||||||

|

|

|

|

| |||||||||||||||

|

|

|

|

| |||||||||||||||

|

|

|

| ||||||||||||||||

| Отметка о зачёте |

|

| ||||||||||||||||

|

|

|

| (дата) | |||||||||||||||

|

|

| |||||||||||||||||

| Руководитель | Доцент |

| В. Н. Потехин | |||||||||||||||

|

| (должность) | (подпись) | (инициалы, фамилия) | |||||||||||||||

|

|

|

|

| |||||||||||||||

|

| (дата) |

|

| |||||||||||||||

|

|

|

|

| |||||||||||||||

|

|

|

|

| |||||||||||||||

|

|

Архангельск 2013 |

| ||||||||||||||||

ЗАДАНИЕ НА РАСЧЁТНО-ГРАФИЧЕСКУЮ РАБОТУ

1 По заданному чертежу детали, для заданной поверхности выбрать припуск;

2 Для данной поверхности назначить параметры режима резанья для черновой и чистовой обработки;

3 Изобразить схему обработки с указанием припуска.

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ

1 ПРОЕКТИРОВАНИЕ РАЗМЕРОВ ЗАГОТОВКИ (ОТЛИВКИ)

Изготовление деталей включает в себя получение заготовки, а затем обработку заготовки на металлорежущих станках (токарных, фрезерных, строгальных, сверлильных и т. д. ), т. е. механическую обработку.

Одним из способов получения заготовок является литье; заготовка в этом случае называется отливкой.

Для проектирования отливки по заданному чертежу детали обходимо сделать анализ поверхностей детали: выявить поверхности, которые должны обрабатываться резанием, а какие необрабатываются - т. е. остаются в состоянии отливки.

По таблице 1, в зависимости от материала детали, максимального и номинального размеров и положения поверхности при заливке, для данной поверхности выбираем припуск.

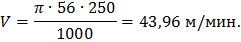

Наибольший размер детали – 110 мм, положение поверхности при заливке – бок, материал детали – сталь, номинальный размер – 56 мм.

Выбираем припуск z = 4 мм.

Конструкция отливки должна быть простой и удобной для изготовления, иметь обтекаемую форму с уклонами и плавными сопряжениями частей. Внешние очертания детали следует упростить: уступы высотой 5 мм и меньше не отливаются (спрямляются). Отверстия малого диаметра, канавки, проточки, выемки, пазы, углубления и т. д. проще выполнить обработкой резанием, а не литьем. Минимальный диаметр отливаемых отверстий в стальных отливках составляет 32, а в чугунных – 27 мм. Для легкого удаления модели из литейной формы ее вертикальные стенки выполняются с уклоном. (Для наружных поверхностей угол уклона β равен примерно 1°30', а для внутренних – 2°30').

2 ПРОЕКТИРОВАНИЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЗАГОТОВКИ

Для обработки заданной преподавателем поверхности выбрать режущий инструмент, назначить режим резания и рассчитать основное (технологическое) время червовой и чистовой обработки.

Механическую обработку поверхностей отливок обычно разделяют не черновую и чистовую. Параметры режима резания назначают в последовательности: глубина резания –  , мм, подача –

, мм, подача –  , мм/об, скорость резания –

, мм/об, скорость резания –  , м/мин.

, м/мин.

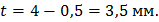

При черновой обработке стремятся снять почти весь припуск, оставляя примерно 0, 5 мм на чистовую обработку, за один проход с максимально возможной большей подачей

Подачу S назначают в зависимости от величины  по таблице 2.

по таблице 2.

Диаметр детали – 56 мм, обрабатываемый материал – сталь, глубина резания – 3, 5 мм.

мм/об.

мм/об.

Величина подачи  выбирается в таблице 6 и корректируется по паспортным данным станка

выбирается в таблице 6 и корректируется по паспортным данным станка

мм/об.

мм/об.

В зависимости от величины  и

и  по таблице 3 выбирается скорость резания

по таблице 3 выбирается скорость резания  .

.

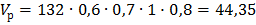

Глубина резания – 3, 5 мм, материал детали – сталь, подача –  мм/об.

мм/об.

м/мин.

м/мин.

Выбираем схему точения.

Выбираем рисунок.

Учитываем условия обработки.

При точении по литейной корке, значение  необходимо умножать на

необходимо умножать на  .

.

При точении резцом с  значение

значение  умножается на

умножается на  .

.

При поперечном точении значение  умножается на

умножается на  .

.

При точении отверстия  умножается на

умножается на  .

.

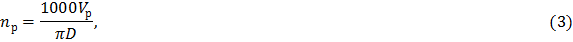

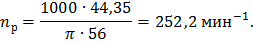

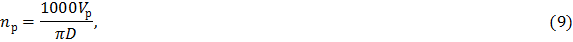

ают частоту вращения заготовки  , мин-1, по формуле

, мин-1, по формуле

где D – диаметр заготовки, мм.

По паспортным данным станка (таблица 7) выбирается ближайшая меньшая величина

об/мин.

об/мин.

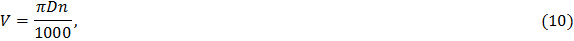

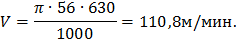

После выбора  рассчитывается фактическая скорость резания

рассчитывается фактическая скорость резания  , м/мин, по формуле

, м/мин, по формуле

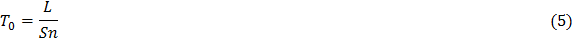

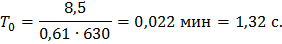

По выбранному режиму резания рассчитывается основное (технологическое) время –  , мин, по формуле

, мин, по формуле

где  – длина обработки, мм.

– длина обработки, мм.

где  – длина врезания, мм, (рисунок 10);

– длина врезания, мм, (рисунок 10);

– длина обрабатываемой поверхности, мм.

– длина обрабатываемой поверхности, мм.

где  – главный угол резца в плане.

– главный угол резца в плане.

При чистовой обработке  определяется частью припуска, оставленной на чистовую обработку

определяется частью припуска, оставленной на чистовую обработку

Величина подачи  выбирается в зависимости от заданной чертежом шероховатости поверхности по таблице 4 и корректируется по паспортным данным станка по аналогии с подачей при черновой обработке

выбирается в зависимости от заданной чертежом шероховатости поверхности по таблице 4 и корректируется по паспортным данным станка по аналогии с подачей при черновой обработке

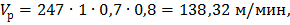

Величина скорости резания  выбирается по таблице 5 и корректируется по паспортным данным станка по аналогии со скоростью резания при черновой обработке.

выбирается по таблице 5 и корректируется по паспортным данным станка по аналогии со скоростью резания при черновой обработке.

Подача  мм/об, обрабатываемый материал – сталь.

мм/об, обрабатываемый материал – сталь.

При точении резцом с

умножается на

умножается на  .

.

При поперечном точении  умножается на

умножается на  .

.

Отверстие не растачивается, поэтому

По величине  рассчитывают частоту вращения заготовки

рассчитывают частоту вращения заготовки  , мин-1, по формуле

, мин-1, по формуле

По паспортным данным станка (таблица 7) выбирается ближайшая меньшая величина

После выбора  рассчитывается фактическая скорость резания

рассчитывается фактическая скорость резания  , м/мин, по формуле

, м/мин, по формуле

Величина основного времени  рассчитывается по аналогии с черновой обработкой

рассчитывается по аналогии с черновой обработкой

Таблица 1 – Параметры режима резания при черновой обработке

| Черновая обработка | ||||

|

|

|

|

|

|

|

|  0 0

|

|

Таблица 2 – Параметры режима резания при чистовой обработке

| Чистовая обработка | ||||

|

|

|

|

|

|

|

|

|

|

3 СХЕМА ОБРАБОТКИ ПОВЕРХНОСТИ

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|