- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Изучить теоретически, выполнить конспект материала.

Тема лекции: Детали, относящие к КШМ и подвергаемые восстановлению

Изучить теоретически, выполнить конспект материала.

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

Устройство КШМ можно разделить на две группы: подвижные и неподвижные.

Подвижные детали:

поршень, поршневые кольца, поршневые пальцы и шатуны, коленчатый вал, маховик.

Неподвижные детали:

Блок-картер, головка блока цилиндров, гильзы цилиндров. Имеются также фиксирующие и крепежные детали.

Наибольшее влияние на долговечность отремонтированных двигателей оказывает качество восстановления таких деталей:

- • неподвижных (корпусных деталей и гильз цилиндров);

- • вращающихся (валов, дисков, зубчатых колес, кулачков и эксцентриков);

- • движущихся поступательно (поршней, толкателей и клапанов);

- • участвующих в преобразовании движений (шатунов и рычагов).

Около 90% трудоемкости и себестоимости работ приходится на восстановление приведенных деталей. Рассмотренные ниже детали составляют 60.. . 80% массы автомобильного двигателя.

Корпусные детали.

К ним относят блоки цилиндров, картеры сцепления и ТНВД, головку и корпус бензонасоса, корпус карбюратора и др.

Отличительные признаки корпусной детали: коробчатая форма, необходимая для образования закрытого рабочего объема, в котором размещают различные механизмы агрегата и запас смазочного масла; жесткие стенки, подверженные статическим и динамическим нагрузкам с оребренными приливами и бобышками, в которых выполнены гладкие и резьбовые отверстия; глубокие отверстия, выполненные в собранных деталях (в том числе из разных материалов), когда плоскость соединения проходит через ось отверстий; наличие стыковых плоскостей; высокая точность размеров, формы и расположения основных цилиндрических и плоских поверхностей.

Материал корпусных деталей, полученных из отливок, - серый чугун (СЧ 18), алюминиевый (АЛ-4) или цинковый (ЦАМ) сплавы. Наиболее распространен первый вид материала.

Основные повреждения корпусных деталей (рис. 1): трещины в стенках, обломы, коробление или износ стыков,

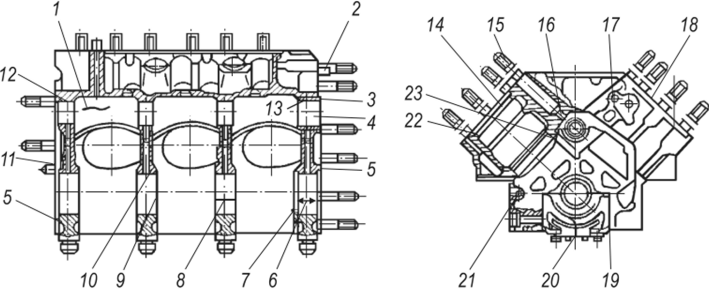

Рис. . 1. Основные повреждения блока цилиндров двухрядного двигателя:

1, 20, 21 - трещины; 2 - износ осей и штифтов; 3 - износ торца подшипника распределительного вала; 4, 8- предельная несоосность отверстий под распределительный вал и коренных опор; 5 - забоины плоских поверхностей; 6 - износ торцов крышек коренных опор; 7 - износ отверстий под штифты; 9 - износ боковых поверхностей крышек коренных опор; 10 - деформация поверхностей отверстий коренных опор; 11 - ослабление посадки оси в блоке; 12 - деформация поверхностей отверстий под втулки распределительного вала; 13 - износ отверстий во втулках распределительного вала; 14, 22, 23 - деформация и коррозия поверхности отверстий и горца под гильзу; 15, 17 - повреждения резьбы; 16- износ отверстий под толкатели; 18 - деформация плоскости под головку цилиндров; 19 - износ боковых поверхностей под крышки коренных опор

разрушение резьб, деформация или износ отверстий, коррозия. Детали с трещинами, проходящими через приливы с точными отверстиями и резьбами, подлежат выбраковке.

Наиболее сложная в технологическом отношении корпусная деталь автомобиля - это блок цилиндров, который на операциях изготовления собирается с крышками коренных подшипников и картером сцепления. Эта сборочная единица не разукомплектовывается при эксплуатации и ремонте.

В корпусных деталях восстанавливают геометрические параметры элементов, прочность и герметичность стенок. Точность размеров, формы и расположения стыковых поверхностей и отверстий оказывает решающее влияние на долговечность отремонтированного агрегата. Например, показатели блока цилиндров, определяющие надежность подшипников коленчатого и распределительного валов, имеют такие значения. Допуски на размеры отверстий соответствуют 5... 6-му квалитету точности. Степени точности (ГОСТ 24643-81) имеют значения: суммарный допуск круглости и профиля продольного сечения отверстий - 6-7-я; параллельность общей оси подшипников распределительного вала относительно крайних отверстий в коренных опорах - 8-9-я, соосность средней коренной опоры с крайними - 5-6-я. Шероховатость обработанных отверстий - Ra 0, 63 мкм.

Схема технологического процесса восстановления корпусной детали следующая:

- • обработка резанием поврежденных участков детали;

- • изготовление ДРД;

- • сварочные (в том числе связанные с закреплением ДРД) и наплавочные работы;

- • термические работы, связанные со снятием внутренних напряжений от сварки;

- • механическая обработка мест сварки;

- • нанесение полимерных покрытий;

- • установка ДРД, закрепляемых силами упругости, клеем и штифтами;

- • черновая обработка резанием стыков и отверстий;

- • нарезание резьб номинального и ремонтного размеров и установка спиральных резьбовых вставок;

- • чистовая обработка резанием поверхностей;

- • отделка поверхностей;

- • очистка от технологических загрязнений;

- • контроль детали.

Обработка резанием в начале технологического процесса восстановления детали служит для удаления поврежденных элементов, придания восстанавливаемым элементам правильной геометрической формы, разделки и засверливания концов трещин, выполнения упоров и стыков под установку ДРД.

Трещины разделывают с помощью шлифовальной машины ИП-2002. В качестве инструмента используют абразивный круг. В концах трещин высверливают отверстия диаметром 3 мм. Трещины в чугунных стенках заваривают проволокой ПАНЧ-11 или ПАНЧ-12 либо штучными электродами ЦЧ-ЗА участками шва 20... 25 мм с его проковкой. Сварочные работы на деталях из алюминиевого сплава выполняют аргонодуговой сваркой.

Сварочные и наплавочные работы связаны с тепловложе- нием в материал детали и вызывают напряженное состояние материала и сопутствующие деформации. Эти деформации применительно к чугунным деталям могут быть уменьшены их нагревом перед сваркой до температуры 600 °С. Сварку выполняют латунью Л63 в газокислородном пламени. На место обломанных приливов корпусных деталей, выполненных из алюминиевого сплава, приваривают ДРД.

Блок цилиндров из алюминиевого сплава, изготовленный кокильным литьем, после сварки должен пройти термическую обработку при температуре 180 °С в течение 10 ч.

В несиловых стенках трещины герметизируют нанесением эпоксидного компаунда на основе смол ЭД16 или ЭД20. На мазеобразную пластмассу, покрывающую трещину, накладывают полоску стеклоткани, которую перекрывают стальной накладкой толщиной 0, 5... 0, 8 мм с нанесенным компаундом.

Основные восстанавливаемые элементы корпусной детали - это отверстия под подшипники. В блоке цилиндров к ним относятся коренные опоры, которые представляют собой точное прерывистое по длине отверстие, выполненное одновременно как в блоке цилиндров, так и в привинченных крышках. В ремонтном производстве апробированы такие способы восстановления поверхностей опор под подшипники: установкой ДРД; нанесением полимерных композиций; проточным холодным железнением; газопламенной наплавкой латунями; дуговым и плазменным напылением.

Изношенные резьбы восстанавливают нарезанием резьбы ремонтного размера, или заваркой с последующим сверлением и нарезанием резьбы номинального размера, или ввинчиванием резьбовой спиральной вставки в предварительно нарезанную резьбу большего диаметра.

Средства и способы обработки резанием, обеспечивающие необходимое качество восстанавливаемых поверхностей, например блока цилиндров, приведены ниже.

Коренные опоры растачивают на специальных станках одновременно с обработкой отверстий во втулках распределительного вала. Плоские поверхности фрезеруют или шлифуют. Торцы первой коренной опоры подрезают с базированием по обработанным коренным опорам и поверхности отверстия под гильзу первого цилиндра. Торец картера сцепления в сборе его с блоком цилиндров подрезают с базированием по коренным опорам и обрабатываемой поверхности. Последняя база обеспечивает снятие припуска наименьшей толщины. Отверстия под толкатели разворачивают под ремонтный размер.

Контрольные операции в конце процесса восстановления состоят из проверки чистоты детали, ее герметичности, размеров геометрических элементов и их взаимного расположения, шероховатости поверхностей. Размеры отверстий контролируют индикаторными нутромерами. Взаимное расположение поверхностей измеряют индикаторными средствами. Особое внимание уделяют контролю чистоты и герметичности масляных каналов.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|