- Р Р‡.МессенРТвЂВВВВВВВВжер

- ВКонтакте

- РћРТвЂВВВВВВВВнокласснРСвЂВВВВВВВВРєРСвЂВВВВВВВВ

- Telegram

- РњРѕР№ Р В Р’В Р РЋРЎв„ўР В Р’В Р РЋРІР‚ВВВВВВВВРЎР‚

- LiveJournal

- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

1.4.3. Зажимные устройства СП.

План.

1. Клиновые зажимные механизмы.

2. Рычажные зажимные механизмы

3. Винтовые зажимные механизмы.

4. Комбинированные зажимные механизмы.

5. Эксцентриковые зажимные механизмы.

6. Цанговые зажимные механизмы.

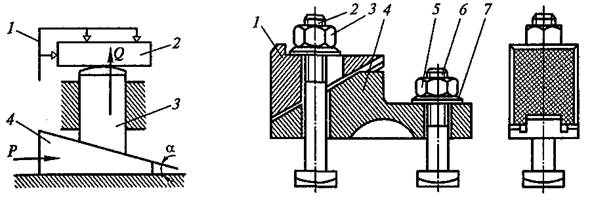

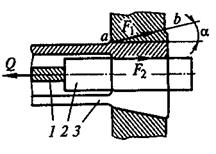

1. Клиновые зажимные механизмы бывают с односкосым клином и клиноплунжерные с одним плунжером (без роликов или с роликами). Клиновые зажимные механизмы отличаются простотой конструкции, удобством наладки и эксплуатации, способностью к самоторможению, постоянством силы зажима. К недостаткам этих механизмов относятся сосредоточенный характер силы зажима и низкая надежность, которая зависит от характера клинового сопряжения.

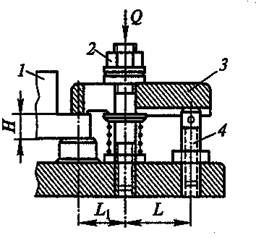

Рис. 1. Клиновой за- Рис. 2. Стандартизованный клиновой

жимной механизм: зажимной механизм с ручным приводом

1— приспособление- 2— для закрепления заготовки на столе станка:

заготовка; 3 — шток; 4— 1— клин; 2, 6 — болты; 3, 5— гайки;

клин; α — угол клина 4— корпус; 7 — шайба

Для надежного закрепления заготовки в приспособлении 1 (рис. 1) клин 4 должен быть самотормозящимся за счет угла α скоса, т. е. должен обеспечивать зажим заготовки 2 после прекращения действия на клин внешней силы Р. Клиновые зажимы применяют самостоятельно или в качестве промежуточного звена в сложных зажимных системах. Они позволяют увеличивать и изменять направление передаваемой силы Q.

На рис. 2 показан стандартизованный клиновой зажимной механизм с ручным приводом для закрепления заготовки на столе станка. Зажим заготовки осуществляется клином 1, перемещающимся относительно корпуса 4. Положение подвижной части клинового зажима фиксируется болтом 2, гайкой 3 и шайбой; неподвижной части — болтом 6, гайкой 5 и шайбой 7.

Передаточное отношение сил клинового механизма, показанного на рис. 1, рассчитывают по формуле

ic= l/[tg (α + φ ) +tgφ 1],

где φ и φ 1, — углы трения соответственно на наклонной и горизонтальной поверхностях клина.

Q=P/ tg (α + φ ), Н

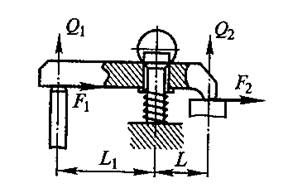

2. Рычажные зажимные механизмы отличаются простотой конструкции, значительным выигрышем в силе (или в перемещении), постоянством силы зажима, возможностью закрепления заготовки в труднодоступном месте, удобством эксплуатации, надежностью. Недостатки этих механизмов — невозможность крепления нежестких заготовок и несамотормозящаяся передача.

Рисунок 3. Рычажный зажимной механизм.

Для определения соотношения между внешней силой Р механизированного привода и силой Q зажима заготовки рассмотрим их действие на прямой рычаг (рис. 3). Сила Q1, действующая на левый конец рычага на расстоянии L1 от оси опоры, поворачивает рычаг, и его правый конец зажимает заготовку с силой Q2 , находящейся на расстоянии L от оси опоры. Вследствие неравенства плеч L1 и L рычага, а также учитывая потери на трение (коэффициент μ ) на его оси при повороте, силы трения F1 и F2 будут различными.

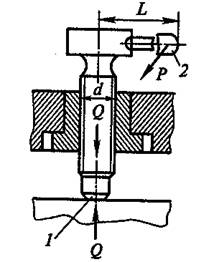

3. Винтовые зажимные механизмы находят большое применение в приспособлениях вследствие их простоты и надежности закрепления заготовок. Недостатки этих механизмов: значительное время, необходимое для разжима детали и зажима заготовки; большие затраты рабочим мускульной силы; непостоянство силы зажима; возможность смещения заготовки под действием силы трения на торце винта.

Рисунок 4. Винтовой зажимной механизм.

1- сферический торец винта; 2- рукоятка

Винтовые зажимы применяют при ручном закреплении заготовок, а также в механизированных приспособлениях и приспособлениях-спутниках на автоматических линиях. Закрепление заготовок винтовыми зажимами в приспособлениях производится ключами, ручками, гайками, гайками-головками, устанавливаемыми на конце винта. Винты и гайки изготовляют из сталей 35 и 45 с твердостью HRC 30... 35, точность резьбы по 3-му классу. Сила Q, с которой винтовой зажим зажимает заготовку (рис. 4), зависит от длины рукоятки 2 и приложенной к ней силы Р, Н, формы торца винта и вида резьбы. Для винта со сферическим торцом 1 (учитывается только трение в резьбе)

P=Q rср tg(α +φ пр )/L=11... 20

где rср — средний радиус резьбы, мм; α — угол подъема резьбы (tg α = S/(2Пrср),

α = 2°30'... 3о30' (условие самоторможения винта: α < 6 °30'); S— шаг резьбы мм); φ пр — приведенный угол трения (tg φ пр = μ /cosβ; μ = 0, 1... 0, 15, β =120° — угол между касательными к сферической поверхности винта, φ пр=6°40'); L — расстояние от оси винта до точки приложения силы P (L =14d; d — номинальный наружный диаметр винта, мм).

Сила зажима

Q=PL/[rср tg(α +φ пр )]

Момент силы PL = Qrcptg (α + φ пр).

В зависимости от требуемого усилия зажима Q и допускаемого напряжения винта на растяжение определяют номинальный наружный диаметр винта:

где [σ р] — допускаемое напряжение на растяжение, которое выбирается в зависимости от материала винта при переменной нагрузке.

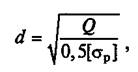

4. Комбинированные зажимные механизмы — это прихваты, состоящие из винтового и рычажного зажимов; эксцентриковые прихваты, состоящие из эксцентрикового и рычажного зажимов, идр. Рычаги прихватов для удобства установки заготовок выполняют передвижными и откидными. Детали прихватов в основном стандартизованы.

Рисунок 5 Стандартизованный винтовой прихват.

1 — заготовка; 2 — гайка; 3 — прижимная планка; 4 — регулируемая опора

На рис. 5 показан один из видов стандартизованных винтовых прихватов с ручной передвижной прижимной планкой 3 ирегулируемой опорой 4. Прихват применяют для крепления заготовок 1 с различными размерами Н. При завинчивании гайки 2 планка зажимает заготовку.

Из равенства моментов сил (см. рис. 5) относительно неподвижных опор находим исходную силу Р, развиваемую винтом:

P=Q(L1 + L)/(L1  ).

).

Следовательно, необходимая сила зажима

Q=PL1  /(L1 + L),

/(L1 + L),

где  — КПД, учитывающий потери на трение между прижимной планкой 3 и ее опорой (

— КПД, учитывающий потери на трение между прижимной планкой 3 и ее опорой (  = 0, 95).

= 0, 95).

При l1 = L и  = 1 сила зажима Q = 0, 5Р.

= 1 сила зажима Q = 0, 5Р.

5. Эксцентриковые зажимные механизмы являются быстродействующими по сравнению с винтовыми, но развивают меньшую силу зажима, имеют ограниченное линейное перемещение и не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностями заготовок в данной партии. В приспособлениях применяют круглые и криволинейные эксцентрики.

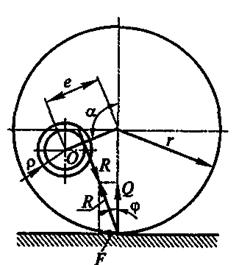

Рисунок 6. Круглый самотормозящийся эксцентрик и силы, действующие на него: F — сила, направленная вдоль поверхности контакта эксцентрика с заготовкой; R — суммарная сила зажима заготовки

Круглый эксцентрик (рис. 6) представляет собой диск или валик, поворачиваемый вокруг оси О, смещенной относительно геометрической оси эксцентрика на некоторую величину е, называемую эксцентриситетом. Для надежного закрепления заготовок эксцентриковые зажимы должны быть самотормозящимися.

Круглые эксцентрики радиусом r, устанавливаемые на валике радиусом р, изготовляют из стали 20Х, цементируют на глубину 0, 8... 1, 2 мм и затем закаливают до твердости HRC 55... 60. Условие самоторможения двух трущихся тел: φ ≥ α а, где φ — угол трения; α — угол подъема, под которым происходит трение. Самотормозящиеся эксцентрики после зажима заготовки не изменяют своего положения.

Самоторможение эксцентриковых зажимов обеспечивается при определенном отношении его наружного диаметра к эксцентриситету е.

Для расчета основных размеров круглого эксцентрика необходимо иметь следующие данные: δ — допуск на размер обрабатываемой детали от ее установочной базы до места приложения силы зажима; α 1 — угол поворота рукоятки эксцентрика от ее начального положения до момента зажима детали, °; Q — сила зажима заготовки.

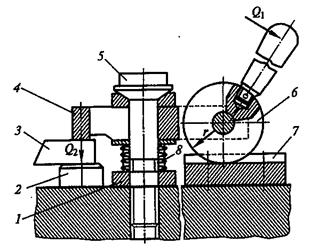

Рисунок 7. Нормализованный эксцентриковый прихват:

1— кольцо; 2, 7— опорные планки; 3— заготовка; 4— передвижной прихват;

5— винт; 6— эксцентрик; 8 — пружина; г — радиус эксцентрика

На рис. 7 показан нормализованный эксцентриковый прихват ручного совмещенного зажимного механизма (сила Q1 на приводе), состоящего из передвижного прихвата 4 и привода в виде эксцентрика 6, обеспечивающих силу зажима Q2. Заготовка 3 устанавливается на опорную планку 2 и зажимается передвижным прихватом 4 при ходе влево. При движении вправо прихват 4 перемещается от эксцентрика 6 по опорной планке 7, освобождая заготовку. Положение прихвата обеспечивается пружиной 8, опирающейся на кольцо 1 и перемещающейся по винту 5, который имеет сферическую головку.

W=  , Н

, Н

Q- усилие на рукоятке (50…150Н)

L-длина рукоятки, м

rср- средний радиус эксцентрика т. е. расстояние от оси вращения до точки соприкосновения эксцентрика и заготовки.

α ср- средний угол подъёма эксцентрика в точке зажима.

6. Цанговые зажимные механизмы служат для зажима заготовок и режущего инструмента. Цанги наиболее эффективны при закреплении тонкостенных малоустойчивых заготовок. Цанга центрирует заготовки и инструмент по наружной или внутренней цилиндрической поверхности.

Существует большое разнообразие цанговых зажимных механизмов для заготовок, особенно для инструментов. Рассмотрим для примера одну из конструкций. В многоклиновых цанговых зажимах (рис. 8) происходит самоцентрирование заготовки, причем все клинья (лепестки) цанги имеют одинаковую силу зажима.

Рисунок 8. Многоклиновой цанговый зажим: 1— упор; 2 — заготовка-пруток; 3 — лепесток цанги

Каждый лепесток многоклиновых самоцентрирующих механизмов, перемещающийся по конической поверхности сопрягаемой детали приспособления, работает как односкосый клин с трением только по одной или двум его рабочим поверхностям.

Многоклиновой самоцентрирующий цанговый зажим с упором 1 предназначен для закрепления заготовки-прутка 2. В этом механизме каждый лепесток 3 цанги при зажиме заготовки-прутка 2, перемещаясь по неподвижной конической поверхности, работает как односкосый клин и преодолевает силы трения F1 и F2 по двум его рабочим поверхностям. Если в многоклиновом цанговом механизме упора 1 нет, то каждый лепесток при зажиме заготовки-прутка 2, перемещаясь по неподвижной наклонной поверхности ab, работает как односкосый клин и преодолевает только силу трения по одной его рабочей поверхности (F2 = 0).

Суммарная сила зажима всеми лепестками цанги при трении только по наклонным поверхностям ab (см. рис. 8)

Qс = Р/tg(а + φ пр),

где φ пр — приведенный угол трения между цангой и корпусом, например в шпинделе станка.

φ =arctg f

f- коэффициент трения

При трении стали по стали f=0, 1 φ =6о40’

Сила зажима каждым лепестком: Q = Qс /n, где n — число лепестков цанги.

Вопросы:

1. Принцип действия клиновых зажимных механизмов?

2. Принцип действия рычажных зажимных механизмов?

3. Принцип действия винтовых зажимных механизмов?

4. Принцип действия комбинированных зажимных механизмов?

5. Принцип действия эксцентриковых зажимных механизмов?

6. Принцип действия цанговых зажимных механизмов?

Черпаков Б. И. с. 43-48

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|