- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическая работа № 1

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГОПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ»

(ФГБОУ ВПО УРГУПС)

Практическая работа № 1

По дисциплине: «Материаловедение, технология конструктивных

материалов и сварочного производства»

Тема: «Изучение способов обработки металла давлением»

Проверил

Выполнил: ст. гр. ПСт-318(З)

Новоселов В. Л.

Головин И. В.

Екатеринбург

2021г.

Практическая работа № 1

«Изучение способов обработки металлов давлением»

Цель работы: ознакомление с физико-механическими основами обработки

металлов давлением.

Задачи:

1. Ознакомиться с основными операциями.

2. Составить операционно-технологическую карту (последовательность операций) изготовления поковки (в соответствии с заданием).

3. Указать в карте (в соответствии с примером) марку сплава, вид изделия, проводимую операцию, температуру обработки, инструмент необходимый для проведения операции, измерительный инструмент.

4. Размерами изделия, при эскизировании задаться самостоятельно.

| № варианта | Основной вид обработки | Изделие |

| прокатка | рельс | |

Теоретические сведения

Обработка металлов давлением — это процесс изменения формы и

размеров заготовок под воздействием внешних сил, вызывающих

пластическую деформацию. При обработке давлением объем обрабатываемого металла практически не изменяется.

В машиностроении обработка металлов давлением применяется для изготовления таких ответственных деталей, как коленчатый вал, кулачковый вал, шатуны двигателей, валы и шестерни коробки перемены передач и задних мостов, оси и катки ходовой части тракторов и др.

Основными видами обработки металлов давлением являются: прокатка, волочение, прессование, свободная ковка, объемная и листовая штамповка (горячая и холодная).

К рельсам предъявляются следующие требования:

· должны быть гладкими, чтобы сопротивление движению поезда было минимальным

· в то же время они должны бать шероховатыми, чтобы поезд мог тронуться с места или повысить силу тяги;

· твёрдыми, (износостойкими) чтобы сопротивляться износу и в то же время достаточно вязкими (нехрупкими), так как они воспринимают ударно-динамическую нагрузку.

· жесткими, чтобы сопротивляться изгибу под колесами

· упругими чтобы динамическое воздействие на нижележащие элементы было минимальным

· долговечными;

· технологичными;

· иметь большой срок службы.

Согласно ГОСТ Р 51685-2000 (введен 01. 07. 2001) рельсы классифицируются

следующим образом:

По типам:

· Р50 (средний вес одного погонного метра рельса-51, 80 кг)

· Р65 (64, 88 кг)

· Р65К (для наружных нитей кривых участков пути 64, 67кг)

· Р75 (74, 60 кг)

По категории качества:

· В- рельсы термоупроченные высшего качества (соответствуют мировым стандартам);

· Т1, Т2 – рельсы термоупроченные; Рельсы Т1 соответствуют по прежней градации рельсам 1группы, 1 сорта, 1 класса;

Т2 – рельсам 2 группы, 2 сорта, 2 класса;

· Н – рельсы нетермоупроченные (для стрелочных переводов);

Рельсы I группы должны быть изготовлены из спокойной мартеновской стали, раскисленной в ковше комплексными раскислителями без применения алюминия или других раскислителей, образующих в стали вредные

строчечные неметаллические включения. Рельсы II группы должны быть изготовлены из спокойной мартеновской стали, раскисленной алюминием или марганец-алюминиевым сплавом. Сорт рельса назначается в зависимости от точности геометрических очертаний рельса, его химического состава и физико-механических свойств стали. Рельсы первого класса полностью отвечают требованиям стандарта на закалку. Рельсы второго класса имеют отступления от требований на закалку, но по своим параметрам превосходят незакаленные рельсы.

Сталь для изготовления рельсов применяют трех видов:

· Мартеновскую;

· Конверторную;

· Электросталь.

До 1983 года была бессемеровская сталь

В состав рельсовой стали, кроме железа, входят:

· углерод (0, 71... 0, 82%),

· марганец (0, 75... 1, 05%),

· кремний (0, 18... 0, 4%),

· фосфор (не более 0, 045%)

· медь (очень мало)

Углерод придает высокую твердость рельсовой стали. Повышение содержания углерода в мартеновской стали увеличивает её износостойкость. Верхние пределы содержания углерода установлены во избежание увеличения хрупкости стали и возникновения поверхностных дефектов, раковин, плен и т. п. Рельсы из стали с содержанием углерода выше среднего относятся к твёрдым. Рельсы из стали, содержание углерода в которых равно или ниже среднего значения, относятся к нормальным. Марганец также повышает твёрдость и износостойкость стали, увеличивая одновременно и её вязкость.

Кремний в указанных ограниченных количествах увеличивает твёрдость металла. Фосфор и сера — примеси вредные: при большом содержании фосфора рельсы становятся хрупкими при низких температурах,

при большом содержании серы появляются трещины при прокате рельсов (красноломкость). Небольшая примесь меди несколько повышает коррозионную стойкость стали (табл. 1).

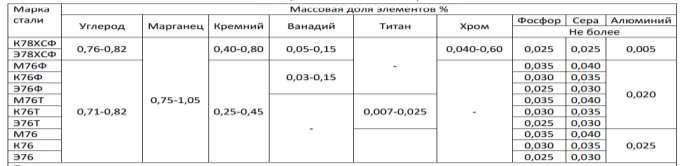

Таблица 1 - Марки стали, применяемые при изготовлении рельсов

1. В марках стали буквы М, К, Э – обозначают способ выплавки стали, цифры

– среднюю массовую долю углерода. Буквы Ф, С, Х, Т- легирование стали ванадием кремнием хромом и титаном соответственно.

2. Допускается массовая доля остаточных элементов – хрома (В рельсах категории Т1, Т2, Н), никеля и меди не более 0, 15% каждого, при суммарной массовой доле не более 0, 40%

3. Химический состав для рельсов Р65К должен соответствовать указанному,

за исключением массовой доли углерода, которая должна быть 0, 83-0, 87%.

При этом цифры в марке стали заменяют на 85.

Например:

Рельс Р65 –Т1- М76Т - 25 -3/2 ГОСТ Р 51685 -2000

· Тип Р65;

· Категория Т;

· М - мартеновский способ выплавки;

· 76 – содержание углерода (в сотых долях процента);

· Т – легирование титаном

· 25 –длина, м 3/2 - по три болтовых отверстия с двух концов;

· Гост

Для выполнения нашего задания будем использовать рельс марки М76Т (табл. 1).

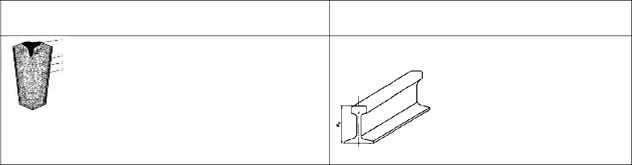

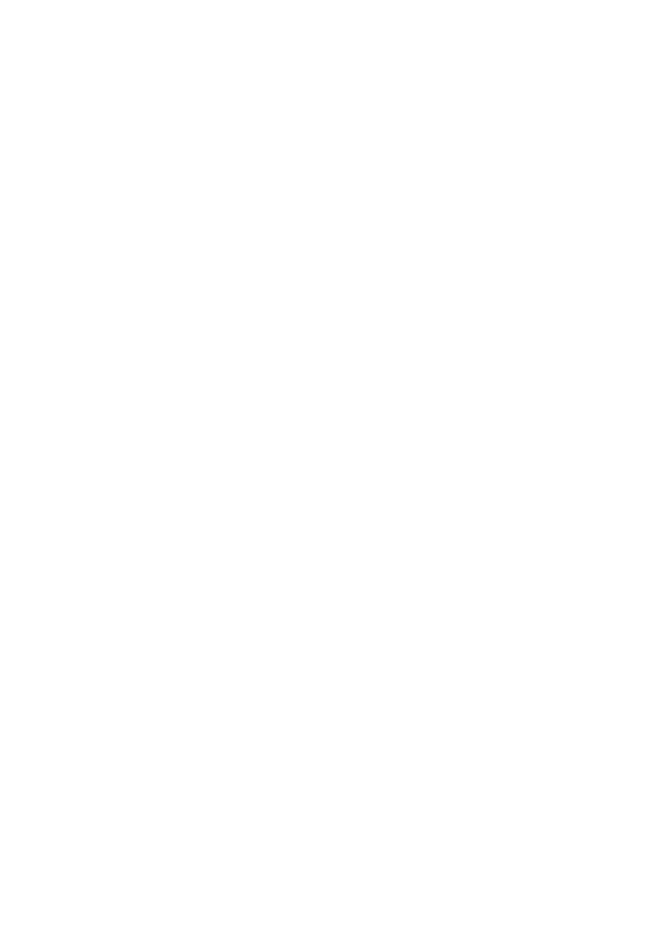

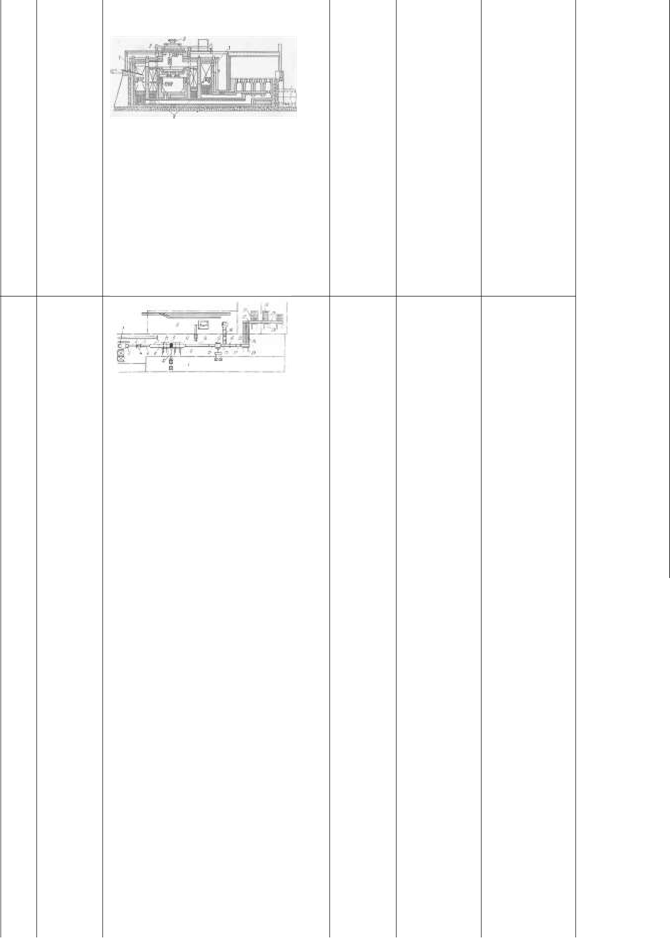

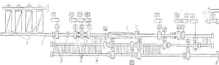

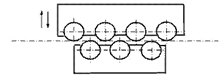

В настоящее время готовую сталь разливают в формы (изложницы), где она застывает в виде слитков. Слитки перед прокаткой помещают в специальные нагревательные колодцы для подогрева до необходимой температуры. Разогретый слиток стали обрабатывают первоначально на блюминге, придавая слитку форму болванки прямоугольного сечения,

называемую блюмсом. Блюмс передают далее в прокатный стан, где он проходит через валки из ручья в ручей; при этом он вытягивается в длину и постепенно меняет форму, принимая по выходе из последнего ручья профиль заданных размеров. Полученное изделие разрезают на рельсы нормальной длины, производят правку искривлений, высверливают отверстия для болтов.

Описанную технологическую цепочку, применяемую для изготовления рельсов, представим в виде операционно-технологической карты.

| Задание | Прокатка рельса |

Слиток стали

Таблица 2 - Операционно-технологическая карта изготовления зубила

| № | наимен | Эскиз операции | Обору | Рабочий | Мерительн | Температу |

| оп | ование | довани | инструме | ый | ра | |

| ер | операц | е | нт | инструмент | прокатки, | |

| ац | ||||||

| ии | ии | 0С | ||

| Нагрев | Нагрев печь | термопара1200 - 950 | ||

| до | ательн | |||

| tн = | ый | |||

| колоде | ||||

| 1200 о | ||||

| ц | ||||

| С |

| Прокат | Прокат | Валки | Электронн | ||

| ка | ный | ый | |||

| слитка | стан - | микрометр | |||

| на | блюми | ||||

| блюми | нг | ||||

| нге | |||||

| Прокат | Прокат | Валки | Электронн | ||

| ка на | ный | ый | |||

| рельсо | стан - | микрометр | |||

| балочн | блюми | ||||

| ом | нг | ||||

| стане | |||||

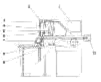

| Порезк | Гильот | Гильотин | Электронн | ||

| а | инные | ные | ый | ||

| рельса | ножни | ножницы | микрометр | ||

| на | цы | ||||

| мерные | |||||

| длины | |||||

| Правка | Правил | Правильн | линейка | ||

| рельса | ьная | ые | |||

| машин | ролики | ||||

| а | |||||

| Сверле | Сверли | Сверло | штангельц | ||

| ние | льный | иркуль | |||

| отверс | станок | ||||

| тий для | |||||

| болтов | |||||

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|