- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Журнал проведения лабораторной работы

Студент ___________________

направление подготовки 15. 04. 02 курс ___ группа ___

Вариант _____ Работа защищена__________________________

Тема: «Расчет центрифуги»

Цель работы: изучить теоретические основы процесса разделения жидких пищевых сред; освоить методику расчета центрифуги.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Группу оборудования для разделения жидких пищевых сред составляют машины и аппараты для отстаивания, центрифугирования, фильтрования и сепарирования. и н

Центрифугирование — разделение неоднородных суспензий на фракции в поле центробежных сил. Процесс осуществляется с помощью центрифуг различных конструкций

По характеру работы центрифуги делятся на осадительные и фильтрующие; по принципу действия - на непрерывно и периодически действующие; по способу разгрузки - на центрифуги с ручной и механизированной выгрузкой.

В конструктивном плане различают центрифуги с горизонтальным и вертикальным ротором. Осадительные центрифуги снабжены сплошным ротором, фильтрующие - перфорированным покрытым фильтрующей тканью. ’

Центрифуги с ручной выгрузкой применяют обычно для обезвоживания штучных материалов в опытных и малотоннажных производствах.

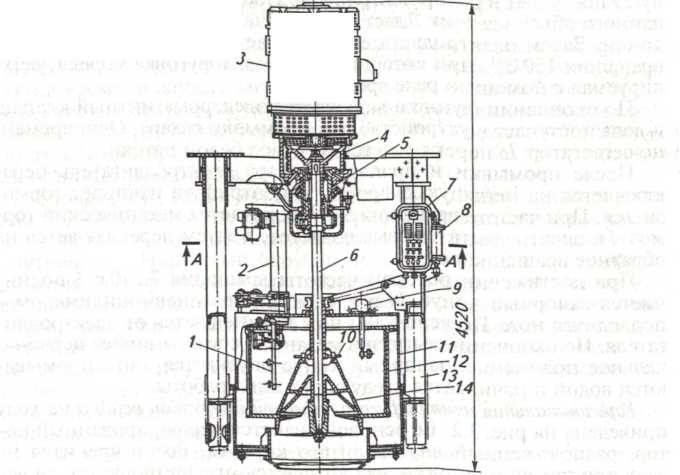

Автоматическая центрифуга циклического действия ФПН-1251Л-02 (рис. 3. 1) состоит из ротора 12, подвешенного на валу 6 в верхней опоре, пятискоростного асинхронного электродвигателя 3 механизма среза 2, устройства для промывки 1, подвесной головки 5 пульта управления 7, распределительного диска 10 кожуха 11 станины 13, трубы для подвода воды 75, патрубка для отвода образовавшихся паров 16 трубы для подвода пара 17 и пневмоцилиндра заслонки лотка 20.

Центрифуга работает следующим образом. При достижении частоты вращения ротора 23 с-1 открывается шиберная заслонка утфелераспределителя, и утфель (двухфазная вязкая масса) по лот ку 19 поступает в ротор центрифуги. После загрузки ротора до заданного объема датчик 9 дает команду на закрытие шиберной заслонки. Затем электродвигатель набирает максимальную частоту вращения 150 с-1, при которой происходит фуговка утфеля, регулируемая с помощью реле времени.

По окончании фуговки включается электромагнитный клапан, и вода поступает в устройство для промывки сахара. Одновременно сегрегатор 18 переключается на отвод белой патоки.

После промывки и пропарки сахара электродвигатель переключается на меньшую скорость, и центрифуга начинает тормозиться. При частоте вращения 5 с-1 включается механический тормоз 4 и электродвигатель выключается, а затем переключается на обратное вращение ротора. При достижении ротором частоты вращения 7... Юс”[1] поднимается запорный конус 14 и к слою сахара пневмоцилиндром 8 подводится нож. По вертикали нож перемещается от электродвигателя. По окончании выгрузки механизм среза занимает первоначальное положение, запорный конус опускается, сита промываются водой и начинается следующий цикл работы.

Рис. 3. 1. Подвесная центрифуга ФПН-1251Л-0, 2:

1 — устройство для промывки; 2 — механизм среза; 3 — электродвигатель; 4 — тормоз; 5 — подвесная головка; 6 вал, 7 пульт управления; 8— пневмоцилиндр; 9— датчик загрузки; 10— распределительный диск; 11 кожух; 12— ротор; 13 — станина; 14 — запорный конус; 15 — труба для подвода воды; 16 — патрубок для отвода образовавшихся паров; 17— труба для подвода пара; 18 — сегрегатор; 19 — лоток; 20 — пневмоцилиндр заслонки лотка

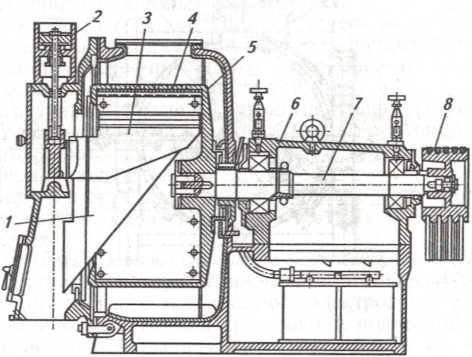

Горизонтальная центрифуга с ножевой выгрузкой осадка на ходу приведена на рис. 3. 2. Ее основой является перфорированный ротор, расположенный внутри литого корпуса.

Ротор крепится на валу при помощи шпонки, вал вращается от электродвигателя через клиноременную передачу. Нож перемещается к поверхности. барабана гидроцилиндром. При подъеме нож срезает осадок, который падает в желоб и выводится по нему наружу. Суспензия подается по трубе со щелевидным окном на участке, расположенном внутри ротора. Для подачи суспензии через определенные промежутки времени служит загрузочный клапан с гидравлическим управлением. Центрифуга управляется электрогидравлическим автоматом, отличительной особенностью которого является возможность контролировать наполнение центрифуги не по времени, а по толщине слоя осадка.

Рис. 3. 2. Центрифуга с ножевой выгрузкой осадка:

1 — наклонный желоб; 2—гидроцилиндр; 3— нож; 4—сетка; 5—ротор: 6— корпус центрифуги; 7—вал; 8— шкив

Центрифуга со шнековой выгрузкой осадка показана на рис. 3. 3. Особенностью такой центрифуги является разная частота вращения двух концентрических барабанов: наружного и внутреннего. Наружный барабан предназначен для центрифугирования, внутренний — для крепления спиральной ленты или лопаток по винтовой линии. При небольшой разнице между частотами вращения барабанов осадок, образующийся на стенках наружного барабана, транспортируется спиральной лентой или лопатками к выгрузным окнам, через которые он выбрасывается в приемник.

Существенным преимуществом таких центрифуг является непрерывность действия.

Отстойные (осадительные) центрифуги со шнековой выгрузкой оборудованы барабанами конической или цилиндрической формы. В то время, когда суспензия перемещается в барабане от его узкого сопла к широкому, образующийся осадок транспортируется в противоположном направлении. При этом осадок шнеком отводится из суспензии и по пути к выгрузному отверстию проходит через зону осушки, где теряет часть жидкой фазы.

21 20

Рис. 3. 3. Центрифуга со шнековой выгрузкой осадка:

1 —редуктор; 2 — коренные подшипники; 3 —задняя цапфа ротора; 5—обратный виток; 6— окна для осадка; 7— кожух; 8— пустотелый вал шнека; 9— конический шнек ротора; 10— конический ротор; 11 — передняя цапфа ротора; 12— вставки сливных окон; 13, 4— уплотнения; 14 — подшипник; 15—приводной шкив; 16 — питающая труба; 77—приемная воронка; 18— промывная труба; 19— кронштейн; 20— рама; 21 — окна для подачи суспензии

Для разделения суспензий с концентрацией твердой фазы от 1 до 40 % используют отстойные центрифуги со шнековой выгрузкой осадка. В отличие от фильтрующих центрифуг они выдают осадок с содержанием жидкой фазы 30... 40 %. По сравнению с отстойными центрифугами с ножевым съемом осадка расход энергии у них меньше в 3... 4 раза, а металла — в 5... 6 раз. Однако по сравнению с другими центрифугами расход энергии на 1 т продукта у них в 4... 6 раз больше. Осадительные центрифуги со шнековой выгрузкой применимы для суспензий довольно широкого диапазона дисперсности с размерами частиц примерно 0, 01... 1 мм.

Все большее применение в пищевой промышленности находят непрерывно действующие конические центрифуги с центробежной выгрузкой осадка.

В таких центрифугах продукт непрерывной струей течет в приемник с малым углом раствора конуса, где обеспечивается его разгон до окружной скорости вращения, и поступает на фильтрующее сито. В процессе движения обрабатываемого материала вдоль ротора отделяется межкристаллитная жидкость, осадок промывается и пропаривается. Жидкая фаза попадает в кольцевой приемник и направляется на дальнейшую переработку.

Для конических центрифуг применяют фильтрующие сита с малыми отверстиями в виде щелей шириной 0, 04... 0, 15 мм.

Лопастные центрифуги с центробежной выгрузкой осадка применяют в крахмалопаточной промышленности. По конструкции лопастное сито и центробежный насос аналогичны. Сито отличается лишь тем, что имеет выгнутые вперед (в направлении вращения) лопатки (рис. 3. 4).

При центральном питании ротора обрабатываемая суспензия течет вдоль ситовой лопатки, жидкая фаза с тонкой фракцией проходит через сито, а грубая фракция задерживается и выбрасывается в радиальном направлении.

Центрифуга с фильтрующим ротором, который выполнен из фильтрующего сита. Внутри ротора расположено устройство, состоящее из системы сопел для подачи промывных вод. Это устройство вращается с определенной скоростью относительно конического ротора. Во время прохождения продукта по конической поверхности ротора из сопла подается вода, промывающая продукт и уносящая из него тонкие фракции.

Центрифуга НОГШ-325 (рис. 3. 5) применяется в схеме очистки растительного масла для дополнительного отжима увлеченного шламом масла. Ее можно также применять непосредственно для отделения взвешенных частиц от масла. Осаждение механических частиц в центробежном поле происходит значительно интенсив-

нее по сравнению с отстаиванием в поле гравитационных сил. Центрифуга относится к отстойным шнековым центрифугам непрерывного действия. Основным узлом центрифуги является ротор 3, установленный горизонтально на подшипниках 5. Сверху ротор закрыт кожухом 4, с торцов — крышками с цапфами, которые опираются на подшипники. Ротор приводится во вращение от электродвигателя через клиноременную передачу. Шнек 2 для вывода шлама, осевшего на внутренних стенках ротора, приводится во вращение от ротора центрифуги через планетарный редуктор 1. Ротор со шнеком, кожух, опоры, планетарный редуктор смонтированы на станине 7.

Технологический процесс осуществляется следующим образом. Суспензия, предназначенная для разделения, поступает во внутреннюю полость шнека через питающую трубу, откуда через окна обечайки шнека попадает в ротор. Твердые взвешенные частицы под действием центробежных сил осаждаются на внутренней поверхности ротора и направляются шнеком к выгрузным отверстиям, расположенным в узкой части ротора. Осадок поступает в приемник. Осветленная жидкость направляется к сливным окнам, переливается через сливной борт и выбрасывается из ротора в приемный отсек кожуха центрифуги.

Режим процесса центрифугирования можно регулировать изменением скорости подачи суспензии, частоты вращения ротора, диаметра сливного борта.

| 520 |

Рис. 3. 4. Ротор лопастной центрифуги:

| 310 Подача масла |

1 — корпус; 2 — лопасть

Рис. 3. 5 Центрифуга НОГШ-325:

1 – планетарный редуктор; 2 – шнек; 3 – ротор; 4 – кожух; 5 – подшипники; 6 – питающая труба; 7 –станина

Основные технические данные центрифуги НОГШ-325

Производительность при очистке масла, т/ч 2, 0

Частота вращения ротора, мин-1 2500; 3000; 5500

Относительная частота вращения шнека, мин-1 16, 5; 20; 23, 5

Мощность электродвигателя, кВт 7

Габаритные размеры, мм:

длина 1512

ширина 1465

высота 520

Масса, кг 722

МЕТОДИКА РАСЧЕТА АВТОМАТИЧЕСКОЙ ЦЕНТРИФУГИ ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ

Начальная толщина слоя утфеля в центрифуге, м,

где R—радиус барабана центрифуги, м (R = D/2); Gут— масса утфеля, кг; ρ ут—плотность утфеля, т/м3; H—высота цилиндрической части центрифуги, м.

Объемная доля патоки в утфеле, %,

α = [(1 + c1) (100-Буг) + Буг(1-0, 01Дбуг)]( ρ ут/ ρ п), (3. 2)

где c1— коэффициент растворимости сахара в патоке при данной ее доброкачественности и температуре; Буг — массовая доля сухих веществ в утфеле, %; Дбуг — доброкачественность утфеля; ρ п — плотность зеленой патоки, кг/м3.

c1 = (325 +0, 04t2)/( Дбуг+63. 5), (3. 3)

где t — температура утфеля и белой патоки, °C.

Количество патоки, вытекающей в период уплотнения утфеля в центрифуге, %,

x = (α -25. 6)/0. 744, (3. 4)

где α — коэффициент, зависящий от диаметра центрифуги D (для D = 1, 2 м α = 0, 054, для D= 1, 0 м а = 0, 046).

Содержание сахара, остающегося в центрифуге, на единицу объема патоки, вытекающей в период уплотнения, %,

Масса уплотненного утфеля в центрифуге, кг,

Толщина слоя уплотненного утфеля, м,

Кинематическая вязкость белой патоки, м2/с,

v = μ п/ρ п,

где μ п — вязкость зеленой патоки.

Коэффициент фильтрации патоки через сахар, м с,

kп = 0, 12d2/v (3. 9)

Продолжительность отделения зеленой патоки, с,

Продолжительность отвода белой патоки после окончания подачи воды, с,

Продолжительность пробелки, с,

τ 2 = τ о’ + τ 2’. (3. 17)

Минимальный расход пара на пропарку сахара при нагреве его от t1 = 60 °C до t2 — 90 °C за один цикл, м3,

где ρ с — плотность сахара (ρ с = 1115 кг/м3); сс — удельная теплоемкость сахара [сс = = 1, 48кДж/(кг-К)]; i1— удельная энтальпия пара, подаваемого в центрифугу (i1 = 2760 кДж/кг); i2 — энтальпия пара, выходящего из центрифуги (i2 = 2580 кДж/кг).

Коэффициент фильтрации пара, м • с,

где vnap — кинематическая вязкость пара, м2/с (vnap = 0, 216 • 10-4 м2/c).

Расход пара через слой сахара в центрифуге, м3/с,

(3. 20)

Продолжительность пропарки, с,

τ 1 = q0/Gпар (3. 21)

Полезная вместимость центрифуги при загрузке утфелем: для обычной центрифуги (цилиндрический барабан), м3,

(3. 22)

где d3 — диаметр загрузочного отверстия, м (d3 = 0, 8 м); для саморазгружающейся центрифуги (цилиндроконический барабан), м3,

где H1’ — высота конической части, м.

Расчетная производительность центрифуги, кг/с,

где ε — отношение фактической частоты вращения центрифуги к номинальной (ε = 0, 89); φ — коэффициент заполнения центрифуги.

φ = Vо/V, (3. 25)

где Vо — общий объем центрифуги, м3 (для цилиндрической центрифуги Vо = π D2H/4, для цилиндроконической центрифуги Vо = π D2H/4 + π 2H1’ /12).

Мощность, затрачиваемая на разгон центрифуги, кВт,

где Gц —масса центрифуги, кг; R —радиус центрифуги, м; ω —частота вращения центрифуги, с-1; τ 0 — продолжительность разгона центрифуги, с (τ 0 = 50 с).

Мощность, затрачиваемая на разгон утфельного кольца в центрифуге, кВт,

где Gут —масса утфеля в центрифуге, кг (Gут=Vρ ут); η = 0, 8 — коэффициент, учитывающий гидравлические и прочие сопротивления при перемещении утфеля и патоки в барабане; r —внутренний радиус утфельного кольца, м; τ 1’ — продолжительность разгона утфеля, с (τ 1’ = 40 с).

r=RS0, (3. 28)

Мощность, затрачиваемая на трение центрифуги о воздух, кВт,

Nf = 1. 36β HD4n3 (3. 29)

где β — эмпирический коэффициент (β =1, 32 • 10-9); R—высота цилиндричес-

кой части центрифуги, м; D —диаметр центрифуги, м; n —частота вращения ротора центрифуги, мин-1.

Мощность, затрачиваемая на трение в подшипниках, кВт,

где f’ — коэффициент трения, зависящий от конструкции подшипника (f’= 0, 03); Gц —масса центрифуги, кг (Gц = 380кг); v —окружная скорость на поверхности шейки вала в подшипнике, м/с.

v = π d’n /60, (3. 31)

где d’—диаметр шейки вала, м (d’= 0, 1 м).

В период разгона и загрузки центрифуги мощность определяется как сумма мощностей, кВт:

NI = Nц + Nут + Nf+ Nт. (3. 32)

Мощность в средний период работы центрифуги, кВт,

NII =0, 25 Nут + Nf+ 2Nт/3. (3. 33)

Мощность в конечный период работы NIII кВт:

NIII =Nf+ 3Nт/5. (3. 34)

Средняя мощность на центрифуге с учетом длительности периодов, кВт,

N= 0, 23 NI + 0, 44 NII + 0, ЗЗ NIII. (3. 35)

Задание. Выполнить расчет центрифуги, задействованной в сахарном производстве, если заданы: диаметр центрифуги Dут, высота цилиндрической части центрифуги Н; частота вращения ротора центрифуги п; масса двухфазной вязкой массы (утфеля) Gут; состав утфеля: Бут — массовая доля сухих веществ в утфеле; — доброкачественность; ρ ут= 1450 кг/м3 —плотность утфеля; характеристики зеленой патоки: вязкость μ з. п= 0, 1893 Па • с, плотность ρ з. п = 1372, 5 кг/м3; характеристики белой патоки: Бб п — массовая доля сухих веществ; кинематическая вязкость v= 147- 10~4м2/с, плотность ρ бп = 1392 кг/м3; температура утфеля и белой патоки t=60°С; эффективный диаметр кристаллов сахара d=4- 10—4 м; диаметр загрузочного отверстия d3; Н1’ — высота конической части центрифуги; GB — масса подаваемой в центрифугу воды.

Варианты индивидуальных заданий приведены в табл. 3. 1.

3. 1. Варианты индивидуальных заданий

| Вариант | D, м | Н, м | n, мин-1 | d, мм | H1, м | Gв, кг | Характеристика утфеля | Бб, % | ||

| Бут, % | Дбут | Gут, кг | ||||||||

| 1, 20 | 0, 49 | 4, 0 | _ | 12, 0 | 92, 0 | 92, 0 | 77, 0 | |||

| 1, 00 | 0, 48 | 4, 1 | — | 11, 8 | 91, 2 | 91, 2 | 77, 1 | |||

| 0, 95 | 0, 785 | 4, 0 | — | 11, 6 | 91, 8 | 91, 8 | 77, 2 | |||

| 1, 10 | 0, 48 | 4, 0 | — | 11, 4 | 91, 7 | 91, 7 | 77, 3 | |||

| 0, 95 | 0, 47 | 4, 0 | — | 11, 4 | 91, 6 | 91, 6 | 77, 4 | |||

| 1, 00 | 0, 48 | 4, 1 | — | 11, 6 | 92, 0 | 92, 0 | 77, 5 | |||

| 1, 10 | 0, 48 | 4, 1 | — | 11, 6 | 92, 1 | 92, 1 | 77, 6 | |||

| 1, 20 | 0, 49 | 4, 1 | — | 11, 8 | 92, 2 | 92, 2 | 77, 4 | |||

| 1, 10 | 0, 48 | 4, 0 | — | 11, 8 | 92, 4 | 92, 4 | 77, 4 | |||

| 1, 10 | 0, 47 | 3, 9 | — | 12, 0 | 92, 4 | 92, 4 | 77, 3 | |||

| 0, 90 | 0, 46 | 3, 9 | — | 12, 1 | 92, 3 | 92, 3 | 77, 3 | |||

| 0, 90 | 0, 47 | 3, 9 | — | 12, 2 | 92, 3 | 92, 3 | 77, 2 | |||

| 0, 90 | 0, 48 | 4, 0 | 0, 38 | 12, 3 | 92, 1 | 92, 1 | 77, 2 | |||

| 1, 00 | 0, 47 | 4, 0 | 0, 39 | 12, 3 | 92, 1 | 92, 1 | 77, 4 | |||

| 1, 00 | 0, 48 | 4, 1 | 0, 37 | 12, 2 | 92, 0 | 92, 0 | 77, 1 | |||

Контрольные вопросы:

1. Что такое центрифугирование?

2. Каковы устройство и принцип действия автоматической центрифуги циклического действия ФПН-1251Л-02?

3. Как устроена и работает центрифуга НОГШ-325?

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|