- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Индивидуальное задание

РЕФЕРАТ

Пояснительная записка ____ с., ___ рисунков, __ таблиц, 7 литературных источников.

Ключевые слова: деревообрабатывающий станок, сушильная камера, деревообрабатывающий цех, древесина, штабель, пиломатериал, режущий инструмент, сборочный цех, технологический процесс, материалы, ребросклеивание, эскиз мебели, фурнитура

Цель практики - получение комплекса новых теоретических сведений по структуре и практических навыков по организации технологического процесса на деревообрабатывающих и мебельных предприятиях; требования по охране труда, технике безопасности, охране окружающей среды.

Первый этап практики заключается в изучении: технологии лесопильно-деревообрабатывающих производств, организации работ на складе пиловочного сырья, при раскрое бревен на пиломатериалы, на складах пиломатериалов, при раскрое пиломатериалов на заготовки и переработке вторичного сырья.

Второй этапа практики направлен на усвоение теории и методов организации и проведения технологических процессов сушки древесины, широко используемых в деревообрабатывающей промышленности и направленных на придание древесине требуемых технологических свойств.

Третий этап практики направлен на изучение принципов и системы организации деревообрабатывающих и мебельных предприятий, технологические процессы производства изделий из древесины и древесных материалов, организацию рабочих мест, содержание и режимы выполнения основных технологических операций.

Четвертый этап практики формирование образного мышления и выработка графических навыков; изучение материалов мебельного производства и фурнитуры..

СОДЕРЖАНИЕ

| Введение.................................................................................................. 1. Общие сведения о предприятии …………………………………. 2 Гидротермическая обработка и консервирование древесины …... 2. 1 Индивидуальное задание ……………………………………….. 3 Дереворежущие станки и инструменты........................................... 3. 1 Индивидуальное задание ……………………………………… 4. Технология лесопильно-деревообрабатывающих производств 4. 1 Технологический процесс …………………………………… 4. 1. 1 Сушильный участок СЗЦ ………………………………… 4. 1. 2 Заготовительный цех ……………………………………. 4. 1. 3 Цех производства мебельного щита …………………… 4. 1. 4 Цех вторичной обработки ………………………………. 4. 1. 5 Цех комплектации ……………………………………….. 4. 1. 6 Цех мягкой мебели ………………………………………. 4. 2 Индивидуальное задание ……………………………………. 5. Основы дизайн-проектирования ………………………….. ……. 5. 1 Индивидуальное задание …………………………………….. Заключение............................................................................................. Список литературы......................................................................... |

ВВЕДЕНИЕ

Древесины является весьма популярным видом строительного материала, заслужившего всеобщее доверие за счет своих многочисленных положительных качеств.

Она является достаточно прочной и долговечной, имеет привлекательный внешний вид, а многие породы и вовсе являются полезными и рекомендованы для использования в строительстве бань и саун. Но чтобы она действительно была таковой, ее необходимо качественно подготовить, одним из видов такой обработки является гидротермическая обработка и консерсирование древесины.

Гидротермическая обработка древесины представляет собой технологический процесс, предназначенный для улучшения качеств древесины путем воздействия на нее теплом, влажным газом или жидкостью. В результате чего у нее увеличивается прочность, срок службы и улучшается внешний вид. Эта процедура позволяет улучшить именно физико-механические свойства без изменения структуры и химических свойств.

Консервирование древесины — обработка древесины химическими веществами с целью улучшения ее биостойкости. Консервирование древесины основано на применении антисептиков — химических веществ, непосредственно убивающих грибы и древоточцев или создающих в окружающей среде неблагоприятные условия для их жизнедеятельности.

Специальное оборудование для обработки дерева дает возможность существенно повысить производительность труда. На станках можно сделать в семь раз больше деталей, нежели при помощи ручных инструментов и электрических приборов. Дереворежущими инструментами общего назначения являются пилы, ножи, фрезы, сверла и зенкеры, долота, токарные резцы, шлифовальные шкурки. Нужно отметить, что применение спецоборудования гарантирует высокое качество продукции. При помощи станка даже мастер с минимальным опытом сможет получить высокую точность и качество изделий.

В нынешнее время качество изделий из дерева возросло благодаря совершенствованию методов и средств обработки, а стоимость конечного продукта снизилась. В последние годы с кубического метра древесины стали производить намного больше продукции, а объем отходов снизился. Изменилась и география этой индустрии. Если раньше лесозаготовками занимались только в развитых странах, то сейчас и развивающиеся страны являются поставщиками сырья, хоть самостоятельно и не производят готовый продукт.

Выпускается очень многообразная мебель, которая отличается конструкторским исполнением, количественным содержанием деталей и узлов, использованием различных материалов и особенностью технологии производства мебели.

Степень потребности того или иного вида мебели зависит в первую очередь от ее функционального назначения, внешнего вида и качества, что определяет тип производства, которое может быть индивидуальным, серийным и массовым.

При индивидуальном производстве мебели изделия изготавливают в малом количестве, повторный их выпуск не предусматривается. По такому принципу функционируют мастерские, осуществляющие работу по специальным заказам, производящим высокохудожественную мебель и другие изделия.

Серийное производство мебели характеризуется выпуском изделий крупными партиями, который повторяется по заранее намеченному плану. По такой схеме работает большинство мебельных предприятий.

На сегодняшний момент деревообрабатывающая промышленность России активно развивается. Эта отрасль занимает одну из высших ступеней экономики государства, поскольку она всегда производила большое количество материала. На долю страны приходится 25% мировых запасов лесных ресурсов. Стимулирование переработки дерева на государственном уровне ускорит темпы развития этого важного сектора.

1 Общие сведения о предприятии.

В настоящее время выпускается очень многообразная мебель, которая отличается конструкторским исполнением, количественным содержанием деталей и узлов, использованием различных материалов и особенностью технологии производства мебели.

Степень потребности того или иного вида мебели зависит в первую очередь от ее функционального назначения, внешнего вида и качества, что определяет тип производства, которое может быть индивидуальным, серийным и массовым.

При индивидуальном производстве мебели изделия изготавливают в малом количестве, повторный их выпуск не предусматривается. По такому принципу функционируют мастерские, осуществляющие работу по специальным заказам, производящим высокохудожественную мебель и другие изделия.

Серийное производство мебели характеризуется выпуском изделий крупными партиями, который повторяется по заранее намеченному плану. По такой схеме работает большинство мебельных предприятий.

Массовое производство мебели представлено ООО ХК «Мебель Черноземья», которое характеризуется выпуском большого числа изделий без изменения их конструкции в течение длительного периода времени. Такие предприятия специализируются на выпуске изделий небольшого ассортимента, имеющих достаточно устойчивый спрос.

ООО ХК «Мебель Черноземья» – одно из крупнейших предприятий мебельной отрасли России. Компания была образована в Воронеже в 1997 году на базе Воронежского комбината мебельных деталей.

На данном предприятии осуществляется производство корпусной мебели. Материалы, используемые для данной мебели: массивная древесина, ДВП, ДСтП, натуральный шпон, фанера, клеевые материалы.

2 Гидротермическая обработка и консервирование древесины

Сушка древесины осуществляется в среде влажного воздуха, топочных газов или перегретого пара. Цель сушки — доведение влажности материала до величины, соответствующей условиям эксплуатации изготовленных из древесины изделий, что предупреждает их размере- и формоизменяемость.

Древесина высушивается в виде пиломатериалов (в камерных сушилках и на открытых складах), лущёного и строганого шпона (преимущественно в роликовых сушилках), стружки, щепы и мелких полуфабрикатов (в барабанных, пневматических, ленточных сушилках).

Пропитка древесины производится органическими, минеральными или водными растворами (составами) преимущественно для её консервирования, т. е. длительной защиты материала от загнивания или поражения насекомыми. Консервированию подвергаются лесоматериалы (шпалы, столбы, брусья, доски) для сооружений, эксплуатируемых на открытом воздухе и в соприкосновении с грунтом.

В отдельных случаях пропитку производят для огнезащиты, а также для изменения некоторых физических свойств древесины (цвета, электрических характеристик и др. ).

Сушка древесины представляет собой удаление влаги в виде пара и различают 4 вида сушки:

1) Конвективная сушка: атмосферная, газопаровая, в жидкостях, ротационная, вакуумная;

2) Кондуктивная сушка;

3) Радиационая сушка;

4) Электрическая.

Агентами сушки могут быть атмосферный воздух, топочные газы, водяной пар и их смеси, а в некоторых случаях гидрофобные, т. е. не смешивающиеся с водой, жидкости и водные растворы солей.

Перечень технологических операций по организации работ

сушильного цеха

а) Подготовка сушильных штабелей

б) Доставка сырых пиломатериалов

Используют траверсную тележку и рельсовые пути, а так же мостовые краны и кран-балка.

в) Формирование штабеля

Пакетный, формируемый из нескольких (2... 4 и более ) сушильных пакетов и беспакетный, собираемый целиком на месте его формирования.

г) Оборудование

Транспортное (автолесовозы, автопогрузчики, кран-балки, траверсные тележки и др), подъемное (лифт-подъемник, кран-балка, тельфер,, пакетоформирующая машина, питатель и др. ).

д) Требования к укладке штабеля

Штабель или пакет пиломатериалов необходимо выкладывать правильной геометрической формы — в виде параллелепипеда. Боковые и торцовые поверхности должны быть строго вертикальны. В один штабель: укладывают доски только одной породы и одной толщины.

По влажности загружаемые пиломатериалы следует сортировать на сырые и воздушно-сухие, не смешивая их в одном штабеле. Не обрезные доски укладывают комлями в разные стороны.

Прокладки, используемые для формирования штабелей, подразделяются на межрядные, которые разделяют горизонтальные ряды пиломатериалов штабеля или пакета, и межпакетные, служащие для разделения пакетов при формировании пакетного штабеля. Для межрядных прокладок

используют строганные высушенные (влажностью 10 %) рейки толщиной 25, шириной 40... 50 мм.

Межпакетные прокладки изготовляют из строганных сухих брусьев с поперечным сечением 75× 75 или 100× 100 мм. Прокладки при формировании штабеля необходимо укладывать строго вертикально, одну над другой.

е) Транспортировка штабеля к камерам и на склад сырого материала

Сформированный штабель на треке подают по рельсовым путям или автопогрузчиком в сушильный цех. Для перекатки штабелей с одних рельс на другие, а так же для загрузки в сушильные камеры используют траверсные тележки. Тележка перемещается за счёт лебёдки с применением блоков.

ж) Количество штабелей-вагонеток на складе сырого материала в зависимости от продолжительности хранения

Продолжительность хранения сырого пиломатериала зависит от его породы древесины. В одном пакетном штабеле обычно находится два пакета иногда три.

а) Технология камерной сушки

б) Определение начальной влажности

По секциям влажности, весовым методом.

в) Подготовка камеры к работе

Перед началом сушки камеры и элементы теплового оборудования очищают от мусора и пыли. Проверяют правильность работы конденсатоотводчика. Проверяют запорные и регулирующие вентили, состояние рельсов камерных путей и осматривают треки. Перед загрузкой камеру прогревают. Пар в калориферы пускают постепенно.

г) Проведение процесса сушки

д) Начальный прогрев материала

Начальный прогрев древесины проводится после загрузки камеры материалом с целью быстрого прогрева древесины. Для этого древесину определенное время выдерживают в воздухе повышенной температуры и высокой степени

насыщения или в чистом насыщенном паре. Прогревают древесину до конечной назначенной влажности.

е) Режим сушки

Режимы сушки пиломатериалов регламентируют параметры сушильного агента в камерах различных типов в зависимости от размера и породы образца. Основными параметрами являются: температура, степень насыщения, и психрометрическая разность

ж) Определение текущей и конечной влажности пиломатериалов

Определение текущей и конечной влажности пиломатериалов осуществляется весовым методом по контрольному образцу.

з) Технологические операции камерной сушки пиломатериалов

К технологическим операциям процесса сушки относятся: начальный прогрев древесины, собственно сушка по назначенному режиму, конечная (иногда дополнительная промежуточная) влаготеплообработка, кондиционирующая обработка (с учетом категории качества), остывание материала и выгрузка сушильной камеры.

В течение всего процесса непрерывно или периодически (через 1... 2 часа) ведут контроль за температурой и степенью насыщения сушильного агента. По данным контроля регулируют параметры среды в камере.

Один — три раза в сутки контролируют влажность высушиваемых пиломатериалов. По результатам этого контроля изменяют параметры сушильного агента, приводя их в соответствие с режимными.

и) Охлаждение и выгрузка материала из камеры

В период выполнения контрольных операций в камере проводят

кондиционирование. При выполнении этой операции температуру среды поддерживают на уровне температуры последней ступени режима сушки (но не более 100 °С), а степень насыщения устанавливают по величине равновесной влажности древесины (см. рисунок. 10), которая равна конечной влажности, увеличенной на 1 %. Если древесина отвечает

предъявляемым требованиям, подачу пара в калориферы прекращают, камеру охлаждают до 30... 40 °С сначала при открытых приточно-вытяжных каналах, а затем при полуоткрытых дверях, далее штабеля выкатывают и начинают готовить камеру к следующей загрузке.

а) Организация работ на складе сухих материалов

б) Хранение материала на колесах

Хранят обычно несколько от 1 до 3 суток.

в) Хранение высушенного пиломатериала в плотных пакетах

Длина пакета определяется способами его формирования, а ширина и высота технической характеристикой применяемого подъемно-транспортного оборудования и механизмов. После сушки пакеты укладывают в штабель на межпакетные прокладки.

Сушильный цех ООО ХК « Мебель Черноземья»

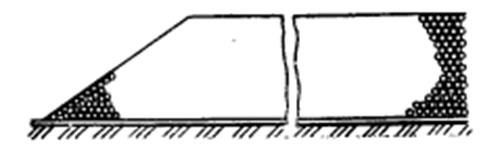

Склады сырых пиломатериалов представляют собой площадку на открытом участке. Там происходит частичная атмосферная сушка (рисунок 2. 1), что позволяет снизить продолжительность сушки. Формируют штабеля из 2…3 пакетов.

Рисунок 2. 1 – Атмосферная подсушка штабелей на открытом участке

Между пакетами располагаются прокладки. которые хранят в плотных пакетах в специальных контейнерах (рисунок 2. 2).

Рисунок 2. 2 – Место хранения межрядовых прокладкок

Высушенная древесина хранится в закрытом помещении (рисунок 2. 3), в которые пиломатериалы поставляются из сушильных камер. Температура и влажность таких помещений должна быть постоянной.

Перемещают штабеля по рельсовым путям, на открытом участке транспортировка происходит за счёт мостового крана, также используют погрузочный лифт.

Рисунок 2. 3 - Склад сухих пиломатериалов

Ранее для сушки использовались камеры СПМ2-К. В этих камерах в качестве агента сушки может быть использован влажный воздух или перегретый пар.

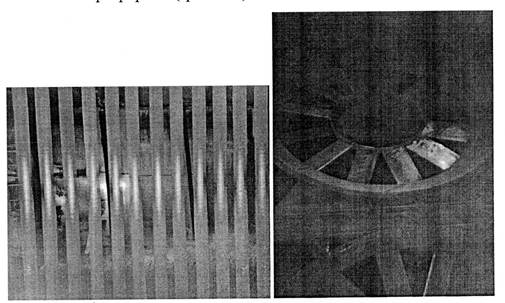

Оборудованы камеры биметаллическими калориферам (рисунок 2. 4, а) и двумя и осевыми, реверсивными вентиляторами (рисунок 2. 4, б).

Циркуляция воздуха в камере происходит за счёт осевых реверсивных вентиляторов с приводом от трёх скоростных электродвигателей. Для увлажнения агента сушки и проведения начального прогрева и влаготеплообработки в камере установлены увлажнительные трубы.

а б

Рисунок 2. 4 – Тепловое и циркуляционное оборудование сушильной

камеры СПМ-2К

В торцовой части камер находится коридор управления (рисунок 2. 5) Там расположены электродвигатели и контрольно-измерительная аппаратура, показания которой контролируются оператором при помощи ЭВМ.

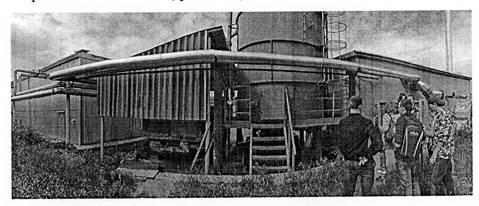

Рядом с сушильным цехом на открытой площадке расположены сушильные камеры Sеса1 (рисунок 2. 6, а). Общий вид штабеля из пиломатериалов, уложенных в пакеты представлен на рисунке 2. 6, б).

При сушке, в качестве теплоносителя в этих камерах может быть использован пар, горячая вода или масло. Возможен прямой обогрев сушильной камеры газом.

Несущие конструкции камеры, изготовленные из сплава аллюминия легко собираются и выдерживают значительные нагрузки. Камеры находят свое применение в предприятиях по производству пиломатериалов, на предприятиях и цехах по производству столярных изделий, при изготовлении паркетной продукции, при производстве мебели и на многих других деревообрабатывающих производствах.

Рисунок 2. 5 - Коридор управления блоком сушильных камер СПМ-2К

а б

а – внешний вид камер; 2 – пакетный штабель в камере

Рисунок 2. 6 — Сушильная камера «Sеса1»

Несколько преимуществ сушильных камер 8еса1:

- Эксклюзивные алюминиевые профили несущей конструкции обеспечивают максимальную жесткость и быстроту монтажа;

- Эксклюзивные системы вентиляции с КПД вентиляторов при реверсе до 95%!

- Двухконтурная система увлажнения с максимально эффективным распылением;

- Эксклюзивная система контроля микроклимата — точная и эффективная;

- Система компьютерного управления, включающая множество отличных решений.

Технические характеристики сушильных камер Sеса1 приведены в таблице 2. 1.

Таблица 2. 1 - Технические характеристики сушильных камер Sеса1

| Модель | EPL 65, 57. 41 | EPL 65, 72. 41 | EPL 65, 87. 41 | EPL 125, 57. 41 | EPL 125, 72. 41 | EPL 125, 87. 41 |

| Объем загрузки, м3 | ||||||

| Внутренние размеры в мм, - ширина - глубина - высота до фальшпотолка: | ||||||

| Максимальная тепловая мощность, кВт | ||||||

| Количество вентиляторов, шт | ||||||

| Мощность электродвигателя, кВт | 4х3, 0 | 4х3, 0 | 6х4, 0 | 8х4, 0 | 8х4, 0 | 8х4, 0 |

| Диаметр крыльчатки вентилятора, мм | ||||||

| Производительность вентилятора, м3/час |

Рядом расположен котёл для сжигания древесных отходов и нагрева воды (рисунок 2. 7).

Рисунок 2. 7 - Котёл для сжигания отходов и нагрева воды

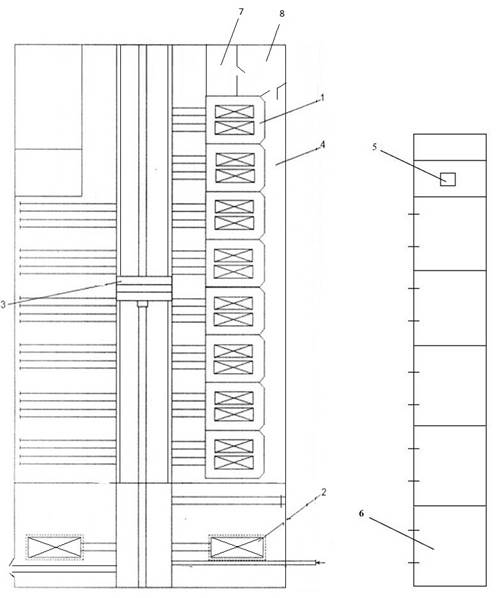

1 - сушильная камера СПМ-2К, 2 – лифт-подъемник для формирования штабелей, 3 - тележка траверсная; 4 - коридор управления; 5- котельная, 6- сушильная камера Secal; 7 – управление камерами (КИП); 8 - лаборатория

Рисунок 2. 8 - Сушильный цех ОАО ХК «Мебель Черноземья»

Сушильные камеры Sеса1

Достоинства:

Указать …

Недостатки:

Указать …

Сушильная камера СПМ-2К

Достоинства:

Указать …

Недостатки:

Указать …

Рисунок 2. 9 – Сушильная камера Secal

2. 1 Индивидуальное задание. «Управление сушильной камерой».

Свежесрубленную древесину не используют в производстве и строительстве, так как в ней содержится большое количество влаги. Такое дерево называют мокрым. Чтобы улучшить его механические и физические показатели, применяется сушильная камера для пиломатериалов. В процессе повышается биологическая стойкость, увеличивается показатель прочности, улучшаются другие качества древесины.

Сушка — это длительный процесс, древесина нагревается горячим воздухом или перегретым паром. После просушки дерево можно дольше хранить и перевозить, оно не будет подвергаться деформации.

Большое количество деревообрабатывающих производств осуществляют переработку практически 10000 м³ пиломатериалов каждый год. Сушильная камера для древесины в технологической цепочке представляет собой решающее звено для обеспечения качества. Объем разовой загрузки лесоматериалов в сушильную камеру сильно отличаются. Иногда нужно высушить 6 м³, а бывают нужды и до 100 м³. Главным фактором во время выбора размера сушильной камеры можно назвать мощность производства.

Сушка древесины представляет собой удаление влаги в виде пара и различают 4 вида сушки:

1) Конвективная сушка: атмосферная, газопаровая, в жидкостях, ротационная, вакуумная;

2) Кондуктивная сушка;

3) Радиационая сушка;

4) Электрическая.

Агентами сушки могут быть атмосферный воздух, топочные газы, водяной пар и их смеси, а в некоторых случаях гидрофобные, т. е. не смешивающиеся с водой, жидкости и водные растворы солей.

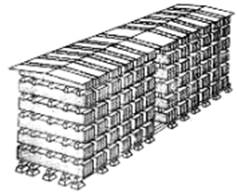

При камерной сушке используются штабеля двух типов: пакетный, формируемый из нескольких (2... 4) сушильных пакетов, и цельный, собираемый целиком на месте его формирования.

Пакетный штабель — состоит из отдельных сушильно-транспортных пакетов, одинаковых по размерам и уложенных на фундамент в несколько горизонтальных рядов. Состоит из 4 — 5 и более ярусов. Ярусы разделяют сухими прокладками толщиной не менее 75 мм. Количество прокладок в ярусе соответствует числу прокладок в пакете и количеству опор фундамента. При атмосферной сушке в пакетах обрезные и необрезные пиломатериалы укладывают отдельно по породам, размерно-качественным группам и степени обработки. При укладке обрезных пиломатериалов учитывают толщину, а необрезных — только толщину. Длина пакетов определяется длиной пиломатериалов, ширина и высота — размерами и грузоподъемностью транспортных механизмов. Хранение и сушка в пакетах позволяют эффективнее использовать транспортные средства и подъемные механизмы и сократить ручной труд.

Основное преимущество таких штабелей состоит в готовности пакетов для подачи их в вагоны, плоты или на обработку с наименьшими затратами времени и ручного труда. Недостатком пакетных штабелей является большая потребность в обвязке или контейнерах.

Рисунок 2. 10 – Пакетный штабель

Цельный штабель - штабель формируемый полностью штабеле формирующей, пакетоформирующей машинами или вручную.

Рядовой штабель располагают на продольных подкладках, уложенных параллельно оси штабеля в две-три нитки. Подкладки диаметром 0, 18... 0, 25 м укладывают с боковым перекрытием на 0, 4... 0, 6 м или встык комлями в сторону движения материалов во избежание их упирания в торец комля подкладки. Расстояние торцов лесоматериалов до подкладки равно 1 м при длине лесоматериалов до 6 м и 1, 5 м свыше 6 м.

На первый ряд лесоматериалов вдоль всего штабеля укладывают прокладки толщиной 0, 1... 0, 12 м, затем следующий ряд и т. д. В каждом ряду лесоматериалы укладывают вплотную или с разрывом 0, 03... 0, 05 м для более быстрой и лучшей просушки. Недостатками рядового штабеля являются: малая вместимость, большая трудоемкость операций по разделению пачек сортиментов на штабеле, ручная раскатка и формирование на нем пачек при погрузке, большой расход лесоматериалов на прокладки.

Рисунок 2. 11 – Рядовой штабель

Плотный штабель обладает большой вместимостью. При таком способе укладки лесоматериалов исключается необходимость в прокладках, сам процесс штабелевки механизируется при помощи кранов с челюстными или торцовыми грейферами. Такие штабеля применяют на затопляемых участках береговых складов, на которых в период подтопления штабеля всплывают и распускаются. Для сохранения правильной формы штабеля вместо рядовых головок по его концам ставят стойки.

Плотный штабель на береговых складах иногда устраивают на откосах берегов. Во избежание преждевременного сползания штабель удерживают шарнирной рамой, которую фиксируют в вертикальном положении канатными растяжками. В период сброски растяжки освобождают, рама поворачивается и штабель сползает на воду.

Рисунок 2. 12 – Плотный штабель

Пачковый штабель также обладает большой вместимостью. Такой способ применяют при механизированной укладке лесоматериалов кранами или лебедками. Для устойчивости высоких штабелей в поперечном направлении и правильного перемещения по штабелю пачки лесоматериалов должны поступать в штабель комлями, развернутыми в разные стороны. Пачки располагают рядами на продольных подкладках и отделяют друг от друга наклонными прокладками. Такое расположение пачек позволяет быстро обхватить их стропами с торцов пачки при погрузке лесоматериалов в вагоны или сброске их на воду. Для наклонных прокладок используют лесоматериалы диаметром 0, 1... 0, 12 м и длиной немного большей высоты ряда пачек. Головку штабеля укладывают по способу рядового штабеля или крайние пачки обвязывают проволокой.

Рисунок 2. 13 – Пачковый штабель

Требования к укладке штабеля:

Штабель или пакет пиломатериалов необходимо выкладывать правильной геометрической формы — в виде параллелепипеда. Боковые и торцовые поверхности должны быть строго вертикальны. В один штабель: укладывают доски только одной породы и одной толщины.

По влажности загружаемые пиломатериалы следует сортировать на сырые и воздушно-сухие, не смешивая их в одном штабеле. Необрезные доски укладывают комлями в разные стороны.

Подштабельное основание должно быть прочным, жестким, а верх его - горизонтальным. Длина основания должна равняться длине штабеля. Основанием штабеля наиболее часто служат специальные рельсовые вагонетки, собранные из треков. Трек представляет собой двухколесную тележку, установленную на один рельс. Треки соединяются между собой брусками сечением 100х100 мм, устанавливаемых в соответствующие пазы на треках. Длина брусков должна равняться ширине штабеля.

Прокладки, используемые для формирования штабелей, подразделяются на межрядные, которые разделяют горизонтальные ряды пиломатериалов штабеля или пакета, и межпакетные, служащие для разделения пакетов при формировании пакетного штабеля. Для межрядных прокладок

используют строганные высушенные (влажностью 10 %) рейки толщиной 25, шириной 40... 50 мм.

Межпакетные прокладки изготовляют из строганных сухих брусьев с поперечным сечением 75× 75 или 100× 100 мм. Прокладки при формировании штабеля необходимо укладывать строго вертикально, одну над другой.

Прокладки изготовляют из здоровой высушенной древесины. Сучки диаметром более 1 см, завитки и гниль в прокладках не допускаются. Толщина всех прокладок должна быть строго одинаковой и равна 25 мм.

При сушке очень широких материалов (более 200 мм) в камерах с естественной циркуляцией рекомендуется применять прокладки толщиной 35 мм. При временной сушке в этих камерах широкого материала можно применять сдвоенные прокладки, особенно в нижней части штабеля. Толщина прокладок должна быть одинаковой по длине. Для получения прокладок одинаковой толщины их следует прострогать в сухом состоянии на рейсмусовом станке с двух сторон. Толщину всех прокладок необходимо периодически проверять металлическим калибром, отбрасывая негодные. Отклонения от нормальной толщины прокладок не должны превышать ± 1 мм.

Ширина прокладок должна быть 35—40 мм, причем больший размер относится к высоким штабелям. Прокладки шире 40 мм применять не рекомендуется, так как они препятствуют в местах соприкосновения с досками испарению влаги из материала.

Число межпакетных прокладок по длине пакетного штабеля должно быть равным числу межрядовых прокладок. При формировании штабеля межпакетные прокладки размещаются в одном вертикальном ряду с межрядовыми прокладками пакетов.

При формировании пакета или штабеля необходимо оставлять свободные места для контрольных образцов, которые должны размещаться по длине не менее, чем на двух прокладках. В штабель укладывают два контрольных образца в места интенсивной и замедленной сушки, обычно в верхнюю и нижнюю части штабеля.

3 Дереворежущие станки и инструменты

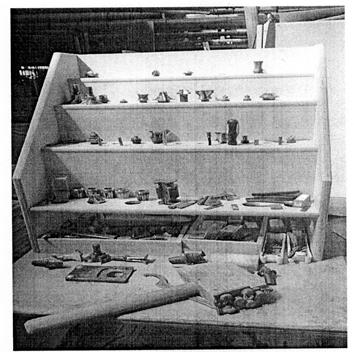

Обработка древесины производится на деревообрабатывающем оборудовании. Непосредственно процесс резания осуществляется дереворежущим инструментом (рисунок 3. 1).

Рисунок 3. 1 – Дереворежущий инструмент

Фуговальный четырехсторонний станок NORTEC GS-623 (рисунок 3. 2) обрабатывает брусья, заготовки с четырёх сторон. Данный станок применяется для обработки (плоскостной, профильной) четырех поверхностей заготовки за один проход станка с целью производства погонажных изделий различных типов: вагонки, наличников, плинтусов, половой доски, бруса и др.

Техническая характеристика фуговального станка NORTEC GS-623 представлена в таблице 3. 1.

Таблица 3. 1 - Техническая характеристика фуговального станка

NORTEC GS-623

| Наименование параметра | Величина параметра | |

| Основные параметры станка | ||

| Минимальная длина заготовки, мм | ||

| Скорость подачи, м/мин | 6-25 | |

| Скорость вращения шпинделя, об/мин | ||

| Диаметр шпинделя, мм | ||

| Осевой ход горизонтальных шпинделей, мм | ||

| Осевой ход вертикальных шпинделей, мм | ||

| Диаметр инструмента на 1-м горизонтальном шпинделе, мм | 100-150 | |

| Диаметр инструмента на вертикальных и верхнем горизонтальном шпинделях | 100-180 | |

| Диаметр инструмента на последнем нижнем шпинделе, мм | 100-200 | |

| Расположение и мощность привода шпинделей, кВт: | ||

| 1-й: нижний горизонтальный | 5, 5 | |

| 2-й и 3-й: правый и левый вертикальные (1шт. ) | ||

| 4-й: верхний горизонтальный | 5, 5 | |

| 5-й: нижний горизонтальный | 5, 5 | |

| Перемещение траверсы верх/вниз | 0, 25 | |

| Мощность привода подачи, кВт | 2, 25 | |

| Суммарная мощность, кВт | ||

| Длина подающего стола, мм | ||

| Вертикальный ход стола и горизонтальный ход направляющей линейки, мм | ||

| Диаметр подающих роликов, мм | ||

| Ширина подающих роликов и их количество на валу, мм/шт | 50/2 | |

| Габариты станка: |

| |

| длина, мм | ||

| ширина, мм | ||

| высота, мм | ||

| Вес станка, кг | ||

Рисунок 3. 2 - Фуговальный станок NORTEC GS-623

Ленточнопильные станки распространены в своем применении с большинством известных строительных материалов. Прежде всего — это работа с деревом, а также с пластиком и пенопластом. В изготовлении мебели такие станки находят свою роль в раскройке длинных досок, имеющих большую толщину, выпиливании отдельных деревянных элементов (рисунок 3. 3).

Рисунок 3. 3 - Ленточнопильный станок для выпиловки заготовок с

криволинейным профилем

Сверлильно-пазовальный станок (рисунок 3. 4) предназначен для выборки пазов и сверления отверстий в изделиях из древесины в условиях мелкосерийного производства: станина станка - сварная коробчатой формы, на которой смонтированы рабочий стол и сверлильно-пазовальное устройство; на рабочем столе заготовка фиксируется при помощи кулачкового прижима и упора-ограничителя; сверлильно-пазовальный узел включает шпиндель и механизм перемещения; продольно-поперечное перемещение осуществляется за счет специального крестового стола, а подъем-опускание за счет вращения маховика.

Рисунок 3. 4 - Сверлильно-пазовальный станок

Калибровально-шлифовальный станкок «Соstа».

На данном станке заготовки калибруются с двух сторон, сохраняя симметричность конструкции плиты (без коробления). Эти операции проводят для того, чтобы после приклеивания облицовки не было дефектов.

Техническая характеристика калибровально-шлифовального станка «Соsta» представлена в таблице 3. 2.

Таблица 3. 2 - Техническая характеристика калибровально-

шлифовального станка «Соsta»

| Основные параметры станка | |

| Рабочая ширина, мм | |

| Толщина обрабатываемой заготовки (мин. / макс. ), мм | 3 - 150 |

| Минимальная длина заготовки, мм | |

| Скорость подачи, м/мин | 3-15 |

| Диаметр шлифовального ролика /жесткость (1-й шлифовальный узел), мм/ | |

| Диаметр шлифовального ролика /жесткость, (2-й шлифовальный узел), мм | |

| Мощность электродвигателя 1-го шлифовального узла, кВт | |

| Мощность электродвигателя 2-го шлифовального узла, кВт | |

| Мощность электродвигателя подачи, кВт | -у5 |

| Мощность электродвигателя подъема, кВт | 0, 37 |

| Рабочее давление воздуха в пневмосистеме, бар | |

| Расход воздуха в пневмосистеме, м3/мин | |

| Необходимая производительность системы аспирации, м3/час | |

| Масса, кг |

3. 1 Индивидуальное задание по разделу «Дереворежущие станки

и инструменты»

Выполнение производственного задания по изготовлению заданной детали необходимо проводить в два этапа:

I. Составить последовательность выполнения операций технологического процесса изготовления заданной детали.

II. Для каждой технологической операции назначить оборудование, указав:

- название и модель станка;

- режущий инструмент;

- способ настройки или обработки, используемые приспособления.

Таблица 3. 3 - Состав оборудования для технологического процесса

| № п/п | Наименование операции | Модель станка | Режущий инструмент | Режим работы. Приспособления Эскиз настройки | Примечание |

| Черновая торцовка пиломатериалов с вырезкой дефектных мест | ЦПА-40 | Пила круглая плоская, Д=400 мм. Тип 2. исп. 2. ГОСТ 980-80 | Прирезка по упорам. n=3000 мин-1 8-12 рез. в минуту | Допускается прирезка заготовок двукратной длины | |

| Продольный раскрой отрезков на бруски | ЦДК-4 | Пила круглая плоская, Д=400 мм. Тип 1. исп. 1. ГОСТ 980-80 | Размер по ширине прирезаемых брусков установить направляющей линейкой. n=3000 мин-1 N=10-50 м/мин | Скорость подачи допускать по мощности привода | |

| Продольное фрезерование с целью создания технологических баз | СФА- 4 | Плоские ножи ГОСТ 6567-75 Тип 1 | Обработка «в угол» по направляющей линейке при отведенном автоподатчике n=6000 мин-1 Скорость подачи 8-12 м/мин | Подача ручная, обеспечивающая длину волны 2 мм (Rm < 16мкм) | |

| Продольное фрезерование в размер по толщине (25 мм) и ширине (50мм) | СР6-9 | Плоские ножи ГОСТ 6567-75 Тип 1 | Рейсмусование проводить дважды, перестраивая станок на 25 и 50 мм. Скорость подачи до 24 м/мин | Длина волны 24 мм (Rm< 16мкм) | |

| Чистовая прирезка в размер по длине с выравниванием торцов | ЦП6- 40 | Пила круглая строгальная. ГОСТ 1847-75. Одноконусная. Тип 2, D=400 мм, Z=96 шт. | Прирезка по упорам, n = 3000 мин-1 Скорость надвигания суппорта ≤ 8 м/мин | Rm до 60 мкм при подаче на зуб ≤ 0, 03 мм. | |

| Фрезерование по упорам | ФС | Фреза насадная сборная, ГОСТ 14956-79 Число ножей 4, D=125 мм | n = 4500 мин-1 Скорость ручной подачи до 12 м/мин | Длина волны < 3мм, Rm< 16мкм | |

| «Смягчение» кромок, зачистка деталей, контроль | Вручную шлифовальной шкуркой |

4 Технология лесопильно-деревообрабатывающих производств

4. 1 Технологический процесс

4. 1. 1 Сушильный участок СЗЦ

Производственный процесс на складах сырья зависит от вида сырья и способов его доставки. Доставка сырья осуществляется сухопутным путем. Сырье в виде досок доставляется железнодорожным транспортом, а ДСтП и МДФ автомобильным транспортом.

Далее осуществляется выгрузка сырья и укладка в штабеля (рисунок 4. 1).

Рисунок 4. 1 – Сушильный штабель. Вид с торца

Для дальнейшего использования в производстве древесных материалов необходимо учитывать определенную влажность. Перед обработкой материалов производят их сушку. Для этого они помещаются в сушильно-заготовительный цех. На «Мебель Черноземья» используют конвекционные сушильные камеры SECAL для сушки пиломатериалов различных пород дерева: дуб, бук, береза, сосна, липа, кедр, ель, пихта, лиственница и других. Конечная влажность после сушки должна быть на 2-3 % ниже влажности, указанной техническими условиями для деталей в готовых изделиях. В мебельных изделиях влажность древесины должна быть не более 10 %.

Рисунок 4. 2 - Сушильная камеры SECAL

Пиломатериалы после сушки помещаются на склад высушенной древесины, откуда уже попадают в сушильно-заготовительный цех.

4. 1. 2 Заготовительный цех

Черновая обработка заготовок производится на станках ЦДК 4-3 для продольной распиловки и на станке ЦПА- 40 для поперечного раскроя и торцовки.

Далее на участке подготовки точеных деталей работа ведется при помощи токарных станков ТС- 1 (рисунок 4. 3), ТК-1.

Рисунок 4. 3 – Токарный станок ТС-1

На следующем участке предварительной машинной обработки брусковых деталей содержится все необходимое оборудование для выполнения различных операций по подготовке брусковых деталей: фрезерные, строгальные, фуговальные станки.

Фугование производят с целью получения чистовой базовой поверхности на фуговальном станке (рисунок 4. 4).

Рисунок 44. – Фуговальный станок СФ4-1А

При обработке брусков применяют рейсмусовые станки марки СР6-10 (рисунок 4. 5).

Рисунок 4. 5 – Рейсмусовый станок СР6-10

На одном из участков выполняют операции склеивания заготовок по пласти и кромке на различных видах вайм (рисунок 4. 6): винтовые, веерные, электрические.

Рисунок 4. 6 – Вайма с беспрерывной загрузкой

Строгание выполняется на 4-х стороннем строгальном станке Profimat (рисунок 4. 7).

Рисунок 4. 7 –Строгальный станок Profimat четырехсторонний

Выборка пазов проводится на пазовальном станке (рисунок 4. 8).

Рисунок 4. 8 – Пазовальный станок

Рамные шипы формируются на одностороннем шипорезном станке марки TSD-CF2.

При создании какого-либо изделия, невозможно обойтись без операции криволинейного пиления древесины, ДВП, ДСП, фанеры, которую выполняют на ленточнопильном станке ЛС80 (рисунок 4. 9).

Рисунок 4. 9 –Ленточнопильный станок ЛС80

Фрезерование осуществляют на фрезерном станке марки СВ-1500 и ФСШ-1 (рисунок 4. 10).

Обязательным этапом является сверление отверстий в заготовках. Круглые отверстия сверлят на сверлильных станках с использованием спиральных сверл различных видов. Сверление отверстий выполняют на сверлильном станке модели НС 126.

Рисунок 4. 10–Фрезерный станок ФСШ-1

Так же шлифование производится как на барабанно-шлифовальных и плоскошлифовальных станках, так и с помощью ручной шлифовки заготовок (рисунок 4. 11).

Происходит механическая обработка древесных материалов на станках, обычно начиная с раскроя плитных материалов на участке раскроя.

При раскрое на заготовки пользуются различными схемами раскроя, в зависимости от задания. Раскрой плитных материалов производится на вертикальном станке «Holzer». Этот станок имеет программное управление, обеспечивает выбор наиболее рациональных схем раскроя с минимальными отходами. Станок имеет две траверсы и подвижный стол. На одной траверсе расположен продольный пильный суппорт, на второй – десять поперечных пильных агрегатов.

Рисунок 4. 11 – Барабанно-шлифовальный станок

4. 1. 3 Цех производства мебельного щита

Для раскроя плитных материалов используют линии раскроя «Selko» (рисунок 4. 12).

Рисунок 4. 12 - Линии раскроя «Selko»

ДСтП перед облицовкой необходимо шлифовать. Шлифование осуществляется на калибровально-шлифовальных станках «Costa» (рисунок 4. 13). Заготовки калибруются с двух сторон, сохраняя симметричность конструкции плиты (без коробления). Эти операции проводят для того, чтобы после приклеивания облицовки не было дефектов.

Рисунок 4. 13 – Калибровально-шлифовальный станок «CostaК

Далее детали следуют на операцию облицовывания. Облицовочным материалом могут быть как натуральный шпон, так и пленки ПВХ. Облицовочные материалы разрезают гильотинными ножницами НГ-18 и «Ruckle». Для соединения полос шпона используют операцию ребросклеивания с помощью клеевой нити на станках РС-9 и «Купер» (рисунок 4. 14).

Рисунок 4. 14 - Ребросклеивание шпона на станке «Купер»

Прессование осуществляется на двух прессах ORMAи одном прессе Deffenbaher (рисунок 4. 15).

Рисунок 4. 15 – Облицовочный пресс марки «ORMA»

4. 1. 4 Цех вторичной обработки

Облицовывание кромок осуществляют на следующих станках:

1. Линия «IMA» предназначена для облицовывания кромок с четырех сторон кромочным материалом. Детали поступают на конвейер по одному.

2. Односторонее облицовывание кромок происходит с помощью линии «Stream». Stream– это линия станков для форматной обработки панелей и нанесения кромки из различных материалов с использованием различных клеящих средств, состоящая из гибких форматно-кромкооблицовочных станков для нанесения всех типов кромки (рисунок 4. 16). Ее используют для деталей, у которых необходимо облицовывать одну кромку.

Рисунок 4. 16 – Кромкооблицовочный станок марки Stream

Также в цехе осуществляется присадка деталей.

Для присадки имеется автоматическое оборудование - это станки Biesse TECHNO 7. Иногда деталь, в которой необходимо присадить отверстия не может быть помещена в станок TEHNO-7, поэтому для присадки отверстий в цехе имеется станок F-39E, F-21M, МВ-21. Еще в цехе размещены станки фирмы Rover: ROVERS1. 30, ROVER-321R.

Станки «Rover» (рисунок 4. 17) предназначены для обработки мебельного щита. Станки оснащены разного рода фрезами и сверлами. Управление станком осуществляется программными обеспечениями.

Станок «Rover» выполняет ряд операций: фрезерование профилей, фрезерование по контуру, сверление отверстий в пласти и торцах изделий.

Для изготовления упаковочной тары для мебели на данном участке расположен станок «VEGA-2500». Здесь раскраивают гофрированный картон.

Рисунок 4. 17- Станок «Rover»

Участок приготовления тары

На данном участке осуществляется обрезка и присадка деталей. Здесь расположен 2-х пильный отрезной станок «Rapid». Который осуществляет раскрой погонажа под углом 450 и одновременно выполняет присадку отверстий.

Участок подготовки столешниц

Для облицовки кромок столешниц применяется кромкооблицовочный станок модели AKV 88F.

Для раскроя и переобреза столешниц применяется круглопильный станок Р-260.

Участок формирования профиля

Данный участок состоит из итальянских обрабатывающих центров Rover, на которых выполняются технологические операции сверления и фрезерования заготовок из древесины твердолиственных пород, из ДСП облицованных пленками с финиш-эффектом и строганым шпоном, ДВП сухого прессования средней плотности, МДФ не облицованные, ламинированные с одной стороны и облицованные строганым шпоном.

4. 1. 5 Цех комплектации

В данном цеху производятся операции по сборке элементов мебели и готовых изделий (стенки, шкафы, тумбы).

На протяжении всей длины цеха расположены рельсовые пути, по которым перемещается тележка с расположенными на ней роликами, она служит для перемещения продукции по цеху.

В начале цеха имеются сверлильно-пазовальные станкиGRIGGIOG-35, на которых осуществляется выборка пазов и отверстий.

Для упаковки готовых стеклянных фасадомна этом участке имеется стол. Детали со стеклянными элементами упаковываются в специальный материал для предотвращения повреждений.

В цехе производятся установка различной фурнитуры ( направляющие на ящиках), установка эксцентриковых стяжек, необходимой крепежной фурнитуры, пластиковых каблучков.

Так же в цехе расположен присадочный станок марки ПЭС-251, на котором производится операция выборки гнёзд в дверных полотнах для петель.

В данном цехе имеется форматно – раскроечный станок SC-32. На нем производится раскрой детали по нужному формату.

После выполнения всех этих операций готовые детали упаковывают в заготовки из гофрокартона с помощью скотча.

4. 1. 6 Цех мягкой мебели

На участке изготовления мягкой мебели имеются длинные столы. На них осуществляют раскрой материалов, таких как синтепон, вилютин, фиклин, поролон, бязь по шаблонам вручную.

Настилочным материалом является поролон, который поступает сюда в рулонах. От его цвета зависит жесткость: чем он светлее, тем мягче (используется для спинок и подлокотников), темный – жесткий (для сидений). Для получения настилочного материала определенной плотности и толщины раскроенные заготовки склеивают.

Рисунок 4. 18 – Операция раскроя

Рисунок 4. 19 – Внешний вид поролона

После раскроя материал поступает на участок пошива чехлов. Чехлы сшиваются на электрических швейных машинках марок Pfaff-3811, Durkopp-291. Кромки раскроенных заготовок из тканей обрабатываются на оверлоках.

Загольцовка пуговиц проводится на специальном станке (рисунок 4. 20). На нем осуществляется вырез участков в поролоне под пуговицы и углубления.

Рисунок 4. 20 – Станок для загольцовки пуговиц

Сварка и обивка мебели осуществляется на рабочих местах. В качестве инструмента используют пневмопистолеты и шуруповерты (рисунок 4. 21).

Рисунок 4. 21 – Обивка мебели

После выполнения всех технологических операций готовую мебельную продукцию отправляют на склад, прежде чем она поступит в магазины торговой марки «Мебель Черноземья».

4. 2 Индивидуальное задание по разделу «Технология лесопильно-

деревообрабатывающих производств»

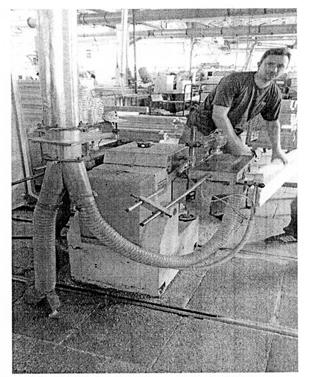

На данном участке происходит раскрой плит на крупноформатные (длина 1, 75 м и 3, 5 м) заготовки с помощью вертикального круглопильного станка фирмы Holzher. Этот станок имеет две дисковые пилы на подвижной каретке, которые расположены перпендикулярно друг другу, что представляет возможность осуществлять как горизонтальные, так и вертикальные резы.

В процессе распила стружки удаляются прямо в процессе пиления с помощью пневмоотсоса, затем собираются в спецконтейнеры. Проследить правильность размеров, получаемых деталей, рабочим позволяют линейки, установленные как вертикально, так и горизонтально.

Технические характеристики станка Holzher:

высота раскроя, мм……………………………….. …………. 1900/2200;

длина раскроя, мм……………………………….... 3300/4300/5300/6300;

толщина пропила, мм……………………………………….. …………80;

мощность двигателя, кВт…………………………………. ………….. 5, 5;

частота вращения, об/мин………………………………... …………4500;

диаметр пильного диска, мм…………………………………………. 300;

прижим пильного блока к заготовке…………………...

пневматический индикация раскроя линейки с точной настройкой

роликовая система транспортировки заготовки……….

пневматическая подача пильной каретки…………

ручная по вертикали и горизонтали

После распила на станке Holzher крупных заготовок они направляются для раскроя на более мелкие. Для этого на предприятии используются круглопильные станки с ручной подачей Ц-6.

Станок предназначен для продольной, поперечной и под углом распиловки досок, брусков, древесных, плитных и листовых материалов.

Станина станка - жесткая стальная конструкция коробчатой формы. Сверху установлен шлифованный рабочий стол. На столе крепится направляющая линейка усиленной конструкции, ограждение пилы с патрубком для стружкоотсоса и когтевой защитой от обратного выброса заготовки. Внутри станины на подмоторной плите расположен электродвигатель и шпиндельный узел с увеличенным числом оборотов для пиления твердосплавными пилами. С помощью механизма подъема осуществляется регулировка выступания пильного диска на рабочем столе.

Для распиловки заготовок поперек волокон и под углом служит торцовочная каретка с увеличенным ходом. Размеры каретки позволяют устанавливать и торцевать длинномерные заготовки. На каретке установлена направляющая линейка.

Не смотря на простоту и удобство эксплуатации этого станка, ему присущ существенный недостаток – отсутствие подрезной пилы, который осложняет качественный раскрой ДСтП. Он обуславливается наличием сколов на торце плит после раскроя.

Опилки и другие отходы после пиления от станка Ц-6 удаляются при помощи пневматической системы удаления отходов. Возле станка находятся приемники для опилок, причем они расположены так, что бы опилки удалялись сверху и снизу от пильного диска.

Техническая характеристика круглопильного станка Ц6:

наибольшая ширина распиливаемого материала, мм…………130;

наибольший диаметр пилы, мм…………………………………500;

наибольшее перемещение пилы по высоте, мм……………….. 100;

число оборотов пильного вала, об/мин……………………. …. 2850;

габариты стола:

длина, мм…………………………………………………. ……. 1200;

ширина, мм………………………………………………………. 800;

габариты станка:

длина, мм………………………………………………………. 1310;

ширина, мм…………………………………………….. ……….. 890;

высота, мм………………………………………………………1150.

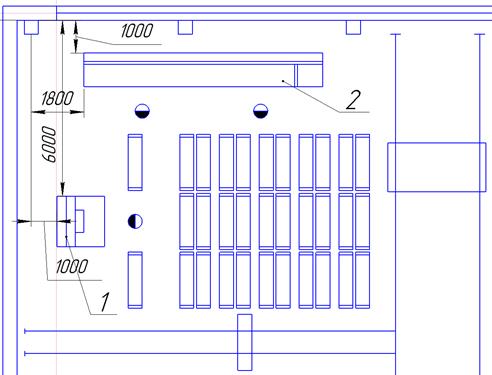

Рисунок 4. 22 – Схема участка раскроя плитных материалов: 1- станок Ц-6, 2 - вертикальный станок Holzher

5 Основы дизайн-проектирования

Привести краткое описание материалов и фурнитуры, используемых в производстве мебели.

5. 1 Индивидуальное задание

Выполнить эскиз набора мебели согласно задания. Описать используемые в данном наборе мебели материалы и фурнитуру.

ЗАКЛЮЧЕНИЕ

В ходе данной практики ознакомились с работой, составом и структурой ООО ХК «Мебель Черноземья». Изучили технологический процесс этого предприятия.

Ознакомились с различными цехами:

· цехом изготовления мебельного щита;

· цехом мягкой мебели;

· цехом вторичной механической обработки;

· цехом комплектации;

· сборочно-отделочным цехом;

· сушильно-заготовительным цехом.

Выполнили план чертеж рабочего места - раскроя плитных материалов на станках Holzher и Ц-6.

Рассмотрели различные цехи по заготовке древесины, а так же деревообрабатывающие машины и инструменты. На предприятиях, имеющих лесопильные цеха, изучили процессы и организацию работ на складе пиловочного сырья, при раскрое бревен на пиломатериалы, на складах пиломатериалов, при раскрое пиломатериалов на заготовки и переработке вторичного сырья. Усвоили теорию и методы организации и проведения технологических процессов сушки древесины, широко используемых в деревообрабатывающей промышленности и направленных на придание древесине требуемых технологических свойств: обеспечение ее размеро- и формоустойчивости, повышение прочности и долговечности, а в конечном итоге - на улучшение качества изделий и сооружений из древесины, продление сроков их службы и рациональное использование древесного сырья.

СПИСОК ЛИТЕРАТУРЫ

1. Оформление студенческих работ [Текст]: стандарт / Д. Н. Афоничев, Д. Ю. Капитонов, Н. Н. Харченко, А. С. Черных; М-во образования и науки РФ, ГОУ ВПО «ВГЛТА». - Воронеж, 2011. - 59 с.

2. Методические указания по организации второй технологической практики для студентов по направлению подготовки 35. 03. 02 – Технология лесозаготовительных и деревоперерабатывающих производств (уровень бакалавриата) [Электронная ресурс] / А. Д. Платонов, В. П. Ивановский, А. В. Киселева; Мин. по образованию, ФГБОУ ВО «ВГЛТУ». – Воронеж, 2016. – 32 с. - Электронная версия в ЭБС ВГЛТА.

3. Серговский, П. С. Гидротермическая обработка и консервирование древесины: Учебник для вузов. - 4-е изд., перераб. и доп. [Текст] / П. С. Серговский, А. И. Расев - М.: Лесн. Пром-сть, 1987. - 360 с.

4. Амалицкий, В. В. Оборудование отрасли: Учебник [Текст] / В. В. Амалицкий, Вит. В. Амалицкий. - М. : ГОУ ВПО МГУЛ, 2006. - 584с.

5. Пономаренко, Л. В. Технология и оборудование изделий из древесины [Текст]: учеб. пособие / Л. В. Пономаренко, Т. В. Ефимова. – Воронеж: ВГЛТУ, 2015. - 184 с.

6. Мебель Черноземья [Электронный ресурс]. – Режим доступа: http: //www. mche. ru/. - Загл. с экрана.

7. Ефимова, Т. В. Методические указания по организации и прохождению первой технологической практики для студентов по направлению подготовки 35. 03. 02 - Технология лесозаготовительных и деревоперерабатывающих производств [Электронный ресурс] / Т. В. Ефимова. – Воронеж: ВГЛТУ, 2017. - 20 с.

8. . Чикина, И. И. Основы дизайн-проектирования [Электронный ресурс]: учебное пособие по направлению подготовки 35. 03. 02 - Технология лесозаготовительных и деревоперерабатывающих производств / И. И. Чикина; ВГЛТУ. - Воронеж, 2016. - 73 с. - ЭБС ВГЛТУ.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|