- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

12. Айнштейн В.Г. Общий курс процессов и аппаратов химической технологии, кн.2. - М., Химия, 2002, 872 стр.

«Новгородский химико-индустриальный техникум»

18. 02. 03 Химическая технология неорганических веществ

(код, название профессии)

«К защите»

Заместитель директора по УПР

____________ Н. Ю. Степанова

«_____» _____________ 2021г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

На тему

«Параметры процесса, влияющие на содержание биуреты в растворах карбамида»

Пояснительная записка

Руководитель работы Студент гр. 9ХТ2 Мамаев

Преподаватель Авдонин Ю. В. Антон Николаевич

____________________________ ________________________

(должность, фамилия, инициалы, подпись) (подпись)

________________________

(дата)

Консультант по разделу

«Черчение»

Преподаватель Якимова С. М

_____________________________

(должность, фамилия, инициалы, подпись)

Консультант по разделу

«Нормоконтроль»

Преподаватель Гулецкий Е. Н.

_____________________________

(должность, фамилия, инициалы, подпись)

Великий Новгород

Областное государственное автономное профессиональное образовательное учреждение

«Новгородский химико-индустриальный техникум»

УТВЕРЖДАЮ

Заместитель директора по УПР

____________ Н. Ю. Степанова

«_____» _____________ 2021г.

ЗАДАНИЕ

НА ВЫПОЛНЕНИЕ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

Профессия: 18. 02. 03 Химическая технология неорганических веществ

Группа 9ХТ2 Студент: Мамаев Антон Николаевич

Тема выпускной квалификационной работы:

«Параметры процесса, влияющие на содержание биуреты в растворах карбамида»

Исходные данные к работе: Технологическая схема

Содержание:

Введение

Актуальность темы, цель и задачи

1. Основная часть

1. 1 Общая характеристика производства

1. 2. Физико-химические основы технологического процесса

1. 3. Описание технологической схемы.

1. 4. Характеристика основного оборудования

1. 5. Регулирование технологического процесса, сущность процесса, нарушение режима, причины, меры устранения

1. 6. Аналитический контроль

2. Практическая часть

2. 1. Исследование зависимости работы агрегата синтеза карбамида от технологического режима в колонне синтеза

3. Охрана труда

4. Экономическая часть

4. 1. Себестоимость

4. 2. Классификация затрат

4. 3. Пути снижения себестоимости

Заключение - анализ производственной деятельности технолога, вывод по работе

Приложения: Чертёж А1 – 2 шт.

Дата выдачи задания _______________ г.

Дата сдачи готовой работы _____________ г.

Руководитель выпускной

квалификационной работы

| (подпись) (расшифровка подписи) |

Студент

| (подпись) (расшифровка подписи) |

КАЛЕНДАРНЫЙ ПЛАН

ВЫПОЛНЕНИЯ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

Студент группы 9ХТ2 Мамаев Антон Николаевич

Специальность: 18. 02. 03 Химическая технология неорганических веществ

Тема выпускной квалификационной работы: Параметры процесса, влияющие на содержание биуреты в растворах карбамида

| Этапы работы | Сроки выполнения |

| 1. Получение задания, обоснование актуальности темы ВКР, определение цели и задач работы | |

| 2. Работа с литературой | |

| 3. Собеседование по теоретической части ВКР | |

| 4. Предоставление теоретической, графической, практической части ВКР | |

| 5. Предоставление заключения | |

| 6. Оформление работы | |

| 7. Проверка работы, получение отзыва | |

| 8. Получение допуска к защите | |

| 9. Подготовка к защите | |

| 10. Защита ВКР |

Подпись студента _____________________________________________

Подпись руководителя__________________________________________

СОДЕРЖАНИЕ

ВВЕДЕНИЕ......................................................................................................... 6

1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ.......................................................................... 8

1. 1. Общая характеристика производства......................................................... 8

1. 2. Физико-химические основы технологического процесса......................... 14

1. 3. Описание технологической схемы............................................................. 15

1. 4. Характеристика основного оборудования............................................... 20

1. 5. Регулирование технологического процесса, нарушение работы режима, причины, меры устранения............................................................................................... 25

2. ПРАКТИЧЕСКАЯ ЧАСТЬ........................................................................... 29

2. 1. Параметры процесса, влияющие на содержание биуреты в растворах карбамида 30

3. ОХРАНА ТРУДА.......................................................................................... 33

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ....................................................................... 39

4. 1. Себестоимость............................................................................................ 39

4. 2. Классификация затрат................................................................................ 44

4. 3. Пути снижения себестоимости................................................................... 47

ЗАКЛЮЧЕНИЕ................................................................................................. 49

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ................................................ 51

ВВЕДЕНИЕ

Карбамид (мочевина) CO(NH2)2 – белое кристаллическое вещество, содер-

жащее 46, 6% азота; температура плавления 132, 7 °С, плотность 1335 кг/м3.

Карбамид выпускают в гранулированном или приллированном виде. Карбамид хорошо растворим в воде и в жидком аммиаке.

Растворение карбамида в воде сопровождается поглощением тепла, а кристаллизация из раствора – выделением тепла.

Сфера применения карбамида весьма обширна, одним из основных направлений использования является агротехническая промышленность. Ведь именно карбамид зарекомендовал себя как универсальное удобрение, надежное и проверенное средство. Именно поэтому в настоящее время потребность в нем не только не снижается, но постоянно растет, что ведет к развитию и росту мощностей агрегатов производства карбамида.

Тема выпускной квалификационной работы «Параметры процесса, влияющие на содержание биуреты в растворах карбамида». Тема является актуальной, так как содержании биуреты влияет на конечное качество продукта и обязанность аппаратчика, знать параметры влияющие на образование биуреты в растворе карбамида.

1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

1. 1. Общая характеристика производства

В настоящее время карбамид является наиболее востребованным на рынке. Рост его производства обусловлен широкой сферой применения в сельском хозяйстве в виде удобрения, в животноводстве в качестве кормовой добавки, производстве карбамидоформальдегидной смолы и других удобрений.

Полное наименование производства: Производство гранулированного карбамида в агрегатах АК-70 (IV агрегата)

Год ввода в эксплуатацию:

1969 год - I очередь (I и II агрегат)

1970 год - II очередь (III и IV агрегат)

Мощность производства: Проектная мощность производства - 90 тыс. тонн в год карбамида или 270 т/сутки в одной технологической линии. Общая проектная мощность производства - 360 тыс. тонн гранулированного карбамида в год.

Производство состоит из четырех технологических линий (агрегатов).

Метод производства: Синтез карбамида из жидкого аммиака и газообразного диоксида углерода при замкнутом жидкостном рецикле непрореагировавших веществ.

Из всех известных способов получения карбамида промышленное значение получил процесс синтеза карбамида из аммиака и диоксида углерода по способу, разработанному в 1858 году русским химиком А. И. Базаровым. Синтез карбамида по этому способу можно рассматривать, как процесс образования и дегидратации карбамата аммония:

Выход карбамида зависит от взаимного влияния следующих параметров синтеза: температуры, давления, чистоты исходных компонентов и соотношения между ними, времени пребывания реагирующих веществ в реакционном объеме.

Соотношение исходных реагентов имеет большое значение для эффективности процесса синтеза. Известно, что избыток аммиака заметно смещает равновесие реакции синтеза в сторону образования карбамида, одновременно уменьшается количество побочных продуктов и коррозия аппаратуры. Это объясняется хорошей растворимостью аммиака в жидкой фазе и связыванием воды, выделяющейся при реакции. Кроме того, при избытке аммиака, процесс синтеза карбамида идет автотермично (без отвода и подвода тепла), несмотря на то, что в процессе синтеза выделяется значительное количество тепла. Это тепло расходуется на нагревание подаваемых в колонну синтеза веществ до температуры реакции. Однако, увеличение избытка аммиака приводит к росту нагрузки на стадиях выделения целевого продукта из раствора, полученного на стадии синтеза. Оптимальное мольное соотношение NH3: СО2 составляет 3, 8-4, 0: 1.

Существенное значение на процесс оказывает наличие воды. В условиях синтеза при высоких температурах и давлении (не более 200 °С и не более 20 МПа) вода, в основном, находится в жидкой фазе и именно этим объясняется ее влияние на равновесие реакции (смещается в сторону исходных веществ). Избыток воды заметно тормозит реакцию особенно в начале процесса. В тоже время минимальное содержание воды в рециркулируемом растворе углеаммонийных солей лимитируется необходимостью предотвращения выпадения кристаллов солей и нарушения гомогенности раствора. Оптимальное мольное соотношение H2О: СО2=0, 5¸ 0, 6: 1.

Температура синтеза имеет первостепенное значение для кинетики процесса. Однако, с другой стороны, рост температуры вызывает повышение равновесного давления, приводит к усилению коррозионной активности среды, образованию побочных продуктов. Оптимальная температура синтеза - 185-195 °С.

Степень конверсии карбамата аммония в карбамид напрямую зависит от давления в колонне синтеза. Используемое давление 190-200 кгс/см2 (степень конверсии при таком давлении составляет порядка 43%). Для увеличения степени конверсии применяются массообменные тарелки и насадка продольного секционирования интенсифицирующие процессы массообмена, позволяющие увеличить степень конверсии карбамата аммония в карбамид (степень конверсии повышается с 43% до 70%).

Присутствие инертных по отношению к реакции синтеза карбамида газообразных примесей (водорода, азота, кислорода и т. д. ) способствует увеличению относительного объема газовой фазы и тем самым переходу части аммиака из жидкой фазы в газовую фазу, что приведет к снижению степени превращения карбамата аммония в карбамид. Кроме того, присутствие инертных примесей приводит к увеличению удельного объема реакционной смеси, что сокращает время ее пребывания в реакторе, и соответственно снижает выход карбамида.

Поскольку при синтезе карбамида не достигается полной конверсии диоксида углерода, и процесс осуществляют в присутствии избыточного аммиака, возникает необходимость выделения не прореагировавших веществ путем дистилляции плава синтеза карбамида. Они затем могут быть возвращены в узел синтеза или направлены на производство аммонийных солей.

Дистилляцию плава синтеза осуществляют путем снижения давления. При этом происходит разложение карбамата аммония, испарение аммиака и воды. При снижении давления плав синтеза охлаждается, как вследствие эндотермичности происходящих при этом реакций, так и в результате расширения газовой фазы. Поэтому процесс дистилляции связан с потерей тепла, выделившегося в ходе синтеза, а также с потерей работы сжатия, затраченной при введении исходных веществ (аммиака и диоксида углерода) в узел синтеза. Основным технологическим приемом для сокращения потерь является применение в системе дистилляции ступенчатого дросселирования плава, т. е. в каждой последующей ступени аммиак и диоксид углерода отделяются при более низком давлении, чем в предыдущей ступени. В данном технологическом процессе применяют двухступенчатую дистилляцию и форвыпарку.

В результате обработки раствора синтеза в системе дистилляции - форвыпарки образуется водный раствор с содержанием карбамида не менее 70 %, до 0, 4 % аммиака, до 0, 6 % биурета (в пересчете на 100 % карбамид), а также до 0, 7 % диоксида углерода, раствор карбамида направляется на стадию переработки (упаривания) растворов.

Для предотвращения гидролиза карбамида и образования биурета процесс упаривания раствора должен протекать кратковременно и при возможно более низкой температуре. Для предотвращения потерь карбамида (за счет гидролиза, испарения, а так же вследствие образования биурета) предподчительной является выпарка в две ступени. В промышленности выпаривание растворов карбамида от 70-72 % до 98-99, 0 % (с учетом образовавшегося биурета) проводят в две ступени с использованием пленочных испарителей в обеих ступенях. Важнейший показатель эффективности работы узла выпаривания - степень использования карбамида, содержащегося в поступающем растворе. Около 60 % всех потерь карбамида приходится на долю выпарки. В данной схеме предусмотрена двухступенчатая выпарка карбамида.

Полученный на стадии упаривания плав подается на стадию гранулирования.

Процесс гранулирования приллирования осуществляется в гранбашне или в установке Ротоформ. Способ приллирования заключается в кристаллизации и отвердении свободно падающих капель концентрированного расплава, разбрызгиваемого в полых башнях навстречу потоку охлаждающего воздуха. Высота башни зависит от количества тепла, которое необходимо отводить. Высота рабочего объема гранбашни цеха составляет 67, 3 м.

Дробление струй жидкости (плава) на равномерные капли тонкий процесс, который осуществляется специальными устройствами – грануляторами.

Прежде чем поступить на упаковку, загрузку в вагоны, готовый продукт охлаждается до температуры не более 50 º С на аппарате с «кипящим слоем», расположенным в нижней части гранбашни.

По мере продвижения растворов карбамида от узла синтеза до загрузки готового продукта увеличивается содержание биурета.

Примесь биурета в товарном карбамиде нежелательна, так как он токсичен для растений, особенно при внекорневой подкормке. Содержание биурета является одним из важнейших показателей качества товарного карбамида и строго регламентировано.

Для получения карбамида с минимальным содержанием биурета необходимы следующие условия:

- на всех стадиях технологического процесса, начиная с узла дистилляции и кончая грануляцией, следует поддерживать минимальную температуру, допустимую с точки зрения полноты протекания процесса.

- Для максимально-возможного сокращения времени обработки растворов или плава карбамида необходимо применение аппаратов интенсивного действия.

- Обогрев аппаратуры и коммуникаций должен производиться насыщенным паром или конденсатом при обеспечении минимально возможного перепада температур между греющей и нагреваемой средой.

- Производственные агрегаты должны работать ритмично с максимальной нагрузкой.

- Связь узлов дистилляции и выпарки целесообразно осуществлять, минуя промежуточные сборники раствора. В случае невозможности осуществления такой схемы, необходимо поддерживать в сборниках минимальный уровень.

- Получение карбамида с низким содержанием биурета требует, прежде всего, четкости и надежности работы всего оборудования.

Карбамид относится к гигроскопичным (способным поглощать влагу из воздуха) продуктам.

Степень гигроскопичности определяется гигроскопической точкой, т. е. относительной влажностью воздуха, при которой вещество не теряет и не поглощает влагу из окружающего воздуха. Гигроскопичность можно выразить также через давление водяных паров в воздухе, находящихся в состоянии равновесия с продуктом.

1. 2. Физико-химические основы технологического процесса

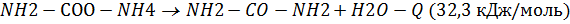

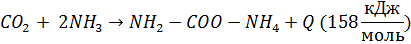

Синтез карбамида по способу разработанному А. И. Базаровым можно рассматривать, как процесс образования и дегидратации карбамата аммония:

Реакция образования карбамата аммония экзотермична. Тепловой эффект реакции составляет 158 кДж/моль (37, 7 ккал/моль).

Реакция гидратации карбамата аммония – эндотермична, ее тепловой эффект составляет -32, 3 кДж/моль (-7, 7 ккал/моль). Таким образом, суммарная теплота образования карбамида из диоксида углерода равна 125, 7 кДж/моль (30 ккал/моль).

Количество выделяющегося тепла зависит от состава реакционной смеси и степени превращения карбамата амммония в карбамид.

Соотношение исходных компонентов имеет большое значение для эффективности процесса синтеза. Так, избыток аммиака заметно смещает равновесие реакции синтеза в сторону образования карбамида. Так же при избытке аммиака процесс синтеза идет автотермично.

При увеличении температуры синтеза выход карбамида увеличивается, так как реакция превращения карбамата в карбамид эндотермическая. Однако, с другой стороны рост температуры вызывает повышение равновесного давления.

С повышение давления степень конверсии карбамата аммония в карбамид увеличивается. Так при давлении 15, 09 МПа (154, 0 кгс/см2) степень конверсии соответствует лишь 35 %, при 17, 15 МПа (175, 0 кгс/см2) она возрастает до 43 %, при 20, 58 МПа (210, 0 кгс/см2) до 51 %, при 27, 44 МПа (280, 0 кгс/см2) до 57 %, после чего остается почти на одном уровне.

1. 3. Описание технологической схемы

После колонны синтеза поз. 6 реакционная смесь с давлением 18-10 Мпа дросселируется до давления 1. 57-1. 76 Мпа и с температурой 130-145 ˚ C направляется в колонну дистилляции первой ступени поз. 7a. При снижении давления выделяется избыток аммиака, паров воды и инерты, часть карбамата аммония разлагается на аммиак и диоксид углерода. В колоннах поз. 7а реакционная смесь подогревается поднимающимися газами дистилляции из стрипперов-дистилляторов поз. Т-8. Газы, выделившиеся при дросселировании и ректификации раствора карбамида, направляются в качестве теплоносителя в межтрубное пространство рекуператоров поз. 32а. Раствор карбамида после колонн дистилляции первой ступени поз. 7а с температурой 130-140 поступает в поступает в стрипперы-дистилляторы поз. T-8, где посредством подачи насыщенного пара (давление 1, 4 МПа (14кгс/см2)), температура 197 °С) происходит нагрев раствора карбамида до 155-160 °С, разложение карбамата аммония и отгонка выделившихся аммиака, диоксида углерода и воды. Стриппер-дистиллятор представляет собой кожухотрубный теплообменник пленочного типа, в который сверху на распределительную тарелку подают раствор карбамида, а снизу - диоксид углерода в качестве стриппинг-агента. Диоксид углерода после 4-й ступе- ни компрессора поз. М-За, б давлением 4, 02 МПа и температурой 112 °С разделяется на Два потока: один поток направляется к холодильникам перед 5-й ступенью компрессора, второй поток дросселируется до давления 2, 4 МПа и с температурой 50-70 °С направляется в подогреватели диоксида углерода поз. T-3. В подогревателе Т-3 диоксид углерода нагревается паром P=0, 9-1, 1 МПа, до температуры 120-150 ˚ C и направляется в стриппер-дистиллятор поз. Т-8. Газы дистилляции из стрипперов-дистилляторов направляется в колонну дистилляции первой ступени поз. 7а где происходит частичная утилизация тепла и далее направляется в теплообменник рекуператор поз. 32а, где отдают тепло встречному потоку плава. Из теплообменников-рекуператоров поз. 32а газы дистилляции давлением 1, 57-176 МПа и температурой 115-125 °С поступают в теплообменник-барботёр поз. 9а. Основная часть диоксида углерода из газовой фазы поглощается в выносном теплообменнике барботёре поз. 9а раствором углеаммониевых солей, поступающих, из кубовой части промывной колонны. Тепло реакции образования углеаммониевых солей отводится оборотной водой, подаваемой в трубную часть. Слабый раствор углеаммонийных солей с массовой долей диоксида углерода 13-18 % из емкости постоянного напора поз. 284, насосами поз. 26 подается в нижнюю часть (в куб) промывной колонны. Неабсорбированные аммиак и диоксид углерода поступают в насадочную часть промывной колонны, где происходит дальнейшая очистка аммиака от диоксида углерода.

Снятие тепла реакции образования углеаммониевых солей и растворения аммиака в насадочной части осуществляется подачей жидкого аммиака на насадочную часть промывной колонны Орошение насадки производится аммиаком, сконденсировавшимся в первом по ходу конденсаторе поз. 14(1. 2. 3. 4). Тонкая очистка газового потока от диоксида углерода происходит в тарельчатом промывателе поз. 9б, в который подаётся аммиачная вода из абсорбера аммиака поз. 31. Температура в верхней части промывателя (не более 50 °С) поддерживается подачей жидкого аммиака в промыватель из конденсаторов поз. 14. Раствор углеаммониевых солей с массовой долей диоксида углерода 32-37 % из теплообменника - барботёра поз. 9а насосами поз. 11 подаётся в смеситель поз. 5 или вниз колонны синтеза поз. 6. Очищенная от диоксида углерода газообразная смесь аммиака, азота, кислорода, водорода и метана через сепараторы-промывателе поз. 9в которых происходит дополнительная отмывка аммиака от диоксида углерода и отделение капель жидкости, направляется в конденсаторы аммиака поз. 14 где за счет съема тепла оборотной водой, происходит конденсация аммиака.

Жидкий аммиак из конденсаторов поз. 14 (возвратный) используется для орошения промывной колонны, избыток аммиака направляется в танк жидкого аммиака поз. 15. Температура газов после третьего по ходу конденсатора поз. 14 не менее 24 °С

Смесь газов вместе с не сконденсировавшимся аммиаком из конденсатора поз. 14 по ходу поступает в абсорбер поз. 31 в верхнюю часть которого подается природный газ, являющийся флегматизатором водородно-воздушной газовой смеси. Таким образом поддерживается содержание горючих газов в смеси выше предела, который соответствует концентрационному пределу распространения пламени. Для безопасного обслуживания агрегатов. Природный газ подаётся под давлением 2, 65 Мпа. Орошение абсорбера поз. 31 производится соковым конденсатом или аммиачной водой, приготовленной в узле абсорбции. Подача амводы в емкости поз. 75 осуществляется насосами поз. 26. Амвода с массовой долей 40% из абсорбера поз. 31 поступает на орошение промывной колонны поз. 9. Газ, содержащий в своём составе азот, метан, кислород, водород и не поглощенный аммиак направляется для более тонкой очистки в абсорбер поз. 312.

1. 4. Характеристика основного оборудования

Краткая характеристика оборудования узла синтеза карбамида приведена в таблице 1.

Таблица 1

Краткая характеристика оборудования узла дистиляции карбамида.

| Наименование оборудования, номер позиции | Техническая характеристика |

| Ректификационная колонна поз 7а | Отгон избыточного аммиака из плава карбамида D=1600мм V=13, 5л H=8510мм Масса=1856кг Давление=1, 76 Мпа Температура= 160 °C |

| Стриппер дистиллятор поз. Т-8 | D=1200мм H=8150м Длинна труб = 4222мм D трубoк=25x2мм F=262м² Давление: межтрубное пространство=1, 4MПа, трубного пространство=1, 57-1, 76 MПa Tемпеpатуpа: межтрубное пространства Входа/Выхода- 197 / 197 ° C, трубное пространство Входа/Выхода=140/165 °C Среда: межтрубное пространство - пар водяной, конденсат, трубиое пространство- раствор карбамида, газыдистиляции. Macca 12460 kr |

| Компрессор диоксида углерода поз. 3(1, 2, 3) | Для сжатия диоксида углерода до рабочее давления синтеза, марка 4М-16-100/200; Объемный расход = 4800 м3/ч (при н. у. ); Давление нагнетания 19, 6 МПа; Электродвигатель: Напряжение = 6 кВ; Мощность = 1280 кВт. |

| Выносной теплообменник барботёр поз. 9а | Для снятия тепла реакции образования углеаммониевых солей. D = 1300 мм L = 7310 мм F = 380 м² Количество трубок = 874 штук Давление в трубном пространстве 0, 4 МПа ( 4, 1 кгс / см² ); в межтрубном пространстве 1, 76Мпа. Температура: в трубном пространстве: вход 38 ° С выход 48 °С в межтрубном пространстве: вход 125 ° C, выход 100 °C Среда: трубное пространство - раствор углеаммониевых солей, газы дистилляции; межтрубное пространство – оборотная вода. Масса = 10400 кг |

| Промывная колонна поз. 9 | Для очистки газообразного аммиака, идущего в конденсаторы, от диоксида углерода. Внутри насадка (кольца Рашига) из нержавеющей стали D = 1690 мм Н = 7070 мм Масса = 3882 кг Давление = 1, 96 МПа ( 20, 0 кгс / см² ) Температура - 100 °C |

| Тарельчатый промыватель поз. 9б | Для тонкой очистки газообразного аммиака от диоксида углерода, не поглощенного в промывной колонне D = 1400 мм H = 3975м V = 6, 6 м3 Масса = 3325 кг Температура 40-100 °C |

| Сепаратор-промыватель поз. 9в | D = 1200 мм H = 4170 мм V 4 м3 Среда: газообразный аммиак, раствор углеаммониевых солей, конденсат сокового пара Давление - 1, 57-1, 76 МПа ( 16, 0 - 18, 0 кгс / см² ) Темпера тура - 45-60 º С Форсунка: производительность - 200 кг / ч Угол распыления – 102-120º |

| Конденсатор аммиака поз. 14 | Конденсация газообразного аммиака Н = 7670 мм D = 1000 мм L - 6000 мм F - 400 м² Количество = 782 штук D = 25х2 мм Масса = 9445 кг Давление в трубном пространстве = 0, 39 МПа ( 4, 0 кгс / см² ) в межтрубном пространстве = 2, 45 МПа ( 25, 0 кгс / см² ) Температура: в трубном пространстве = 25 °C межтрубном пространстве = 60 ° C |

| Абсорбер Аммиака поз. 31 | Получение амводы. D колонны = 500мм H=3100мм Количество трубок= 694 штук Масса=4740кг Давление рабочее= 1, 76Мпа Температура в аппарате 40 °C, В трубной части 28-35 °C |

Таблица 2

Параметры технологического процесса по всем точкам контроля на узле синтеза карбамида.

| Номер позиции | Контролируемый параметр | Единицы измерения | Нормы и технические показатели, установка сигнализации и блокировок | Частота и способ контроля |

| Ректификационная колонна Поз. 7а | Температура плава | °С | 130-140°С | Непрерыв- ная регистрация на ЦПУ, запись в рапорте 1 раз в 3 часа |

| Стриппер дистилятор поз. Т-8 | Температура: -Раствора карбамида на входе | °С | 130-140 | Непрерыв- ная регистрация на ЦПУ, запись в рапорте 1 раз в час |

| -Раствора карбамида на выходе | °С | 130-140 | ||

| -Газов дистилляции на выхоже | °С | 130-140 | ||

| -Диоксида углерода входе | °С | 140-150 | ||

| -Насыщенного пара на входе | °С | 190-200 | ||

| Давление -Газов дистилляции выход | МПа | 1, 57-1, 76 | Непрерыв- ная регистрация на ЦПУ, запись в рапорте 1 раз в час | |

| Насыщенный пар на выходе | МПа | 1, 3-1, 4 | ||

| Расход: -Диоксид углерода на входе | 250-480 | Непрерыв- ная регистрация на ЦПУ, запись в рапорте 1 раз в час | ||

| -Насыщенный пар на входе | Тн. /час | 130-15 | ||

| -Уровень раствора карбамида | % | 20-80 | ||

| Состав раствора: -массовая доля аммиака | % | 6, 5-7 | Один раз в 2 месяца титриметр- ический метод | |

| -Массовая доля карбамида | % | 58-61 | ||

| -Массовая доля диоксида углерода | % | 2-3, 5 | ||

| -Массовая доля биурета | % | Не нормируется | ||

| Промывная колонна поз. 9 | Температура: -верх насадки | °С | Не более 50 | Непрерывная регистрация на ЦПУ |

| -середина насадки | °С | 60-80 | запись в журнал 1 раз в 2 часа | |

| -кубовая часть | °С | 80-100 | ||

| Газообразный аммиак на выходе из промывателя | °С | Не более 50 | ||

| Содержание диоксида углерода в возвратном аммиаке | % | Не более 0, 02 | 1 раз в неделю | |

| Давление | Мпа | 1, 57-1, 76 | Непрерыв- ная регистрация на ЦПУ, запись в рапорте 1 раз в час | |

| Выносной теплообменник барботёр поз. 9а | Температура | °С | 80-100 | Непрерыв- ная регистрация |

| Уровень | % | 50-80 | на ЦПУ, запись в рапорте 1 раз в час | |

| Подогреватель аммиака поз. 14 | Температура | °С | 70-90 | Непрерыв- ная регистрация на ЦПУ |

| Давление: - В межтрубном пространстве | МПа | 1, 57-1, 76 | По местному манометру при обходе | |

| - в трубном пространстве | МПа | 0, 24-0, 29 | Непрерыв- ная регистрация на ЦПУ, запись в рапорте 1 раз в час |

1. 5. Регулирование технологического процесса, нарушение работы режима, причины, меры устранения

Ведение технологического режима:

-Техник-технолог проводит контроль состояния воздушной среды на всех отметках отделения синтеза и дистилляции (корп. 822) согласно графику аналитического контроля. Результаты анализа заносятся в журнал результатов анализов воздушной среды цеха карбамида.

-Техник-технолог проводит аналитический контроль состояния воздушной среды в аппаратах во время проведения ремонтных работ по требованию ответственного за проведение работ. Результаты анализа заносятся в наряд-допуск на проведение ремонтных работ и в журнал контроля воздушной среды.

-Контроль воздушной среды, проводимы аппаратчиком синтеза.

Во время работы аппаратчик обязан:

- Производить ежедневное техническое обслуживание оборудования, закрепленного за рабочим местом.

-Выполнять задания за смену, установленные распоряжением по цеху.

-Аккуратно, своевременно, без помарок и перечеркивания заполнять рапорт.

-Обслуживание рабочего места производить при достаточной освещенности и исправной вентиляции.

-Оборудование, изоляцию содержать в исправном состоянии и ремонтировать в соответствии с системой планово-предупредительного ремонта.

-Соблюдать правила перемещения в помещении и на территории производства, пользоваться только установленными проходами, лестничными маршами, площадками.

-Применять необходимые для безопасной работы исправное оборудование, инструмент, приспособления. Использовать их только для тех работ, для которых они предназначены.

-Не допускать к работе необученных и посторонних лиц.

-Эксплуатировать только исправное оборудование, оснащенное необходимыми и исправными средствами КИПиА, АТБ и ПАЗ, исправной запорной и регулирующей арматурой, и предохранительными устройствами.

-При обнаружении неисправностей оборудования, отклонения от НТР, немедленно сообщать начальнику смены, принять меры для устранения.

Межцеховые трубопроводы на внутризаводских эстакадах:

-проводить наружный осмотр, проверять состояние изоляции, сварных швов, фланцевых соединений, опор, компенсаторов, дренажных устройств, запорной арматуры и теплоспутников.

2. ПРАКТИЧЕСКАЯ ЧАСТЬ

В настоящее время карбамид находит все более широкое применение в различных отраслях народного хозяйства. В промышленности карбамид используется для получения карбамидо-формальдегидных смол, для удаления парафинов из моторных топлив, синтеза лекарственных препаратов, как добавка для уменьшения выделения оксидов азота при азотнокислом разложении апатита в производстве азофоски и в других направлениях.

Поскольку реакция образования карбамида является обратимой, плав синтеза представляет собой сложную систему, состоящую из карбамида, карбамата аммония, аммиака, диоксида углерода и воды. Для выделения карбамида плав после синтеза подвергается дистилляции, в процессе которой из реакционной смеси удаляются вода и непрореагировавшие исходные компоненты с одновременным разложением аммонийных солей.

Современное производство карбамида осуществляется по схемам с полным жидкостным рециклом и стриппинг-процессом. Сущность заключается в том, что разложение карбамата аммония осуществляется непосредственно в плаве за счет продувки диоксидом углерода. Использование стриппинг-процесса позволяет создать технологические установки большой единичной мощности.

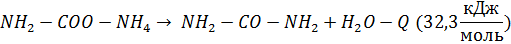

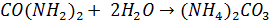

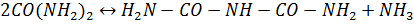

В процессе дистилляции и выпарки происходит частичный гидролиз карбамида (в растворе при температуре выше 80℃ ) и его трансформация с образованием биурета (в плаве при температуре выше 130℃ ):

Из этого можно сделать вывод, что именно процесс дистилляции и выпаривания карбамида является причиной образования биурета в растворе. При увеличении температуры ускоряется разложение мочевины и возрастает концентрация биурета в растворе. Реакция термического разложения мочевины интенсивно происходит при пониженном давлении и/или при удалении аммиака. Высокое давление, высокая концентрация аммиака и относительно низкая температура препятствуют образованию биурета.

Биурет в концентрациях более 3% угнетает развитие растений, поэтому его содержание в промышленном продукте для растениеводства строго нормируется и согласно ГОСТ 2081-2010 не должно превышать 1, 5%.

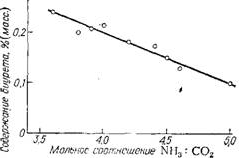

В процессе дистилляции раствора карбамида, полученного после стадии синтеза, происходит накопление биурета. При высоких давлениях и в присутствии большого избытка аммиака количество образующегося биурета крайне незначительно, поскольку это смещает равновесие реакции в левую часть по принципу Ле-Шателье. Зависимость содержания биурета от мольного соотношения аммиака к диоксиду углерода поступающих в колонну синтеза отображена на рисунке 1.

Рисунок 1. Зависимость содержания биуреты в плаве после синтеза от мольного соотношения

Интенсивное образование биурета происходит при дистилляции плава, когда содержание аммиака в нем снижается.

Содержание биурета возрастает как с увеличением концентрации плава, так и с увеличением времени нахождения плава при повышенных температурах. Поэтому выпаривание раствора стараются проводить при относительно низкой температуре, что позволяет уменьшить содержание биурета в плаве.

Также отмечается, что количество образующегося биурета зависит от нагрузки на агрегат. Данная зависимость отображена на рисунке

Рисунок: Зависимость степени накопления биурета на стадиях синтеза (1), дистилляции I (2) и II ступени (3) от нагрузки агрегата

3. ОХРАНА ТРУДА

Основные условия, обеспечивающие пожарную безопасность, заключаются в соблюдении норм технологического режима, правил внутреннего распорядка в цехе, строгом соблюдении противопожарного режима и выполнении «Правил противопожарного режима РФ», от 25. 04. 2012 г.

Территорию цеха необходимо содержать в чистоте. Не допускать загрязнения ее горючими жидкостями, мусором и отходами производства. Отходы производства, не подлежащие утилизации, мусор, опавшие листья, сухую траву следует регулярно убирать и вывозить с территории цеха.

Легковоспламеняющиеся жидкости, обтирочные материалы, смазочные масла, керосин следует хранить в закрытой таре, в специально отведенных местах и в количествах, не превышающих допустимые нормы.

Во всех помещениях цеха устанавливаются внутренние пожарные краны, на территории цеха-пожарные гидранты.

Все производственные, вспомогательные и административно-бытовые помещения должны быть обеспечены первичными средствами пожаротушения (огнетушителями, ящиками с песком, асбестовыми полотнами). Места установки первичных средств пожаротушения, их состав должны быть согласованы с местной пожарной охраной.

К средствам пожаротушения должен быть обеспечен свободный доступ. Они должны содержаться в исправном состоянии и не должны использоваться не по назначению.

При возникновении пожара необходимо аварийно отключить приточно-вытяжную вентиляцию, по телефону 01 или пожарному извещателю вызвать пожарную часть, одновременно принять меры по ограничению распространения огня, ликвидации пожара первичными средствами пожаротушения, эвакуации людей. Обеспечить встречу пожарных машин и действовать согласно плану локализации аварийных ситуаций.

При загорании электропроводки следует ее обесточить и тушить углекислотным огнетушителем, песком, с помощью асбестового полотна. Тушить электропроводку водой и воздушно-пенным огнетушителем запрещается.

На территории производства карбамида и в рабочих помещениях курение запрещается.

Опасность механических травм:

При нарушениях правил эксплуатации и ремонта движущихся частей оборудования и механизмов (компрессоров, насосов, вентиляторов, грузопассажирского лифта, ленточных конвейеров и элеваторов, шпиля транспортного, станков и приспособлений для ремонта в мастерских служб механиков, КИПиА, электрослужбы, электрокар и других транспортных средств), правил проведения такелажных, ремонтных, погрузочно-разгрузочных и земляных работ, правил безопасной работы на высоте и при неисправности площадок для обслуживания оборудования и арматуры, площадок для перехода через конвейеры, а также лестничных маршей зданий и сооружений производства, неудовлетворительном состоянии территории и помещений возможны механические травмы обслуживающего персонала.

Требования для исключения получения механических травм:

При обслуживании и ремонте оборудования и механизмов, производстве опасных работ соблюдать требования инструкций, разработанных в установленном порядке для этих работ.

Для предупреждения несчастных случаев должны быть установлены ограждения движущихся частей механизмов, монтажных проемов, коньков крыш.

Запрещается пускать механизмы и машинное оборудование при снятых ограждениях.

В труднодоступных местах для обслуживания арматуры и оборудования предусмотреть площадки и лестницы, обеспеченные специальными ограждениями.

Не допускать работу электродвигателей без защитного кожуха крыльчатки, соединительная муфта должна быть ограждена.

Не допускать неисправностей лестничных маршей, площадок обслуживания и переходных мостиков.

При ремонтных работах следует пользоваться только исправным инструментом.

При необходимости следует применять средства индивидуальной защиты.

Смазка и ремонт вращающихся и движущихся механизмов запрещается.

Запрещается подтягивание болтов на фланцевых соединениях трубопроводов и аппаратов, находящихся под давлением.

Запрещается проводить открытие и закрытие арматуры с помощью рычагов.

В зимнее время территорию цеха убирать от снега, исключать ее обледенения и посыпать песком.

Опасность электротравм:

При нарушениях правил безопасности эксплуатации установок потребителей возможна опасность электротравм обслуживающего персонала.

Требования для исключения электротравм:

Устройство, монтаж, обслуживание и ремонт электроустановок должны соответствовать требованиям Правил устройства электроустановок, Правил эксплуатации электроустановок потребителей и Межотраслевых правил по охране труда (правила безопасности) при эксплуатации электроустановок.

Рабочее заземление электрооборудования должно быть выполнено в соответствии с требованиями Правил устройства электроустановок.

Не допускать эксплуатацию электрооборудования с незакрепленными и оголенными электропроводами и силовым оборудованием.

Не допускать эксплуатацию открытых подстанций.

Правила работы и требования охраны труда по окончании работы.

Аппаратчик синтеза карбамида, сдающий смену, обязан подготовить рабочее место к сдаче, для чего:

- проверить состояние оборудования, технологического режима, работу приборов КИПиА;

- убрать рабочее место, при уборке рабочего места не допускать попадания готовой продукции, полупродуктов и отходов производства в стоки.

Дать полную информацию аппаратчик синтеза карбамида, принимающему смену, о состоянии работающего, ремонтируемого оборудования, обо всех неполадках в течение смены.

После того, как техник-технолог, принимающий смену, доложит начальнику смены, что он принял смену и распишется в рапорте техника-технолога, смена считается принятой.

Прием-сдача смены при аварийной ситуации не разрешается до локализации аварийной ситуации или устранения неполадок и особого указания начальника смены.

Ответственность за работу оборудования в период приема-сдачи смены несет техник-технолог, сдающий смену.

За все дефекты, выявленные после приема смены, ответственность несет техник-технолог, принимающий смену.

Запрещается сдача смены техник-технолог, находящемуся в состоянии алкогольного, наркотического или иного токсического опьянения, в болезненном состоянии, а также при отсутствии у сменщика необходимых средств индивидуальной защиты. В этом случае необходимо доложить начальнику смены и действовать по его указанию.

Правила работы и требования охраны труда в аварийных ситуациях. При аварийных ситуациях прекращать работу и действовать в соответствии с Планом ликвидации и локализации аварийных ситуаций цеха карбамида № 5-2.

Незамедлительно поставить в известность своего непосредственного руководителя или в установленном порядке других должностных лиц об аварии или инциденте на опасном производственном объекте.

При возникновении пожара необходимо отключить приточно-вытяжную вентиляцию, по телефону 01 или пожарному извещателю вызвать пожарную часть, одновременно принять меры по ограничению распространения огня, ликвидации пожара первичными средствами пожаротушения.

Для оповещения работающих в цехе о создавшемся аварийном положении подать сигнал сирены с ЦПУ.

Порядок оповещения работающих по кодовой сигнализации:

- авария - длинный сигнал сиреной в течение 1- 2 минут;

- аварийное состояние - один короткий и один длинный сигналы сиреной;

- срочный вызов начальника смены - три коротких сигнала сиреной.

При разрыве коммуникаций с выделением газа:

-Обслуживающий персонал надевает защитные средства и по указанию начальника смены покидает рабочее место.

-Немедленно вызываются представители газоспасательной службы, с помощью которых ликвидируется источник загазованности или, если это невозможно, производится остановка агрегата с прекращением подачи диоксида углерода, углеаммонийных солей, аммиака в колонну синтеза и промывкой всей системы с целью быстрого удаления из нее аммиака.

При возникновении пожара необходимо:

-Согласно плану локализации аварийных ситуаций по цеху вывести людей в безопасное место, оповестить диспетчера ОАО «Акрон» и начальника цеха, вызвать пожарную команду и газоспасателей, выключить приточную вентиляцию.

-Не дожидаясь прибытия пожарной команды приступить к тушению пожара первичными средствами.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4. 1. Себестоимость

При любом производственном процессе появляются расходы – энергетические, трудовые, земельные, финансовые, транспортные и пр. Говоря простым языком, все они и определяют начальную цену продукта.

Себестоимость товара, работ или услуг – это все затраты предприятия, выраженные в денежном эквиваленте, направленные на изготовление партий, деятельность завода и реализацию.

Данный показатель объединяет и производственную, и хозяйственную, и коммерческую деятельность компании. Два основных параметра, которые напрямую зависят него, – это розничная/оптовая цена изделия, а также рентабельность всего бизнеса.

Издержки бывают разных видов, этим и определяется и способ расчета себестоимости. Себестоимость товара включает в себя затраты на:

· обслуживание цеха, производственных и бытовых помещений, офисов;

· весь цикл производства – это закупка и проведение проб сырья, его транспортировка, разработка технологий изготовления (чертежи и пр. ), поддержание в должном состоянии станков и оснащение инструментами;

· электрическую энергию, воду, газ и другие коммунальные ресурсы, которые требуются не только для выпуска, но и для комфортной работы сотрудников;

· заработную плату штатных и нештатных единиц, причем для расчета важно, где задействованы сотрудники – в административной или цеховой работе;

· хранение – обслуживание складских помещений, аренда склада;

· доставку – можно сотрудничать с транспортными компаниями или иметь собственный автопарк, во втором случае добавляются затраты на топливо, а также на запасные детали, ремонт, общую амортизацию транспорта;

· маркетинговые издержки – в них входят различные рекламные акции, презентации и прочие средства.

В зависимости от того, из чего складывается себестоимость при конкретном расчете, зависит вид данного показателя. Наиболее часто используют понятие полных издержек, то есть берется во внимание все возможные затраченные финансовые ресурсы на производство и реализацию. Но если нужно выделить какой-либо отдельный компонент понятия, то приведенный выше список может быть включен при калькуляции не полностью.

Себестоимость может быть определена не только у товаров, но и у услуг. Однако для последних точный расчет будет более сложным, поскольку тяжело адекватно дать финансовый эквивалент труду. Можно ориентироваться только на конкурентов и ситуацию на рынке. С материальными вещами все намного проще – есть конкретная цена сырья, стоимость электроэнергии и киловатты потребления, накладные и сметы.

Чтобы определить полную себестоимость, нужно сложить все затраты на производство и реализацию (и прямые, и косвенные) за временной промежуток (предположим, месяц), а затем поделить полученное значение на количество товаров в штуках.

Себестоимость продукции, товара в производстве состоит из:

Экономисты выделяют четыре основные категории, это:

· Материальная составляющая, кроме возвратных отходов. В них входит приобретение сырья и расходных материалов, комплектующих и полуфабрикатов, стоимость услуг и работ, осуществляемых наемным трудом, например, контракт с подрядчиком, а также энергия и другие ресурсы, расходуемые на производство.

· Оплата труда сотрудников – учитываются и штатные и нештатные единицы, занятые в административных, коммерческих и производственных процессах. В эту же категорию причисляются отпускные, больничные, декретные выплаты, а также премии.

· Социальные отчисления, то есть деньги, отчисленные в ПФРФ, страховую компанию и налоговую инспекцию.

· Амортизация основных фондов. Это потенциальные затраты, которые определяются за износ станков, за разрушение зданий и прочих объектов длительного использования. Эта сумма указывается для полного восстановления активов.

Важно, что при подсчете с/с товара выбираются определенные калькуляционные статьи. Они могут включаться все или частично, от этого будет зависеть разновидность показателя.

Виды себестоимости:

Иногда предприниматель хочет проконтролировать какую-либо определенную сферу деятельности своей фирмы. Тогда ему нужно произвести частичный расчет. Он должен знать, что есть разные классификации.

· Полная, она же средняя. При ее расчете берутся все издержки – и на сырье, и на транспортировку и реализацию, и на хозяйственную и административную части. Поэтому показатель на все изделия получается достаточно усредненный.

· Предельная. Непосредственная связана с количественным показателем и зависит от того, сколько единиц произведено. Она подходит для того, чтобы определять, нужно ли расширение, увеличение мощностей или это будет невыгодно.

Более распространенной и часто применяемой является такая классификация:

· Цеховая себестоимость продукции зависит от всех выплат, которые направлены на обеспечение работы цеха, на изготовление товарных единиц.

· Производственная – к предыдущей категории суммируются целевые и общие издержки.

· Полная– наиболее часто вычисляется именно она, поскольку она включает дополнительно к производству коммерческие траты, то есть те, что уходят на реализацию – упаковочный материал, реклама, работа маркетологов и менеджеров, реклама.

· Непрямая, она же общехозяйственная – в основном это те материальные ресурсы, которые ушли на оплату управленческого звена и их деятельность.

Третья классификация основана на разнице в идеальной ситуации затрат и реальной. Согласно ей, показатель бывает:

· Нормативным. Есть определенные нормы – сколько должно быть изготовлено товаров, по какой цене, в каких условиях. Обычно такого никогда не достигается, поскольку есть форс-мажор – это различные забастовки рабочих, изменение закупочных цен сырья, смена поставщика и так далее.

· Фактическая себестоимость продукции и услуг отражает настоящее положение дел. В зависимости от того, в какую сторону норма и факт расходятся, можно говорить о перерасходе или об экономии.

Структура себестоимости:

Данный показатель структурируют по статьям калькуляции, их используют для вычислений. Вот какие бывают структурные единицы:

· Сырье и материалы, полуфабрикаты и прочие элементы, необходимые для изготовления партии.

· Топливо, электроэнергия, вода и иные коммунальные и энергетические ресурсы.

· Амортизация техники, здания + затраты на ремонт и регулярное техобслуживание.

· Заработная плата штатных единиц.

· Дополнительные денежные начисления сотрудникам, например, премии.

· Социальные отчисления в ПФР, ФНС и СК.

· ФОТ (фонд оплаты труда) сотрудников, траты на реализацию и транспортировку.

· Командировки работников, их участие в различных образовательных процессах, конференциях, обменных программах.

· Оплата услуг и работ от сторонних компаний, например, заказ в аутсорсинговых фирмах.

· Содержание разных административных единиц.

Часто, говоря о структуре, упоминают включение (или отказ от вовлечения данной статьи) общепроизводственных затрат. К ним обычно относят зарплату администраторов, директоров, штатных бухгалтеров и юристов, охранников, а также других лиц, которые не связаны непосредственно с производственным процессом. Сюда же относят амортизацию помещений, командировочные издержки и оплаты различных курсов подготовки для специалистов.

4. 2. Классификация затрат

Классификация затрат – это группировка по определенным признакам, которая обеспечивает точность и унификацию расчетов. Классификацию затрат проводят по следующим признакам: по принципу экономической однородности (экономическому содержанию); по целевому назначению; по методу включения в себестоимость конкретных товаров; по степени зависимости от объема производства; по месту возникновения; по видам продукции (работ, услуг).

По экономическому содержанию

Затраты на производство группируются по следующим элементам:

- материальные затраты (за вычетом возвратных отходов);

- затраты на оплату труда;

- отчисления на социальные нужды;

- амортизация основных фондов;

- прочие затраты.

Калькуляция себестоимости цеха карбамида предоставлена в таблице 5.

Таблица 5

Калькуляция себестоимости цеха карбамида

| Наименование | Ед. изм. | Расход | Структура, % | |||||

| на всю выработку | на единицу |

| ||||||

| кол-во | цена | сумма | кол-во | сумма | ||||

| П. /Ф собственного производства | ||||||||

|

| Углекислый газ | 27, 71тн | 3, 00 | 102, 5 | 0, 82 | 2, 46 | ||

| Аммиак | тн | 920, 00 | 0, 6 | 552, 00 | ||||

| Азотная кислота | тн | 420, 00 | 0, 02 | 10, 08 | ||||

| Азот технологический | тм3 | 0, 00 | 0, 00 | |||||

| Воздух технологический | тм3 | 312, 5 | 249, 92 | 78, 1 | 0, 01 | 3, 12 | ||

| Итого | 14232, 6 | 567, 66 | 27, 71 | |||||

| Раствор аммиачной селитры | тн | - | 654, 98 | - 506, 3 | - 0, 03 | - 20, 25 |

| |

| Побочные продукты | тн | -250 | 280, 00 | -70 | - 0, 01 | - 2, 80 | ||

| Всего | 576, 3 | 23, 05 | 1, 12 | |||||

| Топливо и энергия |

| |||||||

| Пар 11 | гкал | 200, 00 | 1, 35 | 270, 00 | ||||

| Пар 27 | гкал | 180, 00 | 0, 33 | 59, 40 | ||||

| Вода оборотная | тм3 | 600, 00 | 0, 22 | 132, 00 | ||||

| Электроэнергия | ТкВ | 850, 00 | 3612, 5 | 0, 17 | 144, 50 | |||

| Природный газ | тм3 | 880, 00 | 0, 01 | 13, 20 | ||||

| Итого | 15477, 5 | 619, 10 | 30, 14 | |||||

| Основная заработная плата | т. р. | 292, 5 | 750, 000 | 30, 00 | 0, 57 | |||

| Начисления на заработную плату | т. р. | 292, 500 | 11, 70 | 5, 36 | ||||

| РСЭО | т. р. | 110, 00 | 2, 43 | |||||

| Цеховые расходы | т. р. | 50, 00 | 0, 54 | |||||

| Прочие расходы | т. р. | 5317, 5 | 11, 00 | 10, 35 | ||||

| Итого условно-постоянные расходы | т. р. | 212, 70 | 0, 29 | |||||

| Общехозяйские расходы | т. р. | 11082, 85 | 443. 31 | 21, 58 | ||||

| Коммерческие расходы | т. р. | 1100, 85 | 44, 03 | 2, 14 | ||||

| Затраты на оборудования вагонов | т. р. | 2, 8 | 0, 11 | |||||

| Полная себестоимость | т. р. | 51352, 5 | 1825, 73 | 99, 99 | ||||

4. 3. Пути снижения себестоимости

Основные пути снижения себестоимости продукции:

1. Снижение материалоемкости продукции за счет пересмотра норм расхода по основным направлениям затрат. Снижение норм приводит к снижению общих затрат на материалы, их транспортировку, хранение; сокращается численность работников по работе с материалами (учетчики, кладовщики)

2. Снижение трудоемкости выполняемых работ. В результате сокращается численность основных рабочих, что является предпосылкой сокращения накладных расходов, рассчитываемых от их заработной платы.

3. Снижение накладных расходов за счет сокращения управленческого персонала; ликвидации или передачи в аренду неиспользуемых фондов предприятия; оптимизации обслуживающих процессов (системы внутрипроизводственных перевозок, планово-предупредительных ремонтов)

4. Повышение квалификации персонала за счет организации подготовки и переподготовки кадров. Это позволит сократить потери от брака, некачественного управленческого решения, повысить производительность труда.

При снижении себестоимости продукции предприниматель достигает ряд целей:

- Организация производства конкурентоспособной продукции с меньшими издержками по более низкой цене;

- Владение качественной и реальной информацией о себестоимости различных видов продукции и их позициях на рынке сравнительно с другими производителями;

- Иметь возможности и резервы при использовании гибкого ценообразования;

- Обеспечить себя объективными данными при составлении бюджета предприятия;

- Иметь возможность оценивать деятельность каждого элемента предприятия относительно финансовых аспектов;

- Повысить скорость принятия конкретных и эффективных решений менеджерами (управленческим персоналом) предприятия.

ЗАКЛЮЧЕНИЕ

В ходе прохождения производственной практики, сбора материала для подготовки и написания выпускной квалификационной работы реализованы следующие задачи:

-определены актуальность выбранной темы, цель и задачи по выполнению работы;

-дана общая характеристика производства;

-рассмотрены физико-химические основы технологического процесса;

-выполнено описание технологической схемы;

-дана характеристика основного технологического оборудования;

-освещены вопросы регулирования процессом;

-рассмотрены нормы технологического режима, аналитический контроль процесса сырья до готового продукта;

-большое внимание уделено вопросам охраны труда;

На основании проведённой работы по выполнению данной ВКР можно сделать выводы о значимости и роли аппаратчика синтеза карбамида в производственном процессе по регулированию технологического режима стриппере-дистиляторе.

Техник-технолог должен грамотно вести технологический процесс в соответствии с регламентом и инструкциями, уметь быстро оценивать обстановку и оперативно действовать при нестандартной ситуации, находить и исправлять неполадки в технологическом процессе, работе оборудования и приборов, уметь пользоваться средствами индивидуальной и коллективной защиты, оказывать первую доврачебную помощь пострадавшим на производстве. Только после того, как освоит всё выше перечисленное, он становится квалифицированным и востребованным. На рабочем месте техника-технолог могут работать лица не моложе 18 лет с образованием не ниже среднего, имеющие профессиональную подготовку соответствующую данному рабочему месту, прошедшие медицинское освидетельствование с положительным заключением, инструктажи, обучение и проверку знаний по рабочему месту и охране труда в квалификационной комиссии цеха карбамида на допуск к самостоятельной работе.

СПИСОК ЛИТЕРАТУРЫ

1. Технологический регламент производства карбамида: -ПАО «Акрон», 2018.

2. Информационно-технический справочник по наилучшим доступным технологиям (ИТС 2-2019): – М.: Бюро НДТ, 2019. – 825 с.

3. Касаткин А. Г. Основные процессы и аппараты химической технологии. -М: Химия, 2005-753 с.

4. Развитие химической науки /Под ред. Жаворонковой Н. Г. -М.: Иваново, 2006. - 168 с.

5. Бесков В. С. Общая химическая технология. М.: Академкнига, 2006. – 452 с.

6. Клещев, Н. Ф. Аналитический контроль в основной химической промышленности / Н. Ф. Клещев, Т. Д. Костыркина, Г. С. Бескова, и др.. - М.: Химия, 2015. - 272 c.

7. Основы проектирования химических производств: Учебник для ВУЗов / Под ред. А. И. Михайличенко. - М.: ИКЦ «Академкнига», 2005. - 332 с.

8. Безопасность труда в химической промышленности: учебное пособие для вузов / Л. К. Маринина, А. Я. Васин, Н. И. Торопов и др.; Под ред. Л. К. Марининой. - Москва: ИЦ " Академия", 2006. -526с.

9. Экономика химической промышленности / Под ред. В. Д. Якобсона. - М.: Высшая школа, 2007 - 350 с.

10. Кутепов А. М., Бондарева Т. И., Беренгартен М. Г. Общая химическая технология. - М.: Высшая школа, 1990. - 520с.

11. Голубятников В. П. - Автоматизация систем управления физико-технологическими процессами. - М.: Высш. шк., 1989. - 358 с.

12. Айнштейн В. Г. Общий курс процессов и аппаратов химической технологии, кн. 2. - М., Химия, 2002, 872 стр.

13. Калекин В. С. Процессы и аппараты химической технологии: Гидромеханические и тепловые процессы: Учеб. пособие. В 2 ч. – Омск: Изд-во ОмГТУ, 2006. Ч. 1. – 212 с.

14. Дытнерский Ю. И. Процессы и аппараты химической технологии. Часть 2. Массообменные процессы и аппараты. -М.: Химия, 1995 г. - 368с.

15. Экономика химической промышленности/ под ред. Клименко В. Л. - Л: 1990. - 288с.

16. Богомолова, И. В. Неорганическая химия: Учебное пособие / И. В. Богомолова. - М.: Альфа-М, НИЦ ИНФРА-М, 2016. - 336 c.

17. Бабкина, С. С. Общая и неорганическая химия. Лабораторный практикум: Учебное пособие для бакалавров и специалистов / С. С. Бабкина, Р. И. Росин, Л. Д. Томина. - М.: Юрайт, 2016. - 481 c.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|