- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Трещино- стойкость, МПа м12

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ

Типы полимерных структур

|

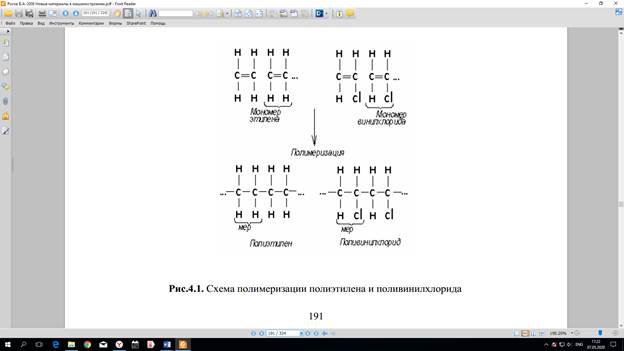

Полимерами называются высокомолекулярные химические соединения, состоящие из многочисленных маломолекулярных звеньев (мономеров) одинакового строения. Макромолекулы представляют собой длинные цепи из мономеров, что определяет их большую гибкость. Отдельные атомы в мономерах соединены между собой довольно прочными ковалентными химическими связями. Между макромолекулами полимеров действуют значительно более слабые физические связи. Например, мономеры этилена С2Н4 или хлорвинила С2Н3С1 после разрыва двойных ковалентных связей и образования одинарных молекул (меров) создают цепь из мономеров, т. е. полимеры, которые называются соответственно полиэтилен и поливинилхлорид. . Различают природные и искусственные (или синтетические) полимеры. К полимерам, встречающимся в природе, относятся натуральный каучук, целлюлоза, слюда, асбест, шерсть и т. д. Однако ведущее место занимают синтетические полимеры, получаемые в процессе химического синтеза из низкомолекулярных соединений. Например, мономеры этилена С2Н4 или хлорвинила С2Н3С1 после разрыва двойных ковалентных связей и образования одинарных молекул (меров) создают цепь из мономеров, т. е. полимеры, которые называются соответственно полиэтилен и поливинилхлорид (рис. 4. 1).

|

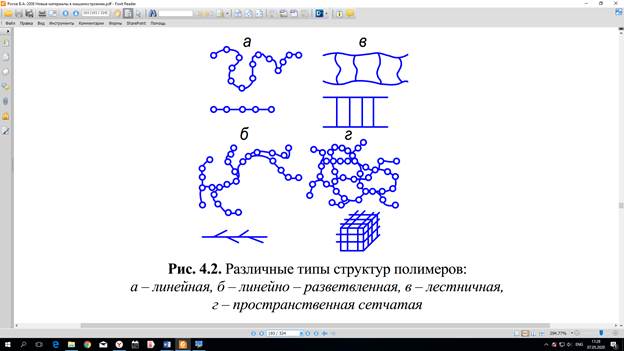

Своеобразие свойств полимеров обусловлено их структурой. Различают следующие типы полимерных структур: линейную, линейно-разветвленную, лестничную и пространственную с громоздкими молекулярными группами и специфически ми гео метрическими построениями (рис. 4. 2).

Полимеры имеют высокую стойкость в таких средах, как щелочи и концентрированные кислоты. В отличие от металлов, они не подвержены электрохимической коррозии. С увеличением молекулярной массы снижается растворимость полимеров в растворителях органического происхождения. Полимеры с пространственной структурой практически не подвержены действию органических растворителей.

Большинство полимеров является диэлектриками. Полимеры в основном относятся к немагнитным веществам. Из всех применяемых конструкционных материалов полимеры имеют наименьшую теплопроводность и наибольшие теплоемкости и тепловую усадку. Тепловая усадка полимеров примерно в 10-20 раз больше, чем металлов. Причиной потери герметичности уплотнительными узлами при низких температурах является стеклование резины и резкое различие коэффициентов расширения металла и резины в за- стеклованном состоянии.

Сравнительные характеристики важнейших полимеров представлены в табл. 4. 1.

| Полимер | Плот ность, г/см3 | Е, (20оС) ГПа | СТВ, МПа |

Трещино- стойкость, МПа м12 | Полное удлинение S, % | сТ , о О | |

| Термопластичные | |||||||

| Полиэтилен (малой плотности) | 0, 92 | 0, 15-0, 24 | 7-17 | 1-2 | 90-800 | ||

| Полиэтилен (высокой плотности) | 0, 96 | 0, 55-1, 0 | 20-37 | 2-5 | 15-100 | ||

| Поливинилхлорид | 1, 39 | 2, 4-3, 0 | 40-60 | 2, 4 | 2-30 | ||

| Полипропилен | 0, 9 | 1, 2-1, 7 | 50-70 | 3, 5 | 10-700 | -20 | |

| Полистирол | 1, 06 | 3, 0-3, 3 | 35-68 | 1-2 | |||

| Полиамид | 1, 14 | 2, 0-3, 5 | 60-110 | 3-5 | |||

| Термореактивные | |||||||

| Фенол-формальдегидная смола | 1, 4 | 35-55 | - | - | |||

| Полиэстер | - | 1, 3-4, 5 | 45-85 | 0, 5 | |||

| Эпоксидная смола | 1, 6 | 2, 1-5, 5 | 40-85 | 0, 6-1, 0 | |||

Пластические массы

Пластмассы - это синтетические материалы, получаемые на основе органических и элементоорганических полимеров. Свойства пластмасс определяются свойствами полимеров, составляющих их основу.

Пластмассы состоят из нескольких компонентов: связующего вещества, наполнителя, пластификатора и др. Обязательным компонентом является связующее вещество. Такие простые пластмассы, как полиэтилен, вообще состоят из одного связующего вещества.

Наполнителями служат твердые материалы органического и неорганического происхождения. Они придают пластмассам прочность, твердость, теплостойкость, а также некоторые специальные свойства, например антифрикционные или, наоборот, фрикционные. Кроме того, наполнители снимают усадку при прессовании.

Пластификаторы представляют собой нелетучие жидкости с низкой температурой замерзания. Растворяясь в полимере, пластификаторы повышают его способность к пластической деформации. Их вводят для расширения температурной области высокоэластического состояния, снижают жесткость пластмасс и температуру хрупкости.

В качестве пластификатора применяют сложные эфиры, низкомолекулярные полимеры и др. Пластификаторы должны оставаться стабильными в условиях эксплуатации. Их наличие улучшает морозостойкость и огнестойкость пластмасс.

В состав пластмасс могут также входить стабилизаторы, отвердители, красители и другие вещества.

Стабилизаторы вводят в пластмассы для повышения долговечности. Светостабилизаторы предотвращают фотоокисление, а антиокислители - термоокислительные реакции.

Отвердители изменяют структуру полимеров, влияя на свойства пластмасс. Чаще использует отвердители, ускоряющие полимеризацию. К ним относятся оксиды некоторых металлов, уротропин и др.

Специальные химические добавки вводят с различными целями; например, сильные органические яды-фунгициды - для предохранения пластмасс от плесени и поедания насекомыми в условиях тропиков.

Смазывающие вещества (стеарин, олеиновая кислота) применяют для предотвращения прилипания пластмассы к оборудованию при производстве и эксплуатации изделий.

Красители и пигменты придают желаемую окраску пластмассам.

Для пластмасс характерны следующие свойства:

низкая плотность (обычно 1, 0-1, 8 г/см, в некоторых случаях до 0, 020, 04 г/см3);

высокая коррозионная стойкость. Пластмассы не подвержены электрохимической коррозии, на них не действуют слабые кислоты и щелочи. Есть пластмассы, стойкие к действию концентрированных кислот и щелочей. Большинство пластмасс безвредны в санитарном отношении;

высокие диэлектрические свойства;

хорошая окрашиваемость а любые цвета. Некоторые пластмассы могут быть изготовлены прозрачными, не уступающими по своим оптическим свойствам стеклам;

механические свойства широкого диапазона. В зависимости от природы выбранных полимеров и наполнителей пластмассы могут быть твердыми и прочными или же гибкими и упругими. Ряд пластиков по своей механической прочности превосходит чугун и бронзу. При одной и той же массе пластмассовая конструкция может по прочности соответствовать стальной;

антифрикционные свойства. Пластмассы могут служить полноценными заменителями антифрикционных сплавов (оловянистых бронз, баббитов и др. ). Например, полиамидные подшипники скольжения длительное время могут работать без смазки;

высокие теплоизоляционные свойства. Все пластмассы, как правило, плохо проводят теплоту, а теплопроводность таких теплоизоляторов, как пе- но- и поропласты, почти в 10 раз меньше, чем у обычных пластмасс;

высокие адгезионные свойства;

хорошие технологические свойства. Изделия из пластмасс изготовляют способами безотходной технологии (без снятия стружки) - литьем, прессованием, формованием с применением невысоких давлений в вакууме.

Недостатком большинства пластмасс является их невысокая теплостойкость (до 100-120 °С). В настоящее время верхний температурный предел для некоторых видов поднялся до 300-400 °С. Пластмассы могут работать при умеренно низких температурах (до -70 °С), а в отдельных случаях - при криогенных температурах. Недостатками пластмасс также являются их низкая твердость, склонность к старению, ползучесть, нестойкость к большим статическим и динамическим нагрузкам. Однако положительные свойства значительно превосходят их недостатки, что обусловливает высокие темпы роста ежегодного производства пластмасс.

По характеру связующего вещества пластмассы подразделяются на термопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), т. е. неразмягчающиеся.

Термопластичные пластмассы (термопласты)

Широкое применение находят термопластичные пластмассы на основе полиэтилена, полипропилена, полистирола, поливинилхлорида, фторопластов, полиамидов и других полимеров (табл. 4. 2).

Таблица 4. 2

| Пластмасса | Интервал рабочих 0/~' температур, С | Область применения |

| Полиэтилен высокого давления | -70.. +70 | Упаковка, ненагруженные детали машин и оборудования, футляры, покрытия, фольги |

| Полиэтилен низкого давления | -70... +80 | То же |

| Полистирол | -40. +65 | Оборудование радиотехники и фотографии, электроизоляция, пенящиеся изоляционные материалы |

| Поливинилхлорид | -40. +70 | Химическое оборудование, трубы, профили, детали машин, элементы насосов и вентиляторов, упаковка, покрытие полов, искусственная кожа, оконные рамы и т. д. |

| Полиамид | -60. +100 | Детали машин, канаты, шнуры, одежда |

| Полиметилметкри- лат(органическое стекло) | -60... +100 | Детали освещения и оптики, остекление в самолетостроении, наземном и водном транспорте |

| Поликарбонаты | -100. +135 | Точные детали машин и аппаратуры, радио- и электротехника, фотографические пленки |

| Полипропилен | -20. +130 | Трубы, детали автомобилей, элементы холодильников, емкости, упаковка |

| Политетрафторэтилен (тефлон) | -269. +260 | Химическая, электротехническая, машиностроительная (подшипники) промышленность |

Полиэтилен имеет линейную структуру макромолекул [-СН2- СН2-] и является продуктом полимеризации этилена. Свойства полиэтилена зависят от условий полимеризации. По способу изготовления различают полиэтилен низкой плотности (0, 918-0, 930 г/см ), получаемый полимеризацией при высоком давлении (ГОСТ 16337-77Е), и полиэтилен высокой плотности (0, 9460, 970 г/см ), получаемый полимеризацией при низком давлении (ГОСТ 16338-85Е). Полиэтилен высокой плотности имеет степень кристалличности до 75-95 %.

Чем выше плотность и степень кристалличности полиэтилена, тем выше его прочность, модуль упругости и теплостойкость. Разрушающее напряжение при растяжении полиэтилена низкой плотности составляет 10-17 МПа, полиэтилена высокой плотности - 18-35 МПа.

Полиэтилен имеет высокие диэлектрические свойства, практически не поглощает влагу. Он химически стоек к действию кислот, щелочей и растворителей, нетоксичен, легко сваривается, технологичен (поддается экструзии, литью, напылению, заливке т. д. ), стоит недорого и сочетает высокую прочность с пластичностью. Недостатком полиэтилена является склонность к старению под действием ультрафиолетовых лучей.

Полиэтилен (ГОСТ 25951-83, ГОСТ 20477-86, ГОСТ 10354-82) выпускается в виде пленок толщиной 0, 03-0, 30 мм, шириной 1400 мм и длиной 30 м, а также в виде листов толщиной 1-6 мм и шириной до 1400 мм. Полиэтилен применяют для изоляции электропроводов и кабелей, в качестве упаковочного материала для пищевых продуктов, для защиты от коррозии магистральных нефте- и газопроводов, в качестве заменителя стекла, для изготовления предметов домашнего обихода, для защиты металлов от коррозии. Полиэтиленовые трубы могут работать при температурах до -60 °С, они не подвержены почвенной коррозии. Из полиэтилена изготавливают крышки подшипников, уплотнительные прокладки, детали вентиляторов и насосов, гайки, шайбы, полые изделия вместимостью до 200 л, тару для хранения и транспортировки кислот и щелочей.

Полипропилен (ТУ 6-05-1105-78) является производным этилена. Макромолекула полипропилена имеет следующую химическую формулу: [-СН(СН3)-СН2-].

По сравнению с полиэтиленом полипропилен имеет более высокую механическую прочность и жесткость, большую теплостойкость и меньшую склонность к старению. Разрушающее напряжение при растяжении полипропилена достигает 25-40 МПа. Недостатком полипропилена является его невысокая морозостойкость (- 20 °С).

Детали из полипропилена изготавливают штамповкой, литьем под давлением, пневматическим и вакуумным прессованием; полиэтилен можно сваривать, напылять на металл, ткань, картон. Он легко подвергается механической обработке на токарных, фрезерных, сверлильных станках. Полипропилен применяют для изготовления антикоррозионной футеровки резервуаров, труб и арматуры трубопроводов, электроизоляционных деталей, а также для изготовления деталей, применяемых при работе в агрессивных средах. Из полипропилена изготавливают корпуса автомобилей и аккумуляторов, прокладки, трубы, фланцы, водонапорную арматуру, пленки, пленочные покрытия бумаги и картона, корпуса воздушных фильтров, конденсаторы, вставки демпфирующих глушителей, зубчатые и червячные колеса, ролики, подшипники скольжения, фильтры масляных и воздушных систем, рабочие детали вентиляторов, насосов, уплотнения, детали приборов и автоматов точной механики, кулачковые механизмы, детали телевизоров, магнитофонов, холодильников, стиральных машин, изоляцию проводов и кабелей. Отходы при производстве полипропилена и отработавшие изделия из него используют для повторной переработки.

Полистирол (ГОСТ 20282-86Е) относится к числу наиболее известных и широко применяемых пластмасс. Его макромолекула имеет следующую формулу: [-СН2-СН(С6Н5)-]д.

Полистирол - твердый, жесткий, бесцветный, прозрачный, аморфный полимер, легко окрашиваемый в различные цвета. Обладает высокой водостойкостью, хорошей химической стойкостью в растворах солей, кислот и щелочей. По сравнению с другими термопластами более стоек к радиации. Недостатками полистирола являются повышенная хрупкость при ударных нагрузках, склонность к старению, невысокая тепло- и морозостойкость. Интервал рабочих температур от -40 до +65 °С. Полистирол применяют для изготовления деталей радио- и электроаппаратуры, предметов домашнего обихода, детских игрушек, трубок для изоляции проводов, пленок для изоляции электрических кабелей и конденсаторов, открытых емкостей (лотки, тарелки и др. ), прокладок, втулок, светофильтров, крупногабаритных изделий радиотехники (корпуса транзисторных приемников), деталей электропылесосов (колодки, щелевые сопла, прокладки, ручки), мебельной фурнитуры, конструкционных изделий с антистатическими свойствами. Ударопрочным полистиролом (механическая смесь полистирола с каучуком) облицовывают пассажирские вагоны, салоны автобусов и самолетов. Из него изготавливают крупногабаритные детали холодильников, корпуса радиоприемников, телефонных аппаратов и др.

Его применяют для изготовления деталей машин и аппаратов, непосредственно контактирующих с пищевыми продуктами (молоком и молочными продуктами, вином, коньяком, шампанским и др. ), а также для тары и упаковки. Его используют для изготовления пористых материалов.

В числе различных синтетических материалов широкое распространение получили так называемые газонаполненные пластики. Эти материалы разделяются на пенопласты и поропласты. У пенопластов микроскопические ячейки, наполненные газом, не сообщаются между собой, и плотность таких материалов, как правило, менее 0, 3 г/см. Ячейки у поропластов сообщаются между собой, и их плотность несколько выше. Пенопласты и поропласты выпускаются на основе полистиролов, поливинилхлорида и различных эфирных полимеров.

Пенопласт применяют в качестве теплоизоляционного слоя в конструкциях судовых трюмов, кузовов автофургонов, холодильных камер на объектах мясомолочной и рыбной промышленности.

Пенополистирол получают из эмульсионного полимера прессовым и беспрессовым методами. Пенополистирол применяют для теплоизоляции холодильников и торгового оборудования. Для производства изделий, контактирующих с пищевыми продуктами, используют обычно суспензионный полистирол.

Пенополистиролы могут работать при температурах до 60-75 °С. Недостатком пенополистирола является присутствие в нем горючего порообра- зователя, например изопентана. Уменьшить или вовсе устранить эту опасность удается путем введения антипиренов, например оксида сурьмы.

Пенополистирол применяется в различных отраслях промышленности как термо- и звукоизоляционный материал, в пищевой промышленности - для изоляции трюмов для хранения продуктов питания при температуре от -15 до -35 °С. Коэффициент теплопроводности пенополистирола близок к теплопроводности воздуха. Благодаря хорошим амортизационным свойствам и малой плотности пенополистирол используют в качестве упаковочного материала.

Пластмассы на основе поливинилхлорида (ГОСТ 5960-72, ГОСТ 9639-71, ГОСТ 9998-80, ГОСТ 16214-86, ГОСТ 16272-79) имеют хорошие электроизоляционные свойства. Они стойки к воздействию химикатов, не поддерживают горения, атмосферо-, водо-, масло- и бензостойки. Поливинилхлорид имеет химическую формулу [-СН2-СНС1-]П. Непластифицирован- ный поливинилхлорид называется винипластом. Винипласты имеют высокую механическую прочность и упругость, но сравнительно малопластичны. Винипласты стойки к воздействию почти всех минеральных кислот, щелочей и растворов солей. Их недостатками являются склонность к ползучести, низкая ударная вязкость, малая теплостойкость, резкая зависимость от температуры.

Винипласт выпускается в виде листов, прутков, труб. Винипластовые детали хорошо механически обрабатываются и хорошо свариваются. Из него изготавливают трубы для транспортировки воды, агрессивных жидкостей и газов, коррозионностойкие емкости, защитные покрытия для электропроводки, детали вентиляционных установок, теплообменников, шланги вакуум- проводов, защитные покрытия для металлических емкостей, изоляцию проводов и кабелей. Поливинилхлорид используют для получения пенопластов, линолеума, искусственной кожи, объемной тары, товаров бытовой химии, вибропоглощающих материалов в машиностроении и на всех видах транспорта, водо-, бензо- и антифризостойких трубок, прокладок и т. д.

Фторопласты (ГОСТ 21000-81, ГОСТ 10007-80Е, ГОСТ 14906-77, ГОСТ 25428-82) - полимеры фторпроизводных этиленового ряда. Фторопласты имеют прочность при растяжении 15-35 МПа, при изгибе 10-15 МПа; относительное удлинение при разрыве 250-350%.

Наиболее широкое распространение получил фторопласт-4, или политетрафторэтилен (тефлон). Он имеет структурную формулу [CF2-CF2-]n. Характеризуется высокой плотностью (2, 1-2, 3 г/см3), термо- и морозостойкостью. Интервал рабочих температур при эксплуатации изделий из фторопласта-4 составляет от -269 до +260 °С. Пленка из него не охрупчивается даже в среде жидкого гелия.

Фторопласты широко применяются в электро- и радиотехнической промышленности, а также для изготовления химически стойких труб, кранов, мембран, насосов, подшипников, деталей медицинской техники, коррозионностойких конструкций, тепло-и морозостойких деталей (втулок, пластин, дисков, прокладок, сальников, клапанов), для облицовки внутренних поверхностей различных криогенных емкостей.

Полиамиды (ГОСТ 10589-87, ГОСТ 17648-83) включают группу известных термопластичных пластмасс (таких, как нейлон, капрон и др. ). Макромолекула полиамида состоит из амидной -NH-СО и метиленовой -СН2 групп и имеет общий вид [-NH-СО-(СН2)-]n, где метиленовые группы повторяются от 2 до 100 раз. Ориентированные полиамиды характеризуются высо- ой прочностью на растяжение (более 400 МПа), ударопрочностью, способностью к поглощению вибрационных нагрузок. Они имеют низкий коэффициент трения и могут использоваться в качестве подшипников как без смазки, так и при применении смазочных материалов. Полиамиды используют для изготовления конструкционных и электроизоляционных изделий, эксплуатируемых при температурах от -60 до +100 °С (зубчатые передачи, уплотнительные устройства, втулки, муфты, подшипники скольжения, лопасти винтов, стойкие к действию щелочей, масел, жиров и углеводородов, технических изделий и товаров культурно-бытового назначения, антифрикционных покрытий металлов).

Полиуретаны (ТУ 6-05-221-479-79) - наиболее ценные и широко производимые промышленностью термопластичные полимеры. Полиуретаны содержат уретановую группу [-№Н-СОО-]П. Они характеризуются высоким модулем упругости, износостойкостью, вязким коэффициентом трения, стойкостью к вибрациям, атмосферостойкостью, а также стойкостью к воздействию масла и бензина. Изделия из полиуретана можно эксплуатировать при понижении температуры до -60... -70 °С. Волокна из полиуретана малогигроскопичны и имеют высокую химическую стойкость. Их используют для изготовления изоляции, фильтровальных и парашютных тканей.

Стекло органическое (плексиглас) (ГОСТ 9784-75Е, ГОСТ 10667-90Е, ГОСТ 15809-70Е, ГОСТ 17622-73Е) получают на основе сложных эфиров и метакриловой кислоты. Обычно применяют полиметилакрилат, имеющий структурную формулу [-СН -С(СН3)(СООСН3)-]П.

Этот термопласт оптически прозрачен (светопрозрачность до 92%), имеет низкую плотность, высокую атмосферостойкость, стоек к воздействию разбавленных кислот и щелочей, углеводородного топлива и смазок. Стекло органическое выпускается в виде листов толщиной до 25 мм. Его недостаток - низкая поверхностная твердость.

Поликарбонат (ТУ 6-06-68-89, ТУ 6-06-95-90) - термопластичный полимер на основе дифенилпропана, выпускаемый под названием дифлон. Поликарбонат характеризуется низкой водопоглощаемостью и газопроницаемостью, хорошими диэлектрическими свойствами, высокой жесткостью, теплостойкостью и химической стойкостью, не имеет запаха и вкуса, физиологически безвреден, бесцветен, прозрачен, хорошо окрашивается. Стоек к световому старению и действию окислителей даже при нагреве до 120 °С. Это один из наиболее ударопрочных термопластов, что позволяет использовать его в качестве конструкционного материала, заменяющего металлы. Из поликарбоната изготавливают шестерни, подшипники, корпуса, крышки, клапаны и другие детали, сосуды для транспортировки фруктовых соков, молока, вин и т. д. Его можно использовать в криогенной технике для работы в среде жидких газов.

Физико-механические свойства поликарбонатов улучшаются при введении в них армирующих волокон. Хорошо зарекомендовали себя наполненные стекловолокном полипропилен, полистирол и некоторые другие термопласты. Термопласты, армированные стекловолокном, имеют более высокие механические свойства и обеспечивают неизменность формы изделий в условиях повышенных температур. Производство таких термопластичных материалов с каждым годом растет на 25-30%. Они применяются при изготовлении самых различных деталей в электронной и электротехнической промышленности, оптическом и точном приборостроении, автомобилестроении, текстильном машиностроении и т. д.

4. 1. 2 Термореактивные пластмассы (реактопласты)

Основу всякого реактопласта составляет химически затвердевающая термореактивная смола - связующее вещество. Кроме того, в состав реакто- пластов входят наполнители, пластификаторы, отвердители, ускорители или замедлители и растворители. Наполнителями могут быть порошковые, во

локнистые и гибкие листовые материалы. В качестве порошковых наполнителей используют молотый кварц, тальк, графит, древесную муку, целлюлозу. К пластмассам с порошковыми наполнителями относятся: фенопласты (ГОСТ 5689-79) и аминопласты (ГОСТ 9359-80). Из него изготавливают несиловые конструкционные и электроизоляционные детали (рукоятки, детали приборов, кнопки и т. д. ), различные вытяжные и формовочные штампы, корпуса сборочных и контрольных приспособлений, литейные модели и другую оснастку.

Фенопласты являются термоупрочняемыми пластмассами. Неупрочнен- ные смолы получают при поликонденсации фенола с формальдегидом. Существует два основных типа феноло-формальдегидных смол: новолаки и резолы.

Для получения пластмассы с хорошими потребительскими свойствами в новолаки добавляют субстанцию (обычно уротропин), которая при нагревании разлагается с выделением формальдегида. Формальдегид, добавляемый к новолаковой смоле, образует упрочняющиеся гидроксиметильные группы.

Упрочнение термопластов в основном находится в интервале температур 140-180 °С, но благодаря соответствующим добавкам кислот некоторые резолы можно отвердить уже при 25 °С и выше.

Резолы получают в спиртовых средах, применяя избыток формальдегида. Продукт содержит гидроксиметиленовую группу. Во время нагревания происходит необратимое упрочнение (реакция образования сетчатой структуры), поэтому резолы прессуют в формах.

Упрочненные феноло-формальдегидные смолы чаще носят название бакелитов. Эта пластмасса хорошо обрабатывается механически инструментами для обработки металла и может подвергаться полированию. Бакелит из новолака имеет большую термостойкость (100-150 °С), чем бакелит из резола, но худшие диэлектрические свойства.

Бакелит трудногорюч, а после извлечения из пламени сразу гаснет. Горящий бакелит дает желтый цвет пламени, коптящий в зависимости от вида наполнителя. Остаток, извлеченный из пламени, твердый, разбухший, потрескавшийся и обугленный. В процессе горения выделяются фенол и формальдегид с характерным запахом. Бакелит стоек к воздействию разбавленных кислот и щелочей, а также большинства органических растворителей.

Из бакелита изготавливают изделия галантереи (пуговицы, пепельницы), электротехнические элементы (вилки, розетки), корпуса радио- и телефонных и аппаратов, детали стиральных машин, защитные шлемы, корпуса аккумуляторов, плиты, лаки, клеи.

Аминопласты являются термоупрочняемыми пластмассами. К ним относятся карбамидоформальдегидные смолы и меламиноформальдегидные смолы.

Неупрочненная смола получается при поликонденсации формальдегида с карбамидом (смола карбамидоформальдегидная) или меламином (смола меламиноформальдегидная). Эти смолы имеют реактивные группы, которые под влиянием нагрева (или кислотных катализаторов) способны к упрочнению (приобретают пространственную сетчатую структуру).

Упрочненные аминопласты твердые и жесткие. Их можно полировать и механически обрабатывать инструментами по металлу, они имеют хорошие электроизоляционные свойства, легко окрашиваются.

Теплостойкость упрочненных аминопластов около 100-120 °С. Образец, внесенный в огонь, начинает гореть не более чем через 1 минуту. Вынутый из пламени, он не гаснет, но горит медленно (в действительности горят наполнители, сама смола негорюча). Огонь имеет желтый цвет (меламиновая смола) или желтый с зеленовато-голубой каймой (карбамидная смола). Остаток после горения растресканный, разбухший и покрыт по краям характерным белым налетом. Во время горения отчетливо чувствуется запах формальдегида и карбамида.

Упрочненные аминопласты стойки к воздействию воды, кислот (в том числе серной и азотной), щелочей и органических растворителей. Для склеивания аминовых пластмасс можно применять феноло-формальдегидные или карбамидоформальдегидные клеи.

Из аминопластов изготавливают клеи для дерева, электротехнические детали (розетки, выключатели) и галантерею, тонкие покрытия для украшения, лаки (так называемые печные), пенистые материалы.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|