- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

5.2. Трубы из термопластов

Срок службы труб из термопластов (далее — полимерных материалов) в значительной степени зависит от условий эксплуатации, прежде всего от давления и температуры. При нормальных условиях эксплуатации срок их службы нс меньше 50 лет. Положительный эффект от использования полимерных труб может быть получен при правильном выборе тина трубы применительно к условиям эксплуатации.

Трубы из полимерных материалов имеют высокие коэффициенты линейного расширения, что приводит к значительным изменениям линейных размеров труб при изменении температуры среды.

Все полимерные трубы нестойки к прямому воздействию солнечных лучей и имеют низкую термостойкость, что ограничивает их применение в системах горячего водоснабжения и отопления. Полимерные трубы нельзя использовать в системах противопожарного водопровода. Для монтажа полимеров различных видов обычно требуется специальное оборудование.

Большинство полимеров являются газопроницаемыми, что приводит к возможности прямой и обратной диффузии газов через стенки пластмассовых труб. Для устранения этого недостатка полимерные трубы покрывают специальной газонепроницаемой оболочкой.

Для трубопроводов систем водоснабжения и водоотведения применяют в основном трубы из полиэтилена (ПЭ), полипропилена (ПП), поливинилхлорида (ПВХ) и полибутена (ПБ).

Материалы, используемые для изготовления пластмассовых трубопроводов, и их условные обозначения приведены в табл. 5. 3. Основные характеристики и физические показатели полимерных материалов, применяемых при производстве труб и соединительных деталей, представлены в табл. 5. 4К

Согласно нормативным документам соотношение между наружным диаметром и толщиной стенки напорных пластмассовых труб в зависимости от максимального рабочего давления (от 0, 25 до 2, 5 МПа) определяется по формуле.

где Р — максимальное давление, МПа; Dn — наружный диаметр трубопровода, м; δ — толщина стенки трубопровода, м; ơ — расчетная прочность из условия длительной прочности, МПа.

Расчетная прочность пластмассовых труб при прочих равных условиях зависит от величины минимальной длительной прочности материала, обозначаемой MRS (Minimum Required Strength):

где с — коэффициент запаса прочности, устанавливается для каждого вида материала и приводится в соответствующих сводах правил.

Таблица 5. 3 Материалы для пластмассовых трубопроводов

| Наименование материала | Условные обозначения | |

| международные | российские | |

| Полиэтилен: | РЕ | ПЭ |

| низкой плотности | PELD | пнп |

| линейный низкой плотности | PELLD (PEL) | |

| средней плотности | PEMD | псп |

| высокой плотности | PEHD | пвп |

| Сшитый полиэтилен | ||

| Классификация по способу сшивки и защиты от диффузии кислорода: | РЕ-Х | пэс |

| пероксидный | РЕ-Ха | |

| оргаиосилоксанами | РЕ-ХЬ | |

| радиационный | РЕ-Хс | |

| азосоедииепиями | PE-Xd | |

| С противокислородным диффузионным барьером: | ||

| из алюминия | РЕ-Ха-Al- РЕ-Х | |

| этиленвинилового спирта | PE-Xa-EVOH | |

| Полипропилен: | РР | пп |

| гомополимер (тип 1) | РР-Н | |

| блоксополимер (тип 2) | РР-В | |

| рандомсополимер (тип 3) | PP-R | |

| PP-R с противокислородным диффузионным барьером из алюминия | PPR-A1 | |

| Полибутен: | РВ | ПБ |

| с противокислородным диффузионным барьером из этиленвинилового спирта | PB-EVOII | |

| Поливинилхлорид | PVC | ПВХ |

| Хлорированный поливинилхлорид | PVCC | хпвх |

| Стеклопластики со связующими: | ||

| из эпоксидных смол | GRE | |

| полиэфирных смол | GRP | |

Таблица 5. 4 Основные показатели материалов, применяемых при производстве полимерных труб и соединительных деталей

| Показатели | Значения показателя | |||||

| ПЭ | ПВХ | ПП | ПБ | |||

| ПВП | ПСП | ПИП | ||||

| Плотность, г/см3 | 0, 94- 0, 96 | 0, 93- 0, 94 | 0, 91- 0, 93 | 1, 4 | 0, 91 | 0, 92 |

| Предел текучести при растяжении, МПа | 20-30 | 15-18 | 10-12 | 50-56 | 25-28 | 17-19 |

| Удлинение при разрыве, % | ||||||

| Модуль упругости, МПа | ||||||

| Коэффициент линейного расширения, X1 1(И | 0, 7 | 1, 5 | 1, 2 | |||

| Расчетная прочность, МПа | 5-6, 3 | 2, 5-3, 2 | 10-12, 5 | 5-6, 3 | ||

За MRS принята прочность материала (в МПа) через 50 лет эксплуатации при транспортировании воды с температурой 20°С. Величина MRS связана с максимальным допустимым давлением в трубопроводе и толщиной стенок труб соотношением

где Р — максимальное допустимое давление в трубопроводе (Maximum Allowable Operating Pressure, MOP), Mila; SDR — стандартное размерное отношение наружного диаметра трубы D к номинальной толщине ее стенки S:

Серия трубы s определяется как:

В табл. 5. 5 дана классификация пластмассовых труб по типам, соответствующим им максимальным допустимым давлениям, а также величинам SDR и s. В принятой в настоящее время международной классификации маркировка труб производится но сериям s и стандартному отношению SDR. Для наружного водопровода, как правило, принимают грубы типа «С» и выше.

Срок службы пластмассовых труб зависит, при прочих равных условиях, от рабочего давления и температуры транспортируемой среды.

Таблица 5. 5 Классификация пластмассовых труб

| Тип трубы | Р, МПа | SDR | S |

| Л — легкий | 0, 25 | ||

| 0, 32 | |||

| СЛ — среднелегкий | 0, 40 | 12, 5 | |

| С — средний | 0, 60 | 17, 6 | 8, 3 |

| 1, 00 | 11, 0 | ||

| Т — тяжелый | 1, 20 | 9, 0 | |

| ОТ — особо тяжелый | 1, 60 | 7, 4 | 3, 2 |

| 2, 00 | 6, 0 | 2, 5 | |

| 2, 50 | 5, 0 |

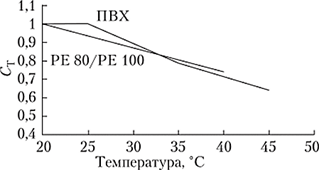

На рис. 5. 7 показана зависимость коэффициента Ст, характеризующего снижение допустимого рабочего давления, от температуры транспортируемой среды для труб из полиэтилена (ПЭ 80/100) и поливинилхлорида:

где Р20» PТ — рабочее давление при температурах 20°С и Т°С соответственно.

Рис. 5. 7. Зависимость коэффициента Ст от температуры

В табл. 5. 6 приведена зависимость срока службы новых полипропиленовых труб «Рандом сополимер» в зависимости от давления и температуры.

Таблица 5. 6 Зависимость срока службы пластмассовых труб от температуры

| Температура, °С | Срок службы, лет | Рабочее давление (МПа) для полипропиленовых труб «Рандом сополимер» типов | |

| С-1, 0 | ОТ-2, 0 | ||

| 1, 35 | 2, 71 | ||

| 1, 32 | 2, 64 | ||

| 1, 29 | 2, 59 | ||

| 0, 87 | 1, 73 | ||

| 0, 80 | 1, 60 | ||

| 0, 73 | 1, 47 | ||

| 0, 53 | 1, 07 | ||

| 0, 46 | 0, 93 | ||

| 0, 37 | 0, 75 | ||

| - | 0, 54 | ||

Как видно из табл. 5. 6, при температуре транспортируемой среды 20°С срок службы труб С-1, 0 и ОТ-2, 0 равен 50 годам при давлении 1, 29 и 2, 59 МПа соответственно. Чтобы обеспечить тот же срок службы труб при температуре 50°С, рабочее давление должно быть снижено соответственно до 0, 73 и 1, 47 МПа. При температуре 95°С применять трубы С-1, 0 не рекомендуется, а срок службы труб ОТ-2, 0 снижается до 5 лет при давлении 0, 54 МПа.

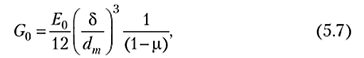

Канализационные безнапорные трубы разделяют по кольцевой жесткости G0, к Па:

где Е0 — модуль упругости материала, кПа; dm — средний диаметр сечения трубы, м; δ — коэффициент Пуассона материала трубы.

В зависимости от величины кольцевой жесткости труба считается:

• жесткой — при G0= 5000—10000 кПа;

• полужесткой — при G0 = 2500—5000 кПа;

• нежесткой — при G0 < 2500 кПа.

Расчетный коэффициент эквивалентной шероховатости Кэ пластмассовых груб равен 0, 02 мм (для чугунных труб Кэ = 0, 47 мм, для бетонных и железобетонных Кэ= 1, 22 мм).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|