- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ЛАБОРАТОРНАЯ РАБОТА № 6

МЕТАЛЛИЗАЦИЯ КЕРАМИКИ, СТЕКОЛ И СИТАЛЛОВ МЕТОДОМ ВЖИГАНИЯ СЕРЕБРА

Цель работы:

Изучение технологического процесса вжигания серебра в керамику и оценка зависимости качества металлизации от толщины металлического слоя.

Общая характеристика работы:

Основным содержанием работы является практическое освоение методики проведения технологического процесса вжигания серебра в установочную керамику, стекла и ситаллы и проведение контроля качества (электропроводности и прочности сцепления) проводящего слоя.

При выполнении работы студенты знакомятся с особенностями температурного режима вжигания серебра, а также методами контроля качества проводящего слоя.

Теоретическое введение:

При проработке материала необходимо обратить внимание на следующие обстоятельства. Механическое крепление керамических изделий друг с другом, обеспечение электрических контактов и выполнение электрических цепей осуществляется главным образом металлизацией керамики. Металлический слой должен иметь прочное сцепление с керамикой, обладать способностью к пайке, высокой электрической проводимостью и не изменять своего химического состава в процессе эксплуатации изделия.

В радиотехнической промышленности применяют следующие способы нанесения металлических слоев на диэлектрические подложки: катодное распыление, металлизация с помощью инертного газа; химическое осаждение металлов из водных растворов; электролитическое осаждение металлов на предварительно нанесенный проводящий слой; ультразвуковое лужение; вакуумное испарение; вжигание.

Метод вжигания применяют для получения проводящих, резистивных и диэлектрических пленок при изготовлении толстопленочных гибридных интегральных схем (ГИС), проводников катушек индуктивностей на керамическом каркасе, проводящих электродов некоторых керамических конденсаторов и других устройств. При металлизации вжиганием на поверхность диэлектрика (керамику, секло, ситалл) наносят вещество в виде пасты определенной вязкости.

В пасту входит порошок металлосодержащего соединения, которое в процессе дальнейшей термической обработки диэлектрического основания со слоем нанесенной пасты восстанавливается до чистого металла в виде частиц размером примерно 0. 1 мкм. Закрепление металлического порошка на основании происходит благодаря наличию в пасте порошка легкоплавкого неорганического, чаще всего висмутоборосиликатного стекла (далее стекло будем называть для краткости плавнем), которое при расплаве создает жидкую фазу, образующую с металлическим порошком 80% коллоидный раствор. В пасту кроме порошков металлосодержащего и стеклообразного компонентов входят дополнительные технологические компоненты - органические вещества и растворители, придающие пасте необходимую вязкость и поверхностное натяжение. Содержание металлического порошка в растворе достаточно велико, чтобы обеспечить надежное контактирование металлических частиц друг с другом, т. е. обеспечить электропроводность слоя.

Металлизации вжиганием подвергаются жаростойкие основания из керамики, стекла или ситалла, выдерживающие температуру вжигания 550 – 850 °С. Максимальная температура вжигания определяется химическим составом неорганического стекла. Методом вжигания можно получить слои различных металлов и их оксидов. Тип полученной пленки определяется составом пасты. При изготовлении толстопленочных гибридных интегральных схем (ГИС) методом вжигания получают проводящие, резистивные, защитные и диэлектрические слои. Исходным материалом для получения различных пленок служат пасты различного состава.

Для получения проводящих пленок ГИС используются проводящие пасты ПП-1, ПП-2, ПП-4 (с удельным поверхностным сопротивлением ρ s около 0, 05 Ом/□ ). Для получения резистивных пленок применяют резистивные пасты ПР-5, ПР-100, ПР-500, ПР-1к, ПР-3к и другие. Цифра в марках паст обозначает удельное поверхностное электрическое сопротивление ρ s = 5, 100, 500, 1000, 3000 Ом/□ соответственно. В качестве основных материалов в проводящие и резистивные пасты входят металлы Ag (серебро), Au (золото), Pt (платина), Pd (палладий), Os (осмий), Ro (родий). Кроме чистых металлов используются сплавы Pt-Au, Pd- Ag, Pd-Au и многокомпонентные системы Рd-PdO-Ag.

Основное требование, предъявляемое к металлам паст – не менять своих свойств, не взаимодействовать со стеклом при высоких температурах и не плавиться, когда стекло переходит в расплавленное состояние. Как видно из приведенного списка металлов это благородные дорогостоящие металлы.

По составу исходных материалов проводящие и резистивные пасты мало отличаются друг от друга. Отличие только в концентрации металлических порошков в пасте. С увеличением количества порошков металла удельное злектрическое поверхностное сопротивление ρ s уменьшается /2/.

С целью экономии благородных дорогостоящих металлов для формирования резистивных пленок применяют сплавы Ag-Ru (серебро-рутений), Bi- Ru (висмут-рутений), Ru-Ir (рутений-иридий). Ведутся работы, чтобы исключить драгоценные металлы из состава паст и заменить их медью, для чего применяют в качестве плавня стекла специального состава, компоненты которого не окисляют медь. Однако порошок меди очень активен по отношению к кислороду, и исключить его частичное окисление в процессе вжигания практически невозможно. Поэтому получить проводящие пленки с высокой электропроводностью на основе паст с порошком меди не удается.

Другое направление в развитии толстопленочной технологии заключается в замене стекла ( плавня) в составе паст на полимерные материалы, которые позволяют заменить вжигание на отверждение (полимеризацию) при более низкой температуре (100 - 150 оС). Однако полимеры не являются вакуум-плотным материалом и длительно не защищают порошок меди от атмосферного воздействия.

Кроме проводящих и резистивных пленок при изготовлении толстопленочных гибридных интегральных микросхем применяются изолирующие и диэлектрические пасты. Первые используются для изоляции проводящих слоев от резистивных, а вторые для создания, например, конденсаторов.

Основным компонентом изолирующих паст являются кристаллизующиеся стекла определенного химического состава с малым значением диэлектрической проницаемости.

Основным компонентом диэлектрических паст служит размельченная керамика с высоким значением относительной диэлектрической проницаемости ε (до 300) и малыми диэлектрическими потерями (со значением tgδ порядка 10-4).

Для хорошего сцепления изолирующих и диэлектрических пленок с подложками или с проводящими и резистивными пленками в пасты входят низкоплавкие висмутоборосиликатные стекла (плавни) подобные стеклам, входящим в проводящие и резистивные пасты.

В данной лабораторной работе мы получаем серебряные проводящие пленки методом вжигания. Серебряный слой обладает хорошей проводимостью и надежным сцеплением с поверхностью, поэтому для металлизации вжиганием в отечественной радиотехнической практике применяется серебро. Иногда применяют вжигание окиси меди с последующим восстановлением ее до металла.

Пасты для вжигания серебра могут содержать чистое серебро в высокодисперсном состоянии или в химических соединениях, легко разлагающихся при пиролизе. В пасту входит также плавень (порошок низкотемпературного стекла), обеспечивающий закрепление серебра на основании, и временная органическая связка, необходимая для придания пасте вязкости и хорошей смачиваемости с поверхностью подложки и для получения четкого рисунка на поверхности изделия.

В качестве серебросодержащего химического компонента используют окись серебра, углекислое серебро. Известно несколько способов приготовления серебросодержащего химического компонента или чистого серебра, которые могут быть применены в условиях лаборатории. Во всех случаях исходным продуктом служит азотнокислое серебро как одно из наиболее устойчивых при хранении соединений.

Осаждение углекислого серебра производят содой:

2AgNO3 + Na2CO3 = AgCO3 + 2Na NO3,

окиси серебра – едким натром:

2AgNO3 + 2NaOH = Ag2O + 2Na NO3 + H2O,

или аммиаком:

2AgNO3 + 2NaOH = Ag2O + 2Na NO3 + H2O.

Коллоидное металлическое серебро получают через промежуточный продукт (AgCl), осаждаемый с помощью соляной кислоты:

AgNO3 + HCl = AgCl + HNO3.

Светочувствительное хлорное серебро восстанавливают до металлического с помощью органических восстановителей – метола, глюкозы, фенола и т. п.

В качестве плавня применяют легкоплавкие стекла, вводимые в количестве около 20% от массы металлического серебра в пасте. Применяют плавень из окиси висмута и бората свинца (Bi2O3× 0. 6PbB4O4). Более дешевый плавень, без висмута – борно-свинцовое легкоплавкое стекло (PbO× B2O3× 0, 15SiO2). Сырьем для этого плавня служит окись свинца, борная кислота и белая сажа. Указанные компоненты сплавляют в тигле до образования стекла, которое затем измельчается до высокой дисперсности.

В качестве плавня применяют легкоплавкие стекла, вводимые в количестве около 20% от массы металлического серебра в пасте. Применяют плавень из стекол на основе окиси висмута и бората свинца (Bi2O3× 0, 6PbОB2O3). Более дешевый плавень, без висмута – это боро-свинцовое легкоплавкое стекло (PbO× B2O3× 0, 15SiO2).

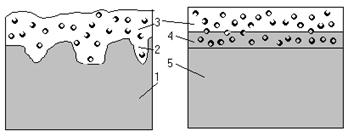

Сырьем для этого плавня служит окись свинца, борная кислота и белая сажа. Указанные компоненты сплавляют в тигле до образования стекла, которое затем измельчается до высокой дисперсности Стекло для плавня должно быть легкоплавким и иметь малую величину поверхностного натяжения в жидком состоянии, чтобы легко проникать в поры поверхности и хорошо смачивать ее и металлические части. Кроме того, стекло должно быть прочным; примененное в качестве плавня, оно не должно трескаться при резких сменах температур. Количество плавня в пасте уточняется опытным путем для конкретных условий. При увеличении количества плавня повышается механическая прочность сцепления серебра с поверхностью основания, понижается необходимая температура вжигания, но увеличивается электрическое сопротивление слоя. Как указывалось выше, плавень, входящий в состав проводящих, резистивных, диэлектрических и изолирующих паст, служит для связывания частиц основного материала между собой, в результате чего образуется соответствующая пленка, и для хорошего сцепления пленки с материалом подложки. В расплавленном состоянии плавень (легкоплавкое стекло) вместе с частичками основного материала образует коллоидный раствор, проникает в поверхностные поры керамической подложки (рис. 1, а) и при охлаждении образуется механически прочное сцепление пленки с подложкой. Кроме того, расплавленный плавень за счет диффузионных процессов химически реагирует со стеклофазой керамики, повышая прочность сцепления.

Шероховатость (микронеровность) рабочей поверхности платы должна быть не ниже 0, 32 – 0, 63 мкм. Более высокая чистота обработки поверхности платы не нужна, так как адгезия толстых пленок к шероховатой поверхности лучше, а влияние указанных микронеровностей очень мало сказывается на электрические свойства пленок толщиной 10 – 70 мкм. При вжигании серебра на основание из стекол и ситаллов (рис. 1, б) сцепление пленки с подложкой происходит за счет взаимного диффундирования расплавленного легкоплавкого стекла (плавня) с поверхностным слоем стекла или стеклофазой, если подложка из ситалла. При этом температура размягчения подложки, что бы не было ее коробления, должна быть значительно выше температуры плавления плавня.

|

а) б)

Рис. 1. Закрепление вожженного слоя: а) на подложке из керамики, не содержащей стеклофазы; б) на подложке из стекла.. (1 – керамика, не содержащая стеклофазы (феррит, сегнетокерамика); 2 – поры; 3 – вожженный слой затвердевшего коллоидного раствора металла в плавне; 4 – промежуточный слой взаимного диффундирования плавня и стекла подложки; 5 – неорганическое стекло или ситалл.

Как указывалось выше кроме порошка и плавня в пасты входит технологическая связка. В качестве связки применяют 50-ти процентный раствор канифоли в скипидаре. Для увеличения времени высыхания пасты, чтобы исключить ее загустение во время работы, в раствор дополнительно вводят 5% растительного масла (льняного, пихтового, касторового). Для придания пасте пластичности, что необходимо для получения рельефного рисунка, вводят 5% пластификатора – дибутилфталата.

Наконец, для снижения поверхностного натяжения пасты с целью улучшения смачивания поверхности подложки и растекания по ней в связку добавляют 2% ацетона. Приготовленная таким образом связка входит в состав пасты в количестве, достаточном для получения вязкости, приблизительно равной вязкости приготовленной масляной краски. Это количество обычно составляет 1/3 от массы остальных составляющих пасты. Перед введением связки сухие компоненты должны быть тщательно перемешаны.

Нанесение пасты на подложку может быть ручным с помощью кисточки, механическим способом и через сетчатый трафарет. Первый способ применяют для получения пленки малых размеров в небольшом количестве. Механический способ заключается в нанесении пасты с помощью ролика. Этот метод применяют обычно при получении проводящей пленки на цилиндрический каркас при изготовлении катушек индуктивностей.

Нанесение пасты через сетчатый трафарет наиболее распространен при изготовлении проводниковых, резистивных и диэлектрических пленок толстопленочных гибридных интегральных микросхем. Подложку, на которую необходимо нанести пасту, устанавливают под сетчатый трафарет с нанесенным рисунком проводников методом фотолитографии. Затем пасту наносят на трафарет и продавливают с помощью ракеля (устройство для продавливания пасты через сетку трафарета).

Состав пасты, то есть процентное содержание компонентов зависит от метода нанесения пасты на подложку.

При ручном способе нанесения пасты состав ее следующий (в процентах):

1. углекислое серебро. . . . 58, 5

2. окись висмута . . . . 1, 0

3. борат свинца. . . . 2, 2

4. канифоль . . . . . 13, 3

5. скипидар . . . . . 25, 0

При механическом способе нанесения пасты состав ее следующий (в процентах):

1. углекислое серебро. . . . 63, 0

2. окись висмута. . . . 1, 0

3. борат свинца. . . . 2, 0

4. канифоль . . . . . 4, 6

5. скипидар . . . . . 16, 4

6. касторовое масло. . . . 6, 5

7. конденсаторное масло. . . 6, 5

Перед нанесением пасты подложки из стекол промывают растворителем (спиртом) для удаления загрязнений и сушке при температуре 60 – 70о С, а подложки из керамики очистке поверхности растворителем и подвергают прокаливанию при температуре около 600о С для удаления растворителя из пор.

Пасты после нанесения на подложку подвергают термообработке – сушке и вжиганию. Сушка необходима для удаления из пасты летучих компонентов (растворителя). Сушку проводят при температуре 80 – 150о С в течение 10 -15 минут в установках с инфракрасным (ИК) нагревом. ИК-излучение проникает в глубь слоя пасты на всю толщину, обеспечивая равномерную сушку без образования корочки на поверхности. В случае образования корочки на поверхности при вжигании летучие вещества, в том числе и канифоль, выделяющиеся из пасты, разрывают твердую корочку, что приводит к нарушению целостности пленки.

Вжигание производят в печах конвейерного типа непрерывного действия с постепенным повышением температуры до максимальной, выдержкой на каждом этапе вжигания и последующим охлаждением. Обычно печи для вжигания содержат приставки ИК-сушки, что позволяет объединить операцию сушки с операцией вжигания. Регулировка температуры в таких печах производится по ранее заданному режиму с применение микропроцессорного программного управления. Для металлизации мелких деталей или средних, но с малой площадью наносимого слоя, можно применить ускоренную термообработку по ступенчатому циклу с помощью двух сушильных шкафов и одной муфельной печи, заранее нагретых до заданных температур.

Этот способ позволяет выполнить вжигание в стеклянные основания за 1 час 20 мин. Для уменьшения термоударов, которые могут вызвать растрескивание образцов, детали укладывают на массивное шамотовое основание. На рис. 2 показан ступенчатый режим режим вжигания пасты содержащей в качестве серебросодержащего компонента углекислое серебро Ag2CO3. Режим вжигания паст, где в качестве основных компонентов входят другие металлы, будет несколько отличаться от рассмотренного графика на рис. 2. Данный график вжигания представлен, если нет предварительной сушки с использованием ИК-нагрева.

Перая ступень вжигания начинается с термообработки при температуре 110°С. Во время выдержки (15 минут) происходит испарение скипидара и прочих жидких составляющих. Затем производится нагрев до температуры 260°С с выдержкой в течении 15 минут. Здесь происходит и испарение основной массы канифоли. Чтобы предотвратить образование пузырьков при выгорании летучих компонентов (скипидара, канифоли и других летучих компонентов) скорость нагрева не должна превышать 20 град/мин. Затем производится нагрев до 420°С, при которой происходит окончательное выгорание связки и пиролиз серебросодержащего соединения, то есть разложение углекислого серебра на чистое серебро и летучие компоненты. Заслонка печи должна быть открытой для свободного выхода из печи выделяющихся газов. Последнее условие имеет большое значение, так как эта реакция обратима. При температуре около 410 – 420 °С серебро восстанавливается до металлического из углекислого серебра по химической реакции

2Ag 2 CO3 ↔ 4Ag + O2 + 2CO2.

Чтобы реакция завершилась полностью, должны быть созданы условия для удаления из рабочего пространства печи углекислого газа, так как этот процесс обратим. Не выполнение этого условия приводит к снижению электропроводности проводящей пленки. Исключение предыдущих ступеней термообработки или ускорение процесса недопустимо, т. к. это приведет к вспучиванию слоя из-за запекания поверхностной плёнки на слое пасты при продолжающихся еще процессах разложения и газообразования внутри слоя.

|

T, °C

800

700

500

400

300

100

0 15 30 45 60 70 80 90 t. мин

Рис. 2. График температурного вжигания серебра

После десятиминутной выдержки при температуре 420°С заслонку закрывают, и температура в печи поднимается до значения, соответствующего вжиганию серебра в данный материал (в данном случае до температуры 550о С).

По мере прогрева деталей при температуре 550°С плавень (низкотемпературное стекло в виде порошка) становится расплавляется и образуется коллоидный раствор высокодисперсного серебра в расплавленном стекле.

Выдержка при максимальной температуре составляет 5 –10 минут и более в зависимости от размеров деталей и пленок. А максимальная температура вжигания выбирается в зависимости от температуры размягчения плавня, что определяется назначением пленки. Пасты для создания проводящих слоев в толстопленочных ГИС вжигают при температуре 750 – 800о С; пасты диэлектрика для конденсаторов вжигают при температуре 700 – 720о С; защитный слой – при температуре 620 – 650о С, а резистивный слой – при температуре 600 – 650о С.

Выше оптимальной температуры, которая рекомендуется для данной пасты (550о С), вообще нельзя поднимать, так как плавень вместе с серебром начинает испаряться, а при очень высокой температуре расплавленное серебро (температура плавления серебра 961о) стягивается в капли за счет сил поверхностного натяжения, и слой металлизации нарушается. Толщина слоя пленки при однократном вжигании получается от 7 до 15 мкм, но электропроводность такой пленки часто бывает невысокой (ниже электропроводности серебра), так как пленка имеет пористую структуру. Поэтому производят двукратное вжигание с тем, чтобы получить слой до 20 мкм и значительно повысить электропроводность. При повторном вжигании увеличивается не только электропроводность пленки, но и прочность сцепления ее с поверхностью подложки. Прочность сцепления пленки с керамической подложкой не должна быть ниже 5 МПа.

Сцепление с поверхностью, не содержащей стеклофазу (например, ферритовая керамика), происходит только за счет проникновения в поры поверхности, но оно не уступает по прочности сцепления при наличии стеклофазы благодаря сложному и глубокому профилю пор (рис. 1). Максимальная температура вжигания в стекло зависит от температуры размягчения стекла (нижней границы стеклования) и устанавливается примерно на 30 °С ниже этой границы. Содержание плавня в пасте для вжигания в стекло может быть уменьшено, что обеспечит повышенную электропроводность слоя при той же толщине. После выдержки при максимальной температуре производят охлаждение со скоростью около 10 град/мин для больших изделий; для мелких и простых по форме деталей скорость охлаждения может быть увеличена. При температуре 140°С шамотовые основания с деталями можно извлекать из печи.

Более устойчивые в производстве результаты могут быть получены при более медленном протекании процесса вжигания, то есть при изменении масштаба по оси времени, изображенном на графике (рис. 2). Для массового производства применяют туннельные конвейерные печи, в которых температурные зоны распределены с таким расчетом, чтобы при постоянной скорости перемещения деталей они подвергались термообработке по заданному графику. Металлизация вжиганием серебра находит широкое применение в устройствах радиоэлектронных средств. Эти покрытия можно разделить на три группы: а) проводящие; б) крепежные; в) крепежно-монтажные. Проводящие покрытия применяют при изготовлении керамических конденсаторов. Вожженный слой играет роль обкладок, максимально плотно прижатых к диэлектрику, что исключает неустойчивость ёмкости при вследствие зазора.

Метод вжигания позволяет металлизировать глубокие и узкие полоски керамических трубчатых и секционных конденсаторов, чего нельзя достигнуть другими методами. При изготовлении высокостабильных однослойных катушек индуктивности для КВ и УКВ диапазонов вжигание слоя серебра в виде витков обмотки решает задачу снижения температурного коэффициента индуктивности, так как коэффициент линейного расширения обмотки в этом случае становится равным ТКЛР материале каркаса, а известно, что керамика имеет низкий ТКЛР, равный 4× 10-6 К-1, а цельзиановая керамика 2. 1. 10-6К-1. Металлизация вжиганием позволяет получить надежный и прочный рисунок печатной схемы, исключающий опасность обрыва соединений из-за большой разницы ТКРЛ проводящего слоя и основания.

Для пайки проводников непосредственно к слою серебра применяют модифицированный оловянно-свинцовый припой ПОС-30, в котором за счет свинца введено серебро (2%), что снижает процесс химической эрозии пленки серебра, то есть процесс растворения серебра в припое. Кроме того в припой добавляют около 5% кадмия для снижения температуры плавления. В качестве флюса применяют канифоль или спиртово-канифольный раствор КЭ (15%). Для снижения процесса растворения пленки серебра в припое время пайки и облуживания должно быть снижено, практически время прикосновения жала паяльника не должно превышать 2 -3 секунды.

Лабораторные задания:

Задание №1.

Провести экспериментально получение проводящей серебряной пленки на подложку из керамики или стекла методом вжигания. Изучить технологию вжигания серебра в керамику.

Для выполнения первого задания необходимы следующие приборы, материалы, инструменты и принадлежности:

а) автоматический самопишущий потенциометр типа ПСР;

б) электропечь типа МП-2УМ;

в) паста скипидарная для вжигания серебра;

г) кисточки для нанесения пасты;

д) керамические заготовки;

е) спирт, бензол;

ж) вентилятор.

Получить у преподавателя необходимые материалы для получения проводящего слоя методом вжигания: пасту для получения проводящего слоя, кисточку для нанесения пасты на подложку, растворитель для очистки поверхности подложки от загрязнения, подложки из керамики, стекла или ситалла.

Перед нанесением серебряной пасты необходимо очистить керамические детали с помощью растворителей (спирт или очищенный бензол). Затем нанести слой пасты кистью на керамическое или стеклянное основание. Размер проводящей пленки задается преподавателем, причем наносят слой пасты с учетом получения двух проводящих пленок, одна из которых подвергается однократному, а вторая двукратному вжиганию. Установить деталь на карборундовую плиту и загрузить в печь. Включить электропечь и ПСР. Включение и выключение печи и регулирующего устройства производится только под контролем преподавателя. Вначале произвести сушку нанесенной пасты при температуре около 110о С в течение 10 – 15 мин, а затем произвести вжигание серебра по температурному режиму согласно графику, изображенному на рис. 2. с соблюдением режима вжигания, рассмотренного выше. Задание температуры производить с помощью регулятора ПСР. После выдержки при максимальной температуре вжигания (550о С) нагревательная печь выключаются. После охлаждения печи до температуры около 70о С можно произвести разгрузку печи и дальнейшее охлаждение осуществляется на открытом воздухе. Контроль режима проверять по ленточной диаграмме ПСР.

На следующем занятии необходимо нанести пасту на одну из проводящих пленок для проведения двукратного вжигания и провести процесс металлизации по такому же режиму.

Задание №2.

Произвести контроль качества вжигания проводящего слоя (электропроводность, прочность и толщину пленок) при однократном и двукратном вжигании. Исследовать влияние различных технологических факторов на качество проводящей пленки.

Для проводящих покрытий необходимо иметь высокую электропроводность вожженного слоя серебра. Контроль качества покрытия в этом случае производится путем измерения сопротивления проводящего слоя прибором типа УПИП-60М. Электропроводность и прочность сцепления зависят от состава пасты, количества слоев, чистоты поверхности и температурного режима вжигания.

При выполнении второго задания определяют электрическое сопротивление покрытия при одно- и двукратном вжигании. Толщину слоя измеряют оптиметром типа ИКВ, а прочность сцепления покрытия с основанием – на микроразрывной машине.

Определение сопротивления производится в следующей последовательности: в начале измеряется сопротивление первого слоя (R1), затем измеряется сопротивление металлизированного слоя после второго цикла вжигания (Rобщ). Величину сопротивления второго слоя определяют по формуле:

. (1)

. (1)

Контроль толщины вожженого серебра при первом и втором вжигании производится на вертикальном оптиметре типа ИКВ. Прочность сцепления серебряного покрытия с поверхностью нешлифованных керамических деталей должна быть в пределах 3 – 5 МПа.

Проверка прочности сцепления покрытия с керамикой производится с помощью стальной проволоки диаметром 0, 8 – 1, 0 мм, которую припаивают торцом к серебряному покрытию. Площадь припоя на покрытии должна быть 6 -7 мм2. Для этого применяют бумажный шаблон с отверстиями диаметром около 3 мм, который накладывают на серебряный слой. Поверхность детали смачивают по контуру шаблона спиртоканифольным флюсом и облуживают припоем ПОС 61 или ПОСК 50 – 18. Стальную проволоку, зачищенную раствором хлористого цинка, облуживают припоем и припаивают перпендикулярно в центре облуженной поверхности. Пайку производят паяльником мощности P=36 Вт в течение 2-3 секунд, что бы предотвратить растворения серебра в припое. Деталь с припаянной проволочной петлей надевают на крючок разрывной машины с плавно возрастающей нагрузкой (V=20 мм/с), которую прилагают вдоль оси припаянной проволоки. Прочность сцепления покрытия (Н/м2) с поверхностью детали вычислят по формуле:

, (2)

, (2)

где P – усилие, прилагаемое разрывной машиной к проволоке при отрыве, Н;

S – площадь отрыва, м2.

Вывод:

В ходе выполнения данной лабораторной работы произвели вжигание серебра

в керамическую подложку. Произвели контроль качества вжигания проводящего слоя (электропроводность, прочность и толщину пленок) при однократном и двукратном вжигании. Исследовали влияние различных технологических факторов на качество проводящей пленки: измерили сопротивление проводящего слоя и провели проверку на прочность сцепления покрытия с керамикой.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|