- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

3. Влияние пределов изменения напряжений в течении цикла на усталостную прочность стальных элементов

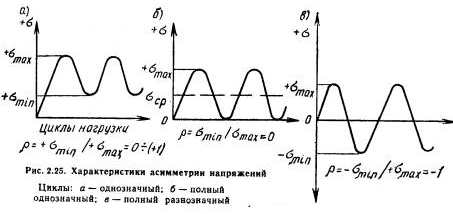

Помимо числа циклов усталостная прочность зависит от вида нагружения, который характеризуется коэффициентом асимметрии р = σ мин/ σ макс(рис. 2. 25). Для пластин из малоуглеродистой стали марки СтЗ при однозначных циклах нагружения (при р от 0 до +1, рис. 2. 26, кривая 1) предел выносливости равен пределу текучести, при знакопеременных нагружениях он снижается, достигая 140 МПа при р= -1, составляя таким образом примерно 59 % предела текучести или 67 % расчетного сопротивления. На предел выносливости оказывает влияние и вид напряжения: при преобладании сжатия он выше, чем при преобладании растяжения (кривые 1и 2, рис. 2. 26).

Помимо числа циклов усталостная прочность зависит от вида нагружения, который характеризуется коэффициентом асимметрии р = σ мин/ σ макс(рис. 2. 25). Для пластин из малоуглеродистой стали марки СтЗ при однозначных циклах нагружения (при р от 0 до +1, рис. 2. 26, кривая 1) предел выносливости равен пределу текучести, при знакопеременных нагружениях он снижается, достигая 140 МПа при р= -1, составляя таким образом примерно 59 % предела текучести или 67 % расчетного сопротивления. На предел выносливости оказывает влияние и вид напряжения: при преобладании сжатия он выше, чем при преобладании растяжения (кривые 1и 2, рис. 2. 26).

Весьма большое влияние на предел выносливости оказывает концентрация напряжений; достаточно в полосе просверлить отверстие, как предел выносливости заметно снижается (рис. 2. 26, кривая 3). Особенно резко снижается предел выносливости при большем значении коэффициента концентрации, например около начала флангового шва, где предел выносливости снижается при р = - 1 до 40 МПа (рис. 2. 26, кривая 7), т. е. составляет всего 17 % предела текучести или 19 % расчетного сопротивления.

Низколегированная сталь повышенной прочности с пределом текучести 340 и 400 МПа в исходном состоянии (полоса без мест концентрации напряжений) имеет предел выносливости выше, чем у стали марки СтЗсп (рис. 2. 26, кривая 4). При наличии мест с концентрацией напряжений предел выносливости этих сталей в процентном отношении снижается больше, чем у стали марки СтЗсп, и достигает по абсолютной величине таких же значений, как и у стали марки СтЗсп, при полном знакопеременном цикле и при больших значениях коэффициента концентрации (сравните кривые 7, 8 и 5, 6 на рис. 2. 26).

Поэтому в конструкциях, воспринимающих переменные воздействия, не всегда выгодно применять стали повышенной прочности без принятия специальных мер.

Предел выносливости стали высокой прочности с пределом текучести 450-750 МПа мало отличается от предела выносливости сталей повышенной прочности. Поэтому применение таких сталей в конструкциях, в которых может проявиться усталость, по экономическим соображениям не всегда оправдано.

До недавнего времени считалось, что усталость может вызвать только очень большое число перемен нагрузки. Однако практика показывает, что усталость может проявиться и при не очень большом числе циклов нагрузки, но при достаточно больших напряжениях, т. е. будет так называемая малоцикловая усталость, например, частое наполнение и опорожнение резервуаров большой вместимости, понижение и снятие внутреннего давления в воздухонагревателях и т. п. При числе перемен нагрузок до 10000 поверхность излома напоминает обычный излом при однократном нагружении; при большем числе циклов излом имеет характерный вид усталостного разрушения (см. рис. 2. 24).

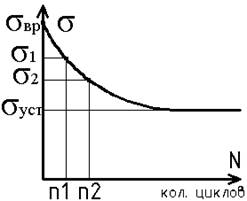

При многократном непрерывном нагружении возникает явление усталости металла, выражающееся в понижении его прочности, приближающейся к некоторой величине σ уст, ниже которой разрушения стали не происходит. Эта величина называется предел усталостной прочности (выносливости). (см. рис. ).

Схема влияния величины напряжения на разрушение при динамических нагрузках:

Пределу выносливости стали отвечает примерно 10 млн. циклов нагрузки. Однако уже при 2 млн. циклов усталостная прочность мало отличается от ее предела, поэтому испытания на выносливость применительно к стальным конструкциям обычно произвдится на базе 2*106 циклов нагрузки. Усталостное разрушение происходит вследствие накопления числа дислокаций при каждом загружении и концентрации их около стыков зерен с последующим скоплением в большие группы, что способствует разрыхлению металла в этом месте и, наконец, образованию трещины. Трещина, развиваясь, приводит к разрыву. Текучесть металла приводит к сдвигу зерен относительно друг друга. Важно учитывать, что опасным считается состояние, когда напряжение достигает предела текучести многократно. Для сейсмостойкого строительства используются пластичные, однородные, спокойные стали, такие как Ст3 сп, 09Г2, 10Г2С, 15ХСНД, 10 ХСНД.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|