- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Задание 1. Задание 2. 1. Опишите явления, происходящие в металле при нагреве. Изложите понятие температурного интервал обработки металлов давлением и принцип его определения по диаграмме состояния сплава железо-углерод. 2. Опишите технологический процесс

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Саратовский государственный технический университет имени Гагарина Ю. А. »

кафедра «Физическое материаловедение и биомедицинская инженерия»

КОНТРОЛЬНАЯ РАБОТА

по дисциплине «Технологические процессы в машиностроении»

Выполнил(а) студент I курса

Форма обучения заочная

Институт ИнЭТМ

Группа б-КТОПипу11

Номер зачетной книжки 172350

Ф. И. О. Морозов Р. В. Подпись студента Дата выполнения работы

Проверила доцент, к. т. н. ФМБИ

(должность, место работы преподавателя) Ф. И. О. Протасова Н. В.

Отметка о зачете

Подпись преподавателя

Саратов 2018

Задание 1

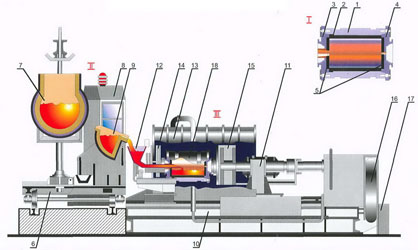

1. Изобразите схему доменной печи и изложите принцип ее работы. Опишите сущность восстановительной плавки. Укажите продукты доменной плавки и технико-экономические показатели работы доменной печи. 2. Опишите последовательность изготовления формы одним из методов машинной формовки. 3. Изобразите схему центробежного литья на машинах с вертикальной осью вращения. Опишите сущность и особенности этого способа литья: укажите достоинства, недостатки и области применения.

Доменная печь – это конструкция, посредством которой осуществляется производство таких продуктов, как: чугун, шлак, колошниковый газ и пыль. Основным успехом доменного производства считается то, что в нужный момент начала развиваться электрификация, механизация и автоматизация что существенно повлияло на данную сферу деятельности. Другими словами, это способствовало усовершенствованию и созданию новой комплектной системы механизмов, электроприводов и электроавтоматики в верхней загрузочной системе, а также в непрерывном траспортерном процессе шихтоподачи. Устройство доменной печи состоит из оборудования, посредством, которого очищается газ, из подбункерных помещений, которые нужны для гидроуборки. Также в ней есть разливочные машины и изделия, отвечающие за переработку шлака.

Для того чтобы интенсифицировать плавку, может использоваться топливнокислородная высокоскоростная горелка или плазменная горелка. Помимо этого, внутри доменных печей присутствует автоматизированная установка, за счет которой удается дистанционно управлять вагонами-весами, а также осуществлять гидрообеспыливание подбункерного помещение, укрытие ковшей и желобов по которым течет металл.

В доменном производстве используется природный газ, увлажненное дутье с постоянной влажностью, а также дутье, которое обогащено кислородом.

Основные составляющие доменной печи включают колошник, шахту, распару, заплечики и горн.

Колошник или другими словами верхняя часть печи, которая оборудована газоотводами, предназначенными для удаления колошникового газа, куда за счет засыпных установок проводят процесс загрузки.

Шахта, расположенная под колошником, обладающая видом усеченного конуса, который расширяется к нижней части, за счет чего упрощается процесс поступления сырья из полости колошника, а сама шахта предназначена для подготовки исходного сырья из окисла руды и для восстановления железа.

Заплечики, которые выглядят как усеченный конус, расширяющийся к верху, а предназначены они для завершения процесса шлакообразования, а также для оставления в нем небольшого количества флюса и твердого топлива. Горн, в котором осуществляется горение поступившего топлива, а также он требуется для того, чтобы накапливать чугун и шлак, которые изначально идут в жидком виде.

Для того чтобы топливо сжигалось, требуется воздух, температура которого самая максимальная, какая только может быть в данном производстве. Схема поступления очень проста, так как он забирается с улицы посредством воздухозаборников, потом переходит в воздухонагреватель за счет кольцевого воздуховода за счет фурмы.

Чтобы обеспечить грамотную подачу топлива используется специальное оборудование, посредством, которого закладывается сырье в полость печи без оплошностей. Доменной печи требуется постоянное обслуживание, чтобы выпуск шлака и чугуна осуществлялся без дефектов, и соответственно не страдало производство и затраты. Для этого есть специальный литейный двор, на котором установлен мостовой кран.

Для нагрева воздуха в печи используются специальные воздухонагреватели, каждый из которых регулярно осматривается и диагностируется на предмет выявления дефектов.

Помимо этого, есть специальная система, которая увлажняет горячий воздух, поступающий в печь. Это требуется для процесса производства. Также установка снабжена специальными воздуходувными машинами, которые позволяют сжимать воздух, требующийся для того чтобы сжечь топливо. Давление в полости колошника в современной печи может достигать 25 МПА. Есть такие установки как газоочистители, которые используются для очищения колошникового газа.

Доменное производство считается востребованным и сейчас с момента своего возникновения в России и в мире в целом, так как до сих пор используются прокатные металлические изделия, посредством которых осуществляется строительство различных конструкций.

Топливо для домны

Работает печь для изготовления чугуна на таком сырье как кокс, который происходит в специальных коксовых печах, где выплавляется чугун. Получают кокс из специального коксующего каменного угля. Как правило, на крупном металлургическом заводе, кокс вырабатывается в специальных коксохимических цехах, где в среднем находится по 50-70 печей или камер коксования. Все они объединяются в одну камеру.

Весь процесс является полностью автоматизированным, а сущность его состоит в том, что состав из раздробленного коксующегося и некоксующегося каменного угля загружается в полость камеры и подогревается без доступа воздуха до 1000оС.

Обогрев камеры осуществляется снаружи. Чтобы температура внутри полости печи сохранялась на уровне в 1000 С, в пространстве между камерами требуется поддержание температуры 1400оС. Подогрев коксовой батареи осуществляется газом, который смешивается с подогретым воздухом. При коксовании, а также в момент нагревания каменного угля до температуры в 100 С начинается медленное испарение влаги, а далее при нагревании угля до 350оС идет его просушивание и удаление смол.

При повышении температуры до отметки в 450 С начинается размягчение частиц в коксующемся угле, а частички, полученные этим способом, начинают обволакивать некоксующиеся части угля, что образует сплошную массу, а впоследствии единый сплав. Чтобы сделать правильный и качественный состав требуется полное соблюдение всех этапов. Когда тепло массы достигает 480-650 С, масса начинает выделять органические газообразные продукты сухой перегонки угля.

Как только выделяющийся газ вспучивает сплошную массу из угля, он начинает постепенно покидать ее, после чего остается ноздреватый уголь и большое количество мелких пор и трещин что является полукоксом. Когда температура достигает 650-1000 С, он становится коксом с серебристым и светловато-серым цветом.

Если правильно пользоваться производством, то получают до 750 кокса из 1 тонны угля, а также 300м3 коксового газа и практически 35 кг каменноугольной смолы. В том числе 12 кг бензола и 3 кг аммиака. Уголь – это отличный источник тепла, который используют в частных домах для отопления.

Рис. 1. Принцип работы доменной печи

Технология работы:

Конструкция печь сделана таким образом, что происходит попадание шихты в полость чаши посредством засыпного устройства, напоминающего по виду небольшой конус, который расположен вверху.

После этого с чаши ресурс переходит на полость большого конуса, а далее шихта отправляется в печь. За счет такой системы газ из доменной печи не проникает в атмосферу вокруг завода.

Как только загружен малый конус и его воронка, чтобы принять сырье нужно повернуть конструкцию на угол в 60 градусов, что требуется для распределения шихты максимально равномерно.

Далее происходит работа металлургической печи, а шахта проходит процесс расплавления и спускания вниз, что позволяет освободить место для новой порции ресурса.

Особенно важно соблюдать постоянное заполнение полезного объема.

В современных доменных печах полезный объем может составлять 2000 – 50000 м2, а высота достигает порядка 35 м, что куда больше чем диаметр.

Конструкция именно такого плана продумана не просто так, так как принцип работы требует постоянного движения материала и газа навстречу друг другу, за счет чего и осуществляется грамотное производство без дефектов. Конструкция горна и лещади изготавливается из кирпичных блоков, в составе которых есть глинозем. Также могут использоваться углеродистые блоки, расположенные внутри стальных кожухов и охлаждающиеся водой, которая поступает по водопроводной системе из холодильника, сделанного специально для доменной печи.

Машинную формовку применяют главным образом в серийном и массовом производстве и значительно реже в мелкосерийном и единичном производстве. Машинную формовку осуществляют, как правило, в двух опоках, исключение составляет формовка в стопку и безопочная формовка.

Форма обычно состоит из двух полуформ - верхней и нижней. При изготовлении форм на машинах необходимо иметь модели, модельные плиты, спаренные стальные опоки, штыри. В массовом и крупносерийном производстве применяют металлические модели, в серийном производстве - деревянные модели, укрепленные на координатных плитах. Во всех случаях формовку на машинах осуществляют по моделям, смонтированным на металлических плитах, что повышает точность отливок, а механизация основных операций (уплотнения формы и извлечения модели) полностью освобождает формовщиков от трудоемких ручных операций.

Машинная формовка по сравнению с ручной имеет ряд преимуществ: высокая производительность, точность отливок и, как следствие, меньшие припуски на механическую обработку, равномерность уплотнения формы, возможность выполнения работы формовщиками более низкой квалификации.

Точность размеров отливок при машинной формовке обеспечивается применением более точных (с меньшими уклонами) моделей, заменой операции расталкивания моделей вибрацией при их извлечении из формы, хорошим центрированием опок.

Для машинной формовки используют три типа модельных плит:

односторонние - на одной плите смонтирована нижняя часть модели, а на другой - верхняя часть модели; 2) двусторонние - на одной стороне плиты смонтирована модель верха, а на другой - низа (формовка на одной машине);

реверсивные - нижнюю и верхнюю опоки формуют на одной плите, а при сборке верхнюю опоку поворачивают на 1800.

Постоянное крепление моделей к плитам используют в массовом и крупносерийном производстве. Сборные модельные плиты, состоящие из вкладышей с моделями, применяют в мелкосерийном производстве; координатные модельные плиты - в единичном и мелкосерийном производстве. Координатные плиты имеют отверстия для установки модели и определения правильности ее положения. Отверстие на плите обозначают шифром, состоящим их буквы и цифры. С помощью этого шифра устанавливают модели на плите.

Технологический процесс изготовления литейных форм на машинах складывается из ряда операций.

Основные операции уплотнение формовочной смеси в опоке и извлечение модели из формы определяют качество будущей отливки: наличие в ней засоров, газовых раковин, трещин; правильность геометрии; чистоту поверхности.

Вспомогательные и транспортные операции установка пустой опоки на машину, опрыскивание и обдувка модельной плиты, засыпка формовочной смеси в опоку, транспортировка готовых форм - выполняются специальными вспомогательными и транспортными механизмами машины.

В зависимости от степени механизации вспомогательных и транспортных операций различают: 1) механизированную формовку, когда рабочий вручную управляет работой механизмов, выполняющих основные, вспомогательные и транспортные операции, и 2) автоматическую формовку, когда работой механизмов управляет машина.

Наиболее трудоемкими и ответственными являются операции уплотнения литейной формы и извлечения модели.

Существует несколько способов уплотнения формовочных смесей на машинах: прессованием, прессованием с вибрацией, встряхиванием, встряхиванием с подпрессовкой, пескометом, прессово-пескодувный.

Последовательность изготовления формы на формовочных машинах:

Модельную плиту 1 (рис. 2, а) обдувают сжатым воздухом для удаления пыли, затем ее опрыскивают керосином или нефтью, чтобы к модели не прилипала формовочная смесь. После этого на плиту устанавливают нижнюю опоку 2 (рис. 2, а). Опоку наполняют формовочной смесью из бункера, расположенного над формовочной машиной; уплотняют формовочную смесь в опоке встряхиванием или прессованием.

Излишек смеси после уплотнения срезают линейкой, на полуформу устанавливают подмодельный щиток 3. Полуформу со щитком повертывают на 180° и, подняв модельную плиту или опустив опоку, вынимают модель. Готовая полуформа показана на рис. 2, б.

Верхнюю полуформу формуют при помощи модельной плиты 4 (рис. 2, в). На модельную плиту ставят верхнюю опоку 5 и модель стойка. Затем повторяют все операции формовки. Модели удаляют из формы, после чего опоку подъемником снимают с шины. Готовая полуформа показана на рис. 2, г.

В нижнюю полуформу ставят стержень 6 (рис. 2, д). Форму обдувают сжатым воздухом для удаления из нее сора и пыли и покрывают верхней полуформой. Обе половины формы закрепляют скобами 7, или на форму ставят груз для предупреждения подъема опоки в период заливки ее металлом. Форму устанавливают на конвейер и подают к месту заливки.

Рис. 2. Изготовление форм на формовочных машинах

Центробежное литьё — способ производства отливок, при котором заполнение формы расплавом, его затвердевание и кристаллизация происходят под воздействием центробежных сил. При центробежном литье с вертикальной осью вращения получают отливки (тела вращения) большого диаметра, но малой протяженности.

Рис. 3. Машина с вертикальной осью вращения

Схема технологического процесса представлена на рис. 3. Расплав из ковша 1 заливают в изложницу 2, укреплённую на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5, под воздействием центробежных сил прижимается к боковым стенкам вращающейся изложницы 2 и постепенно затвердевает. После чего машину останавливают, а отливку 6 извлекают.

Рис. 4: Схема получения отливки при вертикальном вращении изложницы

Особенностью формирования отливки при центробежном способе литья является то, что заполнение изложницы металлом и затвердевание отливки происходят под воздействием центробежных сил, превосходящих силы гравитации. Если твёрдая или жидкая частица, погружённая в расплав, имеет плотность отличную от расплава, то она движется в направлении стенки изложницы (при плотности более плотности расплава), в обратном случае (при плотности частицы менее плотности расплава) она движется в направлении оси вращения и всплывает на свободную поверхность металла. Это создаёт благоприятные условия для затвердевания отливок: движение твёрдых кристаллизующихся частиц — в направлении к наружной поверхности отливки и конвенция остывающего жидкого металла, газовых и неметаллических включений — в радиальном направлении, вызывает направленное затвердевание отливки от периферии к центру.

Свободная поверхность застывает последней, остаётся геометрически правильной. Направленное затвердевание позволяет получать отливки с плотным строением тела, без усадочных дефектов и инородных включений.

В ряде случаев при центробежном литье режим одностороннего направленного затвердевания отливки может нарушаться:

При изготовлении сравнительно толстостенных полых тел вращения.

Когда сплав затвердевает с расширением (к примеру серый чугун).

Когда выделяющиеся подвижные кристаллы обогащены компонентами сплава, имеющими меньшую плотность, чем остающийся металл.

При изготовлении центробежного литья большого диаметра с вертикальной осью вращения, когда наблюдается высокая скорость конвекции газов внутри застывающей втулки.

В указанных случаях продвижение фронта кристаллизации от наружной поверхности замедляется, а потери тепла со свободной поверхности остаются значительными. В результате отливка начинает затвердевать от стенок изложницы и со стороны свободной поверхности. Два, движущихся на встречу друг другу фронта кристаллизации смыкаются в центре отливки. К концу затвердевания, в следствии недостатка питания, внутри стенки отливки образуются усадочные поры.

Мероприятия по устранению дефекта сводятся к уменьшению потерь теплоты со свободной поверхности и предотвращению на ней преждевременной кристаллизации металла. Наиболее действенной из таких мер служит покрытие внутренней поверхности залитого в форму металла слоем жидкого шлака. Шлак устраняет контакт свободной поверхности с циркулирующим в полости воздухом и, обладая малой теплопроводностью, сам служит надёжным теплоизолятором. При эффективной теплоизоляции изнутри, отливка затвердевает нормально, с односторонним движением фронта кристаллизации. Использование жидкого шлака возможно путем последовательной заливки флюса и металла, или металла и флюса, или подачи флюса на струю металла при его заливке в изложницу.

Для массового производства центробежного литья из чугуна разработана другая технология, основанная на применении экзотермических смесей. Смесь гранулируют и с помощью специального устройства засыпают на струю чугуна, заливаемого в изложницу. При этом смесь возгорается и образует флюс, достигающий температуры 1400° С. Далее процесс рафинирования протекает, как с жидким шлаком. Состав экзотермической смеси: 12% алюминиевого порошка; 8% силикокальция; 20% немагнитной фракции стального порошка; 14% селитры натриевой; 20% силикат-глыбы; 26% плавикового шпата. Температура воспламенения смеси 450  C. Оптимальное количество экзотермической смеси 1, 5% от массы рафинируемого чугуна.

C. Оптимальное количество экзотермической смеси 1, 5% от массы рафинируемого чугуна.

Задание 2

1. Опишите явления, происходящие в металле при нагреве. Изложите понятие температурного интервал обработки металлов давлением и принцип его определения по диаграмме состояния сплава железо-углерод. 2. Опишите технологический процесс изготовления поковки способом холодной листовой штамповки. При выполнении работы следует: 1) описать сущность процесса штамповки и указать область ее применения; 2) описать штамповочное оборудование и области его применения; 3) описать механизацию процесса штамповки. Задание 3

Опишите сущность процесса ацетилено-кислородного пламени и опишите его строение. Укажите методы контроля качества сварного шва.

Нагрев металла может сопровождаться следующими физическими явлениями: изменением теплопроводности, температурным расширением, фазовыми (структурными) превращениями, возникновением температурных напряжений, образованием окалины, обезуглероживанием поверхности заготовки, перегревом и пережогом.

1 Теплопроводность. Теплота с поверхности металла передается глубинным слоям теплопроводностью. Теплопроводность характеризуется коэффициентом теплопроводности (который иногда называют просто теплопроводностью). Коэффициент теплопроводности – это число джоулей, передаваемое через 1 м2 поверхности при температурном перепаде в 1 К на длине 1 м в секунду [Вт/(м·К)]. Чем больше теплопроводность, тем быстрее теплота отводится с поверхности и передается внутрь заготовки. Чем меньше теплопроводность, тем больше температурный перепад между поверхностными и глубинными слоями заготовки.

Теплопроводность различных металлов различна. Она зависит от содержания в стали углерода, легирующих элементов и температуры нагрева.

Чем больше в стали содержится углерода и легирующих элементов, тем меньше ее теплопроводность. С повышением температуры теплопроводность уменьшается.

2 Температурное расширение. При нагревании все тела расширяются. Величина, определяющая степень расширения тела при нагреве, называется коэффициентом линейного расширения. Величина коэффициента линейного расширения стали зависит от ее состава температуры нагрева.

3 Фазовые (структурные) превращения. В процессе нагрева или охлаждения в стали при определенных температурах происходят фазовые и -железо; эвтектоиднаяg-железо переходит в aструктурные превращения:

-железа и цементита (перлит) переходит в твердый раствор a смесь (аустенит), и обратно. При этом изменяется внутреннее строение металла, в частности тип кристаллической ячейки. Это, в свою очередь, приводит к изменению свойств стали.

Как известно, все металлы и сплавы имеют кристаллическое строение, что характеризуется закономерным и периодическим расположением атомов в пространстве. В силу того, что процесс кристаллизации при затвердевании жидкого (расплавленного) металла идет одновременно в очень большом числе центров кристаллизации, технический металл (в производстве только такие и используются) представляет собой не единый кристалл, а совокупность кристаллитов (зерен). Каждое из зерен имеет закономерное расположение атомов в пространстве и отличается от соседних формой, размерами и расположением.

Температуру фазовых превращений и структуру стали при различных температурах можно определить по диаграмме состояния железо – углерод.

Наиболее пластичной структурой является структура аустенита. При наличии двухфазной структуры пластичность снижается.

Исходя из температуры фазовых превращений и характера изменения механических свойств нагреваемого материала, мы можем определить верхний и нижний предел температурного интервала ковки и штамповки.

Например, низкоуглеродистые и углеродистые стали при температурах 1100 – С°1200 имеют чисто аустенитную (однофазную) структуру, С характеризующуюся высокой пластичностью. Поэтому температуру 1200 можно принять за верхний предел температурного интервала ковки для С структура углеродистых сталей. У высокоуглеродистой стали при 1100 двухфазная: аустенит и цементит, последний образует хрупкую сетку по границам зерен. Для повышения пластичности стали цементитную сетку надо разбить с тем, чтобы цементит образовал отдельные зерна в металле поковки. При этом твердость и прочность металла останутся высокими.

Верхний предел температур ковки для высокоуглеродистой стали С, а ковку проводить осторожно, с учетом того, целесообразно принять 1100 что пластичность снижена из-за наличия двухфазной структуры.

4 Температурные напряжения. Теплота, расширение металла и фазовые (структурные) превращения распространяются с поверхности внутрь нагреваемой заготовки в течение определенного времени. Со стороны наружных расширяющихся слоев внутренние, непрогретые, слои, испытывают напряжения растяжения, а наружные со стороны внутренних – напряжения сжатия.

Напряжения, возникающие вследствие неравномерного нагрева или фазовых превращений, называются температурными или термическими напряжениями. Если температурные напряжения и деформации превзойдут некоторое критическое значение для данного материала, то произойдет его разрушение.

В нагревательные печи обычно поступает сталь со значительной пластичностью. При нагреве такой стали температурные напряжения не превосходят предел прочности материала. Такую сталь можно нагревать с большой скоростью, не опасаясь ее разрушения.

Опасными для качества нагрева стали являются не только температурные напряжения, но и остаточные напряжения, полученные в процессе обработки, предшествующей нагреву (например, охлаждение после прокатки). Эти остаточные напряжения складываются с температурными напряжениями, и суммарные напряжения могут вызвать разрушение металла.

Для горячей обработки давлением металл нагревается до определенной температуры и деформируется до тех пор, пока температура его не опустится до такой, при которой дальнейшая деформация окажется невозможной. Таким образом, металл может быть деформирован в строго определенном температурном интервале. Максимальная температура его называется верхней границей, а минимальная - нижней.

Каждый металл имеет свой строго определенный температурный интервал горячей обработки давлением. Верхний предел температурного интервала tв. п избирается так, чтобы не было пережигания, интенсивного окисления и обезуглероживания, а также перегрева. При выборе верхней границы температурного интервала для высокоуглеродистых и легированных сталей необходимо иметь в виду их большую склонность к перегреву. Температура нижней границы tн. п должна быть такая, чтобы после деформации при этой температура металл не получил укрепления (наклепа) и имел необходимую величину зерна. Особое значение выбор нижней границы имеет для легированных сталей и сплавов, не имеющих фазовых и аллотропических превращений, например для аустенитных и ферритных сталей. Конечные свойства этих сталей определяются в основном нижней границей температурного интервала (поскольку они не подвергаются термической обработке). Практически верхний предел tв. п для углеродистых сталей расположен на 100-200° ниже линии солидуса АЕ (рис. 5).

Для доэвтектоидной углеродистых сталей оптимальной т-рой конца ковки является А3 + (25 - 50°). Для низкоуглеродистых сталей (до 0, 3% С) окончания обработки давлением в интервале температур А3 - А1 является вполне допустимым (рис. 5, штриховая линия). При этом конечный размер зерен мельче, чем при окончании процесса выше А3. Для заэвтектоидных стали обработка давлением заканчивается в интервале температур Аст - А1.

Рис. 5. Часть диаграммы железо-цементит с температурным интервалом горячей обработки давлением.

При окончании обработки в этом интервале температур цементит, выделившийся ниже линии SE, имеет форму мелких раздробленных включений. Это улучшает служебные свойства заэвтектоидных стали, в частности повышаются режущие свойства инструмента.

С повышением содержания углерода пластичность стали снижается. Поэтому при сравнительно низких температурах, близких к А1 обработку давлением высокоуглеродистых сталей можно заканчивать только в том случае, если схема напряженного состояния обеспечивает металл высокой пластичностью (например, штамповка в закрытых штампах и т. п. ). Если схема всестороннего неравномерного сжатия выражена менее резко, как, например, при ковке на плоских бойках, то с увеличением содержания углерода в заэвтектоидных сталях нижняя граница температурного интервала ковки должна быть несколько повышена (рис. 5, штриховая линия). На рис. 5 температурный интервал нанесен в виде заштрихованной области. Из данного рисунка видно, что с повышением содержания углерода в стали температура границ снижается, а температурный интервал сужается.

Главным достоинством данного технологического процесса является то, что он обеспечивает пластическую деформацию металла без термической обработки. Благодаря этому заготовки сохраняют молекулярную структуру, что свидетельствует о высокой прочности и устойчивости к повреждениям.

Отдельного упоминания заслуживает то, что холодная листовая штамповка позволяет изготавливать изделия самых различных размеров и форм. Использование прессов с цифровым управлением позволяет операторам контролировать параметры заготовок с точностью до миллиметра. От этого напрямую зависит высокое качество готовой продукции. Еще одним преимуществом этого процесса является то, что толщина стенок во время пластической деформации остается практически неизменной. Для изготовления различной продукции используются низкоуглеродные и легированные стали, а также медь, латунь, магниевые сплавы, алюминий и даже титан.

Холодная штамповка, как и поковка, стала использоваться во многих отраслях экономии, включая автомобильную промышленность и приборостроение. Применение данной технологии позволяет добиться превосходного качества готовых изделий.

Холодная штамповка металла обеспечивает формирование деталей сложной конфигурации из листового металла посредством применения процессов пластической деформации. Контролируемое давление гидравлического или электромеханического пресса на металлические листы в комбинации с применением штампа определенной формы и размера гарантирует высокое качество изделий. Обработка металлических заготовок давлением позволяет создавать прочные детали корпусов без применения сварных швов и болтовых соединений.

Холодная листовая штамповка применяется для производства:

Прочных каркасов и корпусов электроприборов, промышленных машин и механизмов;

Деталей нестандартной и сложной конфигурации;

Унифицированных деталей, не нуждающихся в дальнейшей обработке.

Автоматизация процесса штамповки деталей обеспечивает оптимальное сочетание низкой себестоимости и безупречного качества продукции. Высокая точность технологических операций гарантирует минимальное количество отходов. Несомненным преимуществом популярной технологии является высокая экономичность и эффективность рабочего процесса.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

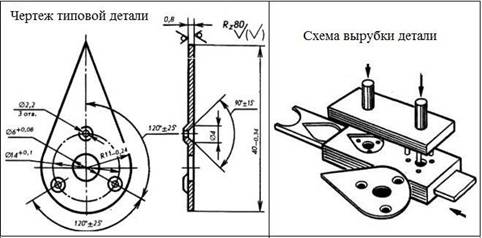

При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

Рис. 6. Схема процесса пробивки

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

Рис. 7. Схема изготовления детали с помощью вырубки.

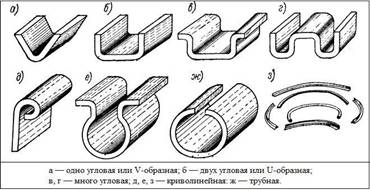

Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Рис. 8. Варианты выполнения вытяжки

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Рис. 9. Конфигурация изделий

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения.

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики. К механическим видам относят:

эксцентриковые прессы;

прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Строение, температура и влияние сварочного пламени на расплавленный металл зависят от соотношения кислорода и ацетилена в горючей смеси. Горение ацетилена может быть представлено следующей реакцией, протекающей в две стадии:

С2Н2 + 2, 5О2 = 2СО2 + Н2ОпаР

В первой стадии в горелку подают один объем ацетилена и один объем кислорода

(С2Н2 + О2 = 2СО + Н2).

Во второй стадии за счет кислорода окружающего воздуха протекает реакция

2СО + Н2 + 1, 5О2 = 2СО2 + Н2О

В зависимости от соотношения кислорода и ацетилена в исходной горючей смеси различают три вида кислородно-ацетиленового пламени:

- нейтральное, или нормальное восстановительное, пламя при соотношении

О2: С2Н2 = 1: 1, 2;

таким пламенем сваривают большинство металлов и сплавов;

- науглероживающее пламя при соотношении

О2: С2Н2< 1

т. е. при избытке ацетилена. Ядро пламени при этом удлиняется по сравнению с ядром нормального пламени; пламя теряет резкие очертания. Такое пламя применяют при сварке чугуна и наплавке быстрорежущих сталей и твердых сплавов;

- окислительное пламяпри соотношении

О2: С2Н2> 1, 2

т. е. при избытке кислорода. Пламя при этом приобретает голубоватый оттенок, размеры ядра пламени уменьшаются; применяют при сварке латуней.

На рисунке показана схема строения нормального сварочного пламени, образующегося при горении ацетилена. Пламя состоит из трех зон: ядра 1, восстановительной зоны 2 и окислительной зоны 3. Ядро пламени имеет вид усеченного конуса с округленным концом.

Рис. 10. Схема строения нормального ацетилено-кислородного пламени и график распределения температуры по его длине

Эта часть пламени состоит из смеси кислорода и раскаленных продуктов разложения ацетилена и кислорода (самая яркая часть пламени).

В восстановительной зоне происходит выделение тепла в основном за счет окисления раскаленных частиц углерода в окись углерода. Наивысшая температура в этой зоне (до 3150°С) создается на расстоянии 3-5 мм от конца ядра пламени; эта зона имеет характерное синеватое свечение.

Находящиеся в восстановительной зоне продукты горения ацетилена СО и Н2нагревают и расплавляют металл; они также могут восстанавливать окислы, в том числе образующиеся при сварке окислы железа.

В окислительной зоне при избытке кислорода воздуха СО догорает в СО2 и Н2 в Н2ОпаР. Эта часть пламени имеет желтоватую окраску с красным оттенком. Газообразные продукты этой зоны обладают окислительной способностью. Однако они препятствуют контакту расплавленного металла с воздухом.

Список литературы

1. Материаловедение в машиностроении и промышленных технологиях: учеб. -справ. руководство / В. А. Струк [и др. ]. – Долгопрудный: Интеллект, 2010. – 536 с.

2. Перинский В. В.. Лясников В. Н., Фетисов Г. П. Материаловедение специальных материалов машиностроения: учебное пособие / В. В. Перинский, В. Н. Лясников, Г. П. Фетисов. Саратов: СГТУ, 2011. 504 с.

3. Адаскин, А. М. Материаловедение и технология материалов: Учебное пособие / А. М. Адаскин, В. М. Зуев.. - М.: Форум, НИЦ ИНФРА-М, 2013. - 336 c.

4. Зарембо, Е. Г. Материаловедение: иллюстрированное учебное пособие (альбом)/ Е. Г. Зарембо. -М.: ГОУ «УМЦ ЖДТ», 2008.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|