- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 7

XVII. ТЕПЛООБМЕННЫЕ АППАРАТЫ

Теплообменные аппараты подразделяются в зависимости от формы поверхности, вида теплоносителей, способа передачи теплоты. В соответствии с последним показателем их можно классифицировать на поверхностные (рекуперативные), смесительные (контактные) и регенеративные.

В СМЕСИТЕЛЬНЫХ (КОНТАКТНЫХ) Т\О теплообмен происходит при непосредственном соприкосновении теплоносителей.

В РЕГЕНЕРАТИВНЫХ Т\О процесс переноса теплоты от горячего т-ля к холодному разделяется во времени на 2 периода и происходит при попеременном нагревании и охлаждении насадок. Т\о этого типа часто применяют для регенерации теплоты отходящих газов.

ПОВЕРХНОСТНЫЕ Т\О

В поверхностных т\о теплоносители разделены стенкой, причем теплота передается через поверхность этой стенки. Если поверхность теплообмена в таких теплообменниках формируется из труб, то их называют трубчатыми. В другой группе поверхностных т\о поверхностью теплообмена являются стенки аппарата или металлические плоские листы.

Трубчатые Т/О

Кожухотрубчатые т\о применяются наиболее часто, т. к.:

-они достаточно просты в изготовлении,

-отличаются возможностью развивать большую поверхность теплообмена в одном аппарате,

-надежны в работе.

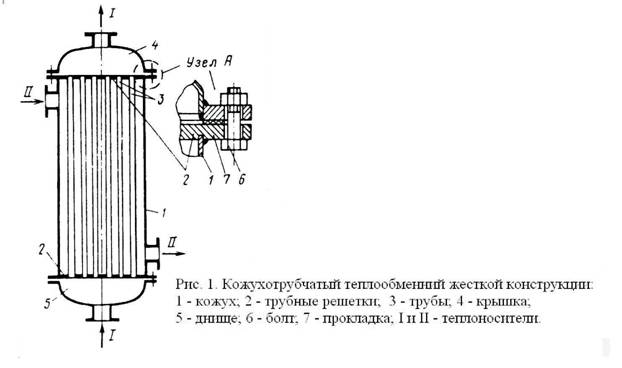

На рисунке 1 показан вертикальный кожухотрубчатый т\о с неподвижными трубными решетками 2, в проходе закрепляются трубы 3, к кожуху 1 с помощью болтов 6 и прокладок 7 крепятся крышка и днище.

Один из теплоносителей I протекает по трубам, другой II – по межтрубному пространству. Теплота одного теплоносителя другому передается через поверхность стенок труб. Обычно нагреваемый теплоноситель подается снизу, а охлаждаемый теплоноситель – сверху вниз противотоком. Такое движение теплоносителей способствует более эффективному переносу теплоты, т. к. при этом происходит совпадение направления движения каждого теплоносителя с направлением, в котором стремится двигаться данный теплоноситель под влиянием изменения его плотности при нагревании или охлаждении.

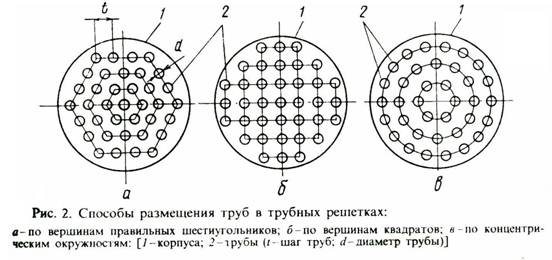

Способы размещения труб в трубных решетках:

Трубы в решетках обычно равномерно размещают по периметрам правильных шестиугольников, т. е. по вершинам правильных треугольников, реже применяют размещение труб по концентрическим окружностям. В отдельных случаях, когда необходимо обеспечить удобную очистку наружной поверхности, их размещают по периметрам прямоугольников. Все указанные способы размещения труб преследуют одну цель – обеспечить возможно более компактное размещение необходимой поверхности теплообмена внутри аппарата.

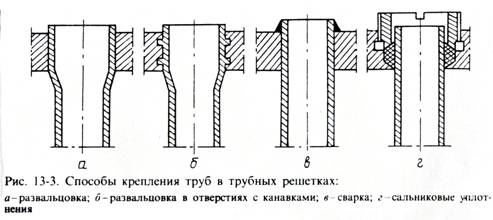

Способы крепления труб

Трубы закрепляют в решетках чаще всего развальцовкой, причем особенно прочное соединение (необходимое в случае работы аппарата при повышенных давлениях) достигается при устройстве в трубных решетках отверстий с кольцевыми канавками, которые заполняются металлом трубы в процессе ее развальцовки. Кроме того, используют закрепления труб сваркой. Изредка используют соединение труб с решеткой посредством сальников, допускающих свободное продольное перемещение труб и возможность их быстрой замены. Такое соединение позволяет значительно уменьшить температурную деформацию труб, но является сложным, дорогим и недостаточно надежным.

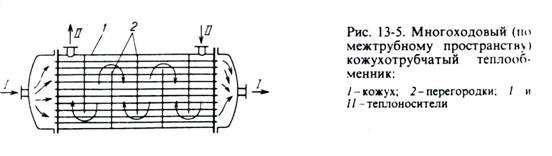

Рассмотренный кожухотрубчатый т\о является одноходовым, т. е. в этом т\о оба теплоносителя, не изменяя направления, движутся по всему сечению (один – по трубному, другой – по межтрубному). В тех случаях, когда скорость движения теплоносителя не велика и, следовательно, низки коэффициенты теплоотдачи, целесообразно использовать многоходовые т\о.

МНОГОХОДОВЫЕ ПО ТРУБНОМУ ПРОСТРАНСТВУ

Поперечные перегородки установлены в крышках т\о, трубный пучок разделен на секции или ходы, по которым движется теплоноситель, число труб в каждой секции примерно одинаково.

МНОГОХОДОВЫЕ ПО МЕЖТРУБНОМУ ПРОСТРАНСТВУ

Перегородки в горизонтальном т\о одновременно являются промежуточными опорами для труб. Для увеличения скорости в межтрубном пространстве.

Усложнение конструкции т\о ведет за собой увеличение его гидравлического сопротивления. В таких случаях стоит определять экономически целесообразную скорость движения теплоносителя. Число ходов обычно не превышает 5-6. В многоходовых т\о по сравнению с противоточными, движущая сила процесса снижается в силу того, что они работают по принципу смешанного тока.

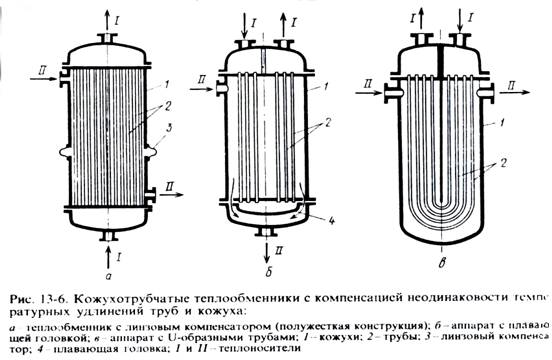

Если разность температур труб и кожуха достаточно высока (более 50 градусов), то кожух и трубы удлиняются существенно неодинаково, что приводит к значительным напряжениям в трубных решетках, нарушению плотности соединения труб с трубными решетками, это может привести к смешению теплоносителей или деформации труб.

Поэтому в таких случаях применяют конструкции кожухотрубчатых т\о с компенсацией неодинаковости температурных удлинений кожуха и труб.

ЭЛЕМЕНТНЫЕ т\о представляют собой ряд последовательно соединенных одноходовых кожухотрубчатых элементов, что позволяет существенно повысить скорость теплоносителей в межтрубном и трубном пространствах без использования перегородок. Однако по сравнению с многоходовыми теплообменниками, элементные при одинаковой поверхности теплопередачи более громоздки и металлоемки.

ДВУХТРУБНЫЕ Т\О («ТРУБА В ТРУБЕ»)

Представляют собой набор последовательно соединенных элементов, состоящих из 2-х концентрически расположенных труб.

+ поскольку сечение внутренней трубы и кольцевого пространства невелики, то достигаются значительный объем теплоносителей (до 3 м\с).

+ увеличение коэффициентов теплопередачи и тепловых нагрузок.

+ замедление отложения накипи.

- более громоздки.

- более металлоемки.

Применяют для процессов со сравнительно небольшими тепловыми нагрузками и соответственно малыми поверхностями теплообмена (< 10 кв. м. ).

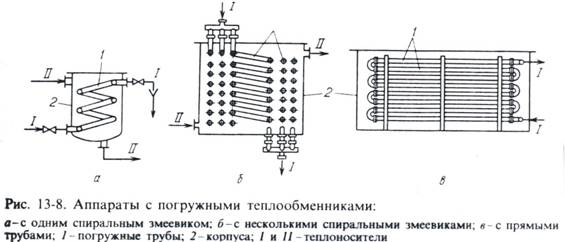

ЗМЕЕВИКОВЫЕ Т\О

Основным теплообменным элементом является змеевик – труба, согнутая по определенному профилю.

Змеевики погружаются в жидкость, находящуюся в корпусе аппарата.

Скорость движения нагреваемой жидкости мала вследствие большого сечения корпуса аппарата, что обуславливает низкие значения теплоотдачи от наружной стенки змеевика к жидкости (или наоборот).

Аппарат с наружным змеевиком позволяет проводить процесс при высоких давлениях (до 6-10 МПа).

+ возможно разделить системы труб змеевика на несколько секций, питаемых независимо друг от друга включением и отключением отдельных секций.

Сложнее изготовить аппарат, в стены которого змеевик «залит», ремонт такого аппарата практически невозможен. Коэффициент теплоотдачи в данном случае имеет низкое значение.

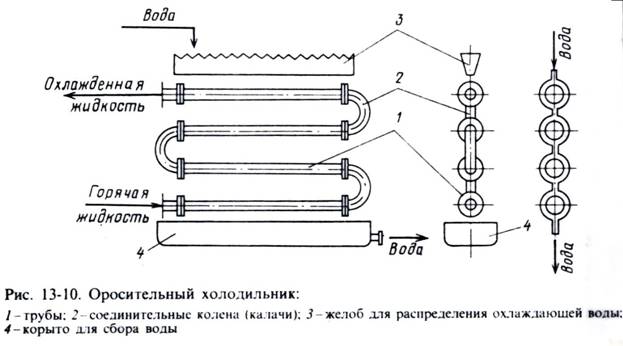

ОРОСИТЕЛЬНЫЕ Т\О

Орошающая т\о вода при перетекании по наружным стенкам труб частично испаряется: при этом процесс теплообмена идет интенсивнее, вследствие чего расход воды на охлаждение в оросительных т\о ниже, чем в холодильниках других типов. При этом происходит необратимая потеря воды.

+простота изготовления.

+легкость чистки наружных труб.

-сильное увлажнение воздуха, установка кожухов (громоздких) соединительных с вентиляцией.

-коррозия труб кислородом воздуха.

-работают при небольших тепловых нагрузках.

- громоздкость.

-неравномерность смачивания.

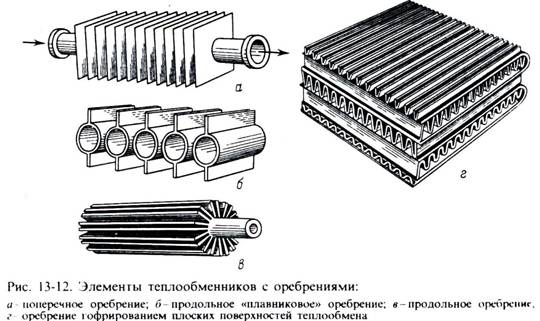

ТЕПЛООБМЕННИКИ С ОРЕБРЕННЫМИ ТРУБАМИ

Оребрение труб позволяет существенно повысить тепловую нагрузку теплообменника за счет увеличения поверхности теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи. Этот принцип используют при нагреве или охлаждении сильновязких жидкостей.

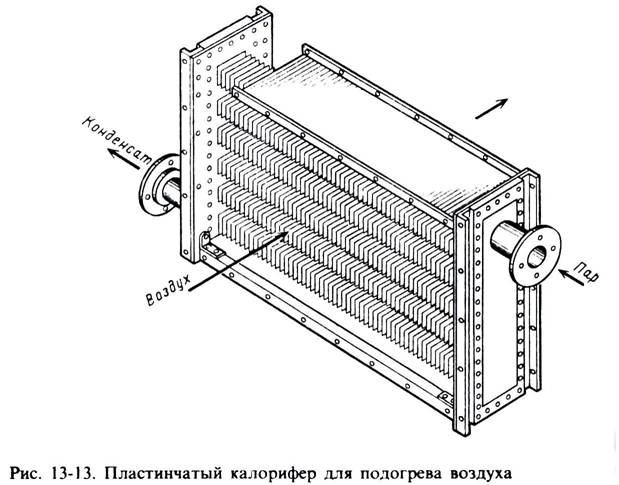

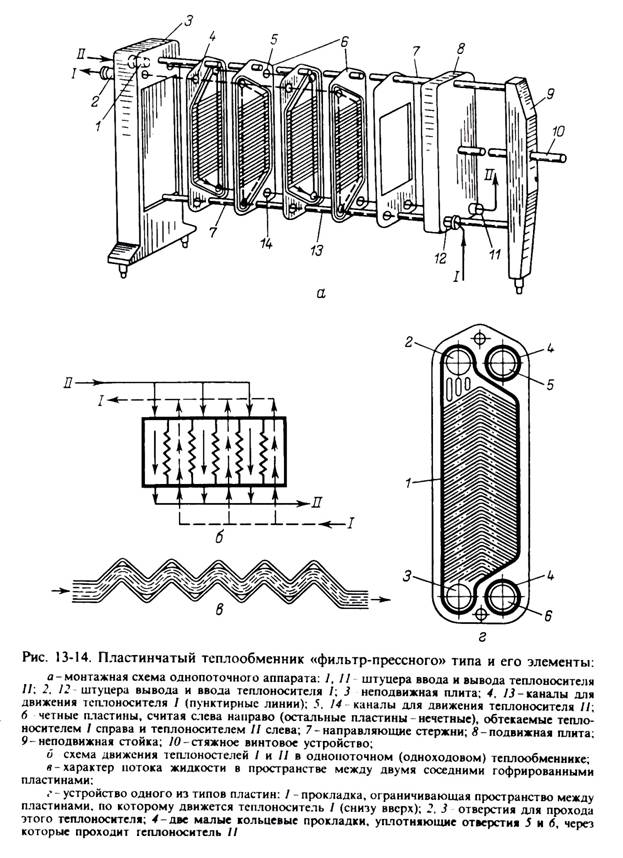

ПЛАСТИНЧАТЫЕ Т\О

Поверхностью теплообмена в этих т\о являются гофрированные параллельные пластины, с помощью которых создается система узких каналов шириной 3-6 мм, с волнистыми стенками. Поскольку скорость движения жидкости в таких каналах значительна (1-3 м/с), то коэффициенты теплопередачи достигают больших значений (3000-4000 Вт/ м2К) при сравнительно невысоких гидравлических сопротивлениях.

1 - прокладка, ограничивающая пространство м/у пластинами, по которому движется теплоноситель.

2, 3 - отверстия для прохода этого теплоносителя.

4 - две малые кольцевые прокладки, уплотняющие отверстия 5, 6 через которые проходит другой теплоноситель.

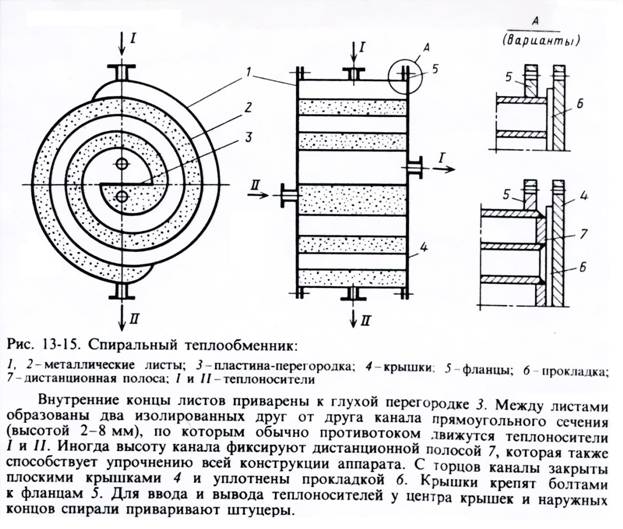

СПИРАЛЬНЫЕ Т\О

Поверхность теплообмена образуется двумя длинными металлическими мотками, свернутыми по спирали.

+скорости движения 1-2 м\с

+низкие гидравлические сопротивления.

-сложны в изготовлении.

-не могут работать при высоких давлениях.

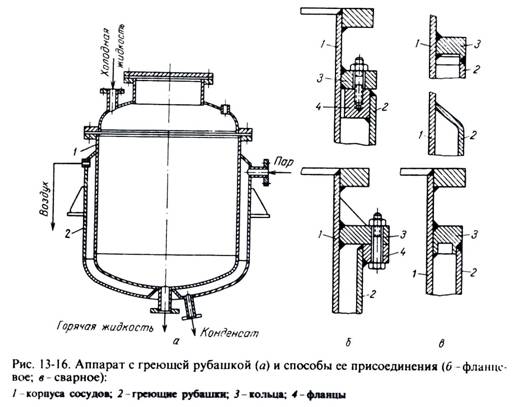

АППАРАТЫ С РУБАШКАМИ

Используются как обогреваемые сосуды для проведения химических реакций. Для обеспечения интенсивности теплоотдачи от стенки к содержимому аппарата внутри него располагают механическую мешалку. Давление т\о в рубашке 0, 6-1, 0 МПа, поверхность теплообмена рубашек ограничена площадью стенок и днища и обычно не превышает 10 кв. м.

+возможна очистка аппарата изнутри.

-допустимое рабочее давление греющего пара невелико.

СХЕМА РАСЧЕТА ТЕПЛООБМЕННИКА

Расчет теплообменника, как и любого другого аппарата для проведения химико-технологического процесса, не представляется возможным только на основе величин, имеющихся в задании на проектирование. Например, для расчета коэффициентов теплоотдачи необходимо задаться скоростью движения теплоносителя, диаметром труб и т. д. Таким образом, проектировщик при расчетах теплообменников к заданным (в проектном задании) величинам вынужден прибавлять ряд других величин, которые часто выбираются произвольно. Поэтому приходится делать ряд вариантов расчета, для того, чтобы выбрать наиболее рациональный. При таком методе расчета теплообменников, объем расчетных вариантов, да и выбор самого аппарата, во многом зависят от субъективных факторов.

При проектировании поверхностных теплообменников выбор конструкции теплообменника приобретает важнейшее значение. Следует учитывать ряд требований, которым должен удовлетворять данный теплообменник. Эти требования зависят от конкретных условий протекания процесса теплообмена, к которым следует отнести: величину тепловой нагрузки аппарата, агрегатное состояние веществ и физико-химические свойства теплоносителей, температуру и давление в аппарате, условия теплопереноса (гидродинамические режимы, соотношение между коэффициентами теплоотдачи по обе стороны стенки и др. ). Кроме того, теплообменник должен быть как можно более прост по устройству, компактен, с малой металлоемкостью.

Важно правильно определить место ввода теплоносителей в трубчатый теплообменник. При проектировании кожухотрубчатых теплообменников теплоноситель с меньшим коэффициентом теплоотдачи для увеличения скорости следует пропускать по трубам, так как сечение труб меньше сечения межтрубного пространства. Теплоноситель с высоким давлением пропускают по трубам для того, чтобы кожух не подвергался воздействию повышенного давления. По трубам также рекомендуют пропускать более коррозионноактивный теплоноситель, поскольку кожух при этом может быть изготовлен из недорогого материала.

Для снижения тепловых потерь в нагревательных теплообменниках более горячий (охлаждаемый) теплоноситель пропускают по трубам, а в холодильниках – наоборот, что соответствует более интенсивному охлаждению за счет потерь в окружающую среду.

Если теплоноситель в процессе теплопереноса может выделять загрязнения, оседающие на теплообменной поверхности, то такой теплоноситель направляют с той стороны поверхности, которую легче чистить.

Порядок расчета теплообменников любой конструкции можно представить в виде следующей схемы:

– расчет тепловой нагрузки (производится по формулам);

– расчет теплового баланса (производится по формулам);

– определение температурного режима и средней разности температур (производится по формулам);

– приближенная оценка α ор, Кор, Fор. Для приближенной оценки Fор пользуются значениями Кор, которые определяют по табл. 7.

Таблица 7

Ориентировочные значения коэффициентов теплопередачи

| Вид теплообмена | К, Вт/(м2· К) | |

| Для вынужденного движения | Для свободного движения | |

| От газа к газу | 10 – 40 | 4 – 12 |

| От газа к жидкости | 10 – 60 | 6 – 20 |

| От конденсирующегося пара к газу | 10 – 60 | 6 – 12 |

| От жидкости к жидкости: | ||

| – для воды | 800 –1700 | 140 – 430 |

| – для углеводородов и масел | 120 – 270 | 30 – 60 |

| От конденсирующегося водяного пара: | ||

| – к воде | 800 – 3500 | 300 – 1200 |

| – к кипящей жидкости | – | 300 – 2500 |

| – к органическим жидкостям | 120 – 340 | 60 – 170 |

| От конденсирующего пара органических жидкостей к воде | 300 – 800 | 230 – 460 |

– выбор типа и нормализованного варианта конструкции (различные конструкции теплообменников приводятся в прил. 4);

– определение параметров конструкции (параметры различных видов теплообменников приводятся в прил. 5-8);

– уточненный расчет (заключается в определении истинных значений коэффициентов теплоотдачи, теплопередачи и определении уточненного значения площади поверхности теплопередачи);

– сопоставление рассчитанной площади и площади выбранного теплообменника (если значение уточненной площади поверхности теплообмена меньше площади выбранного теплообменника или запас по площади меньше 10 %, то выбираем другой теплообменник и по его параметрам снова проводим уточненный расчет площади теплообмена);

– гидравлический расчет (расчета гидравлического сопротивления теплообменников рассмотрен в разделах 2. 2 и 2. 3);

– технико-экономический расчет (в задании курсового проекта не предусматривается);

– выбор оптимального варианта (если в результате расчетов получается, что для данного варианта теплообмена подходит несколько вариантов теплообменников, то выбор окончательного варианта необходимо пояснить).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|