- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Разработка чертежа штампованной поковки

Практическая работа №2.

Разработка чертежа штампованной поковки

Цель: выработка навыков и умений при расчете основных параметров горячей объемной штамповки – массы и размеров поковки

Общие сведения

■ Расположение плоскости разъема должно обеспечивать свободный выем поковки из штампа, при этом полости штампа должны иметь наименьшую глубину и наибольшую ширину, а поверхность разъема не должна быть криволинейной. Если поковка несимметричная, то ребра жесткости, бобышки и глубокие полости необходимо располагать в верхней половине штампа, так как металл течет вверх.

При штамповке на ГКМ плоскости разъема выбираются исходя из возможности получения требуемой конфигурации поковки;

■ назначение припусков, допусков и напусков для поковок, полученных горячей объемной штамповкой (ГОСТ 7505 — 89).

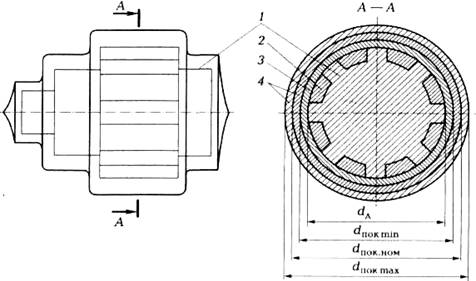

Припуск (рис. 2. 1) — поверхностный слой металла, который срезается режущим инструментом в процессе механической обработки. Припуски назначаются только для поверхностей, подвергаемых механической обработке и указанных на чертеже детали. Размеры припусков зависят от массы детали, материала заготовки и т. д. После назначения припусков следует определить номинальные размеры поковки.

Допуск — допустимое предельное отклонение от номинальных размеров поковки, учитывающее возможность получения поковки требуемой точности на молоте или прессе. Допуски на номинальные размеры назначаются по ГОСТ 7505—89.

Рис. 2. 1. Чертеж поковки для детали с основными размерами, напуском, припуском и допуском: 1 — готовая деталь; 3 — напуск; 3 — припуск; 4 — допуск; dK и dm — диаметры детали и поковки (минимальный, номинальный и максимальный)

Напуск — дополнительный объем металла, упрощающий форму и процесс изготовления поковки. Напуски предусматриваются в тех местах, где деталь имеет небольшие уступы, проточки и отверстия. Отверстия диаметром менее 30 мм в соответствии с ГОСТ 7505—89 не штампуются, а металл, удаляемый при сверлении этих отверстий, является напуском. Кроме того, напуски образуются штамповочными уклонами, внутренними радиусами закруглений и т. д. Если деталь или стержень имеет ступенчатую форму (рис. 2. 2), то напуск предусматривается по всей длине уступов, а на максимальный диаметр назначается припуск на обработку;

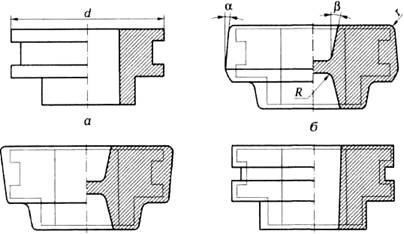

применение штамповочных уклонов. Уклоны необходимы для облегчения заполнения полости штампа и выема поковки из ручьев штампа. Уклоны принимаются для всех поверхностей поковки, расположенных параллельно направлению движения бабы молота или ползуна пресса по ГОСТ 7505—89. Штамповочные уклоны для стальных поковок принимаются в пределах 3... 10°; при этом для наружных поверхностей уклоны (а) принимаются меньшими, чем для внутренних поверхностей (Р);

Рис. 2. 2. Поковка, штампованная на ГКМ

принятие радиусов закруглений. Закругления необходимы для сопряжения поверхностей. Они облегчают течение металла в ручьях и углах штампа и предохраняют его от преждевременного износа и поломок. Радиусы закруглений выбираются в зависимости от глубины полости ручья штампа и массы поковки согласно ГОСТ 7505—89. Обычно наружные радиусы закруглений - 1... 6 мм, а внутренние (R) — принимаются большими в 3 — 4 раза; конструирование наметок под прошивку

Рис. 2. 3. Примеры для детали (а) чертежей поковок, получаемых штамповкой в открытом штампе (б), в закрытом штампе с одной плоскостью разъема (в) и в закрытом штампе с двумя плоскостями разъема (г): d — диаметр детали; а, (} — штамповочные уклоны; г, R — соответственно наружный и внутренний радиус закругления

|

Рис. 2. 4. Примеры для детали (а) чертежей поковок, получаемых штамповкой на молоте (б), штамповкой на КГШП (в) и штамповкой на ГКМ (г)

Операция сводится к определению толщины пленки 2 (см. рис. 2. 2) между наметками по формуле S = 0, 1Д где D — диаметр отверстия с учетом припуска. Эта пленка удаляется при обрезке облоя, поэтому начертеже поковки показывают только следы ее верхней и нижней плоскостей;

г) выполните чертеж поковки:

■ штриховой линией нанесите контур детали;

■ затем, учитывая припуски, напуски, радиусы закруглений и штамповочные уклоны, нанесите основными линиями контур поковки;

■ проставьте размеры поковки с допусками (размеры детали на чертеже поковки не указываются);

■ на чертеже поковки укажите массу детали, поковки и заготовки, а также материал и технические условия на изготовление и приемку.

На рис. 2. 3, б — г для детали, чертеж которой приведен на рис. 2. 3, а, показаны примеры чертежей поковок, получаемых в открытом и закрытых штампах с одной и двумя плоскостями разъема.

На рис. 2. 4, б—г для детали, чертеж которой приведен на рис. 2. 4, а, показаны примеры чертежей поковок, получаемых штамповкой на молоте, на КГШП и на ГКМ;

д) установите переходы штамповки, необходимые для придания поковке заданной формы, каждый из которых выполняется в соответствующем ручье штампа;

е) произведите расчет массы и размеров поковки.

Вопросы:

1. В чем заключается сущность обработки металлов давлением?

2. Чем определяется формоизменение металла?

3. Чем определяется наибольшая допустимая степень пластической деформации?

4. Какие факторы влияют на пластичность металла и его сопротивление деформированию?

5. Что называется наклепом?

6. Как изменяются свойства металла при наклепе?

7. Что такое рекристаллизация металлов?

8. При какой температуре обработка металлов давлением считается горячей?

9. Какие требования предъявляются к нагреву металла при обработке давлением?

10. Как выбирается температура нагрева при обработке металла давлением?

11. Какие дефекты могут возникнуть в металле при неправильном нагреве?

12. Чем определяется необходимое время нагрева заготовок?

13. Для чего назначаются штамповочные уклоны и радиусы закруглений?

14. Как рассчитывается масса заготовки?

15. Какие штампы называются открытыми?

16. Чем закрытые штампы отличаются от открытых?

17. В чем заключаются достоинства и недостатки закрытых штампов?

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|