- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Технологические переходы обработки отверстия Ø50+0,025

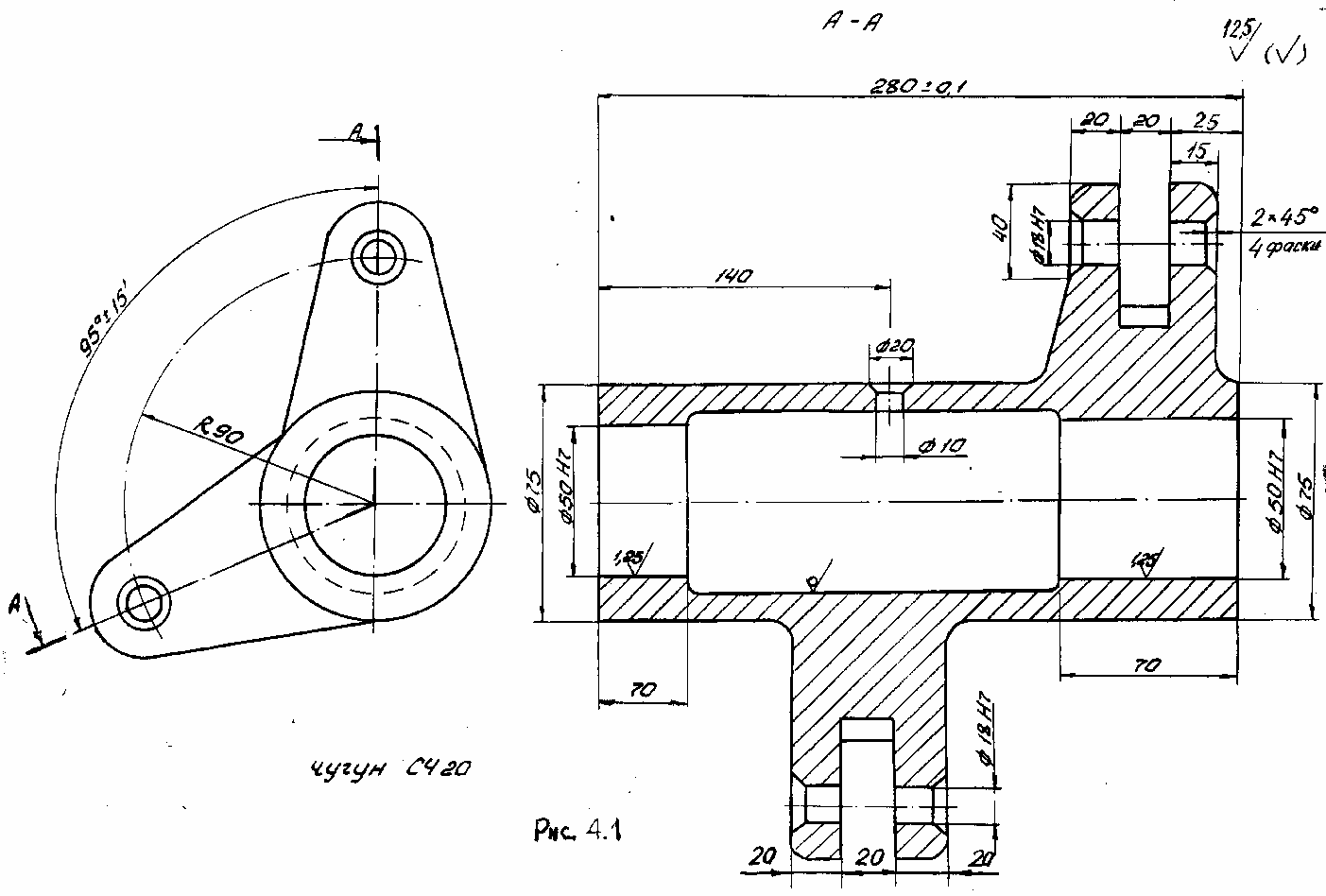

Рассчитать припуски на обработку и промежуточные предельные размеры для отверстия Ø 50Н7 детали, приведенной на рисунке.

Заготовка представляет собой отливку 1-го класса точности.

Технологический маршрут обработки:

l черновое зенкерование;

l чистовое зенкерование;

l чистовое развертывание.

Базирование заготовки в приспособлении осуществляется по обработанному торцу, перпендикулярному оси отверстия Ø 50Н7, и двум отверстиям Ø 18Н7.

Расчет припусков на обработку отверстия Ø 50Н7 будем вести в таблице, в которой записываются технологический маршрут обработки отверстия и значения элементов припуска, входящих в формулу

Таблица - Расчет припусков на механическую обработку отверстия Ø 50Н7

|

Технологические переходы обработки отверстия Ø 50+0, 025 |

Элементы припуска |

Расчетный припуск | Расчетный размер dр |

До пуск |

Предельные размеры |

Предельные припуски | |||||

| Rz i-1 | hi-1 | ri-1 | ei | dmin | dmax | 2Zmin | 2Zmax | ||||

| Заготовка | - | 47, 787 | 47, 39 | 47, 79 | |||||||

| Зенкерованичерновое | - | 2x1053 | 49, 893 | 49, 79 | 49, 89 | ||||||

| Зенкерованичистовое | - | - | 2x51 | 49, 995 | 49, 961 | 50, 000 | |||||

| Развертывание | - | - | 2x15 | 50, 025 | 50, 005 | 50, 03 | |||||

| Итого | |||||||||||

Согласно таблице 6, с. 182 [1] для отливок 1 класса точности из чугуна суммарное значение (Rz+h) составляет 400 мкм.

После первого технологического перехода для деталей из серого чугуна слагаемое h из формулы минимального припуска исключают. Поэтому полученные на черновом и чистовом зенкеровании, а также развертывании значения параметра h нас не интересуют, и будем учитывать только параметр Rz.

Согласно таблице 3, с. 92 [1], при чистовом развертывании в худшем случае Ra=1, 25 мкм или Rz ≈ 4Ra = 5 мкм (эта шероховатость задана на чертеже детали). При чистовом зенкеровании худшее значение Ra составляет 3, 2 мкм (Rz=4Ra=12, 8 мкм), принимаем Rz=13 мкм.

При черновом зенкеровании Ra=6, 3 мкм, принимаем Rz=25 мкм. Заносим эти значения в таблицу.

Найдем суммарные отклонения расположения и формы поверхности отверстия Ø 50Н7.

Для заготовки суммарное значение пространственного отклонения определим по формуле

где Dкор=DкL – отклонение плоской поверхности от плоскости (коробление);

Dсм – смещение отверстия,

L – длина отверстия, мм.

Будем учитывать коробление отверстия в осевом и диаметральном направлениях.

Согласно таблице 8, с. 183 [1], удельное коробление Dk отливок корпусных деталей составляет 0, 3…1, 5 мкм на 1 мм длины. Принимаем Dk=0, 9 мкм и найдем

Согласно таблице 8, с. 183 [1], удельное коробление Dk отливок корпусных деталей составляет 0, 3…1, 5 мкм на 1 мм длины. Принимаем Dk=0, 9 мкм и найдем

Смещение отверстия Dсм принимаем равным допуску на размер от оси обрабатываемого отверстия до технологической базы – оси отверстия Ø 18Н7, т. е. допуску на размер 90 (см. чертеж), составляющему 0, 4 мм. Следовательно,

Погрешность установки заготовки при черновом зенкеровании определяется погрешностью базирования, возникающей за счет отклонения от перпендикулярности опорного торца оси заготовки. Обработка опорного торца осуществлялась ранее. Его неперпендикулярность оси заготовки составляет 0, 6 допуска на размер 280, т. е. 0, 6х200=120 мкм. Тогда наибольшая погрешность базирования на длине 280 составит

Погрешность установки заготовки при черновом зенкеровании определяется погрешностью базирования, возникающей за счет отклонения от перпендикулярности опорного торца оси заготовки. Обработка опорного торца осуществлялась ранее. Его неперпендикулярность оси заготовки составляет 0, 6 допуска на размер 280, т. е. 0, 6х200=120 мкм. Тогда наибольшая погрешность базирования на длине 280 составит

Погрешность закрепления принимаем равной нулю, так как силы закрепления перпендикулярны выполняемому размеру. Следовательно, погрешность установки при черновом зенкеровании e1 = 448 мкм.

Остаточная погрешность после чернового зенкерования, согласно рекомендациям,

e2 = 0, 04 × e1 = 0, 04 × 448 = 18 мкм.

Остаточная погрешность после чистового зенкерования под развертывание

e3 = 0, 005 × 448 = 2 мкм.

Используя записанные в таблице данные, ведем расчет минимальных значений припусков по формуле

Используя записанные в таблице данные, ведем расчет минимальных значений припусков по формуле

Используя записанные в таблице данные, ведем расчет минимальных значений припусков.

Минимальный припуск под черновое зенкерование

Минимальный припуск под черновое зенкерование

под чистовое зенкерование –

под чистовое зенкерование –

и под чистовое развертывание –

Определим расчетные размеры dр, начиная с конечного (чертежного) размера, путем последовательного вычитания расчетного припуска каждого технологического перехода.

После чистового развертывания dр3=50, 025 мм;

для чистового зенкерования dр2=50, 025 – 0, 030 = 49, 995 мм;

для чернового зенкерования dр1=49, 995 – 0, 102 = 49, 893 мм;

для заготовки dр0=49, 893 – 2, 106 = 47, 787 мм.

Значения допусков полученных размеров принимаем по таблицам в соответствии с квалитетом точности данного вида обработки.

Для чистового развертывания Td3 = 25 мкм.

Для чистового зенкерования после чернового квалитет точности 8-й, согласно таблице 5, с. 11 [1], Td2 = 39 мкм.

Для чернового зенкерования квалитет точности 10-й, Td1 = 100 мкм.

Для заготовки допуск на отверстие в отливке 1-го класса точности составляет Td0 = 400 мкм - таблица 3, с. 120 [1].

Значения dmax получаются по расчетным размерам, округленным до точности допуска соответствующего перехода.

Размеры dmin определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов:

Для чистового развертывания dmax3 = 50, 03; dmin3 = 50, 005;

l для чистового зенкерования dmax2 = 50, 00; dmin2 = 49, 961;

l для чернового зенкерования dmax1 = 49, 89; dmin1 = 49, 79;

l для заготовки dmax0 = 47, 79; dmin0 = 47, 39.

Минимальные предельные значения припусков 2Zmin равны разности наибольших предельных размеров выполняемого и предшествующего перехода, а максимальные предельные значения 2Zmax - разности наименьших предельных размеров.

Общие припуски 2Zmin0 и 2Zmax0 определяются суммированием промежуточных припусков.

Правильность проведенных расчетов проверяют по формулам:

Правильность проведенных расчетов проверяют по формулам:

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|