- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Скорость, м/мин. Подача, мм/об. Отверстие. Точки измерения. Высота заусенцев h, мм. Dотв, мм. Отверстие. Скорость, м/мин. Подача, мм/об. Средний Dотв, мм. Отверстие. Скорость, м/мин. Подача, мм/об

Иркутский национальный исследовательский технический университет

КОНТРОЛЬ И ОБРАБОТКА ОТВЕРСТИЙ В ПАКЕТАХ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И МЕТАЛЛОВ СВЕРЛИЛЬНОЙ МАШИНОЙ С АВТОМАТИЧЕСКОЙ ПОДАЧЕЙ

В статье описана обработка отверстий сверлильной машиной AtlasCopco PFD-1500 в пакетах из композиционных материалов и металлов, так же анализ полученных отверстий, зависимость точности от режимов резания.

Ключевые слова: шероховатость, композиционный маетраил, подача.

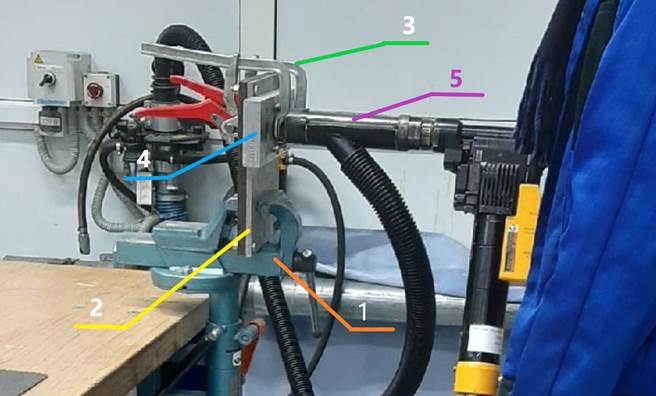

Сверлильная машина AtlasCopcoPFD-1500 (Швеция) – это дрель с автоматической подачей режущего инструмента. Она предназначена для обработки отверстий в конструкциях, содержащих сочетания металлических сплавов и ПКМ. Дрель оснащена управляемым пневмодвигателем, он обеспечивает постоянно высокую производительность при обработке любых материалов и постоянную скорость вращения шпинделя под нагрузкой, близкую к частоте свободного вращения

Рис. 1. Сверлильная машина AtlasCopcoPFD-1500

На рис. 2 представлена схеме обработки. В тисы 1 зажимается смешанный пакет 2. Далее выставляется кондуктор 4 по заранее намеченным линиям. Для фиксации кондуктора используются рычажные струбцины 3. Дрель 5 устанавливается в один из пазов кондуктора. После завершения цикла обработки дрель переустанавливается в следующий паз. По завершению обработки в этих пазах дрель извлекают.

Рис. 2. Схема обработки: 1 – тисы, 2 – смешанный пакет, 3 – рычажные струбцины, 4 – кондуктор, 5 – сверлильная машина.

Перед нами была поставлена задача: найти оптимальный вариант сверления пакета Ti-ПКМ со значениями шероховатости титана не более Ra0, 8 и шероховатости ПКМ не более Ra3, 2.

Были выбраны две подачи и, соответственно им, три скорости. Полученные значения времени сверления в минутах записаны в таблице 1.

Табл. 1. Режимы обработки.

|

Скорость, м/мин |

Подача, мм/об | |

| 0, 05 | 0, 023 | |

| Отв. 6 – 4, 20 | Отв. 5 – 9, 15 | |

| Отв. 3 – 4, 0 | Отв. 4 – 8, 3 | |

| Отв. 2 – 3, 0 мин | Отв. 1 – 6, 5 мин | |

Далее, полученные отверстия были замерены при помощи универсальных СИ, а также были выполнены замеры шероховатости по Ra и Rz на КИМ контактного и бесконтактного типах.

Полученные значения показаны в таблице 2.

Табл. 2. Шероховатость полученных поверхностей

|

Отверстие |

Точки измерения |

Высота заусенцев h, мм |

Ra, мкм |

Rz, мкм |

Dотв, мм | |

| Ti | ПКМ | |||||

| Ti, вход | 0, 11 | 0, 66 | 5, 08 | 14, 015 14, 007 14, 009 | 14, 008 14, 017 13, 994 | |

| ПКМ | - | 3, 02 | 25, 25 | |||

| Ti, вход | 0, 09 | 0, 45 | 3, 23 | 14, 015 14, 007 14, 008 | 13, 998 13, 992 13, 998 | |

| ПКМ | - | 2, 15 | ||||

| Ti, вход | 0, 111 | 0, 34 | 2, 48 | 14, 012 14, 011 14, 010 | 13, 999 14, 002 14, 001 | |

| ПКМ | - | 1, 65 | 16, 7 | |||

| Ti, вход | 0, 13 | 0, 38 | 3, 24 | 14, 005 14, 002 14, 017 | 14, 001 13, 991 13, 984 | |

| ПКМ | - | 1, 92 | 18, 6 | |||

| Ti, вход | 0, 126 | 0, 3 | 3, 28 | 14, 014 14, 013 14, 012 | 14, 008 14, 017 13, 994 | |

| ПКМ | - | 3, 71 | 28, 99 | |||

| Ti, вход | 0, 13 | 0, 33 | 0, 33 | 14, 013 14, 014 14, 006 | 14, 001 13, 994 14, 003 | |

| ПКМ | - | 1, 96 | 15, 9 | |||

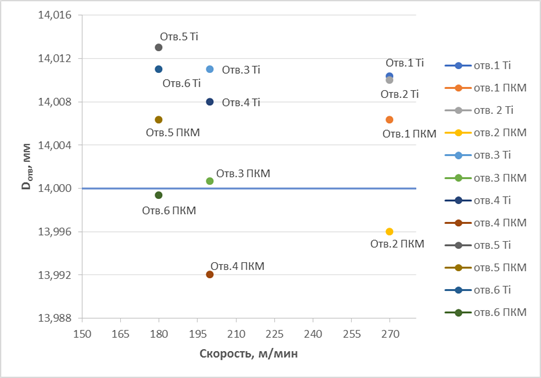

По полученным данным в таблице 2 рассчитаем средние показатели диаметра отверстий титана и ПКМ в зависимости от режимов резания (см. таблицу 3).

Табл. 3. Параметры графика отклонения полученных диаметра в зависимости от режимов резания

|

Отверстие |

Скорость, м/мин |

Подача, мм/об |

Средний Dотв, мм | |

| TI | ПКМ | |||

| 0, 023 | 14, 010 | 14, 006 | ||

| 0, 05 | 14, 010 | 13, 996 | ||

| 0, 05 | 14, 011 | 14, 001 | ||

| 0, 023 | 14, 008 | 13, 992 | ||

| 0, 023 | 14, 013 | 14, 006 | ||

| 0, 05 | 14, 011 | 13, 999 | ||

Для наглядности отобразим полученные данные таблицы 3 на графике (рисунок 3).

Рис. 3. График отклонения полученных диаметров в зависимости от режимов резания

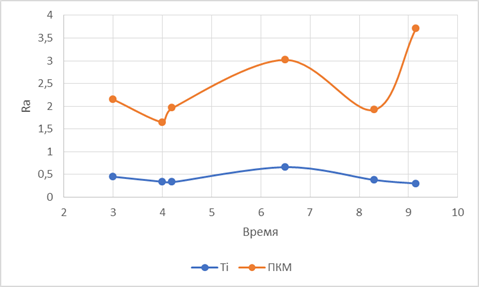

Итоговые данные зависимости шероховатости и времени обработки отверстий от режимов резания представлены в таблице 4.

Табл. 4. Параметры для графика шероховатости Ra от времени

|

Время |

Отверстие |

Скорость, м/мин |

Подача, мм/об |

Ra | |

| TI | ПКМ | ||||

| 0, 05 | 0, 45 | 2, 15 | |||

| 0, 05 | 0, 34 | 1, 65 | |||

| 4, 2 | 0, 05 | 0, 33 | 1, 96 | ||

| 6, 5 | 0, 023 | 0, 66 | 3, 02 | ||

| 8, 3 | 0, 023 | 0, 38 | 1, 92 | ||

| 9, 15 | 0, 023 | 0, 3 | 3, 71 | ||

Для упрощения восприятия данных, был построен график (рисунок 4) зависимости значений шероховатости от времени сверления пакета Ti- ПКМ по данным таблицы 4.

По данным в таблице 4 мы видим, что самое быстрое время обработки – 3 минуты было при самых больших значениях скорости и подачи (270 м/мин, 0, 05 мм/об). При этом получены не самые лучшие значения шероховатости, но удовлетворяющие поставленной задаче (Ra0, 8 для титана и Ra3, 2 для ПКМ).

Рис. 4. График шероховатости Ra от времени

Вывод: в ходе проделанной работы было определено, что наименьшее отклонение диаметра отверстия получается при сверлении композита (ср. знач. 14, 001, в отличие от Ti 14, 011); значения показателя Ra и Rz тоже лучше на входе инструмента, наихудшие значения показателей шероховатости наблюдаются на поверхности отверстия в ПКМ (Ra2, 4 против Ra0, 4 Ti).

Самый оптимальный режим резания для обработки отверстия пакета Ti- ПКМ было получено у отверстия №3 с параметрами сверления: V=200 м/мин, s=0, 05 мм/об, со временем обработки – 4 минуты и шероховатостью Ra0, 34 (Ti), Ra1, 65 (ПКМ).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|