- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Подберем муфту.

2 РАСЧЕТНАЯ ЧАСТЬ

2. 1 Кинематические и динамические расчеты

Данные для расчета:

Производительность Q = 7 т/ч.

Длина трассы транспортирования L = 18 м.

Высота транспортирования H = 5, 2 м.

Класс использования ТМ по времени В3.

Класс использования ТМ по производительности П3.

Место установки - закрытая площадка.

Транспортируемый материал – пыль.

Насыпная плотность r= 1400…1600 кг/м3.

Принимаем r =1600 кг/м3

Объемная масса g = 1, 44 т/м3

Коэффициент внутреннего трения f = 1, 15

Степень абразивности - С.

Крупность – мелкозернистый d зерен= 0, 5…3 мм.

Подвижность частиц – средняя.

| Лист |

| ДП. 150411. 01. ПЗ |

2. 1. 1 Кинематическая схема привода

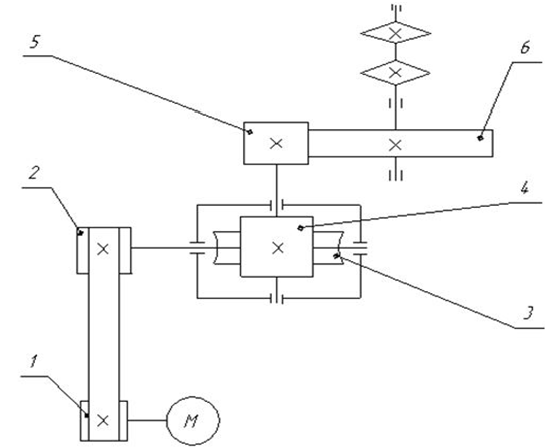

На рисунке 1 показана схема привода цепного конвейера

Рисунок 1 - схема привода цепного конвейера

где:

1 - Ведущий шкив ремённой передачи

2 - Ведомый шкив ремённой передачи

3 - Червяк

4 - Червячное колесо

5 - Ведущее колесо зубчатой передачи

6 - Ведущее колесо зубчатой передачи

2. 1. Динамические расчеты по выбору стандартизированных деталей.

Подберем муфту.

Для передачи момента с вала электродвигателя на быстроходный вал редуктора используем упругую втулочно-пальцевую муфту.

По ГОСТ 21424-75 для посадочного диаметра d=24 мм применяем муфту со следующими параметрами:

Передаваемый вращающий момент не более T= 63 Н× м (в нашем случае 39 Н× м).

Угловая скорость не более 600 с-1. (в нашем случае 99, 43 с-1)

Длины отверстий считаем по формуле: [3, c. 91]:

lцил=36мм; lкон =24 мм. (46)

Габаритные размеры считаем по формуле: [3, c. 90]:

| Лист |

| ДП. 150411. 01. ПЗ |

Смещение осей валов не более: радиальное Dr=0, 2; угловое Dg=1°30¢.

Зазор между полумуфтами С=3…5мм.

Остальные параметры муфты рассчитываются по следующим соотношениям: B»0, 25D=25мм; b»0, 5B=12, 25мм; D0=D-(1, 5…1, 6)d0=70мм; dст=1, 6d=38, 4мм.

Размеры втулок и пальцев:

диаметр пальца dп =10мм.

длина пальца lп=19мм.

резьба выходного конца пальца d0, М8.

количество пальцев z=6.

диаметр втулки упругой dв =19мм.

длина втулки упругой lв=15мм.

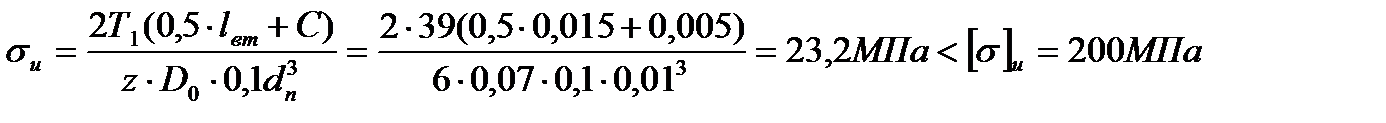

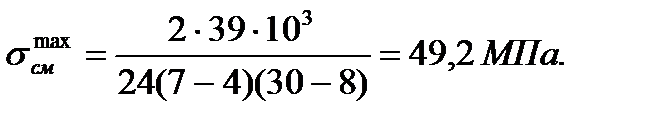

Пальцы муфты, изготовленные из стали 45, рассчитываем на изгиб по формуле: [3, c. 98]:

(48)

(48)

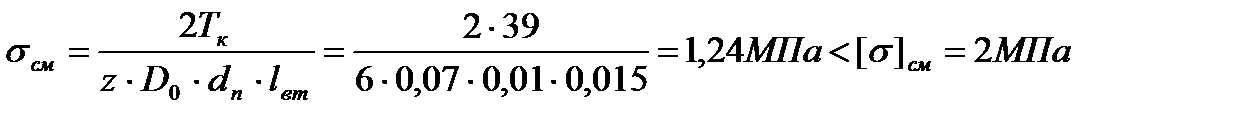

Упругие элементы муфты проверяют на смятие для равномерного распределения нагрузки между пальцами по формуле: [3, c. 100]:

(49)

(49)

Выбранная муфта подходит.

Консольную сила от муфты считаем по формуле: [3, c. 104]:

Fм»100Ö T1=100Ö 39=624, 5 Н. (50)

Подберём шпонки.

Материал - сталь 45, термообработка – нормализация.

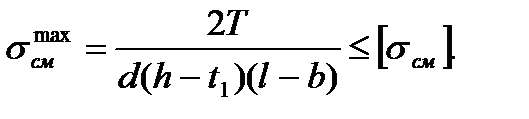

Напряжения смятия и условия прочности считаем по формуле: [3, c. 115]:

(51)

(51)

| Лист |

| ДП. 150411. 01. ПЗ |

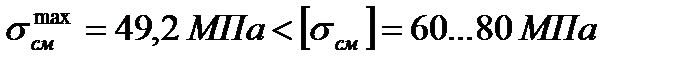

Ведущий вал.

Диаметр вала под полумуфту 24 мм.

Сечение шпонки b´ h = 8´ 7 мм.

Глубина паза вала t1 = 4 мм.

Длина шпонки l = 30 мм.

(52)

(52)

(53)

(53)

Так как материал полумуфты – чугун.

Условие прочности выполняется.

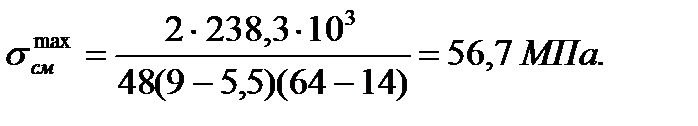

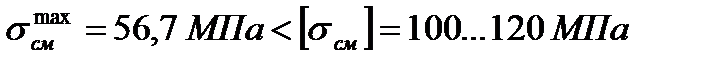

Тихоходный вал

Диаметр вала под цилиндрическое колесо 48 мм.

Сечение шпонки b´ h = 14´ 9 мм.

Глубина паза t1 = 5, 5 мм.

Длина шпонки l = 64 мм.

(54)

(54)

(55)

(55)

Так как материал цилиндрического колеса – сталь.

Условие прочности выполняется.

2. 2 Расчет валов на прочность и жесткость.

Быстроходный вал.

Проверочный расчет проводится для проверки прочности в опасном

сечении в зависимости от направления и величины действующих на него нагрузок.

Напряжение изгиба изменяется по симметричному циклу, а касательные напряжения кручения по пульсирующему.

Выбор материала вала

Для изготовления быстроходного вала выбрали материал сталь 40Х,

твердость не менее 200НВ; s-1 = 320 МПа и t-1 = 200МПа –

пределы выносливости при симметричном цикле изгиба и кручения.

Строим расчетную схему вала.

Из предыдущих разделов имеем

Силы в зацеплении считаем по формуле: [3, c. 184]:

Ft = 1970, 2 Н, Fr = 793, 9 Н. Fa= 935, 5 Н. (56)

Консольную силу от муфты считаем по формуле: [3, c. 185]:

Fм=624, 5 Н. (57)

Реакции.

RDy = 248, 4 Н, RBy = 545, 5 Н,

.

.

Расстояния: l1 = l2 = 60 мм, lм = 40 мм.

Определение опасного сечения

Как видно из эпюр изгибающих моментов, опасным сечением вала является сечение С. Определяем суммарный изгибающий момент в сечении С по формуле: [3, c. 203]:

(58)

(58)

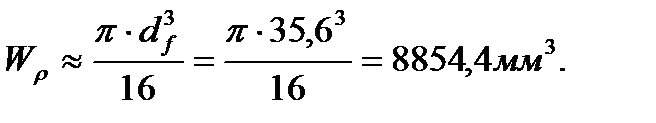

Осевой момент сопротивления сечения С считаем по формуле: [3, c. 204]:

(59)

(59)

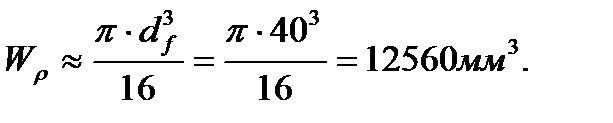

Полярный момент сопротивления сечения С считаем по формуле: [3, c. 205]:

(60)

(60)

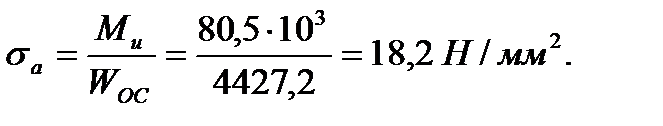

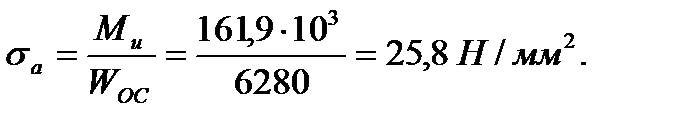

Амплитуду симметричного цикла по изгибу считаем по формуле: [3, c. 209]:

(61)

(61)

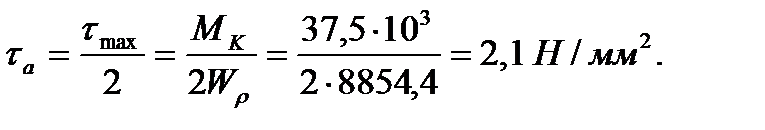

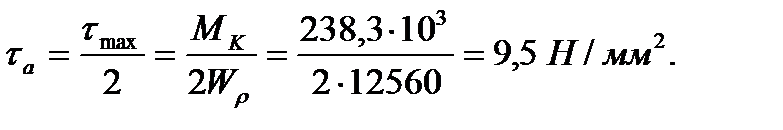

Амплитуду касательных напряжений считаем по формуле: [4, c. 156]:

(62)

(62)

Среднее напряжение цикла при изгибе считаем по формуле: [3, c. 211]:

sm = 0, tm = ta = 2, 1 Н/мм2. (63)

Принимаем коэффициенты

концентрации напряжений:

Ks = 1, 9;

Kt = 1, 6;

масштабных факторов:

Еs = 0, 85;

Еt = 0, 73;

коэффициенты, учитывающие влияние среднего напряжения цикла на усталостную прочность считаем по формуле: [4, c. 198]:

ys = 0, 1, yt= 0, 5.

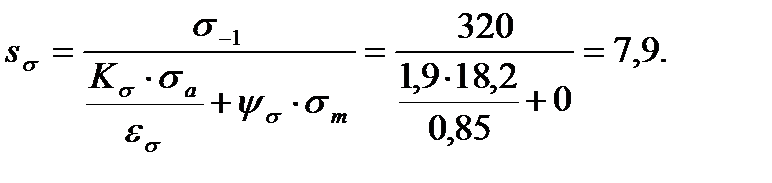

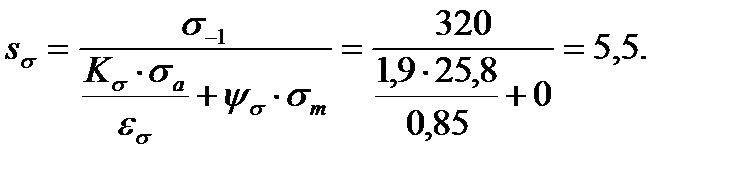

(64)

(64)

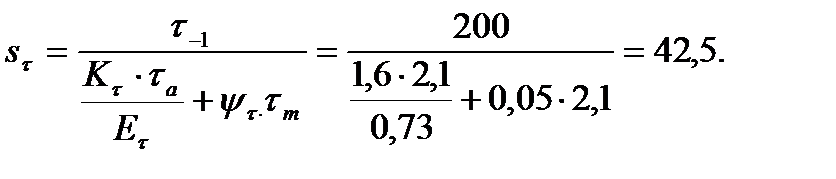

Определяем коэффициенты запаса прочности вала в сечении С по напряжениям кручения по формуле: [4, c. 199]:

(65)

(65)

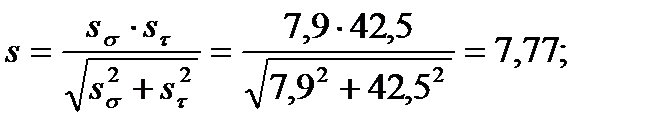

Расчетный коэффициент запаса прочности считаем по формуле: [4, c. 205]:

| Лист |

| ДП. 150411. 01. ПЗ |

(66)

(66)

s > [s] = 1, 5.

Сопротивление усталости обеспечивается.

Тихоходный вал

Выбор материала вала

Для изготовления тихоходного вала выбрали материал сталь 40Х, твердость не менее 200НВ; s-1 = 320 МПа и t-1 = 200МПа – пределы выносливости при симметричном цикле изгиба и кручения.

Силы в зацеплении, принимаем:

| Лист |

| ДП. 150411. 01. ПЗ |

Ft = 1970, 2 Н,

Fr = 793, 9 Н.

Fa= 935, 5 Н.

Консольная нагрузка от цепной передачи Fц=2706, 2 Н.

Проекции на оси соответственно считаем по формуле: [4, c. 210]:

Fцy=Fцsin30°=1353, 1 Н; Fцx=Fцcos30°= 2343, 6 Н; (67)

Реакции считаем по формуле: [4, c. 210]:

REy = 1222, 5 Н, RGy =3369, 5 Н, REx = 186, 7 Н, RGx =4500, 5 Н. (68)

Расстояния считаем по формуле: [4, c. 210]:

l1 = l2 = 60 мм, lц = 60 мм. (69)

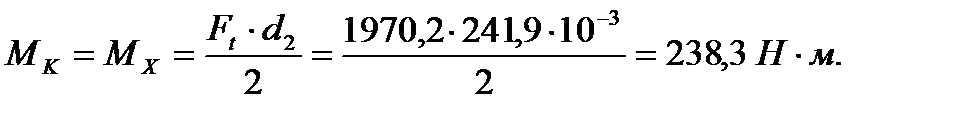

Крутящий момент в сечениях вала считаем по формуле: [4, c. 221]:

(70)

(70)

Определение опасного сечения

Как видно из эпюр изгибающих моментов опасным сечением вала является сечение G. Определяем суммарный изгибающий момент в сечении G считаем по формуле: [4, c. 221]:

(71)

(71)

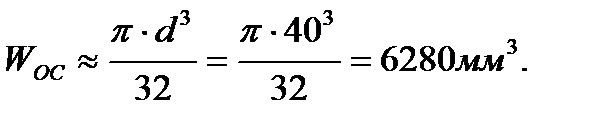

Осевой момент сопротивления сечения G считаем по формуле: [4, c. 225]:

| Лист |

| ДП. 150411. 01. ПЗ |

(72)

(72)

Полярный момент сопротивления сечения G считаем по формуле: [4, c. 232]:

(73)

(73)

Амплитуду симметричного цикла по изгибу считаем по формуле: [4, c. 245]:

(74)

(74)

Амплитуду касательных напряжений: [4, c. 245]:

(75)

(75)

Среднее напряжение цикла при изгибе считаем по формуле: [4, c. 258]:

sm = 0, tm = ta = 9, 5 Н/мм2. (76)

Принимаем коэффициенты

концентрации напряжений:

Ks = 1, 9;

Kt = 1, 6;

масштабных факторов:

Еs = 0, 85;

Еt = 0, 73;

коэффициенты, учитывающие влияние среднего напряжения цикла на усталостную прочность:

ys = 0, 1,

| Лист |

| ДП. 150411. 01. ПЗ |

yt= 0, 5.

Определяем коэффициенты запаса прочности вала в сечении G по напряжениям изгиба по формуле: [4, c. 267]:

(77)

(77)

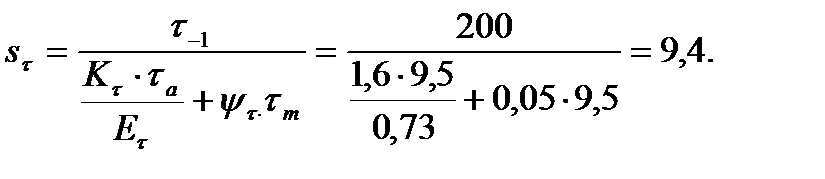

Определяем коэффициенты запаса прочности вала в сечении G по напряжениям кручения по формуле: [4, c. 268]:

(78)

(78)

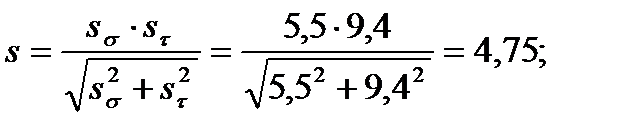

Расчетный коэффициент запаса прочности считаем по формуле: [4, c. 271]:

(79)

(79)

s > [s] = 1, 5.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|