- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Арюлин Сергей Борисович

Арюлин Сергей Борисович

Экспериментальное исследование прочностных характеристик оборудования прокатных станов

(С) 2014 МГТУ им. Н. Э. БАУМАНА

Введение

Момент прокатки, как и давление металла на валки, является важнейшим силовым фактором прокатки. Величина крутящего момента, развиваемого двигателем в процессе деформирования металла, определяет степень загрузки электропривода стана и прочность таких узлов и деталей рабочей линии, как редуктор, шестеренная клеть, универсальные шпиндели и др. Поэтому значения фактических крутящих моментов необходимы как для конструкторов, так и для технологов-прокатчиков. В лабораторном практикуме по расчету оборудования прокатных станов на основе экспериментального определения крутящих моментов на верхнем и нижнем шпинделях во время прокатки стальных полос на стане ХПЛ-160 рассчитывается момент прокатки, а также производится расчет на прочность шпинделей стана, которые передают эти крутящие моменты на рабочие валки прокатной клети. Максимальный крутящий момент также является исходной величиной для расчета зубчатого шевронного зацепления шестеренной клети и затяжки фундаментных болтов при расчете шестеренной клети на опрокидывание. Ознакомление с устройством шпинделей и шестеренной клетью, а также все необходимые промеры производятся на специально предназначенном для этого комплекте деталей, абсолютно идентичном установленному в линии привода стана во время эксперимента, тем самым сохраняется принцип проведения расчетов реально действующего оборудования в условиях его нагружения во время проведения эксперимента. В лабораторный цикл включена работа по изучению опытной методики определения сил и моментов при резании металла на дисковых ножницах, в которой во время проведения эксперимента по резу боковых кромок листового металла различной ширины и толщины замеряются силовые характеристики процесса и исследуется влияние величины перекрытия ножей. Настройка дисковых ножниц осуществляется студентами самостоятельно, тем самым приобретаются навыки настройки и эксплуатации как основного так и вспомогательного оборудования прокатных станов.

Цель лабораторных работ:

Освоение экспериментальных методов расчета на прочность деталей и механизмов главной линии привода прокатных станов и определения момента прокатки, оценка запаса прочности силового оборудования в условиях реальных нагрузок, исследование процесса и экспериментальное определение сил и моментов при резании металла дисковыми ножницами.

После выполнения лабораторной работы студенты смогут:

- самостоятельно настраивать прокатный стан под требуемые режимы деформации;

- самостоятельно эксплуатировать оборудование во время проведения эксперимента в соответствии с указаниями методического пособия и правилами техники безопасности при проведении лабораторных работ;

- самостоятельно настраивать и использовать контрольно-измерительное оборудование для экспериментального определения крутящих моментов при прокатке;

- самостоятельно исследовать прочность деталей и механизмов главной линии привода прокатных станов и определять момент прокатки на основе силовых характеристик, полученных в результате спланированного эксперимента;

- проводить статистическую обработку результатов эксперимента;

- оценивать запас прочности деталей действующего оборудования в условиях реальных нагрузок;

- самостоятельно настраивать дисковые ножницы под требуемые режимы резания и экспериментально определять силовые характеристики процесса.

ЛАБОРАТОРНАЯ РАБОТА №1

ИЗМЕРЕНИЕ КРУТЯЩИХ МОМЕНТОВ ПРИ ПРОКАТКЕ

ОПРЕДЕЛЕНИЕ МОМЕНТА ПРОКАТКИ

Цель работы – экспериментальное определение момента и мощности прокатки; определение опытного значения коэффициента положения равнодействующей ψ; определение к. п. д. рабочей клети стана.

Краткие теоретические сведения.

Крутящий момент, как и давление металла на валки, является важнейшим силовым фактором прокатки. Величина крутящего момента, развиваемого двигателем в процессе деформирования металла, определяет степень загрузки электропривода стана и прочность таких узлов и деталей рабочей линии, как редуктор, шестеренная клеть, универсальные шпиндели и др. Поэтому значения фактических крутящих моментов необходимы как для конструкторов, так и для технологов-прокатчиков.

Крутящий момент при прокатке может быть определен:

по замеренным энергетическим параметрам двигателя стана;

по экспериментальным кривым расхода энергии;

по давлению металла на валки;

непосредственным замером специальными приборами.

Метод I.

Величина крутящего момента подсчитывается по замеренной мощности и скорости двигателя.

Для определения мощности, потребляемой двигателем постоянного тока, замеряют ток якоря 1Я (А) и напряжение Uдв (В).

Тогда мощность, израсходованная двигателем, равна

Nдв = 0. 001·Iя·Uдв, (1)

Определив тахометром или тахогенератором скорость вращения вала двигателя (n об/мин) и зная потребляемую им мощность, подсчитывают крутящий момент двигателя

(2)

(2)

Момент на валу двигателя состоит из приведенных к валу двигателя моментов

Мдв=М'пр+М'тр+М'хх+М'дин (3)

где М'пр - момент прокатки, требующийся для осуществления деформации металла;

М' - момент сил трения, возникающих в подшипниках валков, шестеренной клети и редуктора во время пропуска металла;

М'хх - момент холостого хода;

М'дии - динамический момент вращающихся частей стана.

Момент сил трения М'тр подсчитывают по формуле А. И. Целикова:

(4)

(4)

где η | - к. п. д. передачи двигатель - рабочая клеть;

i - передаточное число передачи двигатель - клеть;

Мтр1 - момент сил трения в подшипниках валков.

(5)

(5)

где Р - полное давление металла на валок;

d - диаметр цапф валка;

μ 1 - коэффициент трения в подшипниках.

Величина М'хх определяется на основе замеров мощности и скорости холостого хода

(6)

(6)

где Nхх =0. 001 Iя·Uдв, (7)

Динамический момент, возникающий в станах, работающих с неравномерным вращением валков (станы с маховиком, реверсивные станы с регулируемой в течение прохода скоростью), определяют из следующего выражения:

(8)

(8)

где G·D2пр - приведенный к валу двигателя маховый момент вращающихся частей стана;

— - угловое ускорение вала двигателя, об/мин за секунду.

— - угловое ускорение вала двигателя, об/мин за секунду.

Уравнение Мдв = М'пр + М'тр + Мхх + М'дин дает возможность получить величину момента прокатки, передаваемого шпинделями

М'пр=Мдв - М'тр - М'хх ± М'дин (9)

откуда

(10)

(10)

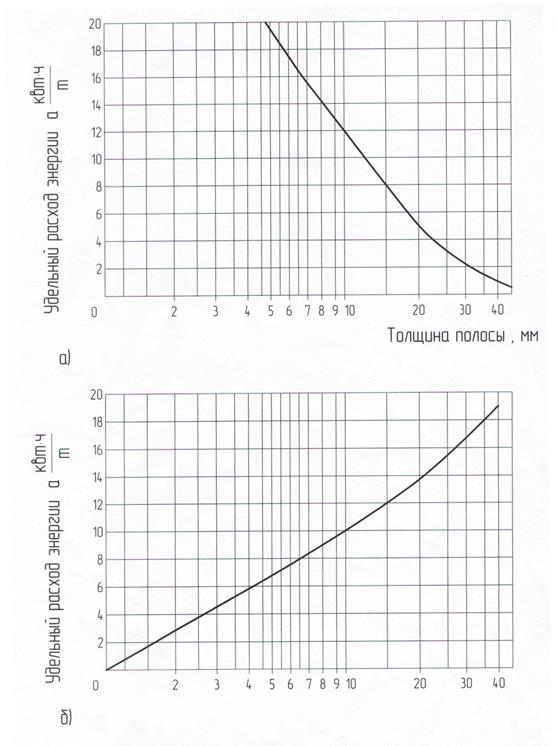

Метод II.

Крутящий момент при прокатке можно определить по кривым расхода энергии, построенным как результат обработки фактического материала при производстве профилей на станах различного типа и конструкции.

По оси ординат откладывается удельный расход энергии, подсчитанный по выражению

, (11)

, (11)

где t - время прокатки;

G - масса полосы.

По оси абсцисс откладывается общая вытяжка металла λ общ как уменьшение толщины металла h при прокатке листов и лент.

Удельный расход энергии за один проход металла через валки определяется как разность двух ординат ап и ап-1.

А = (ап- ап-1), кВт·ч/т

При весе полосы G общий расход энергии за пропуск составляет

А = (ап - ап-1)·G, кВт·ч

Вычисленный по расходу энергии момент прокатки представляет собой сумму моментов Мпр + Мтр1, не приведенных к валу двигателя.

,

,

D - диаметр валков;

L – длина полосы после пропуска;

Массу полосы можно выразить через площадь сечения, длину и плотность ( G=F·L· γ ),

где γ – плотность металла полосы;

F – площадь сечения полосы после пропуска;

Тогда

(12)

(12)

Для случая прокатки стали это уравнение примет вид:

Мпр + Мтр1=1050·(ап - ап-1)· F· D (13)

Метод III.

Для простого процесса прокатки (используются приводные валки, имеющие одинаковый диаметр и вращающиеся с одинаковой скоростью) величину момента прокатки (без учета потерь) можно определить по уравнению:

(14)

(14)

где Р - давление металла на валок;

ψ - координата точки приложения равнодействующей давления по длине дуги захвата;

- длина дуги захвата (R - радиус валка, Δ h - абсолютное обжатие за пропуск).

- длина дуги захвата (R - радиус валка, Δ h - абсолютное обжатие за пропуск).

При расчете для горячей прокатки ψ = 0, 5·(0, 45 ÷ 0, 55).

Для холодной прокатки ψ = 0, 35 ÷ 0, 45.

Метод IV.

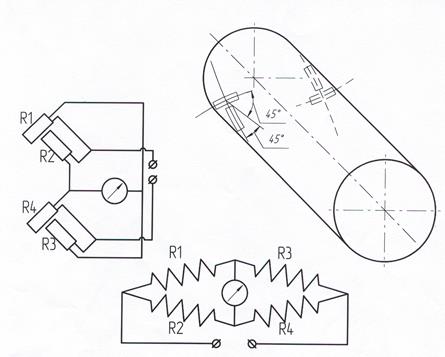

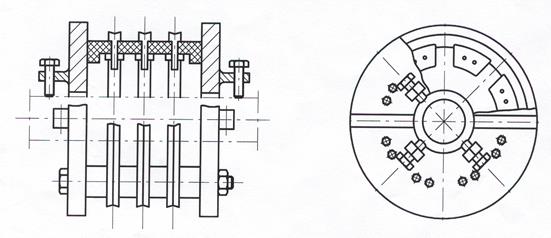

Непосредственно крутящие моменты замеряют специальными крутильными динамометрами или чаще тензометрами, расположенными на соединительных шпинделях.

Для определения крутящих моментов тензометрами последние наклеиваются на тело шпинделя под углом 45° к его оси, то есть по направлениям действия главных нормальных напряжений.

Включение тензометров в цепь входного моста измерительной установки, состоящей из усилителя и осциллографа или другого регистрирующего прибора, производится через токосъемное устройство экранированными проводами.

Наиболее точную тарировку датчиков крутящих моментов получают при непосредственном нагружении шпинделя известным по величине крутящим моментом. Но этот способ тарировки невыполним на промышленных станах, шпиндели которых передают крутящие моменты до 2000Кн·м. В таких случаях пользуются тарировочными балочками, причем связь между нормальным напряжением в балочке σ s и касательным напряжением в шпинделе τ тах с достаточной точностью определяется соотношением

τ тах =0. 905·σ s (15)

Величина крутящего момента, передаваемого шпинделем, зависит от максимального касательного напряжения

(16)

(16)

где  - момент сопротивления при кручении (d - диаметр тела шпинделя).

- момент сопротивления при кручении (d - диаметр тела шпинделя).

В результате крутящий момент на шпинделе

, (17)

, (17)

Определенный таким образом момент передастся одним шпинделем.

Замеряя одновременно крутящие моменты на верхнем и нижнем шпинделях, получают полный момент, состоящий из момента прокатки и момента трения

Мпр+Мтр1=Мкр(в)+Мкр(н) (18)

Порядок выполнения работы.

Работа проводится на стане дуо «160». Материал образцов - СтЗ.

Практическая часть работы на стане дуо «160» включает в себя III и IV методы определения моментов из перечисленных выше в кратких теоретических сведениях. Перед проведением эксперимента необходимо ознакомиться с установкой для определения давления металла на валки и крутящих моментов на верхнем и нижнем шпинделе. Настроить установку для проведения замеров.

Подготовить 4 образца. Замерить их толщину. Настроить стан на прокатку первого образца с обжатием порядка 10%. Провести прокатку образца с записью на ПЭВМ энерго-силовых параметров процесса. Последующие образцы прокатываются с нарастающим обжатием с шагом 10% с записью параметров, аналогичных для первого образца.

После обработки экспериментальных данных по выражению (14) определить момент прокатки при деформации всех образцов.

На основании экспериментальных данных крутящих моментов на верхнем и нижнем шпинделях Мкр(в), Мкр(н) , пользуясь выражением (18), определить момент прокатки. При подсчете момента сил трения Мтр1 (формула 5) принять μ 1 = 0, 005.

Пользуясь формулами (14) и (18), а также данными опытов, определить реальное значение координаты точки приложения равнодействующей по дуге захвата при каждом пропуске ψ.

Определить к. п. д. рабочей клети стана

Все полученные результаты свести в таблицу 1.

Выводы по работе.

Сделать выводы о численных значениях величины момента прокатки, полученных различными методами, причинах отличия этих значений.

Рис. 1. 1 Кривая удельного расхода энергии при прокатке:

а) листов; б) блюмов

Рис. 1. 2 Схема наклейки и монтажа датчиков

при замерах крутящих моментов

Рис. 1. 3 Токосъемное устройство

| № п/п | Rв, мм | h0, мм | h1, мм | ε, % | Pперевалки эксперим, Н | Pприв эксперим, Н | P∑ эксперим, Н | Мкр нижнего шпинделя Н·м | Мкр верхнего шпинделя Н·м | Мтр цапф, Н·м | Мпр-ки, Н·м по методу III | Мпр-ки, Н·м по методу IV | ψ |

Таблица 1

Контрольные вопросы

1. В чем состоит важность определения крутящего момента как силового фактора процесса прокатки?

2. Какие способы определения крутящего момента рассматриваются в данной работе?

3. Чем определяют скорость вращения вала электродвигателя?

4. Каково передаточное отношение кинематической цепочки электродвигатель - рабочая клеть?

5. Что такое величина ψ? Привести численные справочные значения этой величины.

6. Что такое токосъемное устройство?

7. Как производится тарировка датчиков для измерения крутящих моментов, установленных на шпинделях?

8. Чем объясняется неравенство крутящих моментов на верхнем и нижнем шпинделе в каждом отдельном эпизоде во время прокатки, регистрируемое на мониторе?

9. Чему равен момент сил трения в подшипниках рабочих валков?

10. Как производится обработка результатов эксперимента и переход от условных величин сигналов, регистрируемых с датчиков к реальным значениям сил и моментов?

11. Как определить экспериментальное значение величины ψ?

Лабораторная работа №2

Экспериментальное исследование прочности универсальных шпинделей стана дуо 160.

Цель работы – ознакомление с конструкцией универсальных шпинделей с шарнирами на бронзовых вкладышах. Расчет на прочность основных элементов шпинделя по результатам опытной прокатки.

Основные положения.

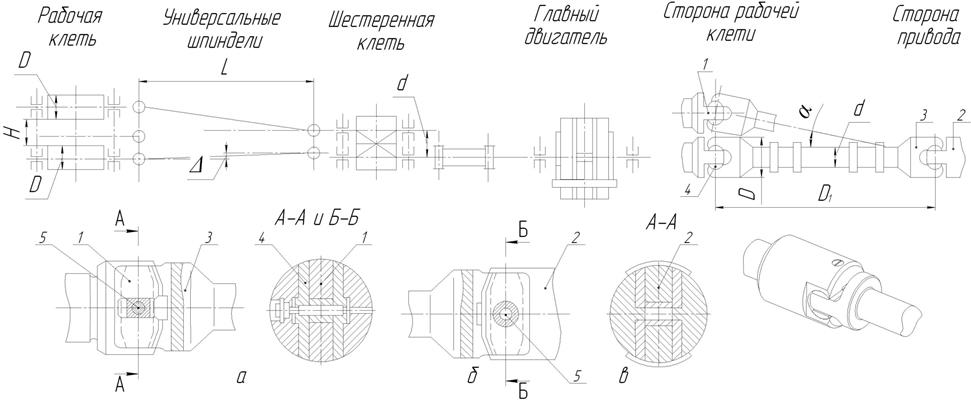

Для передачи валкам рабочей клети вращения и крутящих моментов от шестеренной клети применяются специальные устройства – шпиндели. Наибольшее распространение получили универсальные шпиндели, в основу конструкции которых положен принцип шарнира Гука, позволяющий шпинделю при плавной работе передавать большой крутящий момент под углом наклона до 10°. Длину шпинделя (по осям шарниров) L определяют исходя из допустимого или принятого угла наклона α и высоты перемещения одного из шарниров, характеризуемой высотой подъема верхнего валка при прокатке металла небольшой толщины H:

Так как шпиндели передают большие крутящие моменты, то шарниры должны быть весьма прочными. Наружный диаметр шарнира шпинделя со стороны привода ограничивается межосевым расстоянием шестерен шестеренной клети, а со стороны рабочей клети – диаметром валков (когда верхний валок лежит на нижнем). Так как в процессе работы стана валки изнашиваются, и диаметр их уменьшается, то со стороны рабочей клети диаметр шарнира шпинделя должен быть несколько меньше диаметра валка. Таким образом, диаметр шарнира шпинделя со стороны рабочей клети несколько меньше, чем со стороны привода, поэтому прочность первого шарнира меньше прочности второго. Поэтому принято рассчитывать на прочность шарнир, расположенный со стороны валков

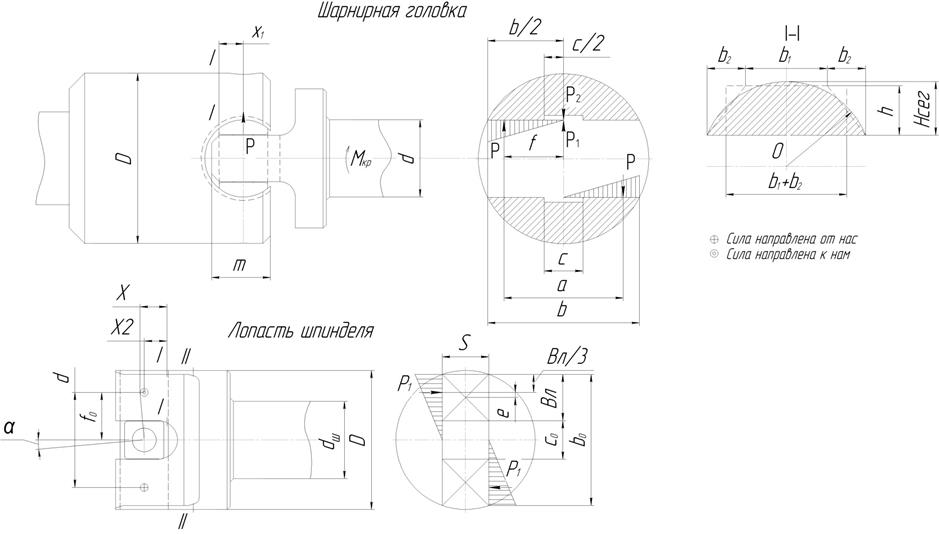

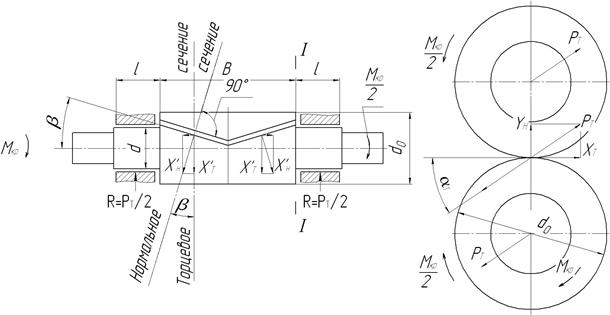

Шарнир универсального шпиндельного устройства традиционного исполнения по ГОСТ 8059-83 (рис. 2. 1) образуется лопастью 1 со стороны валка или лопастью 2 со стороны привода, головкой (вилкой) 3 шпинделя, имеющей внутри цилиндрическую расточку; бронзовыми сегментными вкладышами 4 и сухарем 5. При прокатке расстояние между валками и угол наклона шпинделя не изменяются, поэтому один шарнир должен быть «плавающим» в осевом направлении, а другой – фиксированным. Ввиду того, что смена валков осуществляется чаще всего в горизонтальном (осевом) направлении, плавающим делают шарнир со стороны валка – в лопасти его предусматривают прорезь для перемещения сухаря 5. Со стороны привода в фиксированном шарнире в лопасти предусмотрено глухое отверстие для сухаря. Эти сухари на концах снабжены цапфами для соединения с вкладышами. Диаметр расточки в головке обычно равен половине диаметра головки, а толщина лопасти составляет 0, 26 от диаметра головки. Конструктивные размеры шпинделя согласуются с ГОСТ 8059-83.

Рис. 2. 1. Шарнир универсального шпиндельного устройства исполнения по ГОСТ 8059-83.

Универсальные шпиндели, установленные на лабораторном стане дуо 160 имеют несколько отличную от описанной выше конструкцию. Шарнир шпиндельного устройства стана образуется лопастями 1 и 2 выполненными на теле самого шпинделя с прорезью в лопасти со стороны рабочего валка и глухим отверстием в лопасти со стороны привода и двумя головками (вилками) 3 и 4, имеющими внутри цилиндрические расточки для установки бронзовых вкладышей 5 с сухарями 6 с одной стороны и шпоночные пазы для установки головок на рабочий и шестеренный валки с другой стороны.

Поскольку универсальные шпиндели стана дуо 160 имеют небольшие размеры и массы, необходимости в их уравновешивании нет. Смазка шарнирных узлов густая закладная.

Расчет универсальных шпинделей с шарнирами на бронзовых вкладышах стана дуо 160.

Расчет шарнирной головки (вилки).

На рисунке 2. 2 представлена схема действия сил на щеки шарнирной головки при передаче ей крутящего момента Мкр от лопасти шпинделя.

На каждую щеку головки будет действовать сила Р, возникающая в результате давления лопасти на бронзовый вкладыш и бронзового вкладыша на щеку по цилиндрической поверхности их соприкосновения. Момент, передаваемый шпинделем равен:

Мкр=Р·а,

Где Р – усилие с которым нижний бронзовый вкладыш давит на нижнюю щеку шарнирной головки, а верхний вкладыш - на верхнюю щеку;

а – расстояние между точками приложения сил.

Принимаем, что удельные давления вкладыша на щеку шарнира распределяются по треугольнику и сила Р приложена в плоскости центра тяжести этого треугольника.

Обычно  и

и  ; a=2·f=0, 7·b.

; a=2·f=0, 7·b.

При передаче шпинделем крутящего момента Мкр вкладыш давит на щеку шарнирной головки с силой Р:

(1)

(1)

Таким образом при передаче шпинделем крутящего момента в сечении щеки I-I на расстоянии x1 от оси шарнира возникают напряжения кручения и изгиба.

Напряжение кручения в сечении I-I:

(2)

(2)

Где Wкр – момент сопротивления сечения I-I на кручение.

Рис. 2. 2. Схема для расчета универсального шпинделя стана 160.

Для определения момента сопротивления на кручение сечения I-I, имеющего форму сегмента, последний приравнивают равновеликому по площади прямоугольнику высотой h и шириной b1+b2, тогда:

(3)

(3)

Где коэффициент η =0, 25÷ 0, 3 (при  )

)

Напряжение изгиба в сечении щеки I-I:

(4)

(4)

Где Мизг - изгибающий момент в сечении щеки I-I, равный с учетом (1):

(5)

(5)

Для определения момента сопротивления на изгиб сечения I-I, имеющего форму сегмента, последний приравнивают равновеликой по площади трапеции с основанием b1+2b2 и высотой h, тогда:

(6)

(6)

Расчетное напряжение в сечении щеки I-I от действия изгиба и кручения:

(7)

(7)

Шпиндели обычно изготавливают из сталей 40Х, 40ХН. Предел прочности этих сталей равен 650÷ 850 Н/мм2. Принимая пятикратный запас прочности, получим, что допускаемое напряжение в щеке шпинделя [σ ] = 130÷ 170 Н/мм2.

Тело шпинделя работает только на кручение, и напряжения в любом сечении по длине шпинделя между его шарнирами равно:

(8)

(8)

Где d - диаметр тела шпинделя.

Расчет лопасти шпинделя.

Так же как и при расчете щеки шарнирной головки (вилки), при расчете лопасти примем, что удельные давления от вкладыша распределяются на поверхности каждой вилки по треугольнику и усилие Р1, действующее на вилку при передаче лопастью крутящего момента Мкр, равно:

(9)

(9)

Где

b0 – ширина рабочей части лопасти,

bл – ширина вилки лопасти.

Усилие Р1 приложено эксцентрично относительно центра сечения вилки толщиной S. Очевидно, что это усилие будет скручивать сечение вилки моментом:

М=Р1·е;

Где е - эксцентриситет приложения усилия Р1 относительно центра тяжести сечения вилки (определяется по чертежу).

,

,

Напряжения кручения в сечении I-I определяют по формуле:

(10)

(10)

Момент сопротивления сечения I-I вилки лопасти кручению можно определить, приравняв это сечение прямоугольному высотой S и шириной (  ):

):

(11)

(11)

η – коэффициент при подсчете момента сопротивления кручению, зависит от  ,

,

при  η = 0, 23

η = 0, 23

Вместе с тем усилие Р1 создает изгибающий момент относительно сечения I-I и в этом сечении возникают напряжения изгиба:

(12)

(12)

Изгибающий момент в сечении I-I равен Мизг=Р1·х;

где  ,

,

ввиду малости в нашем случае угла α принимаем х = х2

Момент сопротивления изгибу прямоугольного сечения вилки лопасти равен:

(13)

(13)

где S – толщина вилки лопасти

Суммарное напряжение

Кроме определения напряжения в сечении I-I необходимо также проверить напряжение в сечении II-II.

Это сечение передает полный крутящий момент Мкр и в нем возникают только напряжения кручения, которые можно определить по формуле:

(14)

(14)

Момент сопротивления на кручение этого прямоугольного сечения равен:

(15)

(15)

Где коэффициент η зависит от отношения ширины сечения b0 к его высоте S и равен 0, 25÷ 0, 3.

Порядок выполнения работы.

1. Ознакомиться с конструкцией, универсальных шпинделей лабораторного стана дуо 160.

2. Провести необходимые для расчета на прочность промеры параметров шпинделя и шарнирных узлов. В расчетах принять (см. рис. 2. 2):

х1 - расстояние от оси шарнира до сечения I-I шпиндельной головки =16 мм,

d –диаметр тела шпинделя = 50 мм,

h – высота равновеликого прямоугольника =30, 5 мм,

Нсег – высота сегмента = 35 мм,

b1+b2 – ширина равновеликого прямоугольника = 77, 3 мм,

b1 = 50, 6 мм b2 = 26, 7 мм,

b1+2b2 – ширина равновеликой трапеции = 104 мм,

C0 = 25 мм,

S – высота вилки лопасти,

b0 – ширина рабочей части лопасти = 90 мм,

x – плечо изгибающего момента, действующего на лопасть в сечении I-I = 10 мм.

3. Провести опытную прокатку 4-х стальных образцов (H0хB0хL0=4х30х150 мм) с обжатиями Δ h=0, 5; 1; 1, 5; 2, с фиксированием значений крутящих моментов на верхнем и нижнем шпинделе. Данные эксперимента занести в таблицу 2.

4. Провести расчеты на прочность элементов шпинделя и шарнирных узлов.

Выводы по работе.

Сделать выводы о запасе прочности элементов шпинделя и шарнирных узлов.

Таблица 2

| № п/п | h0 мм | h1 мм | Δ h мм | ε, % | Мкр. в. шп Нм | Мкр. н. шп Нм |

Контрольные вопросы

1. В чем состоит назначение шпинделей рабочей клети прокатного стана?

2. Чем обусловлено название шпинделя - “ универсальный”?

3. Из каких частей состоит универсальный шпиндель по ГОСТ 8059-83?

4. В чем состоит отличие шпинделя рабочей клети стана дуо 160 от шпинделя по ГОСТ 8059-83?

5. В каких случаях применяют уравновешивание шпинделей?

6. Какая смазка применяется в шарнирных узлах шпинделей стана дуо 160?

7. Из какой марки стали изготавливают шпиндели?

8. Из какого материала изготавливают вкладыши?

9. На какие напряжения рассчитывается шарнирная головка шпиндельного устройства?

10. На какие напряжения рассчитывается вилка лопасти шпинделя?

11. На какие напряжения рассчитывается тело шпинделя?

12. Каков коэффициент запаса прочности шпинделя?

Лабораторная работа № 3

Экспериментальное исследование шестеренной клети стана дуо 160.

Цель работы - ознакомление с конструкцией шестеренной клети, экспериментальное исследование прочности шестеренного валка. Исследование шестеренной клети на опрокидывание.

Общие положения.

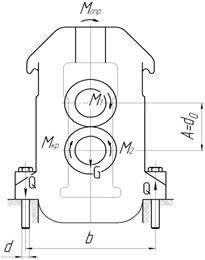

Шестеренные клети предназначены для разделения крутящего момента, передаваемого от главного двигателя (редуктора) стана для передачи через шпиндели на рабочие валки. Шестеренные клети делают открытыми (со съемной крышкой). Они состоят из следующих элементов: станины, крышки, шестеренных валков, подушек с подшипниками (иногда подушки отсутствуют, а подшипники устанавливаются в расточках корпусов шестеренной клети).

Станины и крышки отливают из высокопрочного или модифицированного чугуна; шестеренные валки из кованой легированной стали марок 40ХН, зубья подвергают поверхностной закалке, подшипники роликовые конические. Практически во всех шестеренных клетях приводной является нижняя вал-шестерня. На лабораторном стане дуо 160 (диаметр бочки рабочего валка равен 160 мм) для передачи крутящего момента от шестеренной клети на рабочие валки применяются универсальные шпиндели. Исходя из длины шпинделей, а также величины вертикального перемещения (подъема) верхнего валка, угол наклона верхнего шпинделя не превышает 10°, что позволяет применить для шестеренной клети стана дуо 160 шестеренные валки с диаметром начальной окружности шестерен d0=160 мм. При этом с учетом передаточного отношения i=1 межосевое расстояние шестеренных валков А также равно 160 мм. В шестеренных клетях применяют шестерни с шевронным зубом обеспечивающим: работу с высокими окружными скоростями, плавность хода, надежную работу при наличии осевых нагрузок. Угол наклона шевронных зубьев на делительном цилиндре шестерни обычно принимают равным β ≈ 30°; профильный угол эвольвенты в нормальном сечении α =20°, число зубьев z=18÷ 29, превышение этого числа влечет за собой уменьшение модуля, а значит уменьшение прочности зубьев на изгиб. Чаще всего шестеренные валки изготавливают из стали 40ХН( с поверхностной закалкой шестерен до твердости НВ 450÷ 570,

( Ϭ т =1400МПа, Ϭ в =1600МПа).

I. Расчет зубчатого зацепления.

Рис. 3. 1. Схема действия сил.

Как показывает опыт эксплуатации, зубчатые передачи в большинстве случаев выходят из строя вследствие разрушения (выкрашивания) их рабочих контактных поверхностей. Поэтому зубья шестерен рассчитывают на прочность контактных поверхностей по наибольшим напряжениям σ к, дополнительно проводят расчет на прочность по опасному сечению (по основанию зуба) σ и рис. 3. 1. Расчетной нагрузкой является передаваемый зубчатым зацеплением максимальный крутящий момент Мзац.

На рис. 3. 1 изображены усилия, действующие на зубья шевронной шестерни. Для определения этих усилий подсчитывается угол в торцовом сечении шестерни α Т:

; α Т=23°

; α Т=23°

Максимальное окружное усилие в зацеплении шестерен ХТ равно:

(1)

(1)

Контактные напряжения в поверхностном слое зубьев шестерни (при α =20°, β ≈ 30° и перекрытии ε ≈ 1, 35) подсчитываются по формуле:

(2)

(2)

где  - коэффициент, учитывающий форму сопряженных поверхностей зубьев,

- коэффициент, учитывающий форму сопряженных поверхностей зубьев,  = 1, 58 ( для β =30° и коэффициенте смещения х1= х2= 0);

= 1, 58 ( для β =30° и коэффициенте смещения х1= х2= 0);

- коэффициент, учитывающий механические свойства материала шестерен ( 40ХН),

- коэффициент, учитывающий механические свойства материала шестерен ( 40ХН),  =360 Н0, 5/мм

=360 Н0, 5/мм

- коэффициент, учитывающий суммарную длину контактных линий,

- коэффициент, учитывающий суммарную длину контактных линий,  =0, 85

=0, 85

Wтк - удельная расчетная окружная сила (H/мм):

(3)

(3)

где ХТ - максимальное окружное усилие в зацеплении шестерен (Н);

- коэффициент, учитывающий распределение нагрузки между зубьями,

- коэффициент, учитывающий распределение нагрузки между зубьями,  =1, 02;

=1, 02;

- коэффициент, учитывающий распределение нагрузки по ширине венца,

- коэффициент, учитывающий распределение нагрузки по ширине венца,  =1, 03;

=1, 03;

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении,

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении,  =1, 08.

=1, 08.

Напряжение изгиба у основания зубьев шестерни с числом зубьев z и нормальным модулем mн равно:

(4)

(4)

где  - коэффициент, учитывающий форму зуба,

- коэффициент, учитывающий форму зуба,  =3, 65 для z= 34 и β =30°;

=3, 65 для z= 34 и β =30°;

- коэффициент, учитывающий перекрытие зубьев для шевронного зацепления,

- коэффициент, учитывающий перекрытие зубьев для шевронного зацепления,  =1;

=1;

- коэффициент, учитывающий наклон зубьев для β =30°,

- коэффициент, учитывающий наклон зубьев для β =30°,  =0, 79;

=0, 79;

- удельная расчетная сила (Н/мм):

- удельная расчетная сила (Н/мм):

(5)

(5)

где ХТ - максимальное окружное усилие в зацеплении шестерен, определяемое по формуле (2);

- коэффициент, учитывающий распределение нагрузки между зубьями,

- коэффициент, учитывающий распределение нагрузки между зубьями,  =0, 78 для Ɛ =1, 35;

=0, 78 для Ɛ =1, 35;

- коэффициент, учитывающий распределение нагрузки по ширине венца,

- коэффициент, учитывающий распределение нагрузки по ширине венца,  =1, 05 для b/d0 =0, 5;

=1, 05 для b/d0 =0, 5;

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении,

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении,  =1, 01.

=1, 01.

b - ширина шестерни.

II. Расчет шестеренного валка на прочность.

Шестерни шестеренной клети передают большие крутящие моменты; их изготавливают как одно целое с шейками для подшипников и часто называют шестеренными валками. Шейки шестеренных валков рассчитывают на прочность, определяя напряжение изгиба в опасном сечении (по галтели, соединяющей шейку с шестерней) и напряжение кручения в шейке со стороны привода.

Зная величину угла в торцовом сечении, определяется усилие, действующее в зубьях в этом сечении (см. рис. 3. 1):

, (6)

, (6)

где ХТ – максимальное окружное усилие в зацеплении шестерен

,

,

Это усилие, направленное под углом α Т =23° к горизонтали, изгибает шейки шестеренного валка и воспринимается подшипниками. На каждую шейку действует усилие:

, (7)

, (7)

Максимальное напряжение изгиба в опасном сечении I-I между шейкой и шестерней равно:

, (8)

, (8)

где Мизг – изгибающий момент в этом сечении, равный

, (9)

, (9)

где l – длина шейки шестеренного валка.

Окончательно имеем:

, (10)

, (10)

Максимальное напряжение кручения в шейке (со стороны привода) равно:

, (11)

, (11)

где Мкр=2·Мзац – максимальный крутящий момент, передаваемый шейкой двум шестерням от ведущего вала электродвигателя (редуктора).

Результирующее напряжение в этой шейке от действия изгибающего и крутящего моментов равно:

, (12)

, (12)

Допускаемое напряжение для шеек шестеренных валков из стали 40ХН [σ ]=130÷ 150МПа.

III. Расчет шестеренной клети на опрокидывание.

В шестеренной клети стана дуо160 приводным является нижний шестеренный валок. Шейка приводного валка получает со стороны двигателя (редуктора) крутящий момент Мкр и передает его двум шестерням, а последние через универсальные шпиндели двум валкам рабочей клети Мпр.

Таким образом, на шестеренную клеть действуют следующие моменты:

Мкр=Мпр – со стороны двигателя этот момент приложен к нижнему валку и имеет положительное значение (по часовой стрелке) рис. 3. 2

М1 и М2 – реактивные крутящие моменты со стороны валков; один из них положительный, а другой отрицательный.

Опрокидывающий момент, действующий на клеть, равен алгебраической сумме этих моментов:

Мопр=Мкр+М1-М2, (13)

Если момент Мкр, получаемый шестеренной клетью со стороны главного двигателя, распределяется поровну между верхней и нижней шестернями (т. е. между рабочими валками), как это происходит при простом процессе прокатки, то тогда М1=М2 и

Мопр=Мкр=Мпр (14)

Рис. 3. 2. Схема действия моментов.

На практике встречаются ситуации когда  , или например М1=0, что характерно, когда происходит авария верхнего шпинделя, но некоторое время прокатка еще продолжается, тогда весь момент привода передается только одному нижнему валку, т. е. М2=Мкр и Мопр=0.

, или например М1=0, что характерно, когда происходит авария верхнего шпинделя, но некоторое время прокатка еще продолжается, тогда весь момент привода передается только одному нижнему валку, т. е. М2=Мкр и Мопр=0.

В случае поломки нижнего шпинделя (М2=0 и М1=Мпр) опрокидывающий момент равен: Мопр=2·Мпр.

Момент, опрокидывающий шестеренную клеть, стремится оторвать её от фундамента или плитовин, т. е. растягивает фундаментные болты.

Усилие, действующее на один фундаментный болт равно:

, (15)

, (15)

где G – вес шестеренной клети;

b – расстояние между болтами;

п – число фундаментных болтов с одной стороны шестеренной клети.

Для того чтобы лапы станины не отходили от плитовины, каждый болт нужно затянуть с усилием на 20-40% больше растягивающего усилия, т. е. Qб=(1, 2÷ 1, 4)Q.

Возникающее напряжение в болтах

, (16)

, (16)

где dб – внутренний диаметр болта.

Это напряжение не должно превышать допускаемого для болтов из стали марки Ст2 или Ст3: [σ ]=70÷ 80МПа.

Порядок проведения работы.

1. Ознакомиться с конструкцией шестеренной клети стана дуо 160.

2. Провести опытную прокатку 4-х стальных образцов (H0хB0хL0=4х30х150 мм) с обжатиями Δ h=0, 5; 1; 1, 5; 2, с фиксированием значений силы прокатки под каждым нажимным винтом и крутящих моментов на верхнем и нижнем шпинделе. Данные эксперимента занести в таблицу 3.

3. Провести расчет зубчатого зацепления на прочность.

а) определить контактные напряжения в поверхностном слое зубьев шестерни, приняв:

-профильный угол эвольвенты в торцовом сечении α =20°;

-угол наклона шевронных зубьев на делительном цилиндре шестерни β ≈ 30;

-перекрытие ε ≈ 1, 35,

-межосевое расстояние шестеренных валков А=160 мм*,

-ширина шестерни b= 40 мм (для одного полушеврона)*,

-допускаемы контактные напряжения для шестерен из указанной выше марки стали [σ к]=1100МПа.

б) определить напряжение изгиба у основания зубьев шестерни, приняв:

-число зубьев шестерни z= 34*

-нормальный модуль тн= 4 мм

-допускаемые напряжения изгиба [σ и]=300МПа.

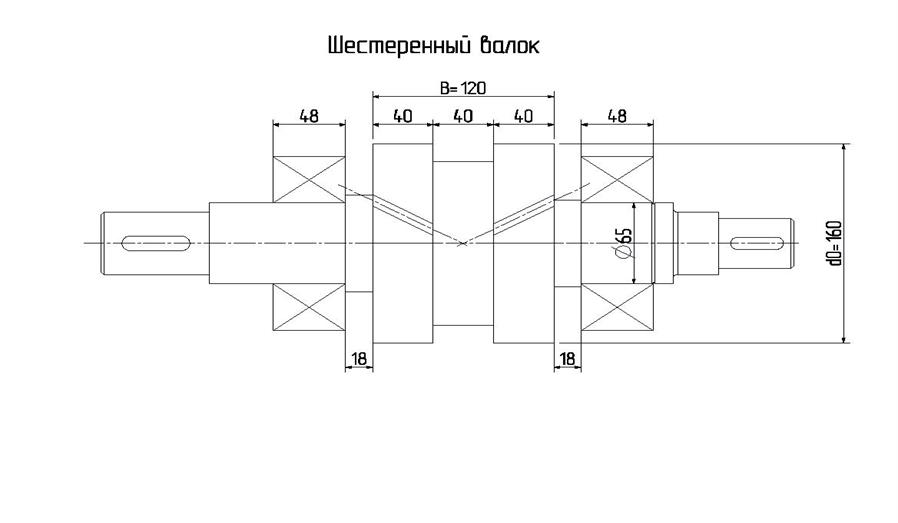

4. Привести эскиз шестеренного валка. Пример выполнения эскиза приведен в приложении к работе. Провести расчет шестеренного валка на прочность.

а) определить напряжение изгиба шейки в опасном сечении, приняв:

диаметр начальной окружности шестерни d0=160 мм*;

диаметр шейки шестеренного валка d= 65 мм*;

длина шейки шестеренного валка l= 42 мм*;

б) определить напряжение кручения шейки со стороны привода.

в) определить результирующее напряжение в шейке от действия изгибающего и крутящего моментов.

5. Провести расчет шестеренной клети на опрокидывание, приняв:

-число фундаментных болтов с одной стороны шестеренной клети

n= 2*,

-расстояние между болтами b= 230 мм*,

-вес шестеренной клети G= 2000 Н,

-внутренний диаметр фундаментного болта dб= 20 мм*,

(* величины и размеры, уточняемые путем промера на шестеренной клети).

Выводы по работе.

Сделать выводы о запасе прочности шевронного зубчатого зацепления, шестеренных валков, а также о количестве, диаметрах фундаментных болтов шестеренной клети и усилии их затяжки гарантирующих условия нераскрытия стыка между лапами станины шестеренной клети и плитовиной, на которой она смонтирована.

Таблица 3

| № п/п | h0 мм | h1 мм | b0 мм | Δ h мм | ε, % | Pперев Кн | Рпривода Кн | Мкр. в. шп Нм | Мкр. н. шп Нм | Мпр Нм |

Приложение. Пример выполнения эскиза шестеренного валка

Контрольные вопросы

1. Для чего предназначена шестеренная клеть?

2. Каково устройство шестеренной клети стана дуо 160?

3. Из какой марки стали изготавливают шестеренные валки?

4. Каково передаточное отношение шестеренной клети?

5. Каков тип зубчатого зацепления применяется на шестеренных валках?

6. Какому виду термообработки подвергаются шестерни?

7. На какие напряжения рассчитываются зубья шестерен?

8. На какие напряжения рассчитывается шейка шестеренного валка?

9. Какова причина появления опрокидывающего момента, действующего на шестеренную клеть во время прокатки?

10. На какие напряжения рассчитываются фундаментные болты?

ЛАБОРАТОРНАЯ РАБОТА № 4

ИССЛЕДОВАНИЕ УСИЛИЙ И КРУТЯЩИХ МОМЕНТОВ ПРИ РЕЗАНИИ ДИСКОВЫМИ НОЖНИЦАМИ.

Цель работы – экспериментальное исследование усилия и момента резания на дисковых ножницах; изучение методики расчета усилия и момента резания; исследование влияния перекрытия ножей на усилие резания.

Краткие теоретические сведения.

Дисковые ножницы применяют при резании листового металла в продольном направлении. Обычно имеют две и более пары ножей. Если две, то обрезают только кромки листа или ленты, при большем числе пар ножей, кроме того, исходную полосу разрезают на несколько более узких полос.

Полное давление металла, приходящееся в процессе резания на один нож, В. В. Носаль рекомендует представлять в виде двух слагаемых:

Р = Р1+Р2 (1)

где Р1 - усилие собственно резания;

Р2 - усилие изгиба отрезанной части полосы.

Составляющие Р1 определяются по формуле А. И. Целикова, которая выводится так же, как и для случая резания наклонными ножами (процесс резания металла дисковыми ножницами подобен процессу резания ножницами с переменным углом наклона ножей).

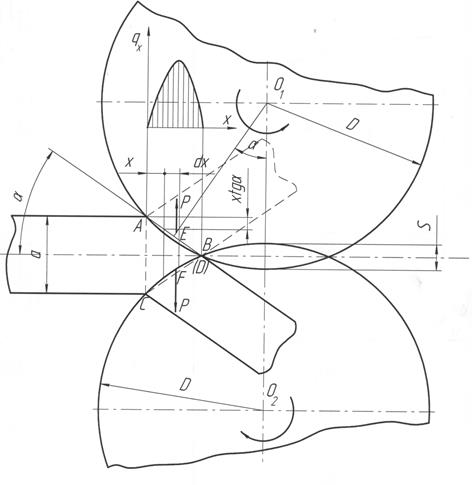

Допустим, что разрезаемый металл соприкасается с ножами по дугам АВ и СД (рис. 4. 1).

С незначительной погрешностью заменим эти дуги хордами. Для определения составляющей полного усилия резания Р выделяем из трапеции АВСД, представляющей собой площадь среза, элемент шириной dх, расположенной на расстоянии х от линии АС.

Величина элементарного усилия, приходящегося на эту площадку,

(2)

(2)

qx - усилие резания, приходящееся на единицу длины горизонтальной проекции горизонтальной дуги АВ;

τ - удельное сопротивление резанию;

а - толщина разрезаемого листа.

Дифференцируя выражение относительной глубины надреза в этом месте

где α - половина угла между хордами АВ и СД, и решая его относительно dx, получаем

Подставив значение dx в уравнение (2) находим

(3)

(3)

Интеграл, входящий в это выражение, представляет собой площадь, ограниченную кривой τ =f(ε ) и называется удельной работой резания, то есть работой резания образца сечением 1 мм2 при высоте 1 мм. Обозначая  , получаем формулу А. И. Целикова

, получаем формулу А. И. Целикова

(4)

(4)

Значение величины ρ находится на опытных кривых удельного сопротивления резанию параллельными ножами. Если для данного материала нет опытного значения ρ , оно определяется приближенно по выражению

(5)

(5)

где τ cp = (0, 75÷ 0, 86)·τ max - среднее сопротивление резанию;

ε omp - относительная глубина надреза, при котором происходит отрыв металла.

Выражая эти величины через предел прочности σ в (τ max=0, 75·σ в) относительное удлинение δ s, получим:

Тогда

(6)

(6)

Принимая среднее значение коэффициента К1 ≈ 0, 6 формулу А. И. Целикова можно записать

(7)

(7)

Согласно опытным данным В. В. Носаля, для холодного резания металла дисковыми ножницами рекомендуется принимать К1÷ К2=1, 0, следовательно

(8)

(8)

Составляющая Р2 определяется по следующему выражению, предложенному В. В. Носалем

(9)

(9)

где z1 - коэффициент, определяемый по графику (Рис. 4. 2) в зависимости от относительной ширины отрезаемой полосы  (b - ширина отрезаемой полосы (кромки)).

(b - ширина отрезаемой полосы (кромки)).

Полное усилие резания на основании формул (8) и (9) будет

(10)

(10)

Подсчитанное по формуле (10) полное усилие резания рекомендуется увеличивать на 15 + 20% для учета возможного притупления ножей.

Момент, необходимый для вращения одного диска,

(11)

(11)

где D - диаметр диска;

α - угол, равный половине угла между хордами АВ и СД. Он может быть найден из выражения

(12)

(12)

где S - перекрытие ножей;

- расстояние между точками приложения равнодействующих Р.

- расстояние между точками приложения равнодействующих Р.

Оборудование и инструмент

Эксперименты проводятся на дисковых ножницах, под которые переоборудован лабораторный стан дуо «160»путем замены рабочих валков на валы с установленными на них дисками с режущими кромками. Для экспериментального определения усилия резания применена измерительная установка применяемая в предыдущих работах.

Порядок выполнения работы

Материал разрезаемых образцов - СТЗ. Предел прочности равен 380÷ 470 МПа; относительное удлинение равно 0, 26.

1. Ознакомиться с конструкцией дисковых ножниц (размеры диска, тип привода, мощность мотора, ширина разрезаемых полос и др. ). Дать кинематическую схему и краткое описание.

2. Настроить измерительную установку для проведения эксперимента. Провести настройку дисковых ножниц в осевом направлении (общую для резки всех образцов) и радиальную для установки нужной величины перекрытия ножей для каждой группы разрезаемых образцов.

3. Провести эксперимент, с помощью измерительной установки определить усилия резания и крутящие моменты в следующих сериях опытов:

а) при резании кромок шириной b = 5 мм у полос, имеющих толщину а, равную соответственно 1, 0; 2, 0; 3, 0; 4, 0 мм; перекрытие S = +а.

б) при резании кромок шириной b, равной соответственно 5, 0; 10; 15; 20; 25 мм у полосы толщиной а = 3, 0 мм; перекрытие S = +а.

в) при резании с переменным перекрытием ножей (S = +а ÷ 0 ÷ -а) кромок шириной b = 5 мм у полосы толщиной 3, 0 мм.

4. После обработки экспериментальных данных определить численные значения усилий и крутящих моментов в различных случаях резания металла. Построить зависимости

5. Сделать соответствующие опытам теоретические подсчеты усилий и крутящих моментов при резании. Построить аналогичные экспериментальные зависимости

Pт=f(a; b; s)

Mт=ψ (a; b; s)

6. Результаты экспериментов и расчетов занести в таблицу 4.

Выводы по работе.

Сделать выводы о влиянии на величину усилия резания дисковыми ножницами толщины разрезаемого металла, ширины отрезаемых боковых кромок, значения перекрытия ножей.

Рис. 4. 1. Схема резания металла.

Рис. 4. 2. График для нахождения параметра z1.

Таблица 4

| №обр | a, мм | b0, мм | Δ b/2, мм | b, мм | S, мм | По формулам | По замерам | ||

| P, к·Н | M, Н·м | P, к·Н | M, Н·м | ||||||

Контрольные вопросы

1. Каково назначение дисковых ножниц?

2. Как устроены дисковые ножницы?

3. Как экспериментально определяется в данной работе усилие резания дисковыми ножницами боковых кромок полосы?

4. Из какой марки стали изготовлены разрезаемые образцы?

5. Что такое отрицательное, положительное и нулевое перекрытие ножей?

6. Из каких слагаемых состоит полное усилие резания при его теоретическом определении в данной работе?

7. Как зависит усилие резания от толщины разрезаемой полосы? Что показал эксперимент?

8. Как зависит усилие резания от ширины отрезаемых от полосы кромок? Что показал эксперимент?

9. Как изменяется усилие резания при переходе от отрицательного перекрытия ножей к положительному перекрытию?

10. Каким образом в расчетах учитывается возможное притупление ножей?

11. Какова причина отличия экспериментальных значений усилия резания от расчетных показателей?

Список литературы

1. Королев А. А. Механическое оборудование прокатных и трубных цехов. Учебник для вузов. - М.: Металлургия, 1987. - 480с.

2. Колесников А. Г., Яковлев Р. А. Расчет и исследование напряжений и деформаций станин прокатных станов. Учебное пособие/ Под ред. В. И. Борисова. - М.: Издательство МГТУ им. Баумана, 2005- 55с.

3. Целиков А. И., Полухин П. И., Гребеник В. М. и др. Машины и агрегаты для производства и отделки проката. Учебник для вузов. - М.: Металлургия, 1981. -576с.

4. Лушников В. М. Руководство к лабораторным работам по курсу ” Расчет и конструирование прокатных станов”- М.: Издательство ВНИИМЕТМАШ, 1972. - 58с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|