- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Типы тяговых передач

25. 03. 2022г. гр. 2ТПС-6

Дисциплина Конструкция электроподвижного состава

Преподаватель Самарский В. Т.

Занятия № 11, 12, 13, 14. Лекция

Тема: Конструкция опорно-осевого и опорно-рамного подвешивания тяговых двигателей.

Принцип действия и классификация электрических передач с тяговыми двигателями постоянного и переменного тока.

Передача вращающего момента. Схема управления.

Опоры и шкворневые узлы.

Использования сцепного веса и движения

электровоза на прямых и кривых участках пути.

Тяговые передачи. Назначение и классификация тяговых приводов.

Цель дидактическая: обучить студентов, давая им систему теоретических знаний, а также практических умений и навыков;

развивать мыслительные способности, их устную и письменную речь, память, воображение, навыки самоорганизации;

содействовать воспитанию нравственных или эстетических убеждений, чувств, волевых и социально-значимых качеств

Рассматриваемые вопросы в методических указаниях к практической работе

Контрольные вопросы:

1. Почему средние шкворневые опоры сочленённых тележек ВЛ-8 выполнены подвижными?

2. Какова роль возвращающих устройств на электровозе ВЛ-60?

3. Чем воспринимаются вертикальные нагрузки откузова электровоза ВЛ-60?

4. Чем передается на электровозе ЧС2 вертикальная нагрузка от кузова на каждую тележку?

5. Для чего предназначено на электропоездах шкворневое устройство?

6. Каких видов бывают гасители колебаний?

7. Какие бывают виды рессорного подвешивания тележек (схема)?

8. Для чего предназначена тяговая передача?

9. Какие различают типы (классы) тяговых приводов?

10. Каковы причины противоразгрузки колёсных пар электровоза?

11. Какова роль противоразгрузочного устройства?

Вид занятий: лекция

Опорный конспект

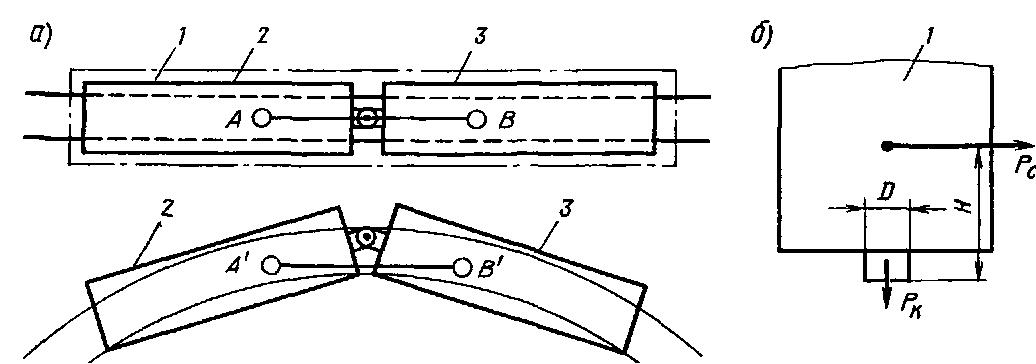

На электровозах ВЛ8, ВЛ23, В Л 22м нагрузка от массы кузова передается на тележки через жесткие опоры, последние должны позволять тележкам не только поворачиваться в горизонтальной плоскости, но перемешаться продольно относительно кузова при движении электровоза в кривых При движении электровоза по прямому участку пути расстояние между двумя точками на шкворневых балках рам 2 и 3 (рис. 47, а)

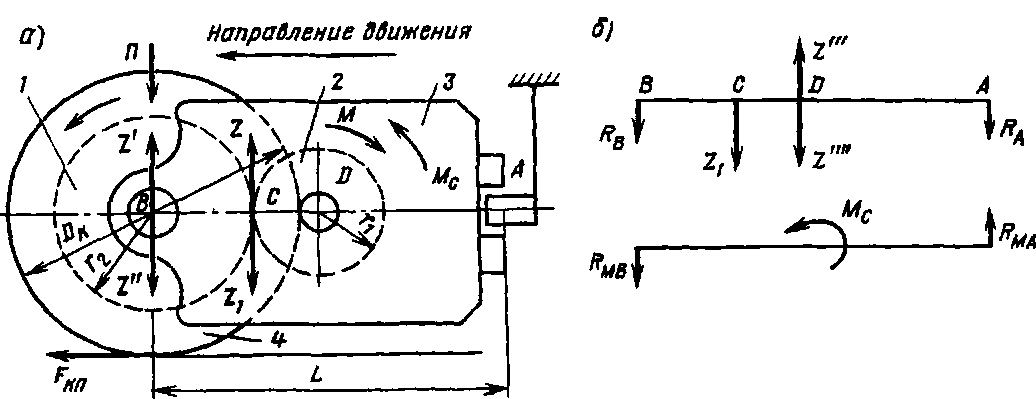

Рис. 47. Схемы, поясняющие изменение расстояния между опорами сочлененных тележек (а) и действия сил (б) при движении электровоза сочлененных тележек, расположенными на центральной продольной оси кузова / электровоза, равно АВ, в кривых это расстояние уменьшается до А'В' Поэтому на таких электровозах применены плоские опоры, где одна из опор допускает поворот тележки и скольжение пятника, другая — только поворот тележки.

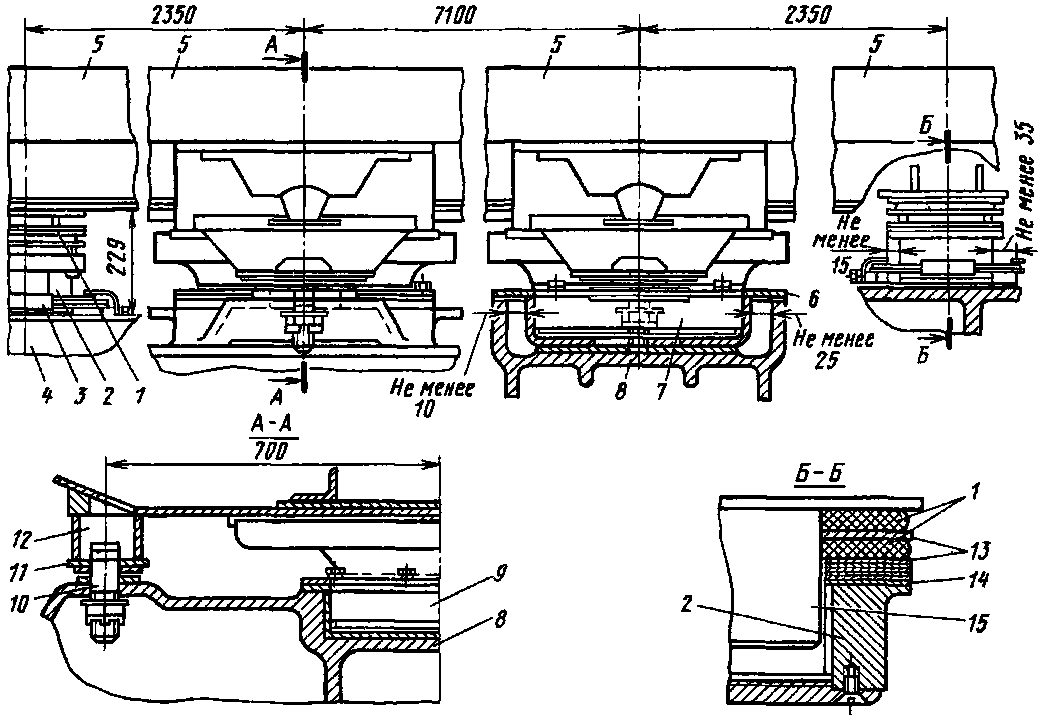

Рис. 48. Опоры секции кузова электровозов ВЛ8: / — амортизатор дополнительной опоры; 2—стакан опоры, 3— опорная плита, 4 — рама тележки, 5 — рама секции кузова, Є — заслонка предохранительная, 7 — пята второй (третьей) тележки, 8— подпятник; 9— пята первой (четвертой) тележки, 10 — болт предохранительный боковой опоры; // — сколь-зуи; 12 — боковая опора секции кузова, 13 — шайбы стальные, 14 — прокладки стальные, 15 — иаделка чугунная

Для примера на рис. 48 показана конструкция опор секции кузова электровоза ВЛ8. Каждая секция опирается на две рамы тележки двумя плоскими пятами 7 и 9 и двумя дополнительными, которые обеспечивают правильную развеску (см. § 24), увеличивают момент сил трения между тележкой и кузовом относительно вертикальной оси. Пята 9 допускает только поворот первой (четвертой) тележки, а пята 7 — поворот второй (третьей) тележки и скольжение Часть пят закреплена в раме секции кузова болтами, а часть установлена на прессовой посадке.

К нижней плоской опорной поверхности пяты и боковой цилиндрической поверхности приварены сменные стальные закаленные наличники. От попадания на опоры пыли и посторонних предметов они защищены заслонками 6 из тонколистовой стали. На пяту подается осевое масло из масленок, расположенных под рамой секции кузова.

Дополнительная опора состоит из стального стакана 2 с чугунной наделкой, скользящей по опорной плите 3 рамы тележки, и двух резиновых амортизаторов / толщиной 25 мм каждый, разделенных стальными шайбами 13 и прокладками 14. Изменяя число и толщину стальных прокладок, регулируют положение рамы тележки, силы, действующие на дополнительные опоры, и зазоры сочленений тележек.

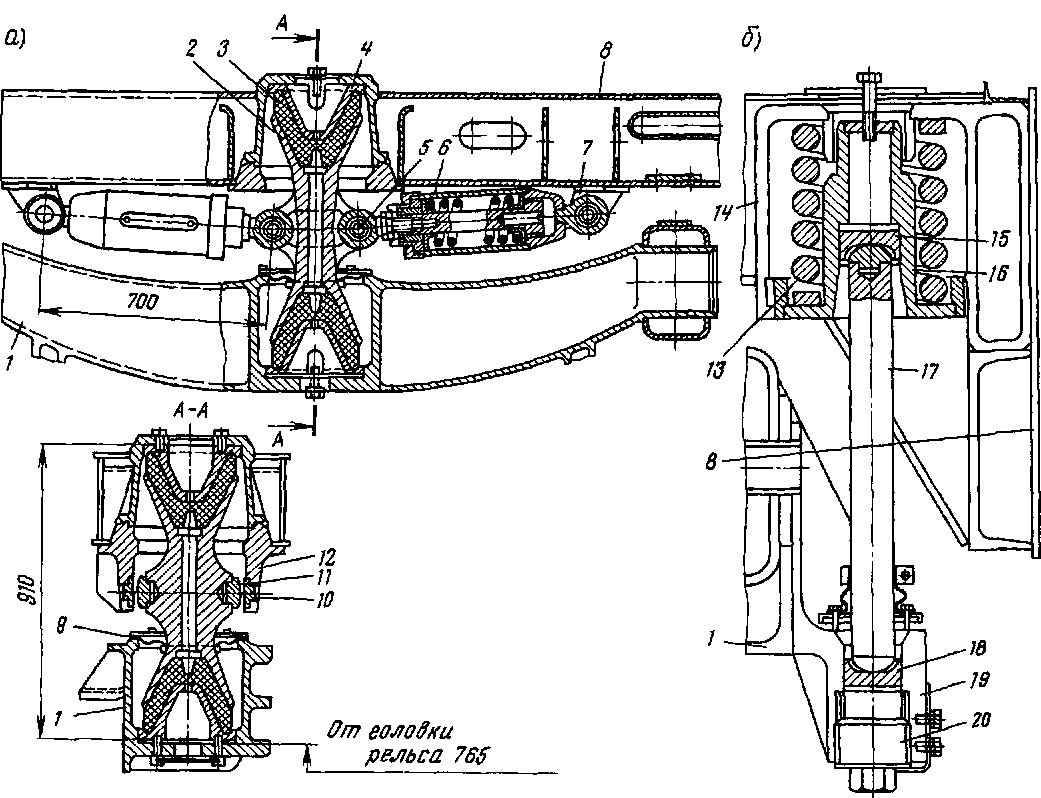

На электровозах ВЛ60" установлены центральные маятниковые и боковые опоры. Центральная опора служит для передачи вертикальных и продольных усилий. Продольные нарузки, силы тяги и торможения со шкворневого бруса 1 (рис 49, а) рамы тележки через стержень 2, резиновые конусы 3, обеспечивающие упругую передачу усилий, и опорные конусы 4 передаются на кронштейны 12, расположенные на раме 8 кузова. Для придания кузову устойчивости в поперечном направлении с обеих сторон стержня 2 установлены возвращающие устройства 6, соединенные шарнирами через ре зиновые втулки 5 с кронштейнами 7, укрепленными на раме 8 кузова. В местах соприкосновения стержня 2 и кронштейна 12 помещены специальные накладки 10 и упоры // из марганцовистой стали. На шкворневой балке / рамы тележки конус закрыт чехлом 9.

Рис 49 Центральная (а) и дополнительная (б) опоры кузова электровоза ВЛ60К

Зазоры между накладками 10 и упорами // в эксплуатации должны быть не более 0, 8 мм.

Вертикальные нагрузки воспринимаются центральной и боковыми опорами. Боковые опоры вместе с возвращающими пружинами 13 (рис. 49, 6) придают кузову поперечную устойчивость. Пружина 13 установлена в стакане 14 кронштейна, приваренного к балке 8 рамы кузова. Стержень 17 верхним концом через вкладыш 15 из марганцовистой стали и стакан 16 упирается в пружину 13. Нижний конец стержня 17 опирается на вкладыш 18, установленный в кронштейне 19 рамы тележки. Регулировку боковой опоры производят пробкой 20, ввинченной в кронштейн 19 Пружина 13 должна быть сжата не более чем на 47 мм на ровном участке пути.

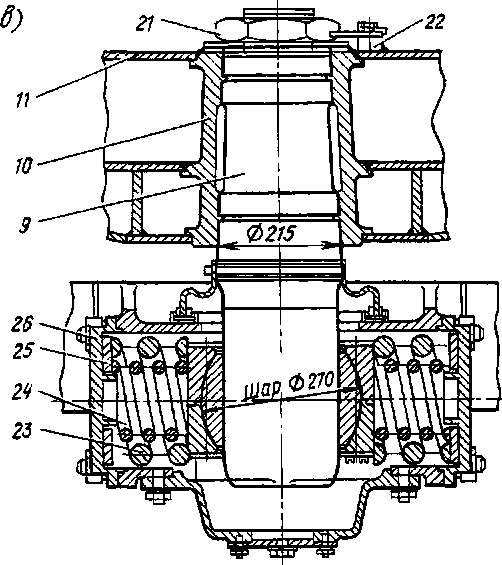

Рис 50. Боковая шаровая опора (а) и шкворневые узлы электровозов ЧС2, ЧС2* (б) и ЧС4 (в)

На электровозе ЧС2 вертикальная нагрузка от кузова на каждую тележку передается через две боковые шаровые опоры, а продольные силы — через шкворневой узел. Боковая шаровая опора (рис. 50, а) верхним пальцем 6 укреплена во фланце 4, приваренном к боковине 5 рамы кузова, а нижней частью опирается на скользун 7, размещенный в ванне /. Ванна 1 укреплена на хомуте листовой рессоры люлечного подвешивания. Между скользуном 7 и дном ванны / расположена стальная закаленная плита 8, по которой перемещается скользун при повороте тележки относительно рамы кузова. К боковым стенкам ванны приварены накладки 2 из марганцовистой стали, о которые трется скользун 7. На шаровой поверхности опоры 6 имеются канавки, через которые масло, находящееся в ванне /, попадает на трущиеся поверхности. Между фланцем 4 и опорой 6 помешена дистанционная прокладка 3, изменяя толшину которой или добавляя к ней вторую прокладку, можно регулировать зазор между рамами тележек и кузова и поддерживать его

в заданных размерах при просадке листовых рессор люлечного подвешивания.

Шкворневой узел (рис. 50, 6) состоит из шкворня 9, верхняя часть которого запрессована усилием 250 кН во втулку 10, приваренную к раме // кузова. Шкворень изготовлен из стали путем ковки и последующей механической обработки. Нижняя цилиндрическая часть шкворня 9 проходит свободно через отверстие в стальном шаре 14. Шар 14 расположен в гнезде, состоящем из нижней 16 и верхней 13 половин, соединенных болтами. Гнездо находится в литой коробке 15 поперечной балки 20 рамы тележки. Между гнездом и коробкой в продольном направлении зазора нет, а в поперечном — предусмотрен зазор, позволяющий смещаться гнезду или тележке относительно продолной оси иа 30 мм в обе стороны. Гнездо в коробку вводят снизу, после чего к поперечной балке рамы тележки болтами прикрепляют крышку 17.

К боковым граням гнезда болтами прикрепляют для уменьшения трения пластмассовые накладки, которые при перемещении тележки трутся о стенки коробки 15. По мере износа накладки заменяют. Коробку 15 заполняют маслом, наливаемым через трубку, конец которой выведен в кузов; уровень его в коробке определяют с помощью контрольной трубки, выведенной наружу балки и закрытой пробкой. Для лучшего доступа масла на шаре сделаны специальные канавки. Масло из коробки спускают через отверстие в нижней крышке 19, закрытое пробкой 18. Чтобы в коробку не попадала влага и посторонние предметы, на фланце шкворня 9 укреплен кожаный чехол 12. Шаровое устройство позволяет кузову наклоняться и иметь вертикальное перемещение относительно рамы тележки.

На электровозах ЧС4 и ЧС4Т горизонтальные силы передаются шкворнями 9. Для улучшения горизонтальной динамики в поперечном направлении в шкворневом узле предусмотрены линейные перемещения (рис. 50 в). Шкворень 9 на электровозе ЧС4 запрессован по конусу 1: 15 в гнездо (коробку) 10, вваренное в шкворневую балку // кузова (на электровозе ЧС4 шкворень запрессован в гнездо по двум цилиндрическим поверхностям). Дополнительно затягивают шкворень гайкой 21 со стопорной планкой 22. С рамой тележки шкворень 9, как и на электровозе ЧС2, связан через шкворневую коробку.

Перемещению скользуна в поперечном направлении противодействует упругая сила пружинных комплектов. Каждый комплект состоит из наружной 23 и внутренней 24 пружин, установленных горизонтально в свободном пространстве шкворневой коробки между скользуном и упорными прокладками 25, закрываемыми крышкой 26.

Упругая поперечная связь кузова с тележками оказывает большое влияние на плавность хода электровоза, особенно при движении в прямых участках пути, и поэтому ее параметры не могут выбираться произвольно.

Желательно, чтобы начальная жесткость упругого соединения была как можно меньше; однако она должна быть достаточной для возвращения кузова в соосное с тележками положение. Для ограничения перемещений и исключения жестких ударов кузова о раму тележки при исчерпании зазоров с некоторого момента жесткость упругой системы должна резко возрастать На электровозах ЧС4 и ЧС4Т для выполнения этих требований осуществлены специальные конструктивные решения: выбор оптимальных параметров пружин, зазоров, установка на боковины рамы кузова резиновых упоров и др.

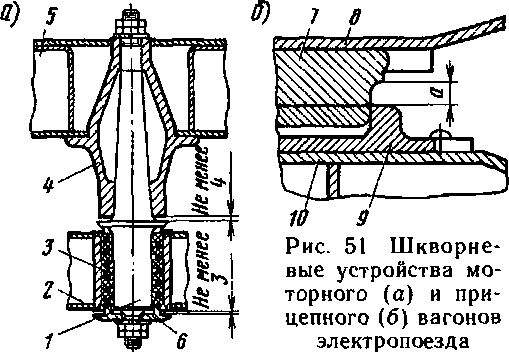

На электропоездах шкворневое устройство, предназначенное для соединения кузова с рамой тележки моторного вагона, выполнено так, как показано на рис. 51, а. Шкворень 1 запрессован в отверстие пятника 4 усилием 117, 6—147 кН и затянут в шкворневой балке 5 кузова специальной гайкой с усилием 294— 393 Н. При этом зазор между торцом пятника 4 и буртом шкворня 1 должен быть не менее 8 мм. Упругий элемент 3, через который проходит нижняя часть шкворня, состоящая из пружины, завул-канизированной в резиновой массе, закреплен во втулке поперечной балки 2 рамы тележки нажимной шайбой 6 и гайкой; между торцами шайбы и втулки имеется зазор не менее 3 мм. Шкворень с резиновой втулкой способствует гашению оставшихся колебаний после второй ступени рессорного подвешивания. Верхний скользун состоит из стальных закаленных пластин, прикрепленных к шкворневой балке кузова, и резиновой прокладки, размещенной между балкой 5 и пластинами, расположенными на балке 2.

Нижний скользун изготовлен из специального древесно-слоистого пластика ДСП-Г и размещен в литой опорной коробке поперечной балки 2 на резиновых прокладках. Для обеспечения постоянства момента трения при вписывании тележки в кривые и уменьшения бокового давления гребней колес на головки рельсов скользуны смазывают универсальными густыми смазками

На прицепных и головных вагонах шкворневое устройство выполнено в виде плоских пятников (рис. 51, 6). Верхний пятник 7 прикреплен к шкворневой балке 8 рамы кузова болтами и входит в нижний пятник 9, укрепленный на над-рессорной балке 10 рамы тележки вагона, таким образом, что их плоскости не соприкасаются (имеется контролируемый зазор а) и кузов лежит на сколь-зунах тележки.

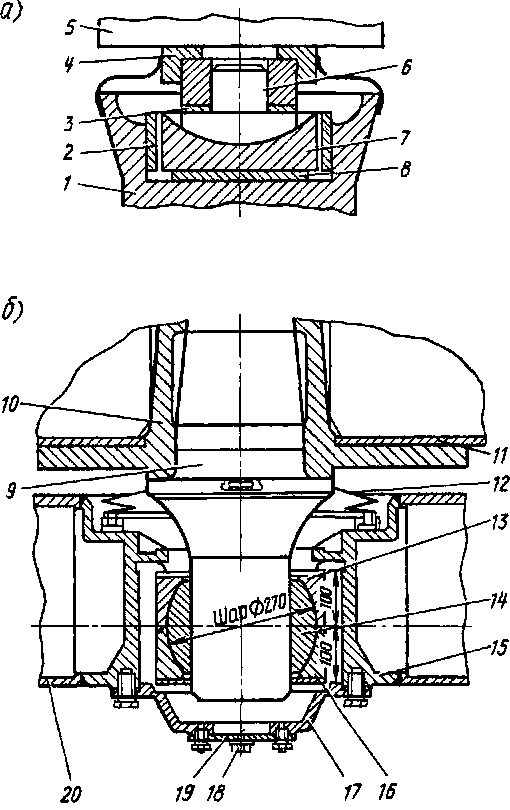

Типы тяговых передач

Тяговая передача предназначена для передачи мощности от вала тягового двигателя к колесной паре. Это сложный механический узел, входящий в состав тягового привода локомотива и состоящий из одного или нескольких, последовательно соединенных, передаточных механизмов (валы, муфты, редукторы).

Конструкция тяговой передачи во многом является определяющей с точки зрения уровня воздействия колес на путь с одной стороны, а с другой стороны динамических сил и моментов на тяговый двигатель – и далее на систему электромеханического преобразования энергии. Поэтому основные требования, предъявляемые к тяговым передачам можно сформулировать следующим образом:

- высокая степень эксплуатационной готовности;

- низкий уровень динамических моментов в передаточном механизме;

- минимально возможная неподрессоренная масса;

- минимум затрат на обслуживание и ремонт.

Тяговые приводы классифицируются в зависимости от степени подрессоривания тягового двигателя, т. е. различаются устройством тяговой передачи. Различают следующие типы (классы) тяговых приводов:

- привод с опорно-осевым подвешиванием тягового двигателя и редуктора (привод первого класса);

- привод с опорно-рамным подвешиванием тягового двигателя и опорно-осевым тяговым редуктором (привод второго класса);

- привод с опорно-рамным подвешиванием тягового двигателя и редуктора (привод третьего класса).

В приводе первого класса тяговый двигатель расположен параллельно оси колесной пары и с одной стороны жестко опирается на ее ось через два моторно-осевых подшипника. С другой стороны тяговый двигатель опорными выступами через пружинную подвеску или резиновые амортизаторы подвешивается к раме тележки. Ведущая шестерня тягового редуктора устанавливается на консоли вала якоря тягового двигателя или выполняется заодно с ним (рис. 5. 1, а). В зацепление с шестерней входит зубчатое колесо, жестко установленное на оси колесной пары. На электровозах, ввиду большей осевой мощности, привод выполняется с использованием двухстороннего тягового редуктора (рис. 5. 1, б).

Преимущества тягового привода первого класса:

- легкость изготовления, монтажа и обслуживания;

- низкие затраты на производство и жизненный цикл;

- ремонтопригодность;

- способность обеспечения максимального передаточного отношения, что особенно важно для грузового подвижного состава.

|

Рис. 5. 1. Тяговый привод первого класса: а) с односторонним тяговым редуктором; б) с двухсторонним тяговым редуктором: 1 – тяговый двигатель; 2 – вал ротора; 3 – шестерня редуктора; 4 – зубчатое колесо; 5 – корпус редуктора; 6 – моторно-осевые подшипники; 7 – ось колесной пары.

В качестве недостатков такого привода отмечаются:

- большая неподрессоренная масса, вызывающая повышенное динамическое воздействие на путь;

- высокий уровень динамического воздействия на тяговый двигатель и редуктор;

- использование моторно-осевых подшипников скольжения, неравномерный износ которых приводит к нарушению зацепления зубчатой передачи и преждевременному выходу ее из строя.

Перечисленные достоинства и недостатки обусловили применение приводов первого класса на грузовых и универсальных локомотивах с конструкционной скоростью до 120км/ч.

В приводе второго класса тяговый двигатель установлен на раме тележки. Тяговый редуктор жестко установлен на оси колесной пары и соединен с рамой тележки реактивной тягой. Конструкции тягового привода второго класса отличаются в основном типом передаточного механизма соединяющего вал тягового двигателя. Основными типами являются:

- муфта установленная между тяговым двигателем и редуктором – муфта поперечной компенсации (рис. 5. 2, а);

- торсионный вал, проходящий внутри полого вала ротора тягового двигателя – муфта продольной компенсации. (рис. 5. 2, б).

По сравнению с приводом первого класса, привод второго класса обладает рядом преимуществ, таких как:

- сниженная (за счет установки тягового двигателя на раме тележки) неподрессоренная масса;

- установка тягового двигателя на раме тележки изолирует его от ударов и вибрации со стороны пути;

- жесткий корпус редуктора, обеспечивает работу зубчатой передачи без перекосов с постоянством межосевого расстояния.

Недостатками привода второго класса являются:

- наличие высоконагруженных узлов трения и шарниров в передаточных механизмах;

- высокий уровень динамических моментов в передаче, вследствие несовершенства ее кинематической схемы;

- наличие жестких габаритных ограничений;

- наличие несущего корпуса редуктора, передающего реактивный момент на раму тележки.

|

Рис. 5. 2. Тяговый привод второго класса: а) с муфтой установленной между тяговым двигателем и редуктором; б) с торсионом, проходящим через полый вал ротора: 1 – тяговый двигатель; 2 – вал ротора тягового двигателя;

3 – торсион; 4 – муфта; 5 – шестерня редуктора; 6 – зубчатое колесо;

7 – корпус редуктора; 8 – ось колесной пары.

Привод второго класса применяется на пассажирском тяговом и моторвагонном подвижном составе, предназначенном для движения со скоростями до 180…200 км/ч.

В приводе третьего класса тяговый двигатель и редуктор установлены на раме тележки. При этом зубчатое колесо редуктора соединяется с колесной парой через шарнирно-поводковые тяговые муфты и полый карданный вал, охватывающий ось колесной пары.

Наиболее распространены следующие устройства приводов третьего класса:

- привод с раздельно установленным двигателем и редуктором (рис. 5. 3, а). Здесь шестерня редуктора установлена на консоли вала ротора, а зубчатое колесо на цапфе корпуса тягового двигателя. Передача момента на колесную пару осуществляется полым валом с шарнирно-поводковыми муфтами;

- привод с интегрированным моторно-редукторным блоком (рис. 5. 3, б). В таком устройстве зубчатое колесо установлено на подшипниках расположенных в корпусе редуктора, шестерня редуктора выполнена заодно с валом тягового двигателя, который одним концом опирается на подшипник в корпусе редуктора, а другим на подшипник в противоположном подшипниковом щите. При этом тяговый двигатель и редуктор интегрируются в единый моторно-редукторный блок. Передача момента осуществляется аналогично предыдущему варианту.

Рис. 5. 3. Тяговый привод третьего класса: а) с раздельно установленным двигателем и редуктором, б) с интегрированным моторно-редукторным блоком: 1 – ТЭД; 2 – вал ротора ТЭД; 3 – шестерня редуктора; 4 – зубчатое колесо;

5 – корпус редуктора; 6 – шарнирно- поводковая муфта;

7 – полый вал; 8 – ось колесной пары.

Преимущества привода третьего класса:

- низкая неподрессоренная масса, определяемая в основном массой колесной пары и элементов трансмиссии, обуславливающая минимальное динамическое воздействие на путь;

- низкие динамические нагрузки на элементы привода.

Недостатки:

- сложность конструкции;

- жесткие габаритные ограничения, в частности по приближению к верхнему строению пути;

- увеличенная централь привода приводит к уменьшению реализуемого передаточного отношения редуктора;

- расходы на производство, обслуживание и ремонт.

Привод третьего класса применяется на подвижном составе в движении со скоростями до 300км/ч.

Использование сцепного веса электровоза

Изменение нагрузок колесных пар в процессе движения. При проектировании и эксплуатации электровоза стремятся обеспечить равномерное распределение его подрессоренной массы по всем колесным парам, т. е. равенство статических нагрузок от колесных пар на рельсы. Чтобы обеспечить это при индивидуальном приводе применительно к тележечным локомотивам, необходимо выполнение следующих условий: упругие и геометрические характеристики рессор в каждой ступени одинаковы; в горизонтальной плоскости центр тяжести кузова совпадает с его геометрическим центром, а центр тяжести подрессоренных элементов тележки находится на пересечении продольной оси ее рамы с осью средней колесной пары; опоры кузова на рамах тележки размещены на одинаковых расстояниях от центра тяжести электровоза.

Два последних условия стремятся выполнить при проектировании электровоза в процессе так называемой его развески, а первое — при подборе рессорных элементов во время сборки электровоза. Однако выполнить все эти условия полностью, т. е. обеспечить равенство нагрузок от колесных пар на рельсы, очень сложно. Техническими условиями допускается возможность отклонения фактических нагрузок от проектных на ±3% для электровозов с осевой нагрузкой 23 тс и ±2% при осевой нагрузке 25 тс.

При движении электровоза на распределение нагрузок по колесным парам влияет работа его тяговых двигателей, что наиболее сильно проявляется при их опорно-осевом подвешивании. Двигатель 3 (рис. 60, а) развивает момент М, который приводит во вращение колесную пару 4 вследствие нажатия зуба шестерни 2 на зуб зубчатого колеса / (сила Z = М/г\, здесь г\ — радиус шестерни). Сила 2 направлена вверх, если двигатель 3 расположен за колесной парой 4 по направлению движения, или вниз в том случае, когда он находится перед колесной парой.

Если в точке В на оси колесной пары приложить две равные и противоположно направленные силы V (вверх) и 1" (вниз), равные силе г, то они образуют пару сил, обеспечивающую вращение колесной пары (ее момент вращения при равномерном движении уравновешивается моментом сил сопротивления, действующих на колеса), сила 2' разгружает колесную пару, уменьшая нагрузку от нее иа рельсы

Рис. 60. Схемы взаимодействия тягового двигателя с колесной парой (а) и сил (б) при движении электровоза.

При движении в другом направлении сила 1' увеличивает нагрузку на ось. Так как на электровозах двигатели передней и задней тележек расположены симметрично по отношению к своим колесным парам, общая сумма уменьшений нагрузок колесных пар равна сумме их увеличений, что очевидно, так как масса локомотива при движении не меняется. Наличие разгруженных колесных пар еще более уменьшает максимальные силы тяги, которые может реализовать электровоз.

Сила 2" " действует через подшипники вала якоря на остов двигателя и также передается на его опоры. Определим эти силы, изменяющие нагрузки на ось колесной пары и раму тележки. В точке В (рис. 60, 6) сила кв — 1 — 1 (г, +г2)/Ь (здесь I — плечо, см. рис. 60, а). Эта сила увеличивает нагрузку от колесной пары на рельсы, а в точке

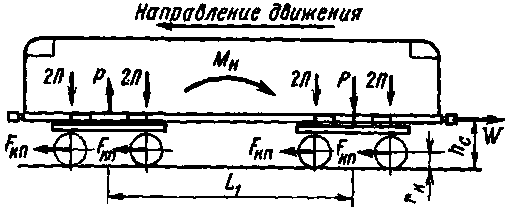

Другой причиной, изменяющей нагрузки на колесные пары, является реализация силы тяги и передача ее составу. Рама тележки (применительно к секции восьмиосных электровозов с несочлененными тележками) не может свободно перемещаться в вертикальной плоскости относительно кузова, и их можно рассматривать как одно целое.

Рис. 61. Влияние силы тяги на нагрузки от колесной пары на рельсы

Коэффициент использования сцепного веса.

Отношение нагрузки наиболее разгруженной колесной пары к расчетной называют коэффициентом использования сцепного веса рк.

Рис. 62. Противоразгрузочное устройство восьмиосных электровозов с несочлененными тележками

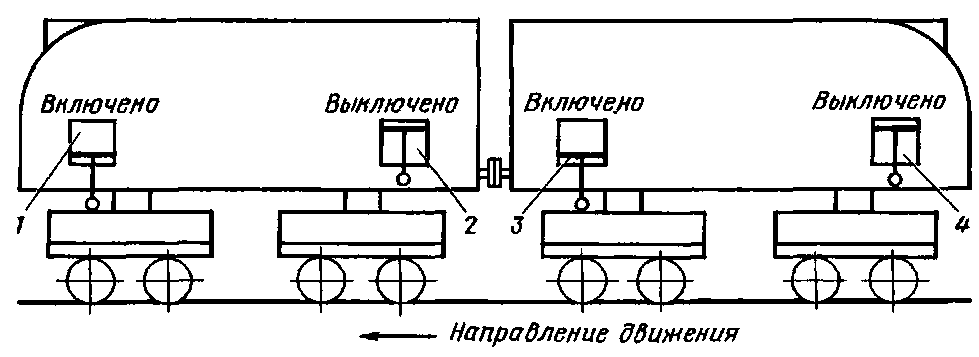

Рис. 63. Схема включения противоразгрузочных устройств прн движении электровоза

Коэффициент р„ = Птт/П = 0, 97—ДЯ/Я характеризует тяговые свойства электровоза и показывает, какую долю от теоретически возможной силы тяги может реализовать локомотив. Значение коэффициента (Зк зависит от расположения и способа подвешивания тяговых двигателей, конструкции рессорного подвешивания и устройств для передачи сил тяги и торможения. На электровозах ЧС4 и ЧС4Т разгрузка первой набегающей колесной пары уменьшается упругим межтележечным сочленением (см. с. 43), на восьмиосных электровозах отечественного производства — про-тиворазгрузочными устройствами. Благодаря этим конструктивным решениям в режиме пуска (при гр = 0, 36) коэффициент р„ достигает 0, 932 (электровозы В Л10, ВЛ10* ВЛ80", ВЛ80Р, ВЛ80С), при отсутствии противораз-грузочных устройств иа этих электровозах Р„ = 0, 842. На электровозе ВЛ85 тяговые н тормозные усилия от тележек к кузову передаются наклонными тягами, коэффициент & = 0, 94.

Поперечная составляющая сил при наклонных тягах уменьшает направляющее действие колеса в кривых при тяге и увеличивает его при электрическом торможении.

Использование сцепного веса зависит: от системы передачи усилий от тележек к кузову, базы кузова и тележек, продольного расстояния между упругими люлечными подвесками, высоты автосцепки от головок рельсов, жесткости рессорного подвешивания буксового узла, реализуемого коэффициента сцепления, состояния поверхностей рельсов и бандажей и ряда других факторов. Наибольшим коэффициент использования сцепного веса получается при наиболее трудных условиях работы электровоза (при трогании, особенно с тяжеловесным и длинным составом, движении на подъеме, в кривых и некоторых других условиях).

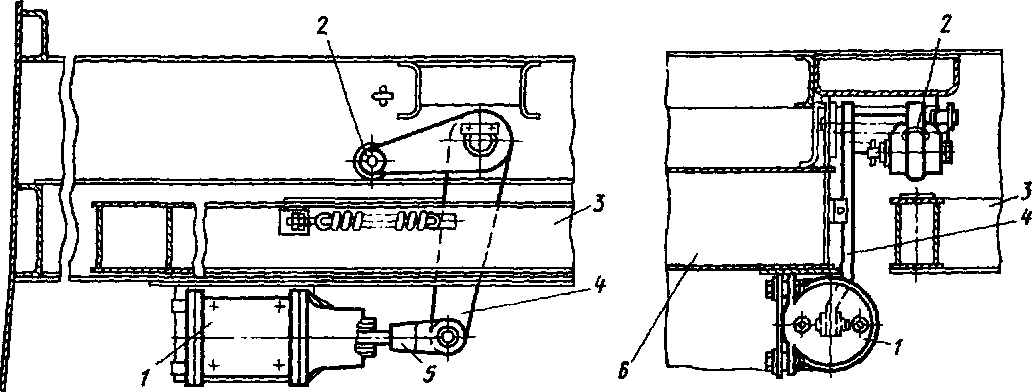

Противоразгрузочные устройства. На электровозах ВЛ80", ВЛ80Т, ВЛ80С, ВЛвО", ВЛ10 ВЛ ЮУ такое устройство, предназначенное для выравнивания нагрузок колесных пар, состоит из цилиндра / (рис. 62) и рычага 4 с опорным роликом 2. Цилиндр / укреплен на кронштейне концевой поперечной балки б рамы кузова.

Рычаг 4 представляет собой сварную конструкцию, состоящую нз трубы и двух плеч, развернутых под углом. Одно плечо с помощью плавающего валика закреплено на кронштейне рамы кузова. Нижним концом одно из плечей рычага прикреплено к штоку 5 цилиндра /, а на другом конце рычага установлен опорный ролик 2, через который силы передаются на специальные накладки, приваренные на концевых брусьях рамы 3 тележки. Цилиндры через электропневматические вентили подключены к пневматической системе электровоза.

При движении электровоза в работу включаются передние по ходу тележки, нагружающие устройства / и 3 (рис. 63) или 2 н 4. Создаваемые ими силы С? = 2кРк/с1 (здесь к — высота от уровня головки рельса до оси шаровой связи; й — расстояние от оси устройства до поперечной оси тележки) изменяются пропорционально силе тяги РК тележки.

1. Электровозы и электропоезда. Калинин В. К., -М., Транспорт 1991 г.

11. Конструкция тягового подвижного состава. Ветров Ю. Н., -М., 2000

[1] стр. 57-58

[11] стр. 166-175

[1] стр. 133-149

[1] стр. 80-85

[1] стр. 100-104

Обратная связь: выполненные задания, вопросы отправляем в личные сообщения преподавателю.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|