- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ЗАНЯТИЕ 15. ЛЕКЦИЯ

Узловые вопросы лекции:

2. 3. 1 Основные положения теории бурения. Ударно-поворотный, вращательный, вращательно-ударный и ударно-вращательный способы бурения. Достоинства и недостатки способов бурения. Область применения.

3. 3. 2 Инструмент для бурения. Основные параметры бурения. Инструмент для ведения ударно – поворотного, ударно – вращательного и вращательно – ударного способа бурения шпуров. Инструмент для ведения вращательного способа бурения шпуров. Буровой инструмент для бурения скважин.

Тема 2. 3 Буровой инструмент

2. 3. 1 Основные положения теории бурения

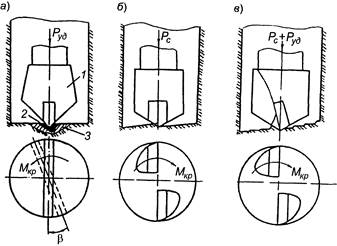

При механическом способе разрушения горных пород в общем случае к инструменту прикладывается осевая нагрузка (статическая Рс, ударная Руд или та и другая Рс+Руд) и крутящий момент Мкр, рис. 3. 5.

Рисунок 3. 5 – Способы механического бурения

В зависимости от соотношения этих нагрузок различают ударно-поворотный, вращательный, вращательно-ударный и ударно-вращательный способы бурения.

Ударно-поворотный способ бурения заключается в том, что инструмент клиновидной или другой формы внедряется в породу под действием значительной по величине, но кратковременной динамической нагрузки, направленной по оси инструмента Руд (рис. 3. 5, а). Осевое усилие незначительно и обеспечивает в момент удара только контакт инструмента с породой. После каждого удара вследствие упругости инструмента и породы, а также незначительного осевого усилия инструмент отскакивает от забоя и специальным механизмом машины поворачивается на некоторый угол a обычно не превышающий 10-20°. Этим обеспечивается обработка забоя по всей площади. Процесс внедрения инструмента в породу можно представить следующим образом. На начальной стадии внедрения инструмента 1 формируется зона 2, в объеме которой порода находится в тонкоизмельченном состоянии. За пределами этой зоны образуется зона трещиноватости 3, в которой криволинейными трещинами порода разбита на отдельности неправильной формы. У свободной поверхности зона трещиноватости проявляется в форме скола отдельных элементов. Толщина зоны трещиноватости и размеры зоны скола определяются свойствами породы, энергией удара, скоростью приложения нагрузки, размерами и формой инструмента.

Преимущество способа - бурение пород высокой крепости. Недостатки - периодичность воздействия инструмента, шум, вибрация, значительное пылеобразование.

При вращательном бурении порода разрушается под действием осевой нагрузки Рс и вращающего момента Мкр, прикладываемых к инструменту, выполненному в виде резцов (рис. 3. 5, б) или шарошек. При использовании резцов осевая нагрузка должна превышать сопротивление породы внедрению режущих лезвий, а вращающий момент - сопротивление сколу участков породы, прилегающих к передним поверхностям резца. В результате непрерывного вращения с частотой поб, об/мин, под действием момента и поступательного перемещения под воздействием осевой нагрузки со скоростью бурения Vn, м/мин, все точки породоразрушающего инструмента в пространстве движутся по винтовой траектории. При этом каждое перо резца снимает стружку.

С энергетической точки зрения вращательное бурение является достаточно совершенным процессом, но только при бурении мягких и средней крепости неабразивных пород. При бурении этим способом абразивных пород средней крепости и крепких вследствие недостаточной величины осевых усилий объемное разрушение породы не обеспечивается. Это обусловливает разрушение породы лишь в поверхностном слое, быстрый износ и затупление инструмента.

Преимущества способа - непрерывность процесса бурения и, следовательно, высокая производительность.

При вращательно-ударном и ударно-вращательном способах бурения на рабочий инструмент воздействует осевая нагрузка Рс+Руд и крутящий момент Мкр (рис. 3. 5в). Вследствие наличия ударного воздействия появляется возможность значительно уменьшить значения Рс по сравнению с вращательным способом, что уменьшает истирание рабочего инструмента. При рассматриваемых способах бурения увеличивается также скорость бурения по сравнению с ударно-поворотным способом.

При вращательно-ударном и ударно-вращательном способах бурения первое слово характеризует доминирующее движение с точки зрения затрат энергии на разрушение.

По критерию теоретической производительности при условии обеспечения заданной износостойкости рабочего инструмента при бурении шпуров рекомендуются следующие области применения способов бурения:

- вращательное бурение - для неабразивных пород с коэффициентом крепости f < 8;

- вращательно-ударное и ударно-вращательное - для пород с f = 8 - 15;

- ударно-поворотное - для абразивных пород с f > 15.

2. 3. 2 Инструмент для бурения

Выбор инструмента для бурения определяется основными параметрами бурения.

К основным параметрам относятся:

- диаметр и длина цилиндрической полости. В зависимости от диаметра и длины полости делятся на шпуры – диаметр до 75 мм при глубине до 5 м; скважины - диаметр более 75 мм при глубине более 5 м.

- крепость пород. Является основным показателем при выборе точек приложения нагрузки: ударно – поворотный, вращательный, ударно – вращательный и вращательно – ударный.

- способ удаления буровой мелочи из полости.

Буровой инструмент для бурения шпуров.

Бурение шпуров может производится ударно – поворотным, вращательным, ударно – вращательным и вращательно – ударным способами.

В качестве бурового инструмента для ведения ударно – поворотного, ударно – вращательного и вращательно – ударного способа бурения применяют буры или буровые штанги с головками или чаще со съемными коронками. При этом буры могут быть цельными или составными. Бур представляет собой стержень, изготовленный из пустотелой буровой стали обычно круглого сечения диаметром 22 – 32 мм, реже – шестигранного. Он состоит из головки или съемной коронки, стержня и хвостовика. Хвостовик воспринимает удары поршня бурового механизма, а головка бура или коронка воздействует на породу, разрушая ее. Головка бура или съемная коронка армируется пластинкой твердого сплава, что повышает стойкость в 15 – 20 раз. Осевой канал бура с отверстиями в головке или коронке имеет диаметр 7 – 9 мм и предназначен для подачи воды на забой шпура при бурении с промывкой или сжатого воздуха при бурении с продувкой. При бурении с пылеотсосом диаметр осевого канала принимают 12 мм.

Буры изготовляются из легированной стали с последующей поверхностной закалкой токами высокой частоты, что увеличивает износостойкость в 3 – 4 раза по сравнению с бурами из углеродистой стали.

Коронка соединяется со штангой с помощью резьбы или гладкого конуса с углом наклона 3° 31' (12: 1). Последнее более удобно при съеме и установке коронки. Применение составных буров позволяет вместо нескольких иметь один – составной бур, что облегчает их транспортирование и эксплуатацию.

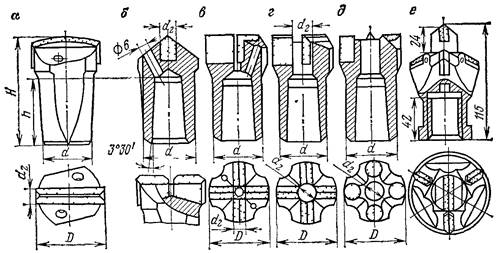

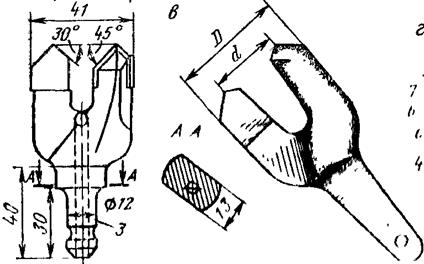

Наиболее широкое применение в горной промышленности получили съемные коронки, армированные твердым сплавом. Корпус коронки изготовляется из легированной стали 35ХГСА, 20Х2Н4А или 9ХС. Выбор типа бура и коронок зависит от физико-механических свойств горных пород и условий бурения. Наибольшее распространение получили однодолотные коронки, для трещиноватых пород – крестовые. По числу лезвий и схеме их расположения в головке коронки делятся па четыре группы (рис. 3. 6): долотчатые (рис. 3. 6 (а, б)), крестовые (рис. 3. 6 (в, г, д)), трехлинейные и комбинированные (рис. 3. 6, е).

Рисунок 3. 6 – Буровые коронки

Диаметр коронки D по ее лезвию составляет 28—52 мм; d = 24 – 40 мм; d2 = 8 – 10 мм; высота коронки Н = 60 – 75 мм; h = 30 – 45 мм.

Коронки имеют отверстия для промывки, продувки или отсоса пыли из шпура.

Коронки армируют пластинками из твердых сплавов — ВК15 (смесь порошков карбида, вольфрама и кобальта спеченные при высокой температуре и давлении) для крепких пород с f ³ 12, ВК8 и ВК8В для пород с f = 10 – 12, ВК6 и ВК6В для пород с f < 10. Угол заточки лезвия составляет 90 - 120° (меньший угол для более мягких пород).

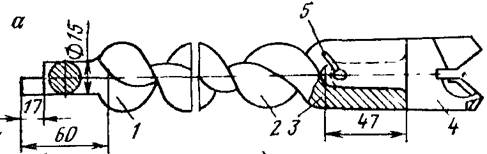

При вращательном способе бурения, как правило, используется буровой инструмент, состоящий из витых или цилиндрических буровых штанг и резцов. Буровая штанга (рис. 3. 7) состоит из хвостовика 1, собственно штанги 2, головки 3с отверстием, в которое вставляется хвостовик резца 4, закрепляемый шплинтом 5.

Рисунок 3. 7 – Конструкция буровой штанги с резцом

Съемные резцы для ручных и колонковых сверл состоят из корпуса 1, перьев 2, хвостовика 3, режущих лезвий 4. Конструкция резцов для ручных и колонковых сверл приведена на рисунке 3. 8. Резцы изготовляют обычно штамповкой из легированной стали и перья их армируют пластинками твердого сплава ВК-6, ВК- 8 или ВК-8П.

| |||||

| |||||

| |||||

Рисунок 3. 8 – Конструкция резцов для ручных и колонковых сверл

Буровой инструмент для бурения скважин.

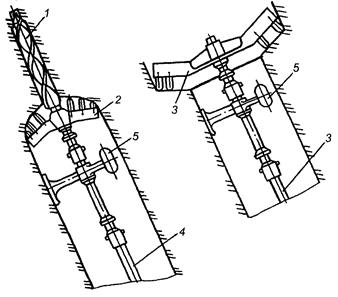

В общем случае буровой инструмент для бурения скважин представляет собой исполнительный орган буровых станков, состоящий (рис. 3. 9) из забурника 1, расширителя прямого хода 2, расширителя обратного хода 3, бурового става в виде набора соединенных между собой шланг 4 и опорных фонарей 5.

Рисунок 3. 9 – Конструкция бурового инструмента для бурения скважин

Забурник и расширители оснащаются рабочим инструментом (коронки, резцы, шарошки). Забурник выполняет прежде всего функцию направляющего устройства, образуя опережающую часть скважины (пилот-скважину). Наибольшее применение нашли спиральные забурники.

Расширители предназначены для формирования скважин требуемого диаметра.

Опорные фонари, устанавливаемые через несколько метров на штангах, выполняют роль опор для бурового става, обеспечивая уменьшение изгибных деформаций става и повышение направленности буримой скважины.

Соединение штанг при наращивании бурового става осуществляется соответствующими соединительными элементами (коническое или коническое резьбовое сопряжения, штифты и т. д. ). У многих буровых станков штанги имеют осевой канал для подвода воды или водовоздушной смеси к забою скважины.

При бурении скважины под углом 0 - 45° применяют шнековые штанги, транспортирующие отделенную горную массу (рис. 3. 10).

Рисунок 3. 10 – Конструкция исполнительного органа со шнековыми штангами

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

- Назовите основные способы бурения.

- Объясните соотношения нагрузок при основных способах бурения. Укажите достоинства и недостатки основных способов бурения.

- Укажите область применения основных способов бурения

- Укажите основные параметры для выбор инструмента бурения.

- Укажите, какой инструмент применяется для ведения ударно – поворотного, ударно – вращательного и вращательно – ударного способа бурения шпуров.

- Укажите, какой инструмент применяется для ведения вращательного способа бурения шпуров.

- Укажите, какой инструмент применяется для бурения скважин

Вернуться в рабочую программу

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|