- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Флюсы сварочные

Сварочными флюсами называют специально приготовленные неметаллические гранулированные порошки с размером отдельных зерен 0, 25... 4 мм (в зависимости от марки флюса). Флюсы, расплавляясь, создают газовый и шлаковый купол над зоной сварочной дуги, а после химико-металлургического воздействия в дуговом пространстве и сварочной ванне образуют на поверхности шва шлаковую корку, в которую выводятся окислы, сера, фосфор, газы.

В зависимости от свариваемых металлов и требований, предъявляемых при этом к металлургическим процессам, флюсы могут иметь самые различные композиции. Флюсы принято разделять в зависимости от способа их изготовления, назначения и химического состава. По способу изготовления флюсы разделяют на неплавленые (керамические) и плавленые.

Керамические флюсы . Технология их изготовления сходна с технологией изготовления покрытий электродов. Сухие компоненты шихты замешивают на жидком стекле, полученную массу измельчают путем продавливания ее через сетку на специальном устройстве типа мясорубки, сушат, прокаливают при тех же режимах, что и электродные покрытия, и просеивают для получения частиц зерен определенного размера. Частицы сухой смеси компонентов могут скрепляться спеканием при повышенных температурах без расплавления. Полученные комки гранулируют до необходимого размера (так называемые спеченные флюсы).

Неплавленые флюсы могут быть приготовлены и в виде простой механической смеси (флюсы–смеси). Флюсы–смеси изготовляют механическим смешением крупинок различных материалов или флюсов. Большим недостатком механических смесей является склонность к разделению при транспортировке и в процессе сварки вследствие разницы в плотности, форме и размере крупинок. Поэтому механические смеси не имеют постоянных составов и технологических свойств и недостаточно надежно обеспечивают стабильное качество сварных швов.

Из группы неплавленых флюсов наибольшее распространение получили керамические флюсы, состав которых близок к составу покрытий электродов основного типа. Легирование металла такими флюсами достигается введением в них необходимых ферросплавов. Флюсы при изготовлении не подвергаются операции расплавления, поэтому количество и сочетание ферросплавов и других легирующих элементов может быть различным, что позволяет легко получать любой требуемый состав металла шва.

Эта особенность керамических флюсов является главным их преимуществом. Однако при использовании таких флюсов химический состав металла шва сильно зависит от режима сварки. Изменение величины сварочного тока, и особенно напряжения дуги, изменяет соотношение масс расплавленных флюса и металла, а следовательно, и состав металла шва, который может быть неоднородным даже по длине шва. Керамические флюсы обладают и другим серьезным недостатком - легко разрушаются вследствие малой механической прочности его частиц, что делает их разными по размерам. Основная область их использования - сварка высоколегированных специальных сталей и наплавочные работы.

Плавленые флюсы представляют собой сплавы оксидов и солей металлов. Процесс изготовления их включает следующие стадии: расчет и подготовку шихты, выплавку флюса, грануляцию, сушку после мокрой грануляции и просеивание. Предварительно измельченные и взвешенные в заданной пропорции компоненты смешивают и загружают в дуговые или пламенные печи. После расплавления и выдержки, необходимой для завершения реакций, жидкий флюс при температуре около 1400 °С выпускают из печи.

Грануляцию можно осуществлять сухим и мокрым способами. При сухом способе флюс выливают в металлические формы, после остывания отливку дробят в валках до крупки размерами 0, 1... 3 мм, затем просеивают. Сухую грануляцию применяют для гигроскопичных флюсов (содержащих большое количество фтористых и хлористых солей). Преимущественно это флюсы для сварки алюминиевых и титановых сплавов. При мокром способе грануляции выпускаемый из печи тонкой струей жидкий флюс направляют в бак с проточной водой. В некоторых случаях струю флюса дополнительно над поверхностью воды разбивают сильной струей воды.

Высушенную при температуре 250... 350 °С массу дробят и пропускают через два сита с 16 и 400 отверстиями на 1 см2. Остаток на втором сите представляет собой готовый флюс. Обычно это неровные зерна от светло-серого до красно - бурого или коричневого цвета (в зависимости от состава).

Хранят и транспортируют флюсы в стальных бочках, полиэтиленовых мешках и другой герметичной таре.

Принципиальное отличие плавленого флюса от керамического состоит в том, что плавленый флюс не может содержать легирующих элементов в чистом виде, в процессе выплавки они неизбежно окислятся. Легирование плавлеными флюсами происходит путем восстановления элементов из окислов, находящихся во флюсе.

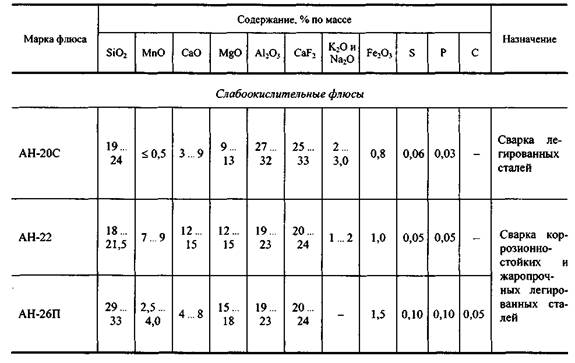

В основу классификации флюсов по химическому составу положено содержание в них оксидов и солей металлов. Различают окислительные флюсы, содержащие в основном оксиды МnО и SiО2. Для получения необходимых свойств флюса в него вводят и другие составляющие, например плавиковый шпат, а также весьма прочные оксиды CaO, MgO, A12О3, которые в сварочных условиях практически не реагируют с металлом.

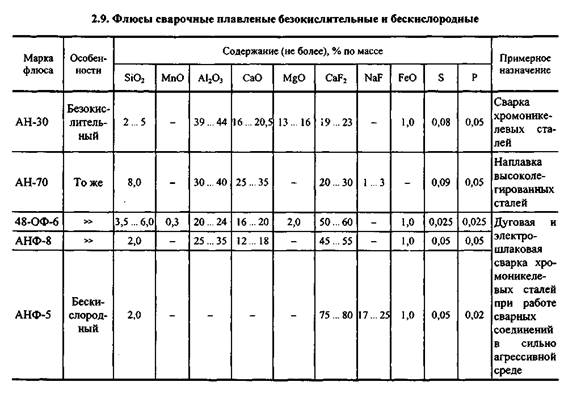

Чем больше содержится во флюсе МnО и SiО2, тем сильнее флюс может легировать металл кремнием и марганцем, но и одновременно тем сильнее он окисляет металл. Поэтому окислительные флюсы преимущественно применяют при сварке углеродистых и низколегированных сталей. Безокислительные флюсы практически не содержат оксидов кремния и марганца или содержат их в небольших количествах. В них входят фториды CaF2 и прочные оксиды металлов. Их преимущественно используют для сварки высоколегированных сталей.

Бескислородные флюсы целиком состоят из фторидных и. хлоридных солей металлов, а также других составляющих, не содержащих кислород. Их используют для сварки химически активных металлов (алюминия, титана и др. ).

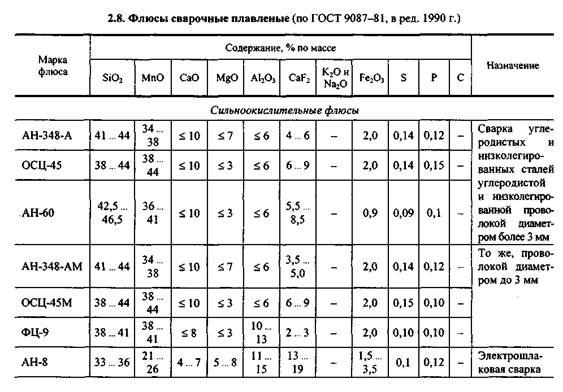

В связи с широким применением плавленых флюсов на основные марки флюсов существует ГОСТ 9087-81 (в ред. 1990 г. ) " Флюсы сварочные плавленые", в котором регламентирован химический состав 21 марки плавленых флюсов, указаны цвет, строение и размеры зерна и даны рекомендации по области их применения (табл. 2. 8).

Для двух марок флюсов АН-20 и АН-26 сделано разделение не только по размеру зерна, но и в зависимости от строения зерен флюса - стекловидного или пемзовидного характера. Строение зерен флюса зависит от состава расплава флюса, степени перегрева в момент выпуска в воду, в связи с чем флюс может получиться плотным, с прозрачными зернами -" стекловидный", либо пористым, рыхлым - " пемзовидным". Пемзовидный флюс при том же составе имеет в 1, 5... 2 раза меньший удельный вес. Эти флюсы хуже защищают металл от действия воздуха, но обеспечивают лучшее формирование швов при больших силах тока и скоростях сварки.

Флюсы различают также и по размеру зерен. Так, флюсы АН-348-А, ОСЦ-45, АН-20С, АН-26П имеют размер зерен 0, 35... 3 мм; флюсы АН-348-АМ, ОСЦ-45-М, ФЦ-9, АН-20С 0, 25... 1, 6 мм; флюсы АН-8, АН-22 и АН-26С - 0, 35... 4 мм и флюс АН-26-СП - 0, 25... 4 мм. Стекловидные флюсы с размером зерен не более 1, 6 мм предназначены для сварки электродной проволокой диаметром не свыше 3 мм.

В обозначении марки флюса буквы означают: М - мелкий, С - стекловидный, П - пемзовидный, СП - смешанный.

Пример условного обозначения флюса по стандарту:

флюс АН-348-АМ - ГОСТ 9087-81.

Для электрошлаковой сварки применяют флюсы общего назначения АН-348-А, АН-22 (см. табл. 2. 8), 48-ОФ-6, АНФ-5 (табл. 2. 9) и флюсы, предназначенные именно для данного процесса (АН-8 и АН-25). Содержание в этих флюсах окислов титана обеспечивает высокую электропроводность их в твердом состоянии, что важно в начале процесса, при возбуждении дуги для создания начального объема шлаковой ванны. Лучшим с технологической точки зрения является флюс АН-8.

Для электрошлаковой сварки применяют флюсы общего назначения АН-348-А, АН-22 (см. табл. 2. 8), 48-ОФ-6, АНФ-5 (табл. 2. 9) и флюсы, предназначенные именно для данного процесса (АН-8 и АН-25). Содержание в этих флюсах окислов титана обеспечивает высокую электропроводность их в твердом состоянии, что важно в начале процесса, при возбуждении дуги для создания начального объема шлаковой ванны. Лучшим с технологической точки зрения является флюс АН-8.

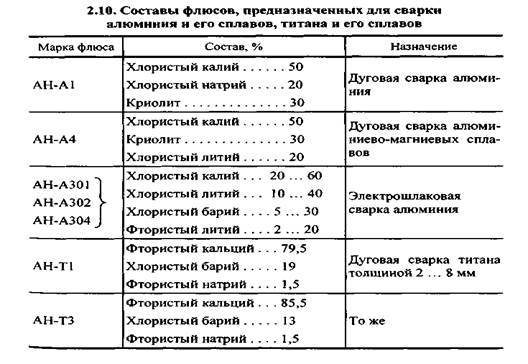

При механизированной сварке меди и ее сплавов успешно используют обычные марки флюсов ОСЦ-45, АН-348-А, АН-20, АН-26, т. е. флюсов, широко применяемых для сварки сталей. Для сварки алюминия и его сплавов по слою флюса разработаны две основные марки бескислородных флюсов: АН-А1 и АН-А4 (табл. 2. 10).

Эти флюсы изготовляют сплавлением входящих в их состав солей или механическим их смешиванием. Для электрошлаковой сварки алюминия также разработаны специальные флюсы.

При сварке титана используют бескислородные флюсы типа АН-Т1, АН-ТЗ и др., в состав которых в основном входят фтористые и хлористые соединения. Фтористые соединения могут реагировать с оксидами титана и растворять их, но для обеспечения необходимых технологических свойств флюса в них вводят хлористые соединения.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|