- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Плазменные технологии.

В 1923 г. американские физики Л. Тонкс и И. Ленгмюр предложили называть среду, в которой значительная часть молекул или атомов ионизирована-плазмой. Плазма является состоянием вещества, наиболее распространенном в космосе.

Плазму получают чаще всего в электродуговом разряде, в высокочастотном электрическом поле, с помощью энергии лазерного излучения.

Физические свойства плазмы — высокие значения температур, энтальпия и электропроводность – позволяют осуществлять ряд интересных физических и технических проектов.

Плазма нашла применение в металлургии, в сварочном производстве.

Применение плазмы в технологических целях основано на использовании высоких температур (4000... 16000°С), возникающих при соприкосновении ионизированного газа (плазмы) с поверхностью обрабатываемой детали. Плазму используют для резки, сварки, плавки, нанесения покрытий, испарения, очистки и подогрева детали (при обработке резанием).

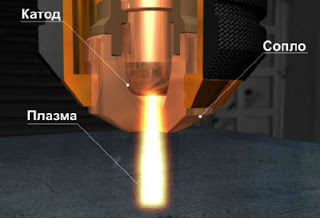

Струю плазмы получают при помощи двух типов плазмотронов, в которых происходит нагрев какого-либо газа концентрированной электрической дугой. Различают плазмотроны двух типов. В плазмотроне прямого действия, электрическая дуга возникает между электродом и изделием, и струя плазмы совпадает со столбом дуги (образуется плазменная дуга).

В плазмотроне (косвенного действия) дуга возникает между электродом и соплом, а газ, проходящий через столб дуги, выходит в форме плазменной струи.

Электроды плазмотронов изготовляют из тугоплавких материалов — вольфрама или графита. В качестве плазмообразующих веществ используют воздух, азот, аргон, водород, кислород, воду, аммиак и др.

Плазменное нанесение покрытий (напыление и наплавка) используется для нанесения покрытий из любых тугоплавких материалов. Характеризуется высокой скоростью и равномерностью. Материал покрытия (тугоплавкие металлы, оксиды, карбиды, силициды, бориды и др. ) вводят в виде порошка, ленты или проволоки в плазменную струю, в которой он плавится, распыляется и наносится на поверхность изделия. Плазменной наплавкой можно получить покрытия с высокой износостойкостью, коррозионной стойкостью, с вкрапленными тугоплавкими частицами (армированные покрытия), а также покрытия с низкими коэффициентами трения.

Плазменные покрытия используют для защиты деталей, работающих при высоких температурах, в агрессивных средах или подверженных интенсивному механическому воздействию. Важным направлением использования плазменной наплавки является восстановление изношенных поверхностей деталей (например, валов полиграфического и бумажного производства, тормозных дисков автомобилей, лопаток турбин и т. д. ).

Плазменная резка представляет собой процесс проплавления

(насквозь) материала и удаления расплавленного металла мощным потоком плазмы. Плазмой могут быть разрезаны не только металлы, но и диэлектрики, например стекло или слюда. Достоинством плазменной резки является отсутствие необходимости очищать заготовку от окалины и оксидов, так как в процессе резки они плавятся и удаляются вместе с расплавленным материалом.

Плазменной дугой режут коррозионно-стойкие и хромоникелевые стали, медные, алюминиевые и другие сплавы. Высокая производительность плазменной резки позволяет применять ее в поточных непрерывных производственных процессах. Плазменная резка широко применяется при производстве труб и в судостроительной промышленности.

Плазменная сварка использует свойство плазменной дуги глубоко проникать в материал. Ею можно сваривать достаточно толстый металл (10... 15 мм) без специальной разделки кромок. Сварка плазменной дугой отличается высокой производительностью и качественностью за счет стабильности горения дуги. Сварка плазмой незаменима при сварке высокотеплопроводных материалов (цветных металлов и сплавов), которые невозможно сварить другими методами.

Плазменные технологии в порошковой металлургии. Для получения специальных порошков в плазменную струю вводят материал, частицы которого, расплавляясь, приобретают необходимую в порошковой металлургии сферическую форму. Размер частиц может регулироваться в пределах от нескольких микрометров до 1 мм. Более мелкие (ультрадисперсные) нанопорошки с размерами частиц от 10 нм получают испарением исходного материала в плазме с последующей его конденсацией.

Плазменно-механическая обработка представляет собой совокупность операций по термическому разупрочнению плазменной дугой и последующему удалению с заготовки слоя металла режущим инструментом. Плазменно-механическая обработка позволяет обрабатывать такие труднообрабатываемые материалы-, как жаропрочные и коррозионно-стойкие стали, титановые сплавы, от 4 до 7 раз быстрее по сравнению с механической обработкой.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|