- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Валы ступенчатые. Рычаги (плоскости, параллельные оси детали, и плоскости разъёма головок)

Раздел 2 ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРЕНИЯ И ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ.

1. 5 Припуски на механическую обработку

УРОК № 15

Тема урока: «Методы определения припусков».

Цели урока:

Дидактическая:

Создание условий для формирования знаний о припусках, методах определения припусков.

Воспитательная:

работа по углублению знаний для дальнейшей учёбы и работы по специальности.

Развивающая:

развитие гибкости мышления, творческого отношения к процессу изучения нового материала

Оснащение урока:

1. ММК.

Вид урока: смешанный

Методы и приёмы: сообщение нового материала с элементами демонстрации и привлечением студентов.

План урока.

1. Определение припусков аналитическим методом.

2. Определение припусков табличным методом.

Задание на дом: 1. с. 187-200, конспект.

1. Расчетно-аналитический метод определения припусков

Изучение и уточнение влияния различных факторов на величину припусков явились основой создания расчетно-аналитического метода их определения. Основы этого метода были заложены В. М. Кованом и Л. П. Соколовским в 30-е и 40-е гг. прошлого века. Определение припусков этим методом дает возможность получить значительную экономию металла, снизить трудоемкость и себестоимость механической обработки, учесть условия выполнения технологической операции.

При этом расчёте руководствуется тем правилом, когда высота микронеровностей Rz, глубина поверхностного дефектного слоя h и суммарные пространственные отклонения Δ  берутся по результатам предшествующего смежного технологического перехода.

берутся по результатам предшествующего смежного технологического перехода.

Значение величин, входящих в формулу промежуточного припуска, выбираются по таблицам (исключение: суммарные пространственные отклонения Δ  рассчитываются).

рассчитываются).

Промежуточные размеры рассчитывают в последовательности обратной выполнению технологического процесса обработки, т. е. к исходному расчётному размеру поверхности готовой детали последовательно прибавляют (для наружных поверхностей) или вычитают (для внутренних поверхностей) промежуточные припуски.

На каждый промежуточный размер нужно указать квалитет, предельные отклонения и указать параметр шероховатости поверхности.

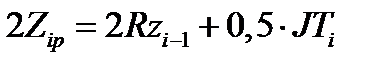

Величина расчётного припуска для первой операции или перехода определяется по формуле:

- для вала

- для вала

- для отверстия.

- для отверстия.

Для последующих операций или переходов:

Где

RZi-1 - высота микронеровностей, оставшихся от предшествующих переходов, мкм;

hi-1 - глубина дефектного слоя, оставшегося от предшествующих переходов, мкм;

- погрешность установки заготовки в приспособлении на данной операции, мкм;

- погрешность установки заготовки в приспособлении на данной операции, мкм;

- суммарное значение пространственных отклонений, оставшихся от предшествующих переходов, мкм;

- суммарное значение пространственных отклонений, оставшихся от предшествующих переходов, мкм;

- верхнее предельное отклонение размера вала после предшествующего перехода;

- верхнее предельное отклонение размера вала после предшествующего перехода;

JTi-1 - допуск размера после предшествующего перехода, мкм.

Исходные данные для расчётов сводятся в таблицу.

Значения допусков размера JT находятся по ГОСТ 25347-82.

Значение высоты микронеровностей Rz и глубины дефектного слоя h взяты из таблиц 7 – 16 данных методических указаний или источников [8, 10].

Для серого и ковкого чугуна, а также цветных металлов и сплавов после первого технологического перехода и для стали после термической обработки при расчёте припуска слагаемое h из формулы исключают.

В конкретных случаях те или иные слагаемые, входящие в расчётные формулы для определения припусков на обработку, также исключают. Так исключают те погрешности, которые не могут быть устранены при выполняемом переходе. Например, при развёртывании плавающей развёрткой и протягивании отверстий смещение и увод оси не устраняются; следовательно слагаемое  исключено из расчётной формулы. При шлифовании у заготовки после её термической обработки поверхностный слой должен быть сохранён; следовательно, исключается hi-1. При суперфинишировании и полировании, когда достигается лишь уменьшение параметра шероховатости поверхности, припуск на обработку определяется высотой неровностей поверхности и погрешностями, связанными с наладкой инструмента на размер и его износом, не превышающими обычно ½ допуска на обработку, т. е.

исключено из расчётной формулы. При шлифовании у заготовки после её термической обработки поверхностный слой должен быть сохранён; следовательно, исключается hi-1. При суперфинишировании и полировании, когда достигается лишь уменьшение параметра шероховатости поверхности, припуск на обработку определяется высотой неровностей поверхности и погрешностями, связанными с наладкой инструмента на размер и его износом, не превышающими обычно ½ допуска на обработку, т. е.

Необходимо отметить, что минимальная величина припуска при лезвийной обработке не должна быть меньше той глубины резания, при которой обеспечивается стабильный процесс обработки. Обычно эта глубина составляет 20... 30 мкм.

Последовательность расчета припусков данным методом рассмотрим на конкретном примере.

Вал изготовлен из Сталь 45 ГОСТ 1050-2013. Масса вала 8, 5 кг. Размер заготовки ∅ 55  . Наружный диаметр Ø 50h8(-0, 039) должен быть обработана по 8 квалитету с шероховатостью Ra 6, 3.

. Наружный диаметр Ø 50h8(-0, 039) должен быть обработана по 8 квалитету с шероховатостью Ra 6, 3.

Порядок обработки:

1)черновое точение

2)чистовое точение

3)шлифование

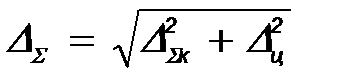

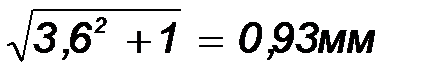

Суммарное значение пространственных отклонений для первой операции определяется по формуле:

,

,

где Δ ∑ к – общая кривизна прутка.

Δ ∑ к = Δ к· l,

где Δ к - удельное значение кривизны после правки в зависимости от среднего диаметра, мкм/мм.; dср = 57мм

Таблица 1 - Кривизна Dк (мкм на 1 мм) поковок типа валов

| Диаметр поковки D, мм | После штамповки | После правки на прессах | После термической обработки | |

| В печах | ТВЧ | |||

| До 25 Св. 25 до 50 50 – 80 80 – 120 120 – 180 180 – 260 260 – 360 360 - 500 | 1, 8 1, 6 1, 4 1, 2 1, 0 | 0, 20 0, 15 0, 12 0, 10 0, 08 0, 06 - - | 2, 5 1, 5 1, 5 1, 0 1, 0 - - - | 1, 25 0, 75 0, 75 0, 5 0, 5 - - - |

l – общая длина заготовки;

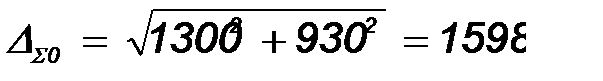

Δ ∑ к = 2 ∙ 650 = 1300 мкм

Δ ц – погрешность зацентровки поковки.

Δ ц= 0, 25  ,

,

где IT0 - допуск размера базовой поверхности заготовки, использованной при зацентровке, мм.

Δ ц= 0, 25  = 930 мкм,

= 930 мкм,

мкм

мкм

мкм

мкм

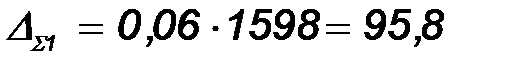

мкм

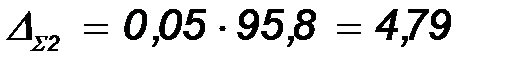

мкм

Т. к. Δ ∑ 3 мало, принимаем его = 0

Погрешность установки на всех операциях

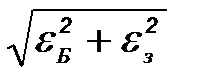

ε y=  , где

, где

ε Б – погрешность базирования;

ε з – погрешность закрепления.

Так как обработка ведётся в центрах, передний плавающий, то погрешность базирования равна 0.

Упругие деформации детали из-за сил закрепления в связи с малой их величиной не учитываются, т. е. считается, что ε з= 0. Следовательно ε y =0. В остальных операциях механической обработки ε y =0, т. к. технологической базой являются те же центровые отверстия.

Таблица 2 - Качество поверхности поковок, изготовленных штамповкой

| Масса поковки, кг | Rz | h |

| мкм | ||

| До 0, 25 Св. 0, 25 до 4 4 - 25 25 - 40 40 - 100 100 - 200 | ||

Таблица 3 - Точность и качество поверхности штампованных поковок после механической обработки

| Способ обработки | Rz, мкм | h, мкм | Способ обработки | Rz, мкм | h, мкм |

|

Валы ступенчатые | Подрезание торцовых поверхностей | ||||

| Обтачивание ступенчатых поверхностей | Однократное | ||||

| Однократное | Черновое | ||||

| Черновое | Получистовое | ||||

| Чистовое | Чистовое | ||||

| Тонкое |

Рычаги (плоскости, параллельные оси детали, и плоскости разъёма головок) | ||||

| Подрезание торцовых поверхностей | Фрезерование | ||||

| Черновое | Черновое | ||||

| Чистовое | Чистовое | ||||

| Фрезерование | Протягивание | ||||

| Однократное | Однократное | ||||

|

Диски | Обтачивание стержня | ||||

| Обтачивание наружной поверхностей | Черновое | ||||

| Однократное | Чистовое | ||||

| Черновое | Шлифование валов, дисков, рычагов | ||||

| Получистовое | Однократное | ||||

| Чистовое | Черновое | ||||

| Чистовое | |||||

| Тонкое | 2, 5 | ||||

Таблица 4 - Аналитический метод определения припусков

| Методы обработки поверхности | Квалитет | Параметр шероховатости | Предел. отклонения | Допуск размера | Расчетные величины | |||

| Высота микронеровнос тей Pz, мкм | Глубина дефект ного слоя, h, мкм | Сумма простр. отклонений ρ, мкм | Погреш ность установки Еу, мкм | |||||

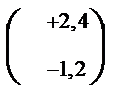

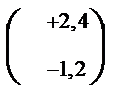

| Заготовка-штампов ка | 3Т | Rz400 | +2400 -1200 | - | ||||

| Черновое точение | h12 | Ra12, 5 | -300 | 95, 8 | ||||

| Чистовое точение | h10 | Ra6, 3 | -120 | 4, 79 | ||||

| Шлифование | h8 | Ra6, 3 | -39 | |||||

Величина расчетного припуска для первой операции определяется по формуле

Для последующих операций:

I. Припуск на черновое точение

2Z1p = 2 ∙ (200 + 250 + 1598) + 1200 = 5, 296 мкм = 5 мм

II. Припуск на чистовое точение

2Z2p = 2 ∙ (50 + 50 + 95, 8) + 300 = 691, 6 мкм = 0, 6 мм

III. Припуск на шлифование

2Z3p = 2 ∙ (25 + 25 + 4, 79) + 120 = 229, 5 мкм = 0, 2 мм

Для удобства определения промежуточных размеров результаты расчетов сведены в таблицу 2.

Таблица 2- Результаты расчетов

| Наим. припуска и размера | Условное обозначение | Расчетное значение | Принятые значения |

| Размер поверхности по чертежу | d3 | Ø 50h8 (  ) )

| |

| Исходный размер | dисх | Ø 50 | |

| Припуск на шлифовании | 2Z3Р | 0, 2 | |

| Размер после чистового точения | d2 | Ø 50, 2 |

Ø 50, 2 h10(  ) )

|

| Припуск на чистовое точение | 2Z2Р | 0, 6 | |

| Размер после чернового точение | d1 | Ø 50, 8 |

Ø 50, 8h12(  ) )

|

| Припуск на черновое точение | 2Z1Р | ||

| Размер заготовки | dз | Ø 55, 8 | Ø 55

|

Рисунок 1. - Схема графического расположения припусков и допусков на обработку поверхности Ø 50h8 (  ).

).

2. Табличный метод определения припусков

При табличном методе определения промежуточных припусков на обработку поверхностей пользуются таблицами соответствующих стандартов, нормативными материалами и данными технических справочников.

Табличный метод определения промежуточных припусков сравнительно прост, однако практическое применение его вызывает некоторое затруднение, которое объясняется тем, что таблицы находятся в разных справочниках изданиях, стандартах отраслей и предприятий, различных по содержанию и по системе их построения.

Промежуточные припуски и допуски для каждой операции определяет, начиная от финишной операции к начальной, т. е. в направлении, обратном ходу технологического процесса обработки заготовки.

Наименьшие значения рекомендуемых припусков выбираются из справочников.

Таблица 3 - Припуски и размер на обработку

| Размер | Метод обработки | Параметр шероховатости, Ra, мкм | Квалитет | Припуск 2Zmin | Промежуточный размер |

Æ 40е7(  ) )

| Заготовка Точение черновое Точение чистовое Шлифование | Rа 50 Ra 6, 3 Ra 1, 6 Ra 0, 8 | 3Т h12 h10 e7 | 1, 6 0, 4 | Ø 50  Æ 42 h12(

Æ 42 h12(  )

Ø 40, 4 h10( )

Ø 40, 4 h10(  )

Æ 40е7( )

Æ 40е7(  ) )

|

Æ 45х8(  ) )

| Заготовка Точение черновое Точение чистовое Шлифование Полирование | Rа 50 Ra 6, 3 Ra 1, 6 Ra 0, 8 Ra0, 4 | 3Т h12 h10 x8 x8 | 0, 8 0, 2 | Ø 50  Æ 46 h12(

Æ 46 h12(  )

Ø 45, 2 h10( )

Ø 45, 2 h10(  )

Æ 45х8( )

Æ 45х8(  ) )

|

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|