- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

«Повышение качества изделий на этапе процесса

«Повышение качества изделий на этапе процесса

механической обработки»

В современных условиях конкурентной борьбы гарантией существования любого предприятия является качество выпускаемого продукта, которое определяет его ценность для потребителя при последующей эксплуатации. Относительно низкая стоимость высокоценного продукта во многом зависит от организации работ на предварительных этапах жизненного цикла продукции.

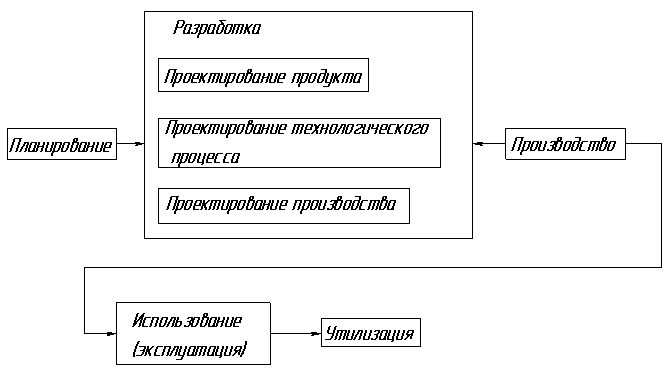

Рисунок 1 – Жизненный цикл продукции

При проведении таких работ особого внимания заслуживает этап проектирования технологического процесса. Научно-технический прогресс постоянно требует совершенствования существующих и разработки новых наукоемких технологий, обеспечивающих повышения производительности и качества изделий. Особенно остро проблема совершенствования технологий стоит в отраслях, где конструктивные решения опережают технологические возможности. Из всего многообразия технологических процессов наибольший объем составляет механическая обработка. Это вызвано тем, что только механическая обработка позволяет обеспечить требуемые качество и точность деталей при достаточно низкой, по сравнению с другими технологиями, себестоимости. Несмотря на значительное развитие методов формообразования без снятия стружки, таких как литье, ковка, штамповка, прессование и т. п., она остается ведущим, завершающим процессом производства деталей машин и приборов. Универсальность, простота эксплуатации и технологическая маневренность, малая энергоемкость при достаточно высокой производительности, возможность получения деталей различных форм и размеров с высокой точностью и качеством поверхности, стабильность эксплуатационных свойств деталей, отсутствие вредного воздействия на окружающую среду, легкость вписывания в системы автоматического управления выделяют механическую обработку из других методов обработки.

Специфические особенности предприятий, характеризующиеся широкой номенклатурой выпускаемых изделий и ее частой сменяемостью, сложностью форм изготавливаемых деталей, повышенными требованиями к точности детали и надежности изделий, создают преимущество механической обработки перед другими методами формообразования.

Однако технологические процессы механической обработки ряда типовых деталей отличаются высокой трудоемкостью. Использование конструкционных материалов с повышенными физико-механическими свойствами обуславливает высокую трудоемкость производства и порождает проблему при проектировании технологических процессов — снижение трудоемкий процесс механической обработки.

Использование электрофизических, электрохимических и других новейших методов обработки при производстве деталей из труднообрабатываемых материалов не всегда может обеспечить требуемые технические характеристики, а в большинстве случаев оказывается нецелесообразным из-за их высокой удельной энергоемкости, на два-три порядка превышающей количество энергии, затрачиваемой при механической обработке.

Оптимальные скорости резания коррозионностойких, жаростойких и жаропрочных сталей аустенитного и переходного аустенитно-мартенситного классов в 1, 5... 7 раз ниже, чем для конструкционной стали 45, а для жаропрочных сталей на никелевой основе — в 6... 20 раз, что не

превышает 0, 1... 0, 2 м/с.

Механическая обработка коррозионностойких сталей, титановых и цветных сплавов лезвийным инструментом затруднена на тех операциях, где условия работы инструмента осложнены повышенным трением на вспомогательных кромках и сложностью удаления стружки. Например, при фрезеровании происходит пакетирование стружки в межзубном пространстве концевой фрезы и заваривание. Фреза выбивается из недообработанной заготовки с образованием дефектов по краю реза. С учетом подобных случаев для снижения процента брака и экономии материала технологический процесс предусматривает повторную обработку контура заготовки после раскроя.

Высокая трудоемкость механической обработки ряда типовых деталей обуславливается большим объемом снимаемого материала. Большой объем снимаемого материала при механической обработке создает проблему утилизации отходов производства: брикетирование стружки, ее складирование, перевозку, усложняет работу оборудования, ухудшает состояние поверхности обрабатываемой детали, загромождает пространство между оборудованием, а иногда является источником травматизма обслуживающего персонала. Динамика технологического процесса механической обработки представляет собой выполнение определенных его этапов, направленных на достижение технических требований, предъявляемых к детали. Такими этапами, как правило, являются:

1. Получение заготовки, т. е. первоначальное формирование;

2. Черновая обработка;

3. Чистовая обработка;

4. Финишная обработка-доводка.

Последовательное выполнение этих этапов технологического процесса, состоящих из отдельных операций, переходов и проходов, приближает обрабатываемую заготовку к форме, размерам и качеству поверхности, соответствующим требованиям чертежа детали и ее ТУ.

Операции механической обработки металлов, как правило, сочетаются с операциями термической обработки, направленной на снятие напряжений и восстановления структуры материала после силового и температурного воздействия инструмента. Окончательное достижение выходных параметров технологического процесса происходит на последних — финишных его операциях. Однако высокие требования по точности и качеству, предъявляемые к некоторым деталям, не могут быть иногда обеспечены механической обработкой, и заставляют использовать ручной труд, что резко снижает производительность технологического процесса производства и повышает стоимость изготовления деталей и всего изделия в целом.

В зависимости от материала, размеров деталей и требований к качеству обработанной поверхности на финишных операциях используются различные способы обработки: алмазное фрезерование, шлифование, супер-финиширование, электроискровая обработка, электрохимическое полирование. Наиболее низкая шероховатость обработанной поверхности в сочетании с низкой трудоемкостью достигается на операциях механической обработки абразивным инструментом (Ra = 0, 03... 0, 20 мкм). Но при этом имеет место шаржирование обработанной поверхности абразивом инструмента и засаливание инструмента при обработке пластичных цветных сплавов, или " прижоги" при обработке жаропрочных и тугоплавких сталей и сплавов.

Электрофизические и электрохимические методы обработки либо не дают возможности получить низкую шероховатость поверхности, либо обладают высокой трудоемкостью и оказываются неэффективными при обработке большеразмерных деталей. Минимальной трудоемкостью, обеспечивающей низкую шероховатость (Ra = 0, 08... 0, 16 мкм) при отсутствии шаржирования и засаливания инструмента, характеризуется алмазное точение, т. е. обработка лезвийным инструментом. Однако при этом возрастают нагрузки, действующие на обрабатываемую поверхность от режущего инструмента, увеличивается наклеп, и возрастают требования по жесткости обрабатываемых деталей, что увеличивает их вес.

Большие трудности при достижении высоких требований по точности и качеству обработанной поверхности (Ra = 0, 016... 0, 16 мкм) с высокой отражательной способностью возникают при обработке деталей.

Требования к этим деталям исключают использование абразивных инструментальных материалов, а также заставляет искать пути снижения их веса. При обработке таких деталей для достижения технических требований, предъявляемых к ним на финишных операциях, механическую обработку, нередко заменяют притиркой и доводкой с использованием ручного труда высококвалифицированного рабочего, что резко увеличивает трудоемкость изготовления.

Высокая трудоемкость получения деталей малой жесткости, обуславливается большим значением вспомогательного времени, затрачиваемым на подготовку к механической обработке, требующей использования специальных приспособлений. В результате, помимо увеличения времени, затрачиваемого на выполнение операций, возрастает время подготовки технологического процесса их производства на этапе проектирования и изготовления технологической оснастки, стоимость которой является определяющей в стоимости таких деталей.

С целью обеспечения точности и качества обработанной поверхности, заготовка для повышения жесткости ее при обработке может заливаться технологическими наполнителями с последующей сушкой или замораживанием, которые после обработки удаляются. В результате доля времени подготовки заготовки к обработке и очистки детали от наполнителя в десятки и сотни раз превышает машинное время, а общая трудоемкость изготовления подобного типа деталей составляет несколько часов. Однако иногда и эти меры не дают желаемого результата. Например, при обработке деталей из стекло- и органопластика остается ворсистость.

Анализ технологических процессов механической обработки

показывает, что механическая обработка, являющаяся неотъемлемой частью технологического процесса деталей, требует повышения эффективности и снижения трудоемкости, воздействуя на ряд существенных факторов, обуславливающих высокую трудоемкость технологического процесса изготовления некоторых типовых деталей. Такими факторами являются:

-низкая производительность, связанная с использованием низких режимов при обработке деталей из труднообрабатываемых материалов и условиями выхода стружки;

-большие припуски на обработку, обусловленные условиями стружкообразования;

-многообразие операций механической обработки из-за высоких требований к точности и качеству поверхности деталей;

-большой объем снимаемого материала, обусловленный сложностью формы деталей;

-большое значение вспомогательного времени в результате использования специальных рабочих приспособлений для обработки нежестких деталей, большим объемом получаемой стружки;

-дополнительные операции, предшествующие механической обработке, вызванные обеспечением требуемой жесткости заготовки;

-использование на финишных, доводочных операциях высококвалифицированного ручного труда из-за невозможности обеспечения требуемых технических характеристик деталей

механической обработкой;

-термические операции, направленные на снятие напряжений и восстановление структуры материала.

Помимо факторов, значительно увеличивающих трудоемкость механической обработки, выявлены факторы, влияющие на себестоимость деталей и изделия в целом, которые определяются условиями механической обработки.

К ним относятся:

-повышенная металлоемкость и вес деталей, обусловленные необходимой для механической обработки жесткостью;

-дополнительные затраты на проектирование, изготовление и материал специальных рабочих приспособлений;

-дополнительные затраты на материал, связанные с повышенным припуском на обработку;

-дополнительные затраты на технологический материал при обработке нежестких деталей;

-большая номенклатура и количество оборудования и инструмента;

большие производственные площади и большие энергозатраты. Воздействуя на них, можно было бы решить проблему снижения трудоемкости, а следовательно и себестоимости изготовления как отдельно взятых деталей, так и всего изделия в целом.

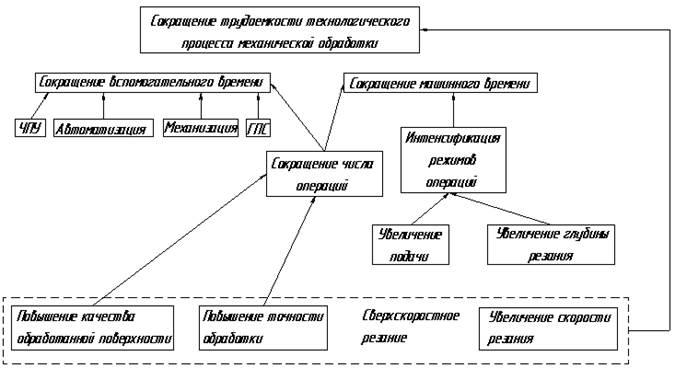

Для этого требуется разработка и использование новых более совершенных методов механической обработки. Одним из таких методов является механическая обработка лезвийным инструментов со сверхвысокими скоростями резания. Повышение производительности на операциях механической обработки достигается сокращением как машинного, так и вспомогательного времени. Развитие уровня автоматизации и

механизации процессов обработки резанием, использование ГПС. станков с ЧПУ позволяет сократить вспомогательное время. Доля машинного времени в технологическом цикле изготовления деталей при этом повышается. Поэтому актуальным является сокращение машинного времени в технологическом цикле производства деталей.

Сокращение машинного времени возможно, во-первых, за счет интенсификации режимов обработки, т. е. увеличения глубины резания и подачи, скорости резания; во-вторых, за счет сокращения количества после дующих доводочных операций, путем повышения качества обработанной поверхности и точности обработки на предыдущих операциях. Увеличение глубины резания и подачи отрицательно влияет на технико-экономические показатели процесса: снижаются стойкость режущего инструмента и качество обработанной поверхности, повышается потребляемая мощность. Увеличение же скорости резания приводит к улучшению качества обработанной поверхности, повышению точности обработки.

Отсюда следует, что резкое увеличение скорости резания на основе использования метода сверхскоростного резания лезвийным инструментом обеспечивает не только снижение трудоемкости технологического процесса изготовления деталей, но и повышение таких технологических показателей, как точность и качество обработанной поверхности.

Рисунок 2 - Повышение эффективности механической обработки

Исследования процессов механической обработки металлов со сверхвысокими скоростями резания, проведенные в нашей стране и за рубежом, выявили ряд физических и технологических особенностей этого метода обработки.

Сверхскоростное резание является высокопроизводительным процессом механической обработки. При сверхвысоких скоростях удельный объем снимаемого металла в единицу времени возрастает в 3—5 раз, резко снижается машинное время обработки, уменьшается влияние на процесс резания и качество обработанной поверхности физико-механических свойств обрабатываемого материала, в некоторых случаях уменьшаются усилия резания, качество обработанной поверхности сравнимо с качеством поверхности после шлифования. Это позволяет сократить число операций технологического процесса, что в свою очередь, влечет за собой уменьшение вспомогательного и основного времени, количества оборудования и инструмента, числа производственных рабочих, сокращение производственных площадей и энергозатрат. Уменьшение количества приспособлений дает возможность сократить временные и материальные затраты на этапе технологической подготовки производства.

При использовании этого метода, вследствие отсутствия нагрева и " наклепа" поверхностного слоя детали или заготовки, отпадает необходимость в проведении операции по снятию напряжений, что позволяет улучшить параметры тонкостенной детали. Повышается точность изготовления деталей, что влечет за собой уменьшение припуска на обработку и, как следствие этого, сокращение количества материала.

Особенности стружкообразования при обработке со сверхвысокими скоростями улучшают работу режущего инструмента и оборудования, а также процесс удаления стружки из зоны резания, ее транспортировки и складирования.

Таким образом, механическая обработка со сверхвысокими скоростями является высокоэффективным методом и имеет большое практическое значение для развития технологии машиностроения. Она дает возможность воздействовать практически на все факторы, обуславливающие высокую трудоемкость технологического процесса производства типовых

деталей и снизить затраты на производство.

Рисунок 3 - Пример высокоскоростного фрезерования

Рисунок 4 - Пример высокоскоростной токарной обработки

Таблица 1 – Области применения сверхтвердых материалов

| Материал | Область применения |

| Петбор | Непрерывная и прерывистая обработка закаленных сталей, серых и отбеленных чугунов. |

| СКИМ-ПК | Точение и фрезерование закаленных сталей (до 65HRC), высокопрочного ковкого, серого чугуна. |

| КПЗ | Непрерывная и прерывистая обработка закаленных сталей, отбеленых серых и перлитных чугунов. |

| Киборит | Непрерывное и прерывистое резание закаленных труднообрабатываемых сталей и сплавов, чугунов любой твердости. |

| Композит 10 | Непрерывное и прерывистое резание закаленных труднообрабатываемых сталей, чугунов, твердых сплавов. |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|