- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Газовая сварка и резка

Газовая сварка относится к термическому классу. Плавление кромок заготовок и присадочного металла, заполняющего зазор, происходит за счёт теплоты пламени, получаемого при сгорании газового топлива в технически чистом кислороде.

Рис. 19. Схемы газовой сварки.

1 – свариваемые заготовки, 2 – присадочный металл, 3 – мундштук горелки, 4 – пламя, 5 – металл шва.

Применяют два способа газовой сварки правый (рис. 19а) и левый (рис. 19б). При правом способе пламя направлено на сварочную ванну, обеспечивая её хорошую защиту от атмосферы, и на образующийся шов, замедляя его охлаждение. Этот способ используют при сварке заготовок толщиной более 5 мм и заготовок с большой теплопроводностью. Левый способ обеспечивает предварительный подогрев кромок, что делает его более удобным для сварки тонких и легкоплавких заготовок. Угол наклона наконечника горелки α изменяют в зависимости от толщины свариваемых заготовок.

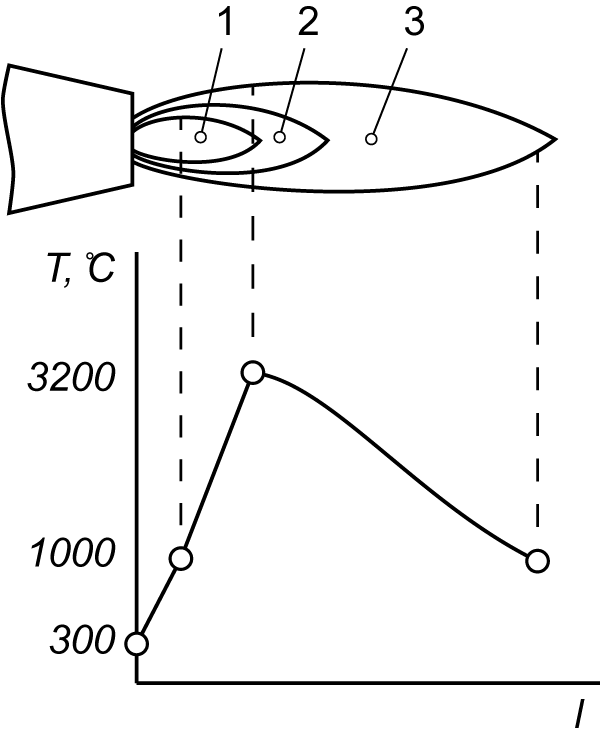

Для сварки можно использовать различные газы: водород, пропан, бутан, ацетилен и др. Однако из-за наибольшей теплотворной способности широкое практическое применение получил ацетилен. На рис. 20 показана схема ацетилено-кислородного пламени и распределение температуры в нём.

Рис. 20. Ацетилено-кислородное пламя

1 – ядро, 2 – рабочая (сварочная) зона, 3 – факел

В ядре пламени происходит термическая диссоциация ацетилена на водород и углерод, раскалённый углерод придаёт ядру яркий белый цвет. В рабочей зоне окисляется углерод с образованием СО, который вместе с Н2 придаёт зоне восстановительные свойства. В этой же зоне развивается самая высокая температура 3200°С. В факеле пламени СО окисляется до СОСО2, а НН2 до НОН2О. При соотношении объёмов кислорода и ацетилена в горючей смеси равном 1... 1, 2 пламя считается нормальным, более 1, 2 – окислительным, менее 1 – науглероживающим. Окислительное пламя имеет голубоватый оттенок, науглероживающее пламя, коптящее с красноватым оттенком.

Нормальное пламя используют при сварке большинства сталей. Окислительное пламя применяют при сварке латуни, науглероживающее пламя подходит для сварки чугуна, цветных металлов.

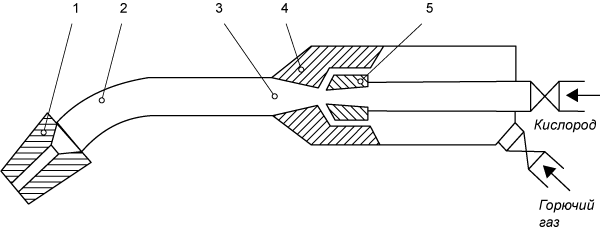

Инструментом сварки служит газовая горелка. Наибольшее применение получили инжекторные горелки (рис. 21).

Рис. 21. Схема инжекторной горелки.

1 – мундштук, 2 – наконечник, 3 – смесительная камера, 4 – камера разрежения, 5 – инжектор.

Кислород подаётся в горелку под давлением 0, 1…0, 4 МПа, при вытекании его из сужающегося канала инжектора создаётся разрежение, вследствие чего подсасывается ацетилен, подводимыё под давлением 0, 02…0, 04 МПа. Образующаяся горючая смесь проходит по наконечнику, и на выходе из мундштука поджигается. Для регулирования мощности пламени применяют сменные наконечники с разными диаметрами отверстия.

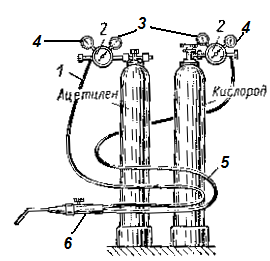

Питание горелки газами в настоящее время чаще всего производится из баллонов (рис. 22).

Рис. 22. Оборудование для газовой сварки.

1 – ацетиленовый шланг, 2 – редукционные клапаны, 3 – манометры контроля давления в баллонах, 4 – манометры контроля давления газов, подаваемых в горелку, 5 – кислородный шланг, 6 – газосварочная горелка.

Кислородные баллоны окрашивают в голубой цвет, объём баллона 40 литров, давление кислорода в заряженном баллоне 15 МПа. Ацетиленовые баллоны белого цвета с наполнителем из активированного угля, пропитанного ацетоном. При сильном сжатии ацетилен взрывается, а использование наполнителя позволяет создать в 40-литровом баллоне такой же (по объёму при нормальном атмосферном давлении) запас 6000 литров ацетилена, как кислорода в кислородном баллоне. При этом давление ацетилена в баллоне не превышает безопасных 1, 5 МПа.

Редукционные клапаны снижают давление газов до уровня, необходимого для работы горелки. Их корпуса так же как баллоны окрашены в соответствующий цвет.

Ацетилено-кислородное пламя менее мощный источник тепла, чем электрическая дуга. Поэтому металл при сварке нагревается более плавно. Это делает газовую сварку более удобной для соединения заготовок небольшой толщины (до 3 мм), легкоплавких металлов, инструментальных сталей, чугуна и некоторых других металлов. В ряде случаев важна мобильность, выполнение сварки при отсутствии электроснабжения.

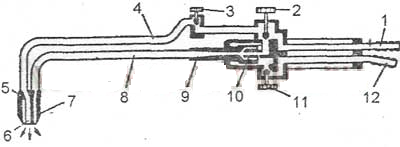

С этим же оборудованием, заменив горелку резаком, выполняют противоположный процесс – разделение металла (резку). По сравнению с горелкой резак имеет дополнительные элементы (рис. 23).

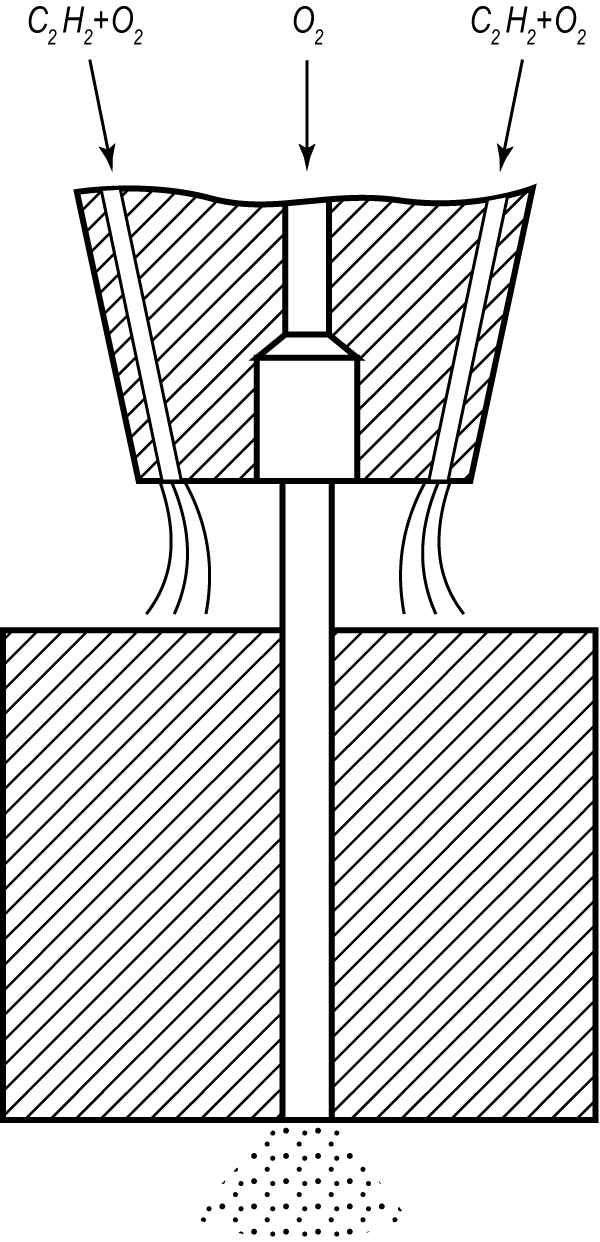

Рис. 23. Схема газокислородного резака.

1, 12 – ниппели для присоединения шлангов, 2, 11 – кислородный и газовый вентили горелки, 3 – вентиль режущего кислорода, 4, 8 – патрубки режущего кислорода и горючей смеси, 5 – мундштук, 6 – центральный канал, 7 – кольцевой канал, 9 – смесительная камера, 10 – инжектор.

Процесс резки иллюстрирует рис. 24.

Рис. 24. Схема газокислородной резки.

1 – струя режущего кислорода, 2 – подогревающеее пламя, 3 – разрезаемый металл, 4 – рез, 5 – оксиды.

При газокислородной резке металл окисляется струёй технически чистого кислорода, образующиеся оксиды удаляются из реза этой же струёй. Для начала процесса металл подогревают пламенем от сгорания горючей смеси, выходящей из кольцевого канала мундштука до температуры его воспламенения в кислороде. Затем открывается вентиль режущего кислорода, выходящего по центральному каналу мундштука, металл горит с выделением тепла, прогреваются нижележащие слои, оксиды выдуваются из зоны реза. Перемещение резака по определённой траектории относительно металла позволяет получить нужную конфигурацию реза. Помимо ручной резки существует машинная, когда относительное перемещение резака и металла происходит по копиру или числовой программе.

Чтобы рез получился хорошего качества, без оплавленных кромок и потёков необходимо выполнение следующих условий:

· температура плавления металла должна быть выше температуры его горения в кислороде,

· температура плавления оксидов должна быть ниже температуры плавления металла,

· количество тепла, выделяющегося при сгорании металла, должно быть достаточным для продолжения процесса резки,

· теплопроводность металла не должна быть слишком высокой,

· оксиды должны быть достаточно жидкотекучими.

Отмеченным условиям соответствуют малоуглеродистые и низколегированные стали.

Чугун имеет температуру горения близкую к температуре плавления, медь и её сплавы – высокую теплопроводность и низкую теплоту сгорания, алюминий и его сплавы, высоколегированные стали – тугоплавкие плёнки оксидов на поверхности. Указанные факторы существенно затрудняют процесс газокислородной резки. Для резки таких металлов разработан способ кислородно-флюсовой резки.

При кислородно-флюсовой резке в струю кислорода вводится флюс, основу которого составляет порошок железа. Сгорание флюса даёт дополнительное количество тепла, Оксиды железа сплавляются с оксидами разрезаемого металла и образуют легкоплавкий и жидкотекучий шлак. Частицы флюса, вылетающие из мундштука резака с большой скоростью, механически удаляют тугоплавкие оксиды.

Газокислородный и кислородно-флюсовый способы обеспечивают приемлемое качество резки при достаточно доступном оборудовании.

В настоящее время всё шире применяют более дорогие способы, обеспечивающие высокие качество и производительность: лазерную, гидравлическую, плазменную резку и др.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|