- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ДЕФЕКТНАЯ ВЕДОМОСТЬ

Консультация № 9 Разработка технологической схемы разборки узла станка

Задание:

1. Произвести детализацию узла станка, используя чертеж и спецификацию

2. Оформить схему разборки узла

3 Заполнить дефектную ведомость на узел станка

2 Пример: Первоначальная разборка станка производится нерасчлененными узлами, каждый из которых в дальнейшем разбирается на детали.

Перед разборкой знакомятся с технической документацией, схемами. Разбираемые детали снимают аккуратно, не допуская их перекосов, заклинивания и повреждений.

В случае разборки станка необходимо иметь ввиду следующее:

1) прежде чем приступить к разборке станка, обязательно отключить его от электросети;

2) необходимо избегать лишней разборки станка, в особенности узлов, определяющих выходную точность (шпиндельные части);

3) демонтированные узлы и отверстенные детали должны храниться на специальных мягких подкладках;

4) при разборке станка следует руководствоваться сборочными чертежами.

Во всех случаях при ремонте необходимо вывесить предупреждающую таблицу «Не включать, ремонт».

При разборке и сборке крупных узлов (свыше 20 кг) необходимо пользоваться подъемными механизмами.

Перед пуском отремонтированного станка в работу следует:

1) удалить со станка посторонние предметы и детали;

2) проверить установку блокировочных устройств и ограничительных жестких упоров;

3) проверить, нет ли заеданий, стука, подозрительных шумов.

Пробный пуск отремонтированного станка производить только при подключенном заземлении.

Ремонт станков на заводе-потребителе должен осуществляться в соответствии и «Единой системой планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий»

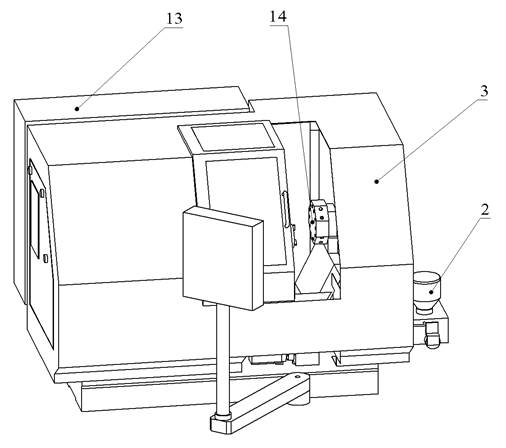

Рисунок 4 Расположение составных частей патронного станка

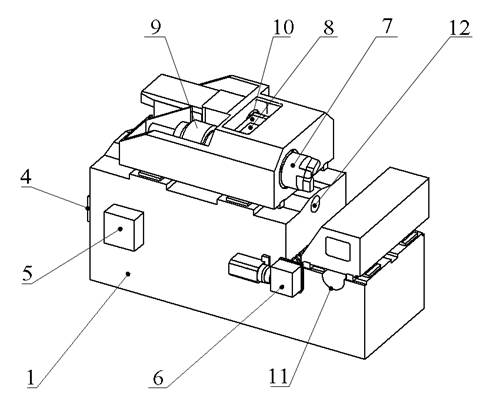

Рисунок 5 - Схема разборки станка 160НТ

Межремонтное обслуживание станков включает в себя выплнение целого ряда работ: промывку станков или их отдельных узлов, смену или пополнение масла в системах смазки или приводах, проверку геометрической точности и жесткости, профилактические осмотры.

Выявленные при осмотре изношенные детали, требующие замены при ближайшем плановом ремонте, записываются в предварительную дефектную ведомость. В случае обнаружения крпупной неисправности при осмотре составляется дефектная ведомость, и станок (узел станка) подлежит ремонту. После устранения обнаруженных дефектов станок сдается производственному мастеру участка (цеха) для проверки качетсва выполненных работ.

3. Дефектовка деталей

Во время этой операции, выполняемой с целью оценки технического состояния детали, узла и машины в целом, выявляют дефекты и определяют возможности дальнейшего использования деталей, необходимость их ремонта или замены. При дефектовке устанавливают: износы рабочих поверхностей, т. е. изменение размеров и геометрической формы деталей; наличие выкрашиваний, трещин, сколов, пробоин, царапин, задиров и т. п.; остаточные деформации в виде изгиба, перекоса; изменение физико-механических свойств в результате воздействия температуры, влаги и др. Дефектовку промытых и просушенных деталей производят после их комплектации по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом контролируют ее форму и размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней, чтобы установить, что целесообразнее — ее ремонт или замена новой.

При дефектовке важно знать и уметь назначать предельные износы для различных деталей оборудования, а также допускаемые предельные ремонтные размеры (например, допускаемое уменьшение диаметра резьбы ходовых винтов - 8 % номинального диаметра, диаметров шеек валов, шпинделей и осей - 5-10 % номинального диаметра, толщины стенок полых шпинделей и осей - 3-5 % номинальной толщины).

Проверенные детали сортируют на три группы: 1) годные для дальнейшей эксплуатации; 2) требующие ремонта или восстановления; 3) негодные, подлежащие замене.

Ремонту и восстановлению подлежат обычно трудоемкие и дорогостоящие в изготовлении детали. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющим восстанавливать или изменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (а в ряде случаев и повышая) их долговечности, сохраняя или улучшая эксплуатационные качества сборочной единицы и агрегата. Детали подлежат замене, если уменьшение их размеров в результате износа нарушает нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя. При ремонте оборудования заменяют детали с предельным износом, а также с износом меньше допустимого, если они по расчетам не выдержат срока эксплуатации до очередного ремонта. Срок службы деталей рассчитывают с учетом предельного износа и интенсивности их изнашивания в фактических условиях эксплуатации.

Сведения о деталях, подлежащих ремонту и замене, заносят в ведомость дефектов на ремонт оборудования. Правильно составленная и достаточно подробная ведомость дефектов имеет большое значение в подготовке к ремонту. Этот ответственный документ обычно  составляет технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха и представителей ОТК.

составляет технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха и представителей ОТК.

При дефектовке детали необходимо маркировать порядковым номером ведомости дефектов, а также инвентарным номером машины или станка, что облегчает контроль выполнения дальнейших ремонтных операций. Маркировку выполняют клеймами, краской, бирками, электрографом или кислотой. Клеймением наносят обозначения на нерабочих поверхностях незакаленных деталей (остальными способами маркируют как закаленные, так и незакаленные детали). Незакаленные детали маркируют, смачивая резиновый штамп раствором из 40 % азотной кислоты, 20 % уксусной кислоты и 40 % воды, а закаленные -раствором из 10 % азотной кислоты, 30 % уксусной кислоты, 5 % спирта и 55 % воды. Подготовленный к маркировке штамп накладывают на нерабочую поверхность маркируемой детали, выдерживая в течение 1-2 мин; затем эту поверхность нейтрализуют, протирая тампоном, смоченным раствором кальцинированной соды.

Детали, которые подлежат замене, хранят до окончания ремонта механизма, так как они могут понадобиться для составления чертежей или изготовления образцов новых деталей.

Пример заполнения:

Стерлитамакский Форма 6

политехнический УТВЕРЖДАЮ:

колледж Гл. механик завода

____________________

«___» _________2018 г

ДЕФЕКТНАЯ ВЕДОМОСТЬ

На ремонт Вертикально сверлильного станка фирмы______________________________

Модель2С132 , установленного на заводе_____________инв.№ 8692

Бригада______________________________________________________________________________

| №-№ п-п | Наименование детали | Описание работ | К-во | Материал | Примечание |

| восстановить | |||||

| Гайка 2С132.50.050 | Износ | Сталь 40Х | до ремонтного | ||

| резьбового | ГОСТ6731-74 | размера | |||

| отверстия М10-7Н | М12-7Н | ||||

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|