- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Уважаемые студенты!. В чем преимущество клепки.. Нарезание резьбы

Уважаемые студенты!

Вы выполняете дистанционную работу по учебной практике в рамках ПМ.03 Текущий ремонт различных типов автомобилей по МДК.03.02. Слесарное дело и технические измерения. В ходе выполнения работ, согласно поставленным вопросам, вы должны предоставить краткое описание выполняемых мероприятий (действий, алгоритма их выполнений). Выполненные материалы предоставляйте мне на электронную почту: aleksej.gorin.74@mail.ru.

Выполняемые работы: Нарезание резьбы. Клепка. Паяние. Лужение.

Вопросы:

1.Опишите технологию нарезания наружной резьбы.

2.В каких случаях получается рваная резьба.

3. Как определяют диаметр сверла для сверления отверстий под резьбу?

4.Описать алгоритм работы с круглой плашкой?

5.Требуется склепать две полосы толщиной 4 мм каждая заклепками диаметром 6 мм с полукруглой замыкающей головкой. Определить длину стержня заклепок.

6.В чем преимущество клепки.

7.Основной инструмент для пайки и как правильно с работать.

Нарезание резьбы

Операция обработки со снятием стружки, в результате которой образуются наружные или внутренние винтовые канавки с заданным профилем и размерами на цилиндрических или конических поверхностях, называется нарезанием резьбы.

Нарезание резьбы на винтах, болтах, гайках и других деталях производится в основном на станках. При монтажных и ремонтных работах слесарю в ряде случаев приходится нарезать резьбу вручную или с помощью пневматических или электрических машинок — резьбонарезателей.

Основными элементами любой резьбы, как отмечалось в гл. 3, являются профиль, шаг, глубина, наружный, средний и внутренний диаметры.

По форме профиля резьбы подразделяются на треугольную, прямоугольную, трапецеидальную, упорную и круглую (рис. 4.14).

Тип или профиль резьбы выбирается по ГОСТу в зависимости от назначения.

Рис.1. Профили и элементы резьбы:

а — треугольная;

б — прямоугольная;

в — трапецеидальная;

г — упорная;

д — круглая;

d — наружный диаметр резьбы;

dcp — средний диаметр резьбы;

d1 — внутренний диаметр резьбы.

В машиностроении приняты три системы резьб: метрическая, у которой шаг и диаметр измеряются в миллиметрах; дюймовая, имеющая иную форму профиля и характеризуемая числом ниток на один дюйм ее длины и диаметром в дюймах;

трубная резьба, имеющая профиль, как и дюймовая, но меньше по шагу.

В практике слесарных работ нередко возникает необходимость определить размеры элементов резьбы на готовой детали. Наружный диаметр измеряют с помощью штангенциркуля или микрометра, а шаг резьбы — с помощью миллиметрового или дюймового резьбомера (набора шаблонов с резьбой различных размеров).

Для нарезания резьбы в отверстиях применяются метчики, а для нарезания наружной резьбы — плашки.

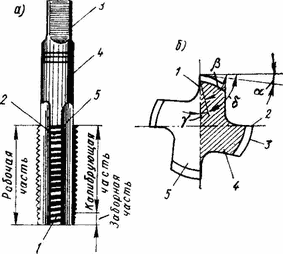

Метчиком называется режущий инструмент, представляющий собой закаленный винт, на котором прорезано несколько продольных прямых или винтовых канавок, образующих режущие кромки (рис.1.). Метчик имеет рабочую часть и хвостовик, заканчивающийся квадратом.

Рис.1. Метчик и его элементы:

а — общий вид:

1 — режущее перо;

2 — режущая кромка;

3 — квадрат;

4 — хвостовик;

5 — канавка;

б — поперечное сечение:

1 — передняя поверхность;

2 — режущая кромка;

3 — задняя (затыловочная) поверхность;

4 — канавка;

5 — режущее перо.

Хвостовик метчика служит для закрепления инструмента в патроне или воротке во время работы. У ручных метчиков конец имеет квадратную форму.

Рабочая часть — нарезанная часть метчика, производящая нарезание резьбы; она подразделяется на заборную и калибрующую части.

Заборная (режущая) часть метчика — передняя конусная часть, которая первой входит в нарезаемое отверстие и совершает основную работу резания.

Калибрующая часть защищает и калибрует нарезаемое отверстие.

Для образования режущих кромок метчика и выхода стружки служат продольные канавки. Резьбовые части метчика, ограниченные канавками, называются режущими перьями.

По способу применения метчики делятся на ручные и машинные. Ручные метчики служат для нарезания резьбы вручную. Они обычно выпускаются комплектами из двух или трех штук. В комплект, состоящий из трех метчиков, входят черновой, средний и чистовой (или 1, 2, 3), а в комплект из двух метчиков — черновой и чистовой. В таком же порядке они применяются при нарезании резьбы.

Метчики условно обозначаются рисками (канавками): у чернового на хвостовике одна круговая риска, у среднего — две, у чистового — три. Там же указывается тип резьбы и ее размер.

Большое значение имеет правильный выбор диаметров отверстий для нарезания резьбы. Выбор диаметров сверл под данный тип и размер резьбы производится по специальным таблицам. Однако с достаточной для практики точностью диаметр сверла можно определить по формуле

Dсв=dр — 2h

где Dсв — диаметр сверла, мм; dр — наружный диаметр резьбы, мм; h — высота профиля резьбы, мм.

Нарезание резьбы ручными метчиками производится с помощью воротков, которые надеваются на квадратные концы хвостовиков. Воротки бывают различных конструкций с постоянными и регулируемыми отверстиями для метчика.

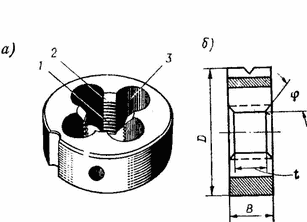

Инструмент, применяемый для нарезания наружной резьбы, называется плашкой. Плашка представляет собой стальную закаленную гайку со стружечными канавками, образующими режущие грани (рис.2.)

Рис.2. Плашка и ее элементы:

а — общий вид;

б — геометрические параметры плашки.

1 — калибрующая часть;

2 — заборная часть;

3 — стружечная канавка.

Плашки бывают круглые (иногда их называют лерками), раздвижные (клупповые) и специальные для нарезания труб.

Для работы с круглыми плашками применяются воротки (леркодержатели), представляющие собой рамку с двумя рукоятками, в отверстие которой помещается плашка и удерживается от проворачивания с помощью трех стопорных винтов, конические концы которых входят в углубления на боковой поверхности плашек.

Клуппы для раздвижных плашек представляют собой косую рамку с двумя рукоятками. В отверстие рамки вставляются полуплашки. Устанавливаются полуплашки на требуемый размер с помощью специального нажимного винта.

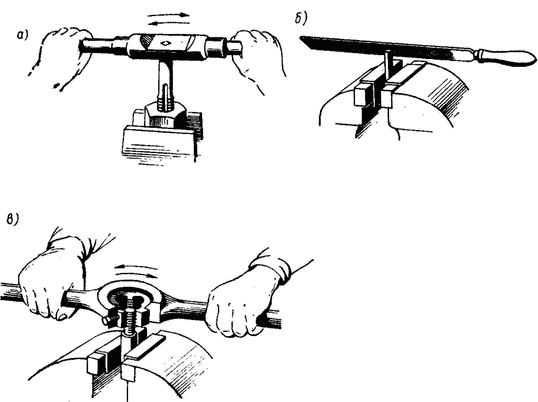

Для нарезания резьбы метчиком выполняются следующие приемы. Деталь закрепляется в тисках, черновой метчик смазывается и в вертикальном положении (без перекоса) вставляется в нарезаемое отверстие. Надев на метчик вороток и слегка прижимая его к детали левой рукой, правой осторожно поворачивают вороток по часовой стрелке (при нарезании Левой резьбы — против часовой стрелки) до тех пор, пока метчик не врежется в металл и его положение в отверстии не станет устойчивым. Затем вороток берут двумя руками и плавно вращают (рис.3. а). После одного-двух полных оборотов возвратным движением метчика примерно на четверть оборота ломают стружку, это значительно облегчает процесс нарезания. Закончив нарезание, вывертывают метчик из отверстия (вращением воротка в обратную сторону) или пропускают его насквозь.

Второй и третий метчики смазывают и вводят в отверстие без воротка. После того как метчик правильно установится по резьбе, надевают вороток и продолжают нарезание резьбы.

При нарезании глубоких отверстий необходимо в процессе резания 2—3 раза полностью вывинтить метчик и очистить его от стружки, так как избыток ее в канавках может вызвать поломку метчика или срыв резьбы.

Перед нарезанием наружной резьбы плашками обточенный до нужного диаметра стержень закрепляют в тисках. На самом конце стержня снимается небольшая фаска под углом 45° (рис.3.6). Стержень должен иметь чистую поверхность, так как нарезание резьбы по окалине или ржавчине сильно изнашивает плашки.

Рис.3. Приемы работы при нарезании резьбы ручными метчиками (а) и плашками (б, в).

Для получения правильной резьбы диаметр стержня обычно делают на 0,2—0,4 мм меньше требуемого диаметра резьбы.

На торец стержня, закрепленного в тисках так, чтобы его конец выступал из губок на 15—20 мм больше, чем длина нарезаемого участка., накладывают закрепленную в воротке плашку и с небольшим нажимом начинают нарезать резьбу, поворачивая вороток короткими движениями по часовой стрелке (рис.3. в). Первые 1,0—1,5 нитки обычно нарезают без смазки, так как сухой металл плашка захватывает легче; затем стержень смазывают натуральной олифой и продолжают вращать вороток или клупп на один-два оборота вправо и на полоборота влево для ломания стружки.

Вначале нарезания резьбы плашками необходимо делать некоторый нажим «а плашку (при рабочем ходе), не допуская ее перекоса. В процессе нарезания давление на обе руки должно быть равномерным.

Раздвижные плашки в клуппе в процессе нарезания следует поджимать только в начале прохода; после прохода по всей длине нарезки клупп свинчивают (или, как говорят, «сгоняют»), затем вновь поджимают плашки винтом и проходят резьбу второй раз.

При необходимости получить точную я чистую резьбу нарезку производят двумя плашками — черновой и чистовой.

Механизированное нарезание резьбы осуществляется ручной дрелью или резьбонарезной электрической машинкой, а также на сверлильном или резьбонарезном станке. Работа эта требует особого внимания и осторожности, особенно при использовании дрели и электрической или пневматической машины.

Ручными дрелями нарезают резьбу диаметром до 6 мм, причем производительность по сравнению с работой воротком увеличивается втрое. Применение электрической или пневматической машинок повышает производительность труда практически в 5 раз.

При нарезании резьбы дрелью или машинками метчик зажимается в патроне и особое внимание обращается на то, чтобы не было перекоса метчика относительно оси отверстия.

Клепка

Независимо от применяемых инструментов и приспособлений склепываемые детали располагают таким образом, чтобы закладные головки заклепок находились сверху. Это позволяет вставлять заклепки предварительно.

Необходимое количество, диаметр и длину заклепок определяют расчетным путем. Длину стержня заклепки выбирают в зависимости от толщины склепываемых листов (пакета) и формы замыкающей головки. Длина части стержня заклепки для образования замыкающей потайной головки должна быть 0,8—1,2, а для замыкающей полукруглой 1,2—1,5 диаметра заклепки.

Расстояние от центра заклепки до края склепываемых листов должно быть не менее 2,5 мм.

В зависимости от диаметра заклепки отверстия сверлят или пробивают. Диаметр отверстия должен быть больше диаметра заклепки. Диаметры отверстий в зависимости от диаметра заклепок:

Различают два вида клепки: с двухсторонним подходом, когда имеется свободный доступ как к замыкающей, так и закладной головкам, и с односторонним подходом, когда доступ к замыкающей головке невозможен.

В связи с этим различают два метода клепки: открытый, или прямой, и закрытый, или обратный.

Прямой метод клепки начинается со сверления отверстия под заклепку (рис. 204, а). Затем в отверстие вводят снизу стержень заклепки и под закладную головку ставят массивную поддержку 2. Склепываемые листы осаживают (уплотняют) при помощи натяжки 1 (рис.4.б), которую устанавливают так, чтобы выступающий конец стержня вошел в ее отверстие. Ударом молотка по вершине натяжки осаживают листы и таким образом устраняют зазор между ними.

Рис.3. Процесс клепки:

а — сверление отверстия, б — осаживание склепываемых листов прн помощи натяжки, в — осаживание стержня заклепки, г — придание формы замыкающей головке при помощи молотка, д — окончательное оформление замыкающей головки при помощи обжимки; 1 — натяжка, 2 — поддержка, 3 — обжимка

После этого расклепывают стержень заклепки. Так как при расклепывании металл упрочняется, стремятся к возможно меньшему числу ударов. Поэтому сначала несколькими ударами молотка осаживают стержень (рис.3.в), затем боковыми ударами молотка придают полученной головке необходимую форму (рис.3.г), после чего обжимкой окончательно оформляют замыкающую головку (рис.3.д).

При выполнении шва с потайными головками под закладную головку ставят плоскую поддержку. Молотком ударяют точно по оси заклепки.

Во избежание образования неровностей клепку выполняют не подряд, а через два-три отверстия, начиная с крайних, после чего производят клепку по остальным отверстиям.

Обратный метод клепки применяют при затрудненном доступе к замыкающей головке. При работе по этому методу стержень заклепки вводят сверху, поддержку ставят под стержень. Молотком ударяют по закладной головке, формируя при помощи поддержки замыкающую головку. Качество клепки по этому методу несколько ниже, чем по прямому.

Клепку по обратному методу выполняют также взрывными и трубчатыми заклепками (особые виды клепки).

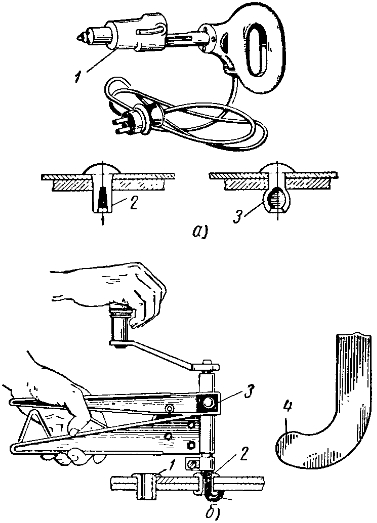

Клепка взрывными заклепками заключается в том, что в отверстие вставляют заклепку, в свободном конце стержня которой имеется камера, заполненная взрывчатым веществом.

Легким ударом молотка (в холодном состоянии) заклепку осаживают. Затем на закладную головку накладывают наконечник электрического нагревателя (рис.4.а). В течение 2—3 сек заклепка нагревается, и при температуре 130—160° С заряд взрывается, при этом конец стержня сильно расширяется и образует замыкающую головку.

Рис.4. Особые виды клепки:

а — взрывными заклепками: 1 — электрический нагреватель, 2 — заклепка до взрыва, 3 — заклепка после взрыва; б — трубчатыми заклепками: 1 — заклепка до развальцовки, 2 — заклепка после развальцовки, 3 — пистоница, 4 — крючок для формирования нижней головки заклепки

Клепка трубчатыми заклепками заключается в том, что в отверстие устанавливают заклепку с полым стержнем (пистоном), затем специальным инструмеитом-пистонницей (рис. 205, б) заклепку осаживают, подтягивают склепываемые детали друг к другу и расклепывают. Качество расклепывания (развальцовки) свободного конца стержня для образования замыкающей головки зависит от конструкции, формы и размеров крючка пистонницы, который подбирается по размерам закладной головки, а также от силы нажима.

Пайка

Процесс пайки мягкими припоями состоит из подготовки деталей к паянию, собственно паяния и обработки деталей после паяния.

Основным условием получения высококачественного паяния является чистота соединяемых поверхностей. Поэтому соединяемые поверхности деталей вытирают насухо тряпкой и очищают от грязи, ржавчины и жиров шаберами, напильниками, металлическими или кордовыми щетками.

Паяние мягкими припоями бывает кислотное и бескислотное. При кислотном паянии в качестве флюсов употребляют хлористый цинк или техническую соляную кислоту; при бескислотном паянии — флюсы, не содержащие кислот: канифоль, терпентин, стеарин, паяльную пасту и др. Соответствующие флюсы наносят после очистки и подгонки поверхностей.

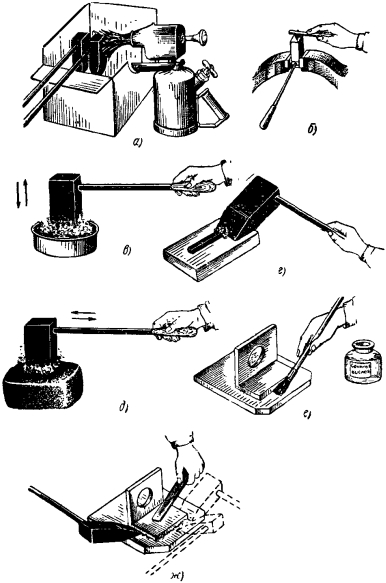

Паяние выполняют паяльником, нагретым в горне или паяльной лампой (рис. 251, а).

Рис. 251. Техника паяния мягкими припоями:

а — нагрев обушка паяльника, б — зачистка паяльника, в — очищение паяльника от окалииы хлористым цинком, г — захват припоя, д — облуживаиие паяльника на кусковом нашатыре, е — протравливание места паяния, ж — прием паяиия

При паянии мелких деталей температура паяльника должна быть 300—350° С, а при паянии крупных деталей 350—400° С.

Если паяльник недостаточно нагрет, то припой на спаиваемых поверхностях быстро остывает и превращается в кашеобразную массу. Такая пайка очень непрочна, так как ухудшается смачиваемость металла припоем. С другой стороны, нельзя допускать перегрева паяльника, так как может произойти окисление меди и припоя, который будет покрываться темной пленкой окислов, не прилипая к паяльнику. Признаком перегрева является быстрое сгорание канифоли с выделением дыма вместо ее плавления.

Нагретый паяльник зажимают в слесарные тиски (рис. 251, б) и зачищают напильником рабочую часть. После зачистки паяльник снова нагревают.

Когда паяльник нагрет до требуемой температуры, его быстро снимают с огня и очищают от окалины погружением рабочей части в хлористый цинк (рис. 251, в), после чего рабочей частью паяльника захватывают 1—2 капли припоя (рис. 251, г) и трут по куску нашатыря (рис. 251, д) до тех пор, пока рабочая часть не покроется ровным его слоем. Место спайки протравляют кислотой (рис. 251, е). Затем паяльник с прилипшими к нему каплями припоя накладывают на шов спаиваемых деталей, которые прижимают металлическим бруском, и как только шов прогреется до температуры плавления припоя, паяльник медленно и равномерно перемещают по шву. Расплавленный припой стекает с паяльника и заполняет зазор между спаиваемыми поверхностями (рис. 251, ж).

Детали больших размеров таким способом паять нецелесообразно, поэтому изделия, имеющие большие соединяемые поверхности, после подготовки погружают в раствор флюса, а затем в ванну с большим количеством припоя. В этом случае припой быстро нагревает соединяемые детали.

Паяние твердыми припоями. Твердые припои применяют тогда, когда нужно получить прочные и термостойкие швы.

Перед паянием поверхности подгоняют друг к другу припи-ливанием, тщательно очищают от грязи, окислов и жиров, обмазывают флюсом (рис. 252, а), накладывают на место спая кусочки припоя (медные пластинки), скрепляют мягкой проволокой (рис.252, б).

Рис. 252. Техника паяния твердыми припоями:

а — обмазывание флюсом, б — закрепление припоя, в — иагрев

Подготовленные к паянию детали (заготовки) нагревают паяльной лампой или в кузнечном горне. Когда припой расплавится, деталь снимают с огня и держат ее в таком положении, чтобы припой не мог стекать со шва, затем деталь охлаждают предварительно на воздухе до температуры 80—100° и погружают в воду. Такой способ охлаждения повышает прочность соединения и облегчает удаление шлаковой пленки. После охлаждения спаянные детали промывают и опиливают напильником выступающий припой, зачищают шов наждачной бумагой.

Проверка качества паяного шва. Проверку качества шва начинают с тщательного внешнего осмотра. Надежный паяный шов имеет ровную и гладкую поверхность, без свищей, образующихся от выделяющихся при пайке пузырьков газа. Свищи и шероховатости образуются при недостаточном прогреве шва или при работе остывшим паяльником. Щели в шве указывают на плохую зачистку спаиваемых поверхностей или имеющиеся необлуженные места. Прочность и плотность такого шва недостаточны.

Лужение

Лужением называется процесс покрытия поверхностей металлических изделий тонким слоем расплавленного олова или сплава олова со свинцом. Металл, наносимый на поверхность изделия, называется полудой.

Лужение чаще всего выполняется при подготовке деталей к паянию, а также для предохранения изделий от коррозии, разъедания и окисления. Иногда лужение производится для специальных целей, например, перед заливкой подшипников.

В качестве полуд применяется чистое олово. Для неответственных деталей олово иногда заменяют более дешевым сплавом, состоящим из 5 частей олова и 3 частей свинца.

Лужение оловянно-свинцовыми сплавами посуды для пищи запрещается.

Процесс лужения состоит из трех основных операций: подготовки поверхности, приготовления полуды и лужения.

Подготовка поверхности.

Чтобы олово лучше приставало, поверхность, подлежащая лужению, должна быть тщательно очищена от грязи, окалины и жиров. Поверхности изделия очищают до металлического блеска шабером, напильником, наждачной бумагой, кордовыми щетками. Большие поверхности травят разбавленной соляной или серной кислотой.

Обезжиривают и удаляют окисную пленку с поверхности изделия промывкой (травлением) в водном растворе соляной кислоты. Затем поверхность промывают чистой водой и вытирают насухо. В целях предохранения очищенной поверхности от окисления ее смазывают хлористым цинком и затем посыпают порошком нашатыря.

При выполнении травления следует работать в резиновых перчатках, фартуке и защитных очках во избежание ожогов и порчи одежды.

Техника лужения.

Лудят двумя способами: натиранием (большие изделия) и погружением в расплавленную полуду (небольшие изделия).

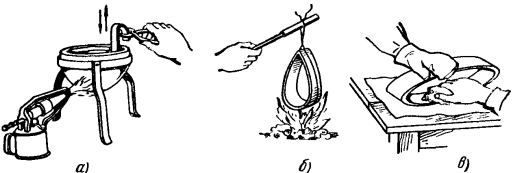

Для лужения методом погружения изделие погружают в лудильную ванну или специальный аппарат до получения на его поверхности тонкого оловянистого покрытия.

Процесс этот ведется в двух ваннах: сначала изделие погружают в ванну с хлористым цинком, затем в ванну с расплавленным оловом (рис. 254, а), нагретым до температуры, которая на 270—300° С выше температуры плавления. При понижении температуры ванны до 230—240° С лужение невозможно.

Рис. 254. Лужение деталей:

а — облуживание детали погружением в ванну с оловом, б — нагрев детали для облуживания, в — облуживание нагретой детали путем растирания олова

Продолжительность нахождения изделия в ванне с хлористым цинком — от 0,5 до 1 мин. Она зависит от материала и размеров изделия. Продолжительность нахождения изделия в ванне с оловом — 3—5 мин.

Изделие, извлеченное из ванны, встряхивают для равномерного распределения слоя и удаления излишков олова, погружают в чистую воду или в слабый водный раствор соды для удаления остатков хлористого цинка, вытирают и сушат в чистых древесных опилках.

Лужение методом натирания производится после предварительной подготовки изделия — очистки, промывки, травления.

Изделие медленно и равномерно нагревают на древесном угле (рис. 254, б) до температуры 300—350° С и посыпают облуживаемую поверхность порошком третника или натирают прутком третника. При этом третник плавится и пристает к изделию. После того как начнет плавиться третник, его растирают (рис. 254, в) чистой ветошью или паклей по всей поверхности, удаляя лишний слой и наблюдая за тем, чтобы не было не покрытых третником мест.

Если из-за плохой очистки детали олово в каком-либо месте не пристало, это место снова зачищают напильником или шабером, подогревают, наносят олово и растирают. Таким способом лудят стальные, бронзовые и латунные вкладыши. При лужении медных изделий вместо хлористого цинка используют нашатырь, канифоль, стеарин и другие флюсы.

Когда изделие остынет, его протирают смоченным песком, промывают водой и сушат.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|