- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Сварка меди и ее сплавов. Составить конспект плану.. Свойства меди.

Сварка меди и ее сплавов

Составить конспект плану.

1.Свойства меди.

2. Свариваемость меди

3. Сборка под сварку

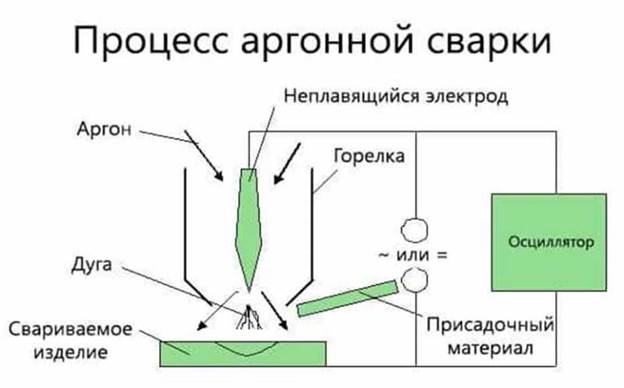

4. Сварку меди в защитных газах

Медь относится к тяжелым цветным металлам. Ее плотность составляет 8,9 г/см3, что выше, чем у железа. Благодаря высокой электропроводности, теплопроводности и коррозионной стойкости медь заняла прочное место в электропромышленности, приборной технике и химическом машиностроении для изготовления разнообразной аппаратуры. Медь и многие ее сплавы применяют для изготовления изделий криогенной техники.

Промышленность выпускает медь марок МО (99,95 % Cu, примеси не более 0,05 %), М1 (99,90 % Cu, примеси не более 0,1 %) и др. Чистая медь хорошо обрабатывается давлением в холодном и горячем состоянии, малочувствительна к низким температурам. При повышении температуры прочность свойства меди изменяется в широких пределах.

При дуговой сварке меди следует учитывать, что теплопроводность меди примерно в шесть раз больше теплопроводности железа. При температуре 500–600 °C медь приобретает хрупкость, а при 700–800 °C прочность меди снижается настолько, что уже при легких ударах образуются трещины. Температура плавления меди 1080–1083 °C.

Свариваемость меди в значительной степени зависит от наличия в металле примесей – висмута, свинца, сурьмы и мышьяка. Чистая электролитическая медь обладает наилучшей свариваемостью. Расплавленная медь легко окисляется, образуя оксид меди Cu2О, поглощает водород и оксид углерода.

При охлаждении в объеме металла выделяются пузырьки паров воды и углекислого газа, которые не растворяются в меди. Эти газы, расширяясь, создают большое внутреннее давление и приводят к образованию мелких межкристаллитных трещин. Это явление получило название водородной болезни меди.

Сварку меди и ее сплавов производят только в нижнем положении или при очень малых углах наклона. Ручная дуговая сварка меди выполняется угольным или металлическим электродом. При сварке угольным или графитовым электродом в качестве присадочного материала применяют прутки из меди М1, из бронзы БрОФ6,5–0,15 или латуни ЛК62–0,5, а также медные прутки МСр1, содержащие до 1 % серебра. Для предохранения меди от окисления и улучшения процесса сварки применяют флюсы, которые наносят на разделку шва и на присадочные прутки.

Флюсы применяют следующих составов:

1) буры прокаленной – 68 %, кислого фосфорнокислого натрия – 15 %, кремниевой кислоты – 15 %, древесного угля – 2 %;

2) буры прокаленной – 50 %, кислого фосфорнокислого натрия – 15 %, кремниевой кислоты – 15 %, древесного угля – 20 %. Можно также применять одну буру, но лучше с присадкой 4–6 % металлического магния.

Листы толщиной до 4 мм можно сваривать с отбортовкой без присадочного металла, а более 4 мм – со скосом кромок под углом 35–45°.

Сборка под сварку должна обеспечить минимальные зазоры (до 0,5 мм), чтобы предупредить протекание расплавленного металла в швах. Рекомендуется также использовать подкладки из графита, асбеста или керамики. По концам шва следует сделать формовку.

Сварку производят постоянным током прямой полярности. Длина дуги должна составлять 10–13 мм, напряжение тока 45–60 В. Сварку ведут со скоростью не менее 0,2–0,3 м/мин и при возможности за один проход. Режимы сварки угольным электродом зависят от толщины свариваемых кромок. При толщине листов до 4 мм используют угольные электроды диаметром 4–6 мм, а сварочный ток выбирают в пределах 140–320 А. Если толщина листов более 4 мм, применяют электроды диаметром 8–10 мм при сварочном токе 350–550 А.

После сварки металл шва проковывают – тонкие листы в холодном, а толстые – в нагретом до температуры 200–350 °C состоянии. Для повышения вязкости металла шов подвергают отжигу нагревом до температуры 500–550 °C с быстрым охлаждением в воде.

При сварке металлическим электродом подготовка кромок и обработка шва производятся так же, как и при сварке угольным электродом. Металлические электроды изготовляют из меди М1. Покрытие имеет следующий состав: ферромарганца – 50 %, ферросилиция 75 %-го – 8 %, полевого шпата – 12 %, плавикового шпата – 10 %, жидкого стекла – 20 %. Толщина покрытия составляет 0,4 мм. Применяют также электроды марки ЗТ со стержнем из бронзы БрКМц–3–1 и покрытием следующего содержания: марганцевой руды – 17,5 %, ферросилиция 75 %-го – 32 %, плавикового шпата – 32 %, графита серебристого – 16 %, алюминия – 2,5 %. Связующим является жидкое стекло.

Покрытие наносят на стержень диаметром 4–6 мм слоем толщиной 0,2–0,3 мм. Сварку выполняют, насколько это возможно, короткой дугой на постоянном токе обратной полярности. Сварочный ток определяют из расчета 50–60 А на 1 мм электрода.

Сварку меди в защитных газах (аргон, гелий или азот) применяют для изделий толщиной 1,5–20 мм и выполняют постоянным током прямой полярности. При диметре вольфрамового электрода 2,5–5 мм и присадочной проволоке марки М1 или БрКМц–3–1 диаметром 2–6 мм сварочный ток составляет 200–500 А.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|