- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МОДЕРНИЗАЦИЯ СИСТЕМ И УЗЛОВ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Проект «Инженерные кадры Зауралья»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Курганский государственный университет»

Кафедра «Автомобильный транспорт и автосервис»

МОДЕРНИЗАЦИЯ СИСТЕМ И УЗЛОВ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Методические указания

к выполнения курсового проекта

по дисциплине «Типаж и эксплуатация

технологического оборудования»

для студентов направления 190600.62

Курган 2014

Кафедра: «Автомобильный транспорт и автосервис»

Дисциплина: «Типаж и эксплуатация технологического оборудования» (направление 190600.62).

Составил: канд. техн. наук, доцент А.В. Савельев

Составлены на основе переработанных и дополненных методических указаний к выполнению курсового проекта по дисциплине «Основы проектирования и эксплуатации технологического оборудования» для студентов специальности 190601 / Васильев В.И., Осипов Г.В. – Курган: Редакционно-издательский центр КГУ, 2006 г.

Утверждены на заседании кафедры « 4 » декабря 2014 г.

Рекомендованы методическим советом университета « » 2014 г.

в рамках проекта «Инженерные кадры Зауралья»

СОДЕРЖАНИЕ

| Введение | |

| 1 Цель курсового проектирования……………………………………………... | |

| 2 Задание на курсовой проект…………………………………………………... | |

| 3 Объем курсового проекта……………………………………………………... | |

| 4 Выполнение разделов курсового проекта…………………………………… | |

| 4.1 Введение………………………………………………………………....... | |

| 4.2 Анализ существующих конструкций и проведение патентного поиска | |

| 4.3 Общие рекомендации по проектированию……………………………... | |

| 4.4 Устройство и порядок сборки конструкции…………………………….. | |

| 4.5 Работа устройства………………………………………………………… | |

| 5 Разработка графической части проекта……………………………………… | |

| 6 Расчет показателей технической характеристики конструкции…………… | |

| 7 Основные требования к технологическому оборудованию………………… | |

| Список рекомендуемой литературы…………………………………………… | |

| Приложения……………………………………………………………………… |

ВВЕДЕНИЕ

Данные методические указания предназначены для оказания помощи при выполнении курсового проекта по дисциплине «Типаж и эксплуатация технологического оборудования».

Курсовой проект предусматривает проведение анализа существующих конструкций, патентных исследований по соответствующей группе технологического оборудования, обоснование принципа действия оборудования, выполнение необходимых проектных и проверочных расчетов, а также разработку принципиальных гидравлических, пневматических, электрических и т.д. схем.

1 ЦЕЛЬ КУРСОВОГО ПРОЕКТИРОВАНИЯ

Целью курсового проекта является овладение методикой и практическими навыками проектирования, конструирования и модернизации технологического оборудования для производства технического обслуживания, текущего ремонта и диагностирования подвижного состава на предприятиях автомобильного транспорта.

2 ТЕМАТИКА ПРОЕКТИРОВАНИЯ И ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

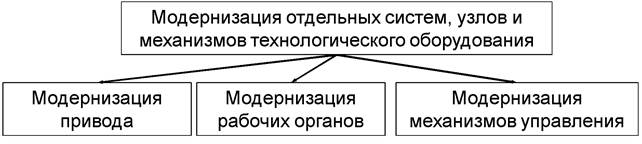

Тематика курсового проектирования условно подразделяется на проекты, посвященные проектированию и модернизации технологического оборудования, а также научно-исследовательские проекты, проекты экологического направления, и проекты, связанные с разработкой программного обеспечения. Настоящие методические указания посвящены разработке типовых проектов, классификация тем, которых представлена на рисунке 2.1.

Рисунок 2.1 – Классификация тем курсовых проектов

Примеры тем типовых проектов:

– «Разработка конструкции пневматического привода погружения колеса для ванны КС-013, предназначенной для проверки шин и камер легковых автомобилей»;

– «Модернизация тележки для транспортировки колёс легковых автомобилей W750 путём совершенствования механизма подхвата»;

– «Модернизация шиномонтажного стенда Ш-513 путём применения средств электрического и электронного управления механизмом привода».

Задание на курсовой проект выдается индивидуально и содержит:

– наименование объекта разработки;

– эскиз объекта разработки или полное наименование литературного источника, в котором студент может отыскать эскиз;

– производственное подразделение предприятия, где планируется эксплуатировать объект разработки;

– мощность предприятия, на котором планируется эксплуатировать объект разработки.

При обучении по целевому договору с предприятием при выборе объекта разработки необходимо в первую очередь ориентироваться на реальные потребности данного предприятия.

В любом случае при выборе объекта разработки необходимо рассматривать данный курсовой проект как прямую подготовку к выполнению конструкторской части будущего дипломного проекта.

3 ОБЪЕМ КУРСОВОГО ПРОЕКТА

Курсовой проект по типовой тематике состоит из расчетно-пояснительной записки объемом 25–35 страниц и графической части в объеме двух листов формата A1.

Порядок расположения материала в расчетно-пояснительной записке типового проекта следующий:

Титульный лист

Задание на курсовой проект

Содержание

Введение

1 Анализ существующих конструкций и патентный поиск

2 Расчеты конструкции

2.1 Проектные расчеты

2.2 Проверочные расчеты

3 Описание разработанной конструкции

3.1 Устройство и порядок сборки конструкции

3.2 Работа устройства

4 Техническая характеристика конструкции

Заключение

Литература

Приложения

Графическая часть типового проекта включает:

1 Общий вид конструкции – 1 л.

2 Чертеж сборочной единицы — 0,5 л.

3 Рабочие чертежи деталей — 0,5 л.

4 ВЫПОЛНЕНИЕ РАЗДЕЛОВ КУРСОВОГО ПРОЕКТА

4.1 Введение

Во введении к курсовому проекту на 1–2 страницах необходимо обосновать важность и актуальность проектирования устройства с точки зрения его влияния: на трудоемкость технического обслуживания, текущего ремонта или диагностирования автомобиля; на себестоимость перевозок и затраты на поддержание подвижного состава в технически исправном состоянии; на показатели эффективности технической службы; на условия труда рабочих, эргономические и экологические показатели производства.

4.2 Анализ существующих конструкций и проведение патентного поиска

Для обеспечения высокого уровня новизны и эффективности конструкторской разработки методикой курсового проектирования предусмотрено проведение сравнительного анализа технических характеристик существующих конструкций, выполняющих те же производственные функции, что и технический объект, являющийся предметом разработки. В процессе этого анализа выявляются достоинства и недостатки существующих конструкций. Перечень недостатков, выявленных в результате анализа, является основой для целевой установки курсового проекта. Иначе говоря, в результате выполненного анализа технических характеристик определяется решение вопроса «Какую техническую характеристику (или их совокупность) необходимо изменить в сторону улучшения в существующем оборудовании для повышения его эффективности?».

Анализ целесообразно осуществлять на основе технических характеристик не менее трех существующих конструкций. В качестве информационных источников для данного раздела проекта рекомендуется использовать каталоги, проспекты гаражного оборудования, журналы «Автомобильный транспорт», «Автомобильный быт и сервис (АБС)», «Автотранспортное предприятие», «Автомеханик», «Авторемонт», «12 вольт», листки и брошюры экспресс–информации ЦНТИ, реферативные журналы «Автомобильный и городской транспорт» и др.

Большой объем информации по описанию конструкций гаражного оборудования и их технические характеристики можно найти в интернете на следующих сайтах:

http://www.technosouz.ru/

http://www.novgaro.ru/

http://www.teh-avto.ru/

При выборе состава анализируемых технических характеристик необходимо ориентироваться в первую очередь на ГОСТ 4.112–89 «Оборудование гаражное. Номенклатура показателей», устанавливающий перечень обязательных требований к технологическому оборудованию конкретного вида. Кроме обязательных технических характеристик можно использовать и другие, но в этом случае необходимо использовать только параметрические (количественно оцениваемые) параметры. Не рекомендуется применять для анализа категории количественно не определенные, например: «простая конструкция», «сложная конструкция», «удобство работы с приспособлением», «неудобство работы с устройством» и т.п.

Результаты анализа рекомендуется оформлять в виде таблицы 4.1.

Таблица 4.1 – Анализ технических характеристик существующих конструкций_

| Наименование устройства | Эскиз, схема | Техническая характеристика | Достоинства | Недостатки | ||||

| ТХ1 ед.изм | ТХ2 ед.изм | … | ТХn-1 ед.изм | ТХn ед.изм | ||||

Для обеспечения высокого уровня новизны и эффективности конструкторской разработки ей предшествует патентный поиск, в результате которого студентом находятся прототипы разрабатываемого устройства, т.е. такие устройства, которые служат для тех же целей, что и разрабатываемая конструкция, и имеющие максимально сходную с ним структуру. В результате патентного поиска студент получает ответ на вопрос: «С помощью какого технического решения может быть улучшена техническая характеристика (или группа характеристик), выявленная в результате анализа существующих конструкций?».

Патентный поиск проводится по двум группам источников. Первая группа – это патентная документация (описание изобретений к патентам РФ на изобретения, бюллетени «Открытия и изобретения», «Открытия, изобретения, промышленные образцы, товарные знаки», «Изобретения, полезные модели России»). С патентной документацией можно ознакомиться в патентном отделе университета или областной библиотеке имени Югова и интернет-портале Федерального института промышленной собственности: http://www1.fips.ru.

Вторая группа источников – научно–техническая литература. Это в первую очередь справочники и каталоги по технологическому оборудованию, реферативные журналы, листки и брошюры экспресс–информации.

Начиная патентный поиск необходимо определить класс международной идентификации (МКИ), к которому относится разработанное устройство, в рамках которого и будет проводиться поиск прототипов. Индексы МКИ для отдельных групп технологического оборудования приведены в приложении А. Глубина патентного поиска ограничивается, как правило, 20 годами. По результатам патентного поиска источников первой группы студент выявляет идеи, которые он применит для совершенствования своего объекта разработки.

В результате анализа источников второй группы студент выявляет не менее 3 прототипов и производит анализ их достоинств и недостатков на основе технических характеристик прототипов.

Результаты патентного поиска оформляются в специальном отчете по форме (Приложение Б).

В расчетно-пояснительной записке, кроме форм, указанных выше, должно быть приведено краткое описание работы анализируемых прототипов. По результатам анализа необходимо сделать выводы, определяющие основные пути разработки своей конструкции с указанием технических характеристик, подлежащих улучшению.

4.3 Общие рекомендации по проектированию

Начинать процесс проектирования следует с внимательного и подробного совместного анализа результатов выявленных существующих конструкций, патентного поиска и выданного в задании эскиза конструкции.

Уяснив пути совершенствования конструкции и согласовав их с руководителем проекта, рекомендуется составить исходные расчетные схемы.

В проектировании применяют следующие виды расчетов, определяемые типом расчетной схемы:

– кинематические (расчет передаточных отношений, траекторий и т.п.);

– динамические (расчет сил, скоростей, ускорений и т.п.);

– прочностные (расчет нагрузок, напряжений, деформаций и т.п.);

– геометрические (расчет размерных цепей, зазоров и натягов и т.п.),

– энергетические (расчет двигателей, приводов, нагревателей, охладителей, энергоносителей и т.п.);

– экономические (расчет стоимости, массы, эффективности, трудоемкости и т.д.).

Кинематические и геометрические расчеты следует выполнять с высокой точностью. Все остальные расчеты при проектировании возможно проводить по упрощенным методикам.

Так, определение схемы точной нагрузки часто бывает затруднительным. Поэтому для упрощения расчетов в практике применяют упрощенную схему нагрузок, которая является идеализацией реальной схемы. При этом отбрасываются силы, действия которых на результат расчета незначительны. Расчетные схемы сложных пространственных систем условно рассматривают в определенных плоскостях, где используется результирующая сила, а равномерно распределенная нагрузка принимается как концентрированная и т.п.

В зависимости от места в процессе проектирования все виды расчета делят на проектные и проверочные.

Проектные расчеты применяют для определения исходных данных для установления размеров узлов и деталей подбора стандартных изделий.

Основные этапы проведения проектных расчетов следующие:

– составление расчетной схемы сил и моментов;

– расчет сил и моментов;

– выбор материалов по механическим и технологическим свойствам с учетом их стоимости и дефицитности;

– определение размеров деталей и согласование их с данными стандартов.

Проверочные расчеты применяют для определения запаса прочности в опасных сечениях и сравненииихс допустимыми в тех случаях, когда конструкцию и формы деталей выбирают, руководствуясь конструктивными соображениями и накопленным опытом. Основные этапы проведения проверочного расчета таковы:

– выбор материала по технологическим и прочностным соображениям;

– выбор конструкции, формы и размеров по имеющемуся опыту;

– определение схемы нагрузки и расчет нагрузки;

– определение напряжения в расчетных сечениях;

– принятие решения о соответствии выбранной конструкции детали.

Если сечение детали не соответствует критериям прочности, меняют ее размер или конфигурацию и повторяют расчет.

Коэффициент запаса прочности деталей в процессе курсового проектирования не должен превышать 2,5–5.

При выполнении как проектных, так и проверочных расчетов необходимо широко использовать знания, полученные при изучении дисциплин «Детали машин и основы конструирования», «Теоретическая механика», «Теория механизмов и машин», «Сопротивление материалов» и др., и уметь использовать литературу по данным предметам.

4.4 Устройство и порядок сборки конструкции

В данном разделе расчетно-пояснительной записки студент должен изложить описание конструкции устройства в статике. Здесь необходимо кратко описать из каких основных частей состоит разработанное приспособление, как они соединяются и взаимодействуют друг с другом.

Необходимо определить номенклатуру и количество материалов, крепежных изделий и стандартных узлов, необходимых для изготовления конструкции. Результаты подбора рекомендуется оформлять в виде таблицы.

Таблица 2 – Ведомость материалов и покупных изделий

| Наименование | Ед. изм. | Цена за ед. руб. | Кол-во | Общая стоимость, руб. |

Заканчивается раздел кратким описанием процесса сборки устройства. Желательно описание процесса сборки иллюстрировать соответствующими рисунками и схемами.

4.5 Работа устройства

В данном разделе студент дает описание работы конструкции в использования устройства по своему прямому функциональному назначению. Дается описание процесса включения устройства, описание особенностей функционирования узлов и блоков в процессе работы и т.д.

5 РАЗРАБОТКА ГРАФИЧЕСКОЙ ЧАСТИ ПРОЕКТА

Графическая часть конструкторской разработки проекта должна содержать, как правило, сборочный чертеж устройства и рабочие чертежи наиболее ответственных деталей.

По согласованию с руководителем часть рабочих чертежей может быть заменена электро-, гидро- или пневмосхемами, поясняющими оригинальные особенности в работе устройства.

Сборочный чертеж должен быть выполнен на формате A1, содержать такое количество проекций (не менее двух), чтобы полностью была ясна конструкция устройства и взаимодействие его основных составных частей в процессе работы. На сборочном чертеже допускаются только те упрощения, которые допустимы стандартами ЕСКД.

На поле сборочного чертежа должны быть проставлены позиции составных частей, габаритные, установочные и присоединительные размеры, а также технические требования к настройке, регулировке, сборке и монтажу устройства.

Рабочие чертежи деталей должны содержать: минимальное, но достаточное число изображений (видов, разрезов, сечений, выносных элементов), полностью раскрывающих форму деталей; необходимые для изготовления размеры с их предельными отклонениями, шероховатость поверхностей, обозначение предельных отклонений формы и расположенных поверхностей; сведения о термической обработке материала его покрытия и отделке; технические требования.

6 РАСЧЕТ ПОКАЗАТЕЛЕЙ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКИ

КОНСТРУКЦИИ

Заключительным этапом в курсовом проектировании является расчет показателей технической характеристики модернизируемой конструкции.

Перечень показателей технической характеристики определяется минимумом показателей, нормируемых для данной конкретной группы оборудования.

При отсутствии установленного перечня показателей требуемые параметры для расчета устанавливаются студентом по согласованию с руководителем проекта. Обязательным условием является соответствие показателей, ранее принятых при проведении анализа существующих конструкций.

После проведения расчета показателей технической характеристики студенту следует сделать аргументированный вывод о прогрессивности разработанной конструкции, ее реальных достоинствах и недостатках.

7 ОСНОВНЫЕ ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОМУ ОБОРУДОВАНИЮ

1 Характеристики специализированного оборудования должны соответствовать типу, массовым и габаритным параметрам колесного транспортного средства (далее – КТС) или его систем, для которых это оборудование применяется.

2 Специализированное оборудование должно обеспечивать выполнение требований безопасности, предусмотренных общими техническими регламентами.

3 В конструкциях передвижного оборудования, предназначенного для монтажа, демонтажа, подъема и опускания, транспортирования сборочных единиц и агрегатов или КТС в целом, должно быть предусмотрено устройство, удерживающее оборудование от самопроизвольного смещения на ровном твердом покрытии.

4 В конструкциях органов управления, предназначенных для включения специализированного оборудования, должны быть предусмотрены средства защиты от случайного включения.

5 Специализированное оборудование с автоматическим (программным) управлением не должно начинать выполнение исполнительских технологических операций (вывод диагностируемого КТС или его агрегата на заданный режим, подкачка сжатого воздуха в шины и пр.) без команды подтверждения персонала.

6 Предохранительные клапаны гидравлических домкратов с ручным приводом, гидравлических, электрогидравлических и плунжерных подъемников, маслораздаточных колонок (установок), шиномонтажных электрогидравлических стендов не должны допускать превышения номинального давления более чем на 12 %.

7 Окрасочное оборудование, установки для нанесения антикоррозионных покрытий и приборы для проверки расхода топлива КТС, в составе которых имеются электрические цепи и узлы, должны быть изготовлены во взрывозащищенном исполнении.

8 Автоматические бесконвейерные моечные автомобильные установки должны быть оснащены на въезде световой сигнализацией въезда-выезда.

9 В конструкциях автоматических воздухораздаточных колонок должны быть предусмотрены узлы для автоматического прекращения накачки, сигнализаторы процесса накачки и достижения заданного давления в шинах.

10 В конструкциях стационарных, передвижных и переносных специальных компрессоров с электроприводом и автоматическим управлением должно быть предусмотрено не менее одного устройства, отключающего электропривод при превышении установленного максимального давления с погрешностью срабатывания в пределах ±0,05 МПа.

11 Электроприводные нагнетатели смазки и маслораздаточные колонки (установки) должны снабжаться предохранительным клапаном для ограничения давления и реле для автоматического отключения электропривода, установленными на выходе нагнетателя и исключающими превышение номинального давления более чем на 10 %.

12 Пневмоприводные нагнетатели смазки и маслораздаточные колонки (установки) должны снабжаться не менее чем одним конструктивным элементом для ограничения давления.

13 Высота подъема воронки передвижных установок для сбора отработанных масел должна быть не менее 1700 мм над опорной поверхностью.

14 Отношение минимального размера основания к высоте передвижных стоек напольных одностоечных подъемников должно быть не менее 0,45.

15 Опорные поверхности подхватов и педалей домкратов должны быть рифлеными.

16 Максимальная скорость опускания и подъема АТС напольными стационарными и передвижными подъемниками должна быть не более 0,1 м/с.

17 Конструкция подъемников с двумя и более плунжерами или стойками, с высотой подъема более 300 мм должна обеспечивать синхронный подъем и опускание КТС с отклонениями по высоте не более 10 % независимо от нагрузки, приходящейся на каждый плунжер или стойку.

18 Конструкция подъемников должна обеспечивать подъем и опускание КТС только при непосредственном воздействии оператора на органы управления.

19 В конструкциях подъемников должно быть предусмотрено не менее двух независимых один от другого узлов, один из которых страховочный, препятствующих самопроизвольному опусканию рабочих органов. Эти узлы должны быть снабжены не менее чем одним средством контроля их состояния. В конструкциях электромеханических подъемников одно из этих средств должно обеспечивать возможность непосредственного визуального контроля.

20 В конструкциях электромеханических подъемников и опрокидывателей КТС должно быть предусмотрено не менее двух концевых выключателей, фиксирующих крайние положения рабочих органов как с нагрузкой, так и без нагрузки.

21 Механические домкраты и электромеханические подъемники должны выдерживать поднятый груз в течение 10 мин при перегрузке 25 % и три полных цикла подъема - опускания груза при перегрузке 10 %. При этом появление остаточных деформаций не допускается.

22 В конструкциях роликовых стендов для проверки тяговых, тормозных и ходовых свойств должны быть предусмотрены страховочные устройства для предотвращения при диагностировании самопроизвольного выезда КТС со стенда в продольном направлении и для ограничения перемещения КТС в поперечном направлении.

23 Конструкции роликовых стендов для проверки тяговых, тормозных и ходовых свойств должны обеспечивать статическую и динамическую устойчивость КТС (предотвращение выезда или выброса со стенда) во всем диапазоне режимов проверок.

24 Снижение коэффициента сцепления рабочих поверхностей роликов стенда с колесами при сухих чистых протекторах шин вследствие износа и загрязнения рифления или абразивного покрытия роликов до уровня менее 0,65 при проверке КТС категорий М1 или менее 0,6 при проверке АТС категорий М2, М3, N1, N2, N3 не допускается.

25 Пульты управления роликовыми стендами для проверки тяговых и тормозных качеств должны:

1) исключать случайное срабатывание устройства въезда и выезда транспортного средства до полной остановки роликов;

2) обеспечивать плавное изменение тормозного момента нагружающего устройства при ступенчатом переключении задаваемых значений (установок) регулируемого параметра в режиме его автоматической стабилизации.

26 Узлы и приборы, устанавливаемые на колеса КТС при диагностировании, должны оснащаться зажимными и страховочными приспособлениями, препятствующими отсоединению и падению этих узлов и приборов.

27 Конструкция роликовых стендов для проверки тяговых свойств должна предусматривать сигнализацию пуска стенда.

28 Средства технического диагностирования двигателей с искровым зажиганием и воспламенением от сжатия должны исключать возможность возникновения искр и контакта топлива и его паров с горячими частями оборудования в процессе его работы, если такой контакт может явиться причиной взрыва или пожара.

29 В состав тяговых стендов и прочего оборудования, применяемого при работающем двигателе в помещении, должно входить заборное устройство для отвода отработавших газов.

30 Конструкция заборного устройства должна обеспечивать возможность подключения зондов приборов для анализа состава отработавших газов, а также отвод отработавших газов в систему вытяжной вентиляции.

31 В конструкциях стендов для монтажа и демонтажа шин, вулканизаторов, шинных борторасширителей должно быть не менее одного узла, предотвращающего повышение давления в пневмоприводе.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1 Ансеров, М. А. Приспособления для металлорежущих станков. Расчеты и конструкции [Текст] / М. А. Ансеров. – М. : Машиностроение, 1964. – 652 с.

2 Беляев, Н. М. Пневмогидравлические системы. Расчет и проектирование [Текст] : учеб. пособие для технических вузов / Н. М. Беляев, Е. И. Уваров, Ю. М. Степанчук. – М. : Высшая школа, 1988. – 271 с.

3 Березовский, Ю. Н. Детали машин [Текст] / Ю. Н. Березовский, Д. В. Чернилевский, М. С. Петров. – М.: Машиностроение, 1983. – 384 с.

4 Васильев, В. И. Основы проектирования технологического оборудования автотранспортных предприятий [Текст] : учеб. пособие / В. И. Васильев. – Курган: КМИ, 1992. – 88 с.

5 Власов, Ю. А. Основы проектирования и эксплуатации технологического оборудования [Текст] : учеб. пособие / Ю. А. Власов, Н. Т. Тищенко. – Томск: Изд-во Томского Архит.-строит. ун.-та, 2004. – 277 с.

6 Говорущенко, Н. Я. Техническая эксплуатация автомобилей [Текст] / Н. Я. Говорущенко. – Харьков: Вища. школа. Изд-во при Харьковском ун-те, 1984. – 312 с.

7 ГОСТ 4.112-89 Система показателей качества продукции. Оборудование гаражное. Номенклатура показателей [Текст]. – Введ. 1989-12-22. М. : Изд-во стандартов, 1990. – 14 с.

8 Дунаев, П. Ф. Конструирование узлов и деталей машин [Текст] : учеб. пособие для студентов высш. учеб. заведений / П. Ф. Дунаев, О. П. Леликов. – 11 изд. – М. : Академия, 2008. – 496 с.

9 Завьялов, С. Н. Мойка автомобилей. Технология и оборудование [Текст] / С. Н. Завьялов. – 2-е изд., перераб и доп. – М. : Транспорт, 1984. – 184 с.

10 Кирсанов, Е. А. Механизация уборочно-моечных работ в автотранспортных предприятиях [Текст] / Е. А. Кирсанов, Г. З. Мелконян. – М. : МАДИ, 1988. – 99 с.

11 Кирсанов, Е. А. Механизация производственных процессов в автотранспортных предприятиях (механизация подъемно-осмотровых и смазочно-заправочных работ) [Текст] : учеб. пособие / Е. А. Кирсанов, Н. П. Панкратов, А. Н. Ременцов. – М. : МАДИ, 1986. – 99 с.

12 Диагностирование технического состояния автомобилей на автотранспортных предприятиях : учеб. пособие для вузов / Л. В. Мирошников [и др.]. – М. : Транспорт, 1977. – 263 с.

13 Орлов, П. И. Основы конструирования [Текст] : справочно-методическое пособие: В 2 кн. Кн. 1. / П. И. Орлов. – М. : Машиностроение, 1988. – 560 с.

14 Орлов, П. И. Основы конструирования [Текст] : справочно-методическое пособие: В 2 кн. Кн. 2. / П. И. Орлов. – М. : Машиностроение, 1988. – 544 с.

15 Ременцов, А. Н. Механизация производственных процессов в автотранспортных предприятиях. Ч.1. [Текст] / А. Н. Ременцов, Е. А. Кирсанов, – М.: МАДИ, 1984. – 89с.

16 Селиванов, С. С. Механизация процессов технического обслуживания и ремонта автомобилей [Текст] / Селиванов С. С., Иванов Ю. В.– М.: Транспорт, 1984. – 218 с.

17 Сергеев, А. Г. Точность и достоверность диагностики автомобилей [Текст] / А. Г. Сергеев. – М. : Транспорт, 1980. – 188 с.

18 Техническое обслуживание и ремонт автомобилей: механизация и экологическая безопасность производственных процессов / В.И. Сарбаев [и др.]. – Ростов н/Д. : «Феникс», 2004. – 448 с.

19 Требования к оформлению учебных документов [Текст] : методические указания к оформлению текстовой части курсовых и дипломных проектов для студентов направления (специальностей) 190600 (190601, 190603) / сост.: В. В. Васильев, В. Н. Шабуров. – Курган : Изд-во Курганского гос. ун-та, 2007. – 31 с.

20 Требования к оформлению учебных документов [Текст] : методические указания к оформлению графической части курсовых и дипломных проектов для студентов направления (специальностей) 190600 (190601, 190603) / сост.: В. В. Васильев, В. Н. Шабуров. – Курган : Изд-во Курганского гос. ун-та, 2007. – 32 с.

21 Харазов, А. М. Методы оптимизации в технической диагностике машин [Текст] / А. М. Харазов, С. Ф. Цвид. – М. : Машиностроение, 1983. – 132 с.

Приложение А

Классы международной идентификации (МКИ)

Оборудование для мойки и очистки автомобилей, агрегатов и деталей

МКИ В 60 S 3/04…06

МКИ В 60 S 5/00

МКИ В 08 В 3/02

МКИ В 04 С 9/00

МКИ В 01 Д 41/04

МКИ В 01 Д 21/34

МКИ С 02 F 1/00

Оборудование для диагностирования, обслуживания и ремонта тормозных систем

МКИ G 01 M 13/00

МКИ В 60 Т 17/22

МКИ В 60 S 5/00

МКИ В 25 В 27/00

МКИ В 23 В 5/02

Оборудование для диагностирования, обслуживания и ремонта переднего моста и рулевого управления

МКИ G 01 B 11/275

МКИ G 01 В 5/255

МКИ G 01 M I7/00…06

МКИ G 01 M 3/26

МКИ В 60 S 5/00

Устройство для диагностирования, обслуживания, ремонта, балансировки и монтажа колес и шин

МКИ G 01 M 1/12...14

МКИ G 01 M 1/22

МКИ В 60 В 29/00

МКИ В 60 С 25/04...08

МКИ В 25 В 17/00

МКИ В 25 В 21/02

МКИ В 25 В 13/02

Смазочно–заправочное оборудование

МКИ В 60 S 5/02

МКИ В 60 S 5/100

МКИ F 6 N 31/00

МКИ В 65 В 3/06

Подъемно–осмотровое оборудование и подъемно–транспортное оборудование

МКИ В 66 F 7/00…22

МКИ В 60 S 9/02

МКИ В 60 S 13/00

МКИ В 66 В 9/20

МКИ В 66 F 3/20

МКИ В 60 В 29/00

МКИ В 62 В 3/04

МКИ В 65 С 25/04

МКИ В 66 F 1/02

МКИ В 65 G 17/18…20

Оборудование для ремонта радиаторов

МКИ В25 В 1/00

Устройства для проверки и ремонта аккумуляторных батарей

МКИ G 01 R 31/00

МКИ H 01 M 10/54

Устройства для проверки и обслуживания электрооборудования

МКИ В 60 Q 9/00

МКИ G 08 B 23/00

МКИ G 01 R 31/02

МКИ G 01 М 15/00

МКИ F 02 P 17/00

Тяговые и динамометрические стенды для диагностирования автомобилей

МКИ G 01 L 5/13

МКИ G 01 M1 5/00

МКИ G 01 M 17/00

МКИ G 01 L 3/18

Устройства обслуживания и ремонта двигателей

МКИ G 01 L 23/22

МКИ G 01 M 15/00

МКИ В 24 В 15/08

Устройства для диагностирования, обслуживания и ремонта системы питания двигателя

МКИ G 01 M 15/00

МКИ G 01 F 9/00

МКИ G 01 F 1/06

МКИ F 02 М 65/00

Устройства для диагностирования, технического обслуживания и ремонта трансмиссии

МКИ В 62 В 3/10

МКИ В 25 Н 1/10

МКИ G 01 N 3/56

МКИ В 25 В 27/06

МКИ В 60 S 5/00

МКИ В 60 Р 3/14

МКИ G 01 М 13/02

Устройства для диагностирования, обслуживания и ремонта амортизаторов и подвески

МКИ G 01 B 5/00

МКИ G 01 M 17/04

МКИ В 23 Р 19/04

МКИ В21 Д 1/12

Устройства для диагностирования, обслуживания и ремонта системы освещения и сигнализации

МКИ G 01 M 11/6

МКИ В 60 Q /06…10

Оборудование для кузовных работ

МКИ G 01 В 21/00

Устройства для разборочно–сборочных и крепежных работ

МКИ В 25 В 17/00

МКИ В 25В 27/02

МКИ В 25 В 13/02

МКИ В 25 В 21/00–05

МКИ В 60 S 5/00

МКИ В 23 Р 19/00

Оборудование для малярных работ

МКИ В 05 С 15/00

Нейтрализаторы выхлопных газов, оборудование для контроля токсичности

МКИ F 01 W 3/28

МКИ В 60 S 5/00

МКИ F 24 F 7/04

Приложение Б

Форма отчета

Отчет об исследовании технического уровня разрабатываемого устройства по патентной и научно–технической литературе

1 Наименование устройства ___________________________________

2 Производственное подразделение, где предполагается использовать устройство _______________________________________________________

3 Просмотренная патентная документация

| Страны, по которым проведен поиск | Индекс МКИ | Наименование источника | Выявленный прототип | Отобранная идея, техническое решение |

4. Просмотренная научно–техническая литература и техническая документация

| Наименование источника | Отобранное устройство | Общие признаки с заданием | Отличительные признаки от задания |

5 Поиск проводился по фондам ________________________________

____________________________________________________________

Приложение В

Министерство образования и науки Российской Федерации

федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Курганский государственный университет»

Кафедра «Автомобильный транспорт и автосервис»

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|