- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

КЛЕПАНЫЕ И СВАРНЫЕ СОЕДИНЕНИЯ»

ВОПРОСЫ К ЛАБАРАТОРНОЙ РАБОТЕ

«КЛЕПАНЫЕ И СВАРНЫЕ СОЕДИНЕНИЯ»

1. По применимости заклепки бывают двух типов:

- Общемашиностроительного применения (универсальные)

- Специальные — несколько групп заклепок для выполнения специальных соединений.

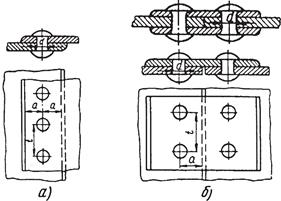

2. По виду соединения листов различают заклепочные швы двух видов: внахлестку (рис. 2, а), когда один лист накладывают на другой, и стыковочные с одной или двумя накладками (рис. 2, б), когда листы подводят встык и соединяют наложенными на них одной или двумя накладками.

3. Основные преимущества заклепочных соединений:

- Получается соединение высокой надежности.

- Качество процесса заклепывания хорошо контролируется.

- Заклепочное соединение лучше, чем сварочное противостоит нагрузкам ударного и вибрационного типа.

- Заклепками можно соединить разные металлы, которые проблематично сварить.

- При соединении заклепками не происходит нагрев металла, и соответственно нет деформаций температурного типа.

- Возможность разобрать соединения, не деформируя детали.

4. Основные недостатки заклепочного соединения:

- Заклепочное соединение выше по своей стоимости по сравнению со сварочным.

- Для создания заклепочного соединения требуется больше материала, чем для сварочного. Необходимы накладки, заклепки.

- Соединяемые детали сверлятся и тем самым могут быть ослаблены.

- Процесс заклепывания сопровождается нагрузками ударного типа и высоким уровнем шума.

- Заклепочное соединение не подходит для деталей со сложной геометрией.

5. Отверстия под заклепки продавливают или сверлят.

6. В качестве материала для заклепок в основном используется сталь или алюминий, реже латунь и другие металлы. В зависимости от отрасли и требований подбираются и материалы. Здесь следует учесть, как прочность самих заклепок и скрепляемых элементов, так и конечно, же коррозийные свойства.

7. Коэффициент прочности клепаного шва – число, показывающее во сколько раз прочность на растяжке детали с отверстием заклепки меньше прочности на растяжение той же детали без отверстий.

8. Недостатки сварочных соединений:

- При соединении в швах остаются напряжения металла остаточного характера.

- При нагреве и остывании может происходить коробление соединяемых частей в местах сварочного шва.

- Качество соединения сильно зависит от квалификации исполнителя(кроме случая, когда сварочный процесс автоматизирован).

- Возможно возникновение микротрещин в местах соединения сварочного шва с основным металлом, в следствии значительного перепада напряжения.

9. Зона термического влияния (ЗТВ) — участок основного материала, который при нагреве в процессе обработки не расплавился, но его микроструктура и свойства изменились. ЗТВ возникает при сварке и термической резке, но может образоваться и при механической обработке из-за нагрева трением.

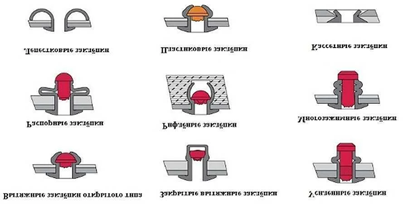

10. В зависимости от того, как расположены заготовки между собой к основным видам сварочных соединений относят:

стыковые;

угловые;

нахлесточные;

тавровые;

торцевые.

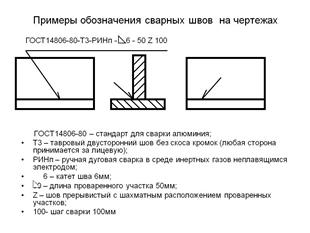

11. В ГСТ швы сварного соединения, независимо от способа сварки изображают: видимый — сплошной основной линией; невидимый — штриховой линией. От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой. Линию-выноску проводят от изображения видимого шва.

Для обозначения сварных швов используются вспомогательные знаки, имеющие вид круга О, Z, Г, / и др.

12. Стыковые швы на прочность рассчитываются по формуле:

N=Rсвсδl

где N - расчетная продольная сила, действующая на соединение, кгс; Rсвс - расчетное сопротивление сварного стыкового соединения растяжению или сжатию, кгс/см2; δ - толщина металла в расчетном сечении, см; l - длина шва, см.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|