- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 8 – Нефтегазоводопроявления 2 страница

При наличии посадок и затяжек ствол скважины прорабатывать, а также при необходимости участки направленного бурения.

Технологические решения при углублении скважины:

- диаметр каждого долота проверять шаблоном. Перед началом бурения новым долотом расширять призабойную часть скважины;

- фильтр установить под квадратом при каждом долблении независимо от вида промывочной жидкости;

- кондуктор оборудовать фонарями плавающего типа и кольцом "стоп";

- цементирование кондуктора без цементировочной головки, без буферной

жидкости и без разделительной пробки не разрешается;

- на глубинах 723, 918, 1030м, а также после каждой заливки зоны поглощения и перед переходом на раствор ствол скважины опрессовать;

- при бурении с водопроявлениями сероводород нейтрализовать хлорным железом, двуокисью марганца и т.п.;

- при бурении на глинистом растворе:

а) при подъеме бурильного инструмента скважину непрерывно заполнять;

б) в целях предупреждения гидроразрыва пластов скорости спуска труб ограничить: для бурильных труб 0,7- 1,0 м/сек, для обсадных труб - не более 0,5 м/с;

- при геофизических работах обеспечить постоянный долив скважины до устья;

- без замены кривизны кондуктор не спускать;

- до проведения промежуточного каротажа в скважину воду не закачивать;

-после вскрытия водопроявляющего горизонта замерить и записать в буровом журнале глубину начала водопроявления, интенсивность излива, устьевое давление, плотность изливающейся жидкости;

- закачку излившейся воды производить через поглощающие Намюрские и Серпуховские отложения;

- по результатам замеров и остановки нагнетательных скважин перед переходом уточнить параметры глинистого раствора;

- на участке набора зенитного угла первое измерение производить через 25 м, а следующие измерения через 25 - 50 м, измерения производятся в диамагнитной трубе (ЛБТ). При бурении участка стабилизации замеры производить в открытом стволе через 250 м проходки, на участке снижения зенитного угла - через 150 - 200 м;

- при забое 400,1090м произвести промежуточный каротаж;

- при промежуточном каротаже исследовать цементо цементаж кондуктора;

- при промежуточном каротаже цементомером цементаж кондуктора.

- кондуктор оборудовать фонарями плавающего типа и кольцом "стоп";

- цементирование кондуктора без цементировочной головки, без буферной жидкости и без разделительной пробки не разрешается;

- на глубинах 723, 918, 1312м, а также после каждой заливки зоны поглощения и перед переходом на раствор ствол скважины опрессовать;

2.1.6 Расчет цементирования эксплуатационной колонны

При расчете цементирования скважин определяют количество сухого цемента и воды для затворения цементного раствора, количество продавочной жидкости, возможное максимальное давление к концу цементирования, допустимое время цементирования и число цементировочных агрегатов.

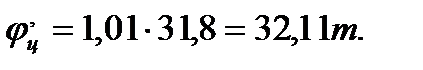

Произведем расчет одноступенчатого цементирования 168 мм обсадной колонны, спущенной в скважину на глубину Н=1312м, при следующих условиях: диаметр долота D=190,5 мм, наружный диаметр обсадных труб d1=146 мм, внутренний диаметр обсадных труб d2=132 мм, высота подъема цементного раствора Hц= 1312 м, плотность глинистого раствора ρр=1,06 кг/м3, плотность цементного раствора ρц =1860 кг /м3, кольцо «стоп» установлено на высоте h=20м.

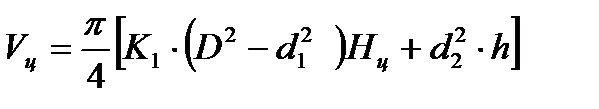

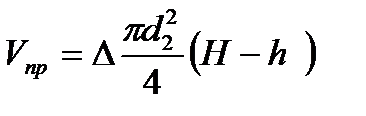

1) Объем цементного раствора, подлежащего закачке в скважину, определяем по формуле

, м3 [3, стр.198] (26)

, м3 [3, стр.198] (26)

где K1- коэффициент, учитывающий увеличение объема цементного раствора, расходуемого на заполнение каверн, трещин, и увеличение диаметра

скважины против расчетного.

Значение коэффициента K1 определяется по кавернограмме для каждой конкретной скважины. Обычно K1 изменяется от 1,2 до 2,5. Для нашего примера примем K1=1,2. Подставляя в формулу (1) имеющиеся данные, получаем

Vц=  [1,2 (0,19052 - 0,1462) ∙1312+0,1322∙20]

[1,2 (0,19052 - 0,1462) ∙1312+0,1322∙20]  43,6 м3 [3, стр.199] (27)

43,6 м3 [3, стр.199] (27)

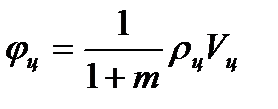

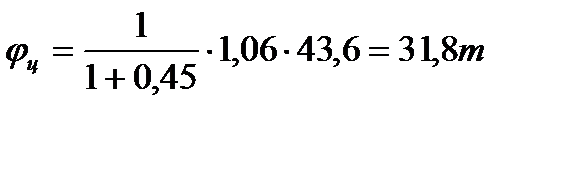

2) Количество сухого цемента для приготовления цементного раствора определяем из выражения

, т [3, стр.198] (28)

, т [3, стр.198] (28)

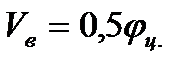

где m – водоцементное отношение. Для нашего примера m=0,5, тогда

3) Количество сухого цемента, которое необходимо заготовить с учетом потерь при затворении цементного раствора

В том случае, если  не задана, ее приближенно можно рассчитать по

не задана, ее приближенно можно рассчитать по

формуле

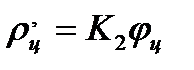

, кг/м3 [3, стр.198] (29)

, кг/м3 [3, стр.198] (29)

где

и

и  - плотность сухого цементного порошка и воды, кг/м3.

- плотность сухого цементного порошка и воды, кг/м3.

K2 – коэффициент, учитывающий наземные потери при затворении цементного раствора.

Если затворение производится без цементно-смесительных машин, K2 = 1,05-1,15,при использовании машин K 2 = 1,01.

Для нашего примера примем K2=1,01, тогда

4) Необходимое количество воды для приготовления 57,61 т цементного раствора 50%-ой консистенции

, м3 [3, стр.197] (30)

, м3 [3, стр.197] (30)

Подставив имеющиеся данные, получим

Vв=0,5∙32,11=16,055 м3

5) Потребное количество продавочного раствора определяем по формуле

, м3 [3, стр.313] (31)

, м3 [3, стр.313] (31)

где  - коэффициент, учитывающий сжатие глинистого раствора (

- коэффициент, учитывающий сжатие глинистого раствора (  =1,03-1,05).

=1,03-1,05).

Подставив значения, получим

Vпр=0,03∙  *(1312-20)=18,20 м3

*(1312-20)=18,20 м3

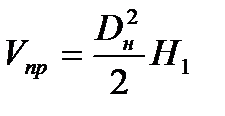

Очень часто на практике для быстрого определения Vпр пользуются следующей формулой:

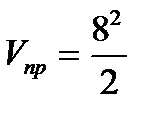

, м3 [3, стр.313] (32)

, м3 [3, стр.313] (32)

где Dн – номинальный наружный диаметр колонны труб, спущенных в скважину, в дюймах; для 245 - мм обсадной колонны принимают Dн=8, для 146-мм колонны– Dн = 6,5 и т.д.;

Dн2/2 – количество продавочной жидкости, необходимое для заполнения 1 м спущенных труб, л; для 245-мм колонны Dн2/2=82/2=32 л;

H1 – глубина установки кольца «стоп», т.е. глубина продавки цементного раствора.

Для нашего примера H1=H - h, т.е.

(1106-20) = 32∙980 = 31360л = 31,36 м3.

(1106-20) = 32∙980 = 31360л = 31,36 м3.

Если колонна обсадных труб разностенная, Vпр определяют как сумму отдельных объемов, подсчитываемых в зависимости от изменения внутренних диаметров для каждого участка с соответствующей толщиной стенок.

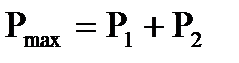

1) Максимальное давление перед посадкой верхней пробки на упорное кольцо определяем из уравнения

, МПа [3, стр.199] (33)

, МПа [3, стр.199] (33)

где P1 – давление, необходимое для преодоления сопротивления, обусловленных

разностями плотностей жидкости в трубах и затрубном пространстве;

P2 - давление, необходимое для преодоления гидравлических сопротивлений.

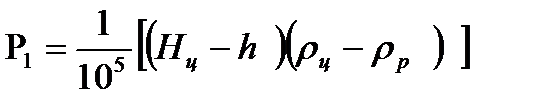

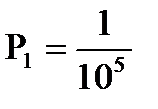

, МПа [3, стр.199 ] (34)

, МПа [3, стр.199 ] (34)

Подставив имеющиеся в нашем примере значения, получим

[(1312 - 20)(186 – 1,06)] = 24,01 МПа.

[(1312 - 20)(186 – 1,06)] = 24,01 МПа.

Величину P2 обычно находят по эмпирическим формулам. Наиболее

распространенной является формула Шишенко – Бакланова:

для скважин глубиной до 1500 м

P2 = 0,001H + 0,8 Мпа [3, стр.199] (35)

для скважин глубиной более 1500 м

P2 = 0,001 H + 1,6 Мпа [3, стр.198] (36)

для нашего примера имеем

P2 = 0,001∙1312+ 0,8 = 2,1 МПа

следовательно

Pmax = 6,92 + 2,0 = 9,72 МПа

7) Число цементировочных агрегатов определяют, исходя из условия получения скорости w подъема цементного раствора в кольцевом пространстве у башмака колонны в момент начала продавки не менее 1,5 м/с для кондуктора и промежуточных колонн и не менее 1,8 - 2,0 м/с для эксплуатационных колонн; это условие вытекает из предположения, что увеличение скорости движения цементного раствора в затрубном пространстве способствует более полному вытеснению глинистого раствора.

Часто ствол скважины искривлен, имеет локальные расширения, а колонна не строго сцементирована в нем. В подобных случаях целесообразно цементный раствор вытеснять из колонны, поддерживая небольшую скорость подъема цементного раствора в затрубном пространстве (w = 0,1-0,4 м/с). Так же следует поступать и в том случае, если колонна хорошо цементирована, но создать турбулентный режим течения цементного раствора в затрубном пространстве невозможно.

Так как продавка почти всегда начинается на высшей скорости (как правило, на 4), то количество агрегатов из условия обеспечения скорости w (в м/с) подъема цементного раствора в затрубном пространстве определяют по формуле

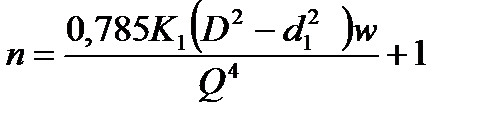

, [7, стр.196 ] (37)

, [7, стр.196 ] (37)

где Q4 – производительность цементировочного агрегата на 4 скорости, м3/с.

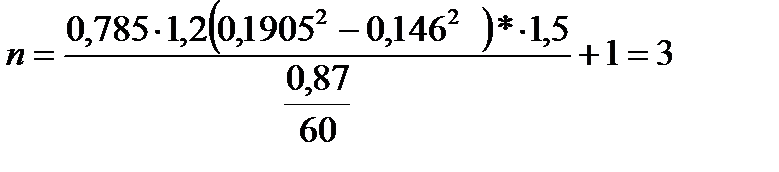

Выбираем цементировочный агрегат типа ЦА-320М с установленными в его насосе цилиндровыми 127-мм втулками (с этими втулками можно работать при Pmax в конце цементирования).

Максимальная производительность агрегата при этом 0,87 м3/мин при этом давлении 5,8 МПа.

Тогда необходимое количество агрегатов равно

Производительность цементирования (в 1 мин) можно определить по формуле

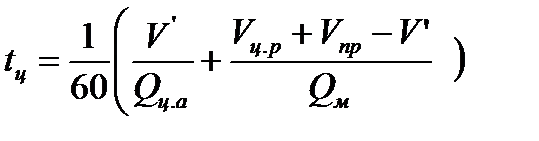

, [3, стр.314] (38)

, [3, стр.314] (38)

где V’=Vпр-  ,

,  принимается равным 1-2 м3;

принимается равным 1-2 м3;

Qц.а – суммарная производительность цементировочных агрегатов;

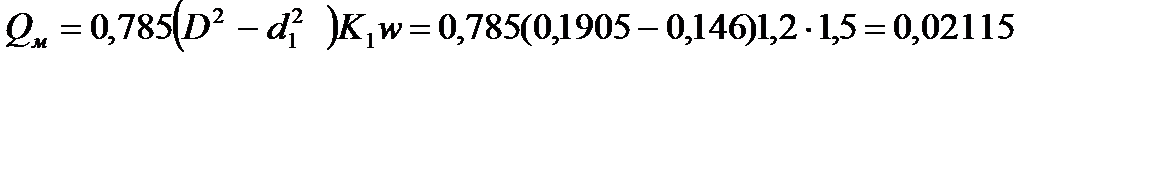

Qм – производительность цементировочных агрегатов, при которой достигается наиболее полное вытеснение бурового раствора цементным

[3,стр.195] (39)

[3,стр.195] (39)

При цементировании эксплуатационных колонн вид тампонажного материала, его плотность и гидравлическая программа цементировочных работ (расчет цементирования) должны быть выбраны, исходя из условий максимально возможного сохранения коллекторских свойств продуктивных горизонтов. При проведении цементировочных работ в глубоких и сверхглубоких скважинах, особенно с высокой температурой, время на операцию по цементированию не должно превышать 75% времени загустевания цементного раствора.

2.2 Технико - технологические решения при проведении данной технологии

2.2.1 Обеспечение экологической безопасности на этапе заканчивания нефтедобывающих скважин

Рост объемов добычи и переработки нефти обусловливает актуальность проблемы обеспечения охраны окружающей среды от загрязнений нефтепродуктами. Причинами загрязнения на этапах заканчивания скважин и эксплуатации месторождений могут стать открытое фонтанирование, грифонообразования, поглощения промывочной жидкости, межпластовые перетоки нефти, воды и газа и др. Строительство скважин вызывает как техногенные нарушения на поверхности земли, так и изменения физико-химических условий на глубине при вскрытии продуктивных пластов. Загрязнителями окружающей среды при строительстве и оборудовании скважин являются многочисленные химические реагенты, применяемые для приготовления технологических жидкостей. Источниками загрязнения почв, грунтовых, поверхностных и подземных вод при бурении и эксплуатации скважин также являются различные нефтесодержащие отходы. Таким образом, разведка, бурение и разработка нефтяных месторождений должны осуществляться при соблюдении мер по охране недр и окружающей среды.

Охрана недр предусматривает осуществление комплекса мероприятий, направленных на предотвращение потерь нефти в недрах вследствие низкого качества строительства скважин, нарушений технологии разработки нефтяных залежей и эксплуатации скважин, приводящих к преждевременному обводнению или дегазации пластов, перетокам жидкости между соседними горизонтами, разрушению нефтесодержащих пород. Кроме того, необходимо выполнение мероприятий, направленных на обеспечение безопасности населенных пунктов, рациональное использование земель и вод, предотвращение загрязнения поверхностных и подземных вод, воздушного бассейна, сохранение лесных массивов, заповедников, охранных зон. По уровню негативного воздействия на окружающую среду нефтедобывающее производство занимает одно из первых мест среди отраслей промышленности.

Первая особенность нефтегазодобывающего производства обусловлена пожароопасностью, опасным химическим составом, гидрофобностью, образивностью высоконапорных струй добываемой нефти.

Вторая особенность связана со способностью вызывать глубокие преобразования продуктивных пластов на больших глубинах - до 10-12 тыс. м. В процессе добычи нефти осуществляется широкомасштабное и существенное воздействие не только на отдельный пласт, но и одновременно на несколько пластов, расположенных на различной глубине, что нарушает равновесие литосферы. Современная технология крепления скважин не обеспечивает надежного разобщения пластов за обсадной колонной. По этой причине происходят перетоки флюидов из высоконапорных пластов в низконапорные, чаще всего снизу вверх, что резко ухудшает качество всей гидросферы.

Третья особенность заключается в том, что все объекты нефтедобывающего производства, применяемые материалы, оборудование, техника, весь транспорт и спецтехника (автомобильная, тракторная, авиа) являются источником повышенной опасности. Опасность представляют трубопроводы с жидкостями и газами под высоким давлением, все электролинии, токсичны многие химические реагенты и материалы. Экологически опасны факелы, в которых сжигается неиспользуемый нефтяной газ . Во избежание ущерба система сбора и транспорта нефти должна быть герметизирована. Однако аварии на указанных объектах приводят к тяжелым экологическим последствиям. Например, порывы нефтепроводов загрязняют почвы и воды.

Четвертой особенностью является необходимость изымать из сельско-, лесохозяйственного или иного пользования (нередко на высокопродуктивных угодьях) участки земли. Объекты добычи нефти (скважины, пункты сбора нефти) занимают относительно небольшие площадки по сравнению, например, с угольными карьерами. Однако их число очень велико. Вследствие значительной разбросанности объектов добычи нефти существенна протяженность коммуникаций: постоянных и временных автодорог, железных дорог, водных путей, ЛЭП, трубопроводов.

Пятая особенность заключается в огромном количестве транспортных средств, загрязняющих окружающую среду: атмосферу - выхлопными газами, воды и почвы - нефтепродуктами.

Источники загрязнения при бурении скважин условно можно разделить на две группы: постоянные и временные . Общим для второй группы является то, что источники загрязнения имеют вероятностный характер, а их последствия трудно предсказуемы. По ориентировочным оценкам большая часть углеводородного загрязнения приходится на атмосферу - 75 %, на поверхностные и подземные воды -20 %, на почвы - 5 %.

Охрану окружающей среды при бурении скважин на нефть и газ обеспечивают путем проведения разноплановых мероприятий.

Для предупреждения нефтегазопроявления и открытых выбросов применяют промывочные жидкости с параметрами, соответствующими проектным значениям с учетом коэффициентов репрессии и безопасности.

Промывочную жидкость по плотности и вязкости контролируют в емкостях не реже 1 раза в неделю, при разбуривании газоопасных горизонтов через каждые 30 мин. При необходимости ее дегазируют вакуумным дегазатором. Перед вскрытием горизонта на буровой установке создают запас химических реагентов, утяжелителя, обсадных труб и др. Для герметизации устья при нефтегазопроявлениях скважину оборудуют превенторной установкой, обвязку которой выполняют по утвержденной схеме, согласованной с органами Ростех-надзора и Военизированной частью по предупреждению и ликвидации нефтяных и газовых фонтанов.

При вскрытых продуктивных и водонапорных горизонтах в случае вынужденного простоя устье скважины герметизируют превентором при спущенном буровом инструменте для периодических промывок с целью выравнивания параметров промывочной жидкости. При наличии признаков газопроявления в процессе бурения на скважине выполняют работы в соответствии с инструкциями.

Для предотвращения загрязнения окружающей среды горюче-смазочными материалами их хранят в специальных емкостях, которые перед заполнением испытывают на прочность, оборудуют мерными трубками, дыхательными и предохранительными клапанами. Обвязка емкостей трубопроводами и запорной арматурой дает возможность использовать каждую емкость в отдельности и выполнять перекачку топлива из одной емкости в другую. После монтажа топливопровод опрессовывают воздухом. В местах возможных утечек предусмотрены металлические поддоны. Отработанные дизельные масла накапливают в специальных емкостях и вывозят для регенерации.

Для защиты окружающей среды от химических реагентов, цемента и глинистого порошка их доставляют на буровые в заводской упаковке, полиэтиленовых мешках или резинокордовых контейнерах и хранят в специальных помещениях. После растворения в воде химические реагенты вводят в раствор без потерь и остатков. Бумажную и другую тару от цемента, барита, графита, полиэтиленовые мешки от химических реагентов вывозят в специальных контейнерах на пункты утилизации.

С целью защиты окружающей среды от выбуренной породы, избыточного количества промывочной жидкости и многократно обработанной воды монтируют специальные отводы или вывозят в отведенные для утилизации и захоронения места, согласованные с районной санэпидемстанцией. Шлам и песок из блока очистки промывочной жидкости также направляют на утилизацию или ликвидацию.

Одной из основных задач стадии освоения нефтяных и газовых месторождений является проектное обеспечение экологической безопасности разработки, направленной на развитие малоотходной ресурсо и природосберегающей технологии строительства скважин, включающей следующие мероприятия.

Максимальная утилизация образующихся отходов бурения, в том числе сбор всех видов отходов бурения и их локализация, переработка отходов бурения.

Проектирование и внедрение системы оборотного водоснабжения буровой, включающей схему использования технической воды, рациональную систему канализации буровых сточных вод, локальную замкнутую систему технического водоснабжения, рациональную технологию очистки и доочистки буровых сточных вод с учетом возожности безопасного сброса в объекты природной среды.

Переработка отработанных промышленных жидкостей и бурового шлама разделением на шлам и воду.

Своевременная и качественная ликвидация шламовых амбаров.

Применения экологически чистых или мало опасных химических реагентов.

Использование промывочных жидкостей с малым содержанием твердой фазы.

Вскрытие пласта в соответствии с комплексом мероприятий по предотвращению газонефтеводпроявлений.

Обеспечение экологической безопасности при проведении вторичного вскрытия продуктивных пластов.

Таким образом, одной из основных проблем в области экологической безопасности при строительстве и эксплуатации нефтедобывающих скважин является обеспечение сохранности герметичной крепи и изоляции пластов по разрезу скважины при вторичном вскрытии для предотвращения заколонных и межпластовых притоков флюидов.

С целью исключения высоких импульсов давления при проведении перфорации вторичное вскрытие в дополнительных стволах предлагается выполнять щелевой гидропескоструйной перфорации (ЩГПП), успешно внедренной И.Н. Крысиным и другими специалистами при строительстве скважин в Башкортостане. Данный метод вторичного вскрытия имеет также следующие преимущество:

-увеличения площади вскрытия пласта в 2-8 раз по сравнению с другими методами перфорации;

-создание новых путей фильтрации благодаря разгрузке напряженного состояния пород в прискважинной зоне;

-восстановления потенциальных дебитов нефтяных скважин и значительное повышение приемистости нагнетательных скважин.

ЩГПП осуществляют на двух режимах: при рабочих давлениях 20 и 30 МПа. Продолжительность работы на первом режиме 0,42 ч, на втором - 0,33ч. В качестве рабочей жидкости используется пластовая вода с концентрацией кварцевого песка 60-100 кг/м3, содержащая хлористый калий в количестве 1,5%.

Перфоратор для проведения ЩГПП отличается тем, что его четыре насадки выполнены не на одном уровне, а разносом по высоте перфоратора на 100 мм каждая и по окружности 900, что позволяет повысить прочность корпуса в месте установки насадок исключить его абразивное разрушение в результате сложения потоков из всех насадок в случаи их расположения на одной высоте и, кроме того, за один раз охватить большую толщину пласта. Кроме того, такое расположение насадок дает возможность избежать концентрации напряжений в эксплуатационной колонне в интервале реза (300мм) и предупредить возможную аварийную ситуацию с ней.

Фильтры, входящие в состав поверхностного оборудования и рассоложенные на линии нагнетания и выкидной, служат для задержания частиц цемента, горной породы, песка, полученных из скважины. Трубный фильтр задерживает и предотвращает засорение насадок перфоратора от крупных частиц за счет имеющихся на нем вертикальных щелей оптимального размера.

Преимущество перфоратора нового образца:

- наличии клапана для осуществления промывок;

- нарушение времени промывок;

- наличии четырех вертикальных, диаметрально противоположенных щелей ;

- снижения риска аварийных ситуации.

Была проведена при вторичном вскрытии продуктивных пластов в боковых стволах на месторождениях Башкирии. Применение ее для вскрытии продуктивных пластов позволило повысить дебиты добывающих скважин в 8,9-14,4 раз, приемистость нагнетательных скважин- в 14,8 раз. ЧГПП выполнялась для вскрытия терригенных отложений кожинского надгоризонта добыча на одну скважину в средним составило 860т.

Применение данного метода перфорация позволяет также обеспечить сохранность крепи обсадных колонн и, как следствия, достичь высокий степени защиты окружающей природной среды. Кроме того, с целью обеспечения экологической безопасности при отсутствии притока воды из близлежащих продуктивному горизонту водоносных пластов рекомендовано поводить для вторичного вскрытия продуктивных пластов при сомнительном состоянии крепи обсадных колонн.

Рациональное использование природных ресурсов и охрана окружающей природной среды - важнейшие проблемы на современном этапе его развития. Они отражают общественную потребность в предотвращении и устранении вредных последствий хозяйственной деятельности человека.

В решении экологических проблем по охране окружающей среды и защите ее от загрязнения определенная роль принадлежит буровым предприятиям. Отличительная особенность буровых работ состоит в том, что они производятся непосредственно на природе и распространяются на огромные площади, охватывающие не только сушу, но и болота, озера, акватории морей и океанов, и кроме того, в процессе бурения скважин вскрываются недра с погребенными скоплениями пресных и минерализованных вод, газов различного состава и нефти.

При отсутствии надлежащего контроля буровые работы могут вызывать серьезные нарушения экологического климата, приводить к загрязнению местности сточными водами, буровым раствором, химическими реагентами, остатками горюче-смазочных материалов, нарушать естественную изоляцию между пластовыми флюидами в земных недрах и режим подземных источников водоснабжения. Открытое фонтанирование нефти или газа из скважины приводит к серьезному загрязнению, а в ряде случаев и к отравлению атмосферы.

При отсутствии надлежащего контроля буровые работы могут вызывать серьезные нарушения экологического климата, приводить к загрязнению местности сточными водами, буровым раствором, химическими реагентами, остатками горюче-смазочных материалов, нарушать естественную изоляцию между пластовыми флюидами в земных недрах и режим подземных источников водоснабжения. Открытое фонтанирование нефти или газа из скважины приводит к серьезному загрязнению, а в ряде случаев и к отравлению атмосферы.

Как было показано выше, бурение скважин невозможно без использования значительных объемов промывочных жидкостей, в составе которых нередко содержатся большие концентрации вредных для природы примесей (нефть и нефтепродукты, химические реагенты и т.п.). Потерянный из циркуляционной системы буровой раствор просачивается в почву или стекает в отрытые водоемы и речную сеты Еще не так давно резерв промывочной жидкости хранился в земляных емкостях (амбарах), отрытых в грунте. Мало того, что часть жидкости из земляных амбаров уходила в почву, после окончания буровых работ остаток бурового раствора в них забрасывали грунтом, и еще длительное время он служил источником загрязнения почвы и мешал проведению сельскохозяйственных работ.

При буровых работах все источники загрязнения могут быть подразделены на группы:

-эксплуатационные, возникающие в результате образования сточных вод от мытья оборудования, полов, очистки желобов, вибросит от шлама, слива воды из систем охлаждения и т. п.;

-технологические - сток бурового раствора с поднимаемых бурильных труб и сброс воды после их обмыва, появление излишка бурового раствора в результате его наработки при бурении и сброс этого излишка, выбросы раствора из скважины при выполнении спускоподъемных операций и т. п.;

-аварийный - излив пластового флюида из скважины во время нефтегазопроявлений, отрытого фонтанирования; потери технических жидкостей при порывах трубопроводов или вследствие поломки запорной арматуры и т.п.;

-природные -вынос с буровой технических жидкостей, горюче-смазочных материалов при обильных атмосферных осадках, снос с буровой площадки веществ талыми водами и т.п.

Загрязнение окружающей среды при использовании тампонажных растворов происходит при потерях составляющих компонентов на поверхности и при попадании их в проницаемые горизонты в результате несхватывания раствора или выщелачивания тампонажного камня.

Загрязнение окружающей среды при использовании тампонажных растворов происходит при потерях составляющих компонентов на поверхности и при попадании их в проницаемые горизонты в результате несхватывания раствора или выщелачивания тампонажного камня.

В комплексе мер по защите природы большое место отводиться разработке и внедрению технологических процессов, позволяющих значительно уменьшить количество отходов производства и максимально их утилизировать, разработке и внедрению систем использования технической воды по замкнутому циклу, повышению эффективности и надежности очистных устройств и систем, предназначенных для снижения токсичности отходов и т.п.

В последние годы буровые организации все возрастающее внимание уделяют совершенствованию системы циркуляции и повышению ее надежности, а также сбору, обработке и захоронению остатков промывочной жидкости и шлама.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|