- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Классификация сталей.

Принято несколько способов классификации чугунов: чугуны группируют по самым разным общим признакам (мы рассмотрим их позднее). Пока приведём классический пример классификации чугунов [1].

©ИЦМ(www.modificator.ru)

В зависимости от состояния углерода в чугуне различают:

белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида;

серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита;

высокопрочный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита.

ковкий чугун, получающийся в результате отжига отливок из белого чугуна. В ковком чугуне весь углерод или значительная часть его находится в свободном состоянии в форме хлопьевидного графита (углерода отжига).

Таким образом, чугун (кроме белого) отличается от стали наличием в структуре графитовых включений, а между собой чугуны различаются формой этих включений.

Естественно, что важнейший вопрос теории чугуна - выяснение условий образования графита, так называемой графитизации.

Чугун - сплав железа с углеродом (обычно более 2%) содержащий также постоянные примеси (Si, Mn, Р и S), а иногда и легирующие элементы, затвердевает с образованием эвтектики. Чугун — важнейший первичный продукт чёрной металлургии, используемый для передела при производстве стали и как компонент шихты при вторичной плавке в чугунолитейном производстве. Широкому использованию чугуна в машиностроении способствуют его хорошие литейные и прочностные свойства В современном машиностроении на долю деталей из чугуна приходится около 75% от общей массы отливок.

Первые сведения о чугуне относятся к 6 в. до нашей эры. В Китае из высокофосфористых железных руд получали чугун, содержащий до 7% Р, с низкой температурой плавления, из которого отливали различные изделия. Чугун был известен и античным металлургам 4—5 вв. до нашей эры. Производство чугуна в Западной Европе началось в 14 в. с появлением первых доменных печей (штюкофенов) для выплавки чугуна из руд (Металлургия). Полученный чугун использовали или для передела в сталь в кричном горне (Кричный передел), или для изготовления различных строительных деталей и оружия (пушки, ядра, колонны и др.). В России производство чугуна началось в 16 в.; в дальнейшем оно непрерывно расширялось, и при Петре I Россия по выпуску чугуна превзошла все страны, но через столетие отстала от западно-европейских стран. Появление во 2-й пол. 18 в. вагранок позволило литейным цехам отделиться от доменных, т. е. положило начало независимому существованию чугунолитейного производства (при машиностроительных заводах). В начале 19 в. возникает производство ковкого чугуна. Во 2-й четверти 20 в. начинают применять легирование чугуна, что дало возможность существенно повысить его свойства и получать износостойкие, коррозионностойкие, жаростойкие чугуны.

При производстве отливок в чугунолитейных цехах чугун подразделяют: в зависимости от степени графитизации, обусловливающей вид излома, — на серый, белый и половинчатый (или отбелённый); в зависимости от формы включений графита — на чугун с пластинчатым, шаровидным (высокопрочный чугун), вермикулярным и хлопьевидным (ковкий чугун) графитом; в зависимости от характера металлической основы — на перлитный, ферритный, перлитно-ферритный, аустенитный, бейнитный и мартенситный; в зависимости от назначения — на конструкционный и чугун со специальными свойствами; по химическому составу — на легированные и нелегированные.

Как уже указывалось ранее, чугуны - это сплавы системы Fе - С, содержащие более 2,14%углерода и кристаллизация которых заканчивается образованием так называемого ледебурита.

Ледебурит - это продукт «распада» (эвтектического превращения) жидкого раствора ; Fе (С) с концентрацией углерода 4,3%. Такое ; превращение, связанное с одновременным выпадением кристаллов аустенита и цементита, происходит при сравнительно невысокой постоянной температуре (1147°С), это -наинизшая из всех возможных температура кристаллизации; поэтому сплав Fе+4,3% С называется эвтектическим, а закристаллизовавшаяся структура - ледебурит - является эвтектикой (наиболее легкоплавкая структура). Формулу ледебурита можно записать как Л (А+Ц).

При охлаждении чугунов ниже 727°С (температура эвтектоидного распада аустенита на смесь Ф+Ц, т. е. температура образования перлита П) ледебурит приобретает формулу Лпр (П+Ц); такую структуру называют ледебурит превращенный.

По структуре чугуны подразделяются на до-эвтектические (С<4,3%, структура П +Лпр+ЦII), эвтектические (С= 4,3%, структура Лпр) и заэвтектические (С>4,3%, структура Лпр+ЦI). Можно видеть, что во всех случаях в чугунах присутствует сравнительно легкоплавкая эвтектика. Поэтому чугуны относятся к литейным сплавам. Они обладают хорошими литейными свойствами: большой жидкотекучестью (способностью расплава свободно течь в литейной форме, полностью заполняя ее и точно воспроизводя все контуры) и малой усадкой - уменьшение объема металла при охлаждении и кристаллизации невелико, что позволяет получать качественные отливки сложной формы.

Рассмотренные выше структурные превращения при кристаллизации чугуна относятся к сплавам Fе - С, у которых углерод находится в связанном состоянии - в виде цементита Fе3С. Обязательное присутствие в структуре сплава цементита придает поверхности излома таких чугунов характерный серебристо-белый цвет, поэтому эти чугуны называются белыми. Из-за наличия в структуре цементита они очень хрупки и не могут быть использованы в качестве конструкционного материала. Их применяют либо для последующего производства стали, либо для получения так называемого ковкого чугуна.

Углерод в процессе кристаллизации чугуна может выделяться в связанном (в виде карбида железа) состоянии и в свободном состоянии - в виде графита (Г). Графит - это аллотропическая модификация чистого углерода (другой модификацией является алмаз). Кристаллическая решетка графита - гексагональная, слоистая, что делает его малопрочным и мягким (твердость его НВ не превышает 3 единиц). В отличие от метастабильного цементита графит химически и термически стоек; плотность его составляет 2,5 г/см3. Темный цвет включения графита придает изломам таких чугунов характерный серый оттенок (серые чугуны). Процесс образования в чугуне включения графита называется графитизацией. Какой вид чугуна будет получен при кристаллизации расплава - белый (с цементитом) или графитизированный (с графитом) - определяется скоростью охлаждения.

На условия графитизации кроме скорости охлаждения существенно влияет также химический состав чугуна. В промышленном чугуне кроме углерода (2,5-4% не более) обязательно содержатся кремний, марганец, сера и фосфор.

Кремний, как и углерод, способствует графитизации, Содержание кремния в чугунах колеблется в широких пределах - от 0,3-0,5% до 3-5%. Изменяя содержание кремния и углерода, можно получить разнообразные по свойствам и структуре чугуны.

Марганец в отличие от кремния препятствует графитизации, способствуя отбеливанию чугуна (образованию цементита). Сера также способствует отбеливанию и ухудшает литейные свойства. Фосфор не влияет на графитизацию, но существенно повышает жидкотекучесть расплавленного чугуна, т. е. его литейные свойства.

При весьма малой скорости охлаждения расплава образуется графитная эвтектика: из жидкости при температуре 1153°С одновременно выпадают кристаллы аустенита и графита (1 стадия графитизации). На этой стадии графитизации образуется определенная форма включения графита (пластинчатая либо шаровидная).

В районе эвтектоидного превращения (738°С) протекает II стадия графитизации: аустенит становится неустойчивым и распадается на смесь кристаллов феррита и графита. Однако если скорость охлаждения при этом достаточно высока, то кристаллизация графита не успевает пройти, и аустенит распадается на обычную ферритоцементитную смесь (перлит).

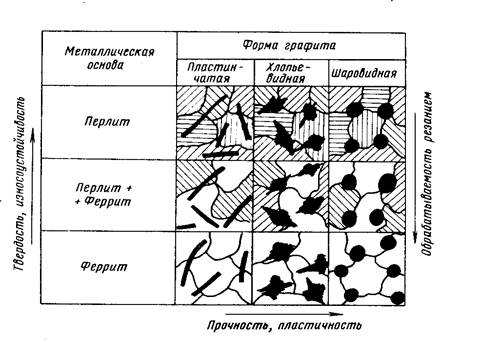

Таким образом, изменяя химический состав чугуна и регулируя скорость охлаждения на II стадии графитизации, можно получить различную металлическую основу чугуна - ферритную, ферритоперлитную и перлитную (рис. 47). В последнем случае в графитизированном чугуне часть углерода (0,8%) будет в связанном (в виде цементита) виде, входящем в состав перлита. Классификация графитизированных чугунов весьма проста: вид чугуна определяется формой включений графита.

Если графит имеет пластинчатую форму, то чугун называется серым. В высокопрочном чугуне графит имеет шаровидную форму, а в ковком – хлопьевидную

Рис. 47. Влияние металлической основы (матрицы) и формы включений графита на свойства чугуна.

Серый чугун. Серый чугун получается непосредственно в процессе кристаллизации с замедленным охлаждением; графит при этом имеет пластинчатую форму.

В зависимости от степени графитизации может быть получена различная структура металлической основы (матрицы) серого чугуна: серый перлитный чугун со структурой П+Г (см. рис. 47); серый ферритоперлитный чугун со структурой Ф+П+Г; серый ферритный чугун со структурой Ф+Г.

Механические свойства серого чугуна как конструкционного материала зависят как от свойств металлической основы (матрицы), так и от количества, геометрических параметров и характера распределения включений графита. Чем меньше этих включений и чем они мельче, тем выше прочность чугуна. Металлическая основа в сером чугуне обеспечивает наибольшую прочность и износостойкость, если она имеет перлитную структуру. Наименьшей прочностью обладает серый чугун с ферритной основой. Относительное удлинение при растяжении серого чугуна независимо от свойств металлической основы практически равно нулю (δ≤0,5%).

Наиболее высокими механическими свойствами обладают модифицированные ферросилицием и силикокальцием серые чугуны. Модифицирование - добавка в расплав нерасплавляющихся измельченных частиц - обеспечивает измельчение графитовых включений.

Маркируется серый чугун буквами СЧ (серый чугун). После букв СЧ следует число, показывающее предел прочности чугуна при растяжении. Например, СЧ10, СЧ20,…, СЧ45.

Применяются ферритные и ферритоперлитные серые чугуны для малонагруженных деталей сельскохозяйственных машин, автомобилей, тракторов. Чугуны с перлитной основой, обладающие очень высокой способностью гасить механические колебания (высокая демпфирующая способность), применяют для отливок станин станков и механизмов, а также для изготовления дизельных цилиндров, деталей блока двигателей внутреннего сгорания (поршневые кольца, штоки и т. п.).

Высокопрочный чугун. Высокопрочными называют чугуны, в которых включения графита имеют шаровидную (сферическую) форму. Кристаллизация графита, как и в случае -серого чугуна, начинается из жидкой фазы. Чтобы получить не пластинчатую, а шаровидную форму графита, жидкий чугун подвергают специальному модифицированию либо магнием (0,3-0,7%), либо церием (до 0,5%). Под действием модификаторов графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму.

Механическая основа (матрица) высокопрочных чугунов также может быть перлитной (П+Г), ферритоперлитной (Ф+П+Г) либоферритпий (Ф+Г); шаровидные включения графита значительно меньше ослабляют металлическую основу, чем пластинчатые (вокруг сферических включений концентрация внутренних напряжений несравненно ниже), поэтому чугуны с шаровидным графитом обладают более высокой прочностью и пластичностью но сравнению с серым чугуном.

Маркируются высокопрочные чугуны буквами ВЧ, затем следуют два числа: первое - предел прочности при растяжении σв, второе - относительное удлинение при разрыве δ, %. Например, ВЧ 60-2.

Высокопрочные чугуны широко применяются в качестве деталей ответственного назначения в машиностроении, авто- и тракторостроении (зубчатые и червячные колеса, коленчатые валы, муфты и т. п.).

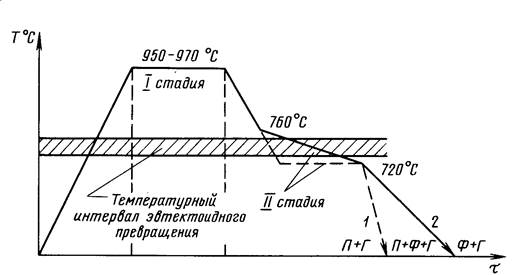

Ковкий чугун. Графитизация происходит не при кристаллизации из расплава, а длительным нагревом и высокотемпературной выдержкой белого доэвтектического чугуна (без его расплавления).

Включения графита должны иметь хлопьевидную форму. Продолжительная термическая обработка называется графитизирующим отжигом или томлением. Температура графитизирующего отжига составляет 95 - 1000°С при выдержке до 40 ч.

Регулируя скорость охлаждения и длительность выдержки в температурной области эвтектоидного превращения, можно получить ковкий чугун с различной металлической основой: перлитной (П+Г), ферритоперлитной (Ф+П+.Г), ферритной (Ф+Г) (рис. 48). Наибольшей прочностью (σв до 630 Н/м2) обладает перлитный ковкий чугун, наибольшей пластичностью (δ до 10%) - ферритный.

Ковкий чугун маркируется буквами КЧ, затем следует два числа: первое - предел прочности при растяжении, σв, второе - относительное удлинение δ (%). Например, КЧ 35-10 (ферритный чугун), КЧ63-3 (перлитный).

Ковкие чугуны нашли широкое применение в 46 сельскохозяйственном машиностроении, автомобильном и текстильном машиностроении

Рис. 48. Технологическая схема отжига ковкого чугуна.

I – стадия графитизация по реакции Л (А+Ц) А+Г; II – стадия графитизация по реакции П (Ф+Ц) = Ф+Г; 1 – убыстренное охлаждение; в результате структура матрицы чцгуна представляет либо перлит (перлитный ковкий чугун), либо перлит + феррит (перлитно – ферритный ковкий чугун), 2 – замедленное охлаждение (ковкий чугун с ферритной сатрицей).

Легированные чугуны. Чугуны специального назначения (для работы в агрессивных средах, в том числе при высоких температурах) подвергают специальному легированию хромом, кремнием, никелем. Такие чугуны называют коррозионно-стойкими (ГОСТ 2176-67 и 2233-70). Легированные чугуны дешевле нержавеющих. сталей, обладают хорошими литейными свойствами, поэтому изделия из них получают экономичными способами литья.

Хромистые чугуны содержат 26-36% хрома,. имеют высокую твердость, хорошо сопротивляются износу, но плохо обрабатываются резанием.; Хромистые чугуны стойки в окислительных средах - в азотной кислоте любой концентрации при 20°С и в 40%-ной кипящей: в концентрированной серной кислоте и других средах. Окалинестойкость (жаростойкость) таких чугунов сохраняется до 1000-1100°С. Из хромистых чугунов изготовляют детали и аппаратуру для азотной промышленности, производства искусственных удобрений и т. и. Высокая жаростойкость таких чугунов позволяет изготовлять из них детали печного оборудования (колосники, гребни и лопасти в печах для обжига и т. и.).

Кремнистые чугуны относятся к кислотостойким и жаростойким сплавам. Содержание кремния ограничивается 18%, та как при более высокой концентрации кремнистые чугуны становятся очень хрупкими. При резкой смене температур возможно их растрескивание.

В окислительных средах на, поверхности изделий из кремнистых чугунов образуется очень прочная защитная пленка двуоксида кремния SiO2. Такая пленка способна восстанавливаться даже при механических повреждениях.

Чтобы повысить кислотостойкость кремнистых чугунов, в них добавляют 3,5-4,5% молибдена. Получаемый сплав («антихлор») способен! длительно работать даже в 10-30%-ных растворах соляной кислоты при температурах до 90°С,

Изделия из кремнистых чугунов изготовляются из-за их высокой твердости только литьем, безпоследующей механической обработки. В некоторых случаях допускается только шлифование высокотвердыми абразивами (алмазными кругами частицами эльбора и т. и.). Из кремнистых чугунов изготовляют центробежные насосы для перекачки агрессивных сред, детали распылителей кислот, краны, котлы, чаны для транспортировки и хранения сильноокисляющих сред.

Никелевые чугуны содержат до 1% никеля. Чем больше никеля, тем выше коррозионная стойкость чугунов. Никелевые чугуны стойки в расплавах солей и в концентрированных растворах щелочей. Состав никелевых чугунов специального назначения может быть достаточно сложным. Так, никель кремнистый аустенитный чугун содержит кроме 16-20% Нi до 3% Сr и 5-7% Si; никельмедистый чугун включает в себя 5-12% Ni, 3-4% Сr, 5-8% Сu, 1-1,5% Si.

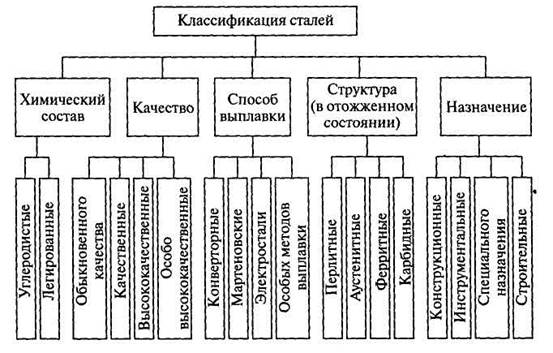

Классификация сталей.

Сталью называют сплав железа с углеродом (0,02...2,14 %), постоянными примесями которого являются марганец до 0,8 %, кремний до 0,5 %, фосфор до 0,05 %, сера до 0,05 %. Такую сталь называют углеродистой. Если в процессе выплавки добавляют легирующие элементы (Сr, Si, Ni, Mn, V, W, Mo и другие), причем некоторые из них сверх их обычного содержания, то получают легированную сталь.

Классификация сталей.

Стали классифицируют по химическому составу, способу производства, назначению, качеству, степени раскисления, структуре (рис.1).

Рис. 1. Классификация сталей

По химическому составу стали классифицируют на углеродистые и легированные. Углеродистые стали разделяются на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,3...0,6 % С) и высокоуглеродистые (более 0,6 % С). Легированные стали по содержанию легирующих элементов делятся на низколегированные (до 2,5 %), среднелегированные (2,5...10 %) и высоколегированные (более 10 %). По преобладающему легирующему элементу легированные стали подразделяются на хромистые, марганцовистые, хромоникелевые, хромомарганцево-ванадиевые и другие

По способу производства различают конверторные, мартеновские, электростали и стали особых методов выплавки.

По назначению стали классифицируют на конструкционные, инструментальные, строительные и стали специального назначения с особыми свойствами.

По качеству различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Качество стали зависит от количества вредных примесей, преимущественно серы и фосфора. Содержание этих элементов в сталях различного качества приведено в таблице 1.

Таблица 1.

Содержание серы и фосфора в сталях разного качества, %

| Стали | S | P |

| Обыкновенного качества | 0,04...0,06 | 0,04...0,08 |

| Качественные | 0,03...0,04 | 0,03...0,04 |

| Высококачественные | 0,03 | 0,025...0,03 |

| Особо высококачественные | До 0,015 | 0,015 |

Качество углеродистой стали отражается в маркировке. Стали обыкновенного качества маркируют буквами Ст (например, Ст3). В конце маркировки высококачественных сталей ставится буква А (например, У12А). Отсутствие букв Ст в начале и буквы А в конце маркировки означает, что углеродистая сталь является качественной (45, У12 и т.д.). Все легированные стали производят, как минимум, качественными.

Для производства особо высококачественных сталей применяют специальные виды улучшающей обработки, которые могут быть указаны в марках сталей: ВИ (ВИП) - переплав в вакуумных индукционных печах; Ш (ЭШП) - электрошлаковый переплав; ВД (ВДП) - переплав в вакуумных дуговых печах; ШД - вакуумно-дуговой переплав стали после электрошлакового переплава; ОДП - обычная дуговая плавка; ПДП - плазменно-дуговая плавка.

По степени раскисления различают спокойную сталь, которая раскислена марганцем, кремнием и алюминием; полуспокойную - марганцем и алюминием и кипящую - марганцем. Кипящая сталь уступает по качеству спокойной, так как содержит больше кислорода.

По структуре в равновесном состоянии стали классифицируют на доэвтектоидные, эвтектоидные, заэвтектоидные (перлитного класса), ледебуритные, аустенитные и ферритные. По структуре в неравновесном состоянии после охлаждения на воздухе - на перлитные, мартенситные и аустенитные.

В ГОСТах на стали принята следующая система для обозначения марок сталей. Обозначения состоят из комбинации цифр и букв.

Первые цифры в маркировке указывают на содержание углерода в стали: если число однозначное - в десятых долях процента, если двузначное - в сотых долях процента. В случае, когда первые цифры (цифра) отсутствуют, углерода в стали не менее 1 % (например Х12, Х6ВФ).

Для обозначения легирующих элементов, входящих в состав стали, каждому из них присвоена своя буква: Ni - Н, Сu - Д, N - А, Сr - X, В - Р, Р - П, Со - К, Nb - Б, Мо - М, Zr - Ц, Ti - Т, Мn - Г, Si - С, V- Ф, W - В, Аl - Ю. Для указания количества легирующего элемента в составе стали после соответствующей буквы в марке ставится число, равное процентному содержанию элемента. Если числа нет, то содержание элемента меньше 1...1,5 % (например, 5ХЗВЗМФС).

Степень раскисления стали обозначается буквами в конце маркировки стали: сп - спокойная; пс - полуспокойная; к - кипящая.

Помимо указанных, для некоторых сталей употребляются специальные условные обозначения. Например, обозначение быстрорежущих сталей начинается с буквы Р, цифры за которой показывают содержание вольфрама в процентах (Р18, Р6М5К5); шарикоподшипниковых сталей - буквы Ш (ШХ9, ШХ15СГ), где цифры (9 и 15) указывают на содержание хрома в стали в десятых долях процента.

Конструкционные углеродистые стали. На долю углеродистых сталей приходится 80% от общего объема производства стали. Эти стали дешевы и сочетают удовлетворительные механические свойства с хорошей обрабатываемостью резанием и давлением. Недостатки: - они менее технологичны при термической обработке. Из-за высокой критической скорости закалки углеродистые стали охлаждают в воде, что вызывает деформацию и коробление деталей. Кроме того, для получения одинаковой прочности с легированными сталями, их следует подвергать отпуску при более низкой температуре, поэтому они сохраняют более высокие закалочные напряжения, снижающие конструкционную прочность. Главный их недостаток: небольшая прокаливаемость (т.е. способность закаливаться на определенную глубину). Поэтому крупные детали изготавливают без термического упрочнения – в горячекатаном или нормализованном состоянии. По статической прочности они относятся к сталям нормальной прочности.

Углеродистые стали обыкновенного качества (общего назначения) всех трех групп (А, Б, В) предназначены для изготовления различных строительных металлоконструкций (сварные фермы, рамы), а так же слабонагруженных деталей машин и приборов (валы, оси, зубчатые колеса). Это горячекатаная сталь, поступающая с металлургических заводов в виде проката (прутки, балки, листы, трубы, ленты и т.д.). Наиболее распространенная сталь Ст3сп имеет следующие характеристики: σв = 380-490 МПа σ0,2= 210-250 МПа, δ = 25-22%.

Кипящие стали Ст1кп, Ст2кп, Ст3кп, содержащие повышенное количество кислорода, имеют порог хладноломкости на 30-40оС выше, чем стали спокойные (Ст1сп, Ст2сп, Ст3сп и др.):

Ст3кп – порог хладноломкости t50= -10оС

Ст3сп - ------- -50оС

Поэтому для ответственных сварных конструкций, а так же для суровых климатических условий применяются спокойные стали.

Углеродистые качественные стали. Эти стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки. Они поставляются в виде проката, поковок и других полуфабрикатов с гарантированным хим. составом и механическими свойствами.

Низкоуглеродистые стали подразделяют на 2 группы:

1) 05, 08, 10 – мало прочные, высокопластичные σв = 280-330 МПа δ = 33-45%

Они способны к глубокой вытяжке, поэтому их применяют для холодной штамповки различных изделий. Если углерода более 0,1% то возможны только незначительная вытяжка или гибка. Чаще всего для глубокой вытяжки используют сталь 08кп (детали кузова автомобилей, корпуса приборов и др.). Кипящие стали легче штампуются, т.к. в них почти нет кремния, который сильно упрочняет феррит и затрудняет его деформируемость.

2)Цементуемые стали 15, 20, 25 – предназначены для деталей небольшого размера (кулачки, толкатели, малонагруженные шестерни и др.), от которых требуется твердая износостойкая поверхность и вязкая сердцевина. Поверхность после цементации (насыщения поверхности углеродом) упрочняют закалкой в воде в сочетании с низким отпуском. Эти стали применяют так же горячекатаными и после нормализации. Они пластичны, хорошо штампуются и свариваются. Характеристики: σв = 380-460 МПа δ = 27-23%.

Среднеуглеродистые стали (улучшаемые) – 30, 35, 40, 45, 50, 55. Они более прочные, но менее пластичны. После улучшения (т.е. закалка + высокий отпуск на сорбит) достигается высокая прочность, вязкость и пластичность:

σв = 500-600 МПа σ0,2 =300-360 МПа δ = 21-16% (в нормализованном состоянии)

σв = 600-700 МПа σ0,2 =400-600 МПа δ = 19-20% (после улучшения).

Стали этой группы применяют для изготовления деталейнебольшого размера (зубчатые колеса, маховики, оси)

Высокоуглеродистые – стали 60, 65, 70, 75, 80, 85 применяют в качестве рессорно пружинных. Термообработка: закалка + средний отпуск на троостит для получения высокой прочности и упругости σв>800 МПа.

Автоматные стали – с улучшенной обрабатываемостью резанием с повышенным содержанием серы (0,08 – 0,3%) и фосфора (0,06%). Марки: А12, А20, А30 и др. Цифра указывает на среднее содержание углерода в сотых долях процента. Изготавливают винты, болты, гайки и др.

Инструментальные стали.

Инструментальные стали предназначены для изготовления инструментов 4-х типов: режущих, измерительных, штампов холодного деформирования и штампов горячего деформирования.

Важнейшее условие работоспособности инструментов – высокая износостойкость, а так же высокая твердость (в 2-3 раза большей, чем у обрабатываемого материала), прочностью и теплостойкостью (т.е. способностью сохранять высокую твердость при повышенных температурах, т.к. происходит нагрев режущей кромки). Для сталей теплостойкость определяется сопротивлением разупрочнению при отпуске (т.е. максимальная температура, до которой сохраняется мартенситная структура). Для штампов важна ударная вязкость.

Углеродистые стали – стали У7, У8, У9. Теплостойкость до 200оС. Твердость после закалки в воде HRC= 60-62. Обладают достаточной вязкостью, поэтому их применяют для инструментов, подвергающихся ударам: зубила, ножницы и ножи по металлу, столярные инструменты и др.

Из сталей У10, У11, У12, У13 изготавливают сверла, напильники, пилы, метчики, фрезы и др.

У12, У13 – для инструментов с максимальной износостойкостью – зубила для насечки напильников, граверный инструмент (HRC= 62-64).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|