- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Лекция. План лекции. Литература. Содержание лекции

Лекция

Тема лекции:Диагностирование технического состояния двигателя

План лекции

1. Методы общего диагностирования двигателя.

2. Диагностирование технического состояния двигателя по мах мощности.

3. Диагностирование технического состояния двигателя по расходу топлива, шумам и вибрациями.

Литература

1. Власов В.М. Техническое обслуживание и ремонт автомобилей: учебник для сред. проф. образования. - 9-е изд. М.: ИЦ «Академия», 2013

2. Кузнецов Е.С., Болдин А.П., Власов В.М. и др. Техническая эксплуатация автомобилей: Учебник. - М.: Наука, 2001.

3. Вишневецкий Ю.Т. Техническая эксплуатация, обслуживание и ремонт автомобилей: учебник – 3-е изд. – М., ИТК «Дашков и К», 2006. с.

Содержание лекции

1 Методика общего диагностирования двигателя.

Наиболее сложным и важным агрегатом, от состояния которого зависят много технических и экономических показателей работы автомобиля, является двигатель. При эксплуатации двигателей возникают разные неисправности и отказы, в основном в кривошипно-шатунном и газораспределительном механизмах, в системах зажигания, питания, охлаждения и смазки. В этих механизмах и системах очень распространенные такие неисправности, как падение мощности, повышенный расход топлива и масла, появление стука и вибраций. Поэтому основное внимание при обслуживании двигателей нужно уделять этим механизмам и системам.

При ТО двигателей необходимо учитывать и то, что в составе отработанных газов двигателей есть токсичные вещества, опасные для здоровья людей.

Двигатель должен быть чистым, без следов подтекания масла, топлива и охлаждающей жидкости. Течь масла, жидкости, а также трещины блоков цилиндров и головки блока цилиндров хорошо выявляются на чистой и слегка запорошенной поверхности двигателя. После внешнего осмотра проверяют системы охлаждения, смазки и зажигания. Запускают двигатель и прослушивают его работу на разных оборотах. Двигатель должен легко запускаться стартером или рукояткой.

Общий техническое состояние двигателя можно оценить на основании учетных данных (пробега автомобиля и ресурса работы двигателя, ремонта, заявок водителей и т.п.), осмотра и пуска двигателя, по общими диагностическими параметрам (мощностью, которая развивается, расходом топлива, общим уровнем шумов и стука) на стенде с беговыми барабанами или при холостых испытаниях.

2 Диагностирование технического состояния двигателя по мах мощности.

Мощностные качества двигателя определяются внешней (скоростной) характеристикой, которая показывает изменение мощности в зависимости от частоты обращения вала двигателя при полном или частичном открытии дросселя.

Техническое состояние двигателя можно диагностировать по максимальной мощности, которая развивается двигателем при определенной частоте вращения коленчатого вала. Здесь надо принимать во внимание то, что максимальная мощность двигателя всегда меньшая (приблизительно на 3...5%)от мощности, указанной заводом-изготовителем. В процессе нормальной эксплуатации фактическая мощность двигателя может снижаться (на 10...15%, иногда и больше) в зависимости от технического состояния двигателя. Часть мощности теряется в агрегатах трансмиссии. Эти потери мощности принято оценивать механическим КПД трансмиссии ηтр, который не является постоянной величиной.

На его изменение влияют частота вращения колес ( с ее увеличением ηтр снижается на 1...2%), передаточное число ( с него увеличением ηтр уменьшается на 3...5%), температура трансмиссионного масла и др. Чтобы практически упростить расчеты решения поставленной задачи, ηтр можно считать постоянной величиной, которая равняется 0,85...0,9 для грузовых автомобилей и автобусов, 0,9...0,95 - для легковых.

При диагностировании двигателей надо считать, что мощность, подведенная к колесам автомобиля, приблизительно равняется 0,65...0,70 максимальной мощности, указанной заводом изготовителями.

Для определения мощности используют стенды тяговых качеств или безстендовые методы. Мощность двигателя Nа с помощью стендов тяговых качеств определяют за формулой

где ηк - колесная мощность автомобиля; ηст - КПД стенда.

Для тех автотранспортных предприятий, которые не имеют специальных стендов с нужными погрузочными устройствами, а также в условиях мелких предприятий можно рекомендовать безстендовые методы диагностирования.

Простейший метод безстендового диагностирования – нагрузка только за счет сопротивления части исключенных из работы цилиндров испробованного двигателя или же силы инерции его масс при разгоне. Исключение цилиндров осуществляют у карбюраторных двигателей выключением зажигания соответствующего цилиндра, а у дизелей - прекращением подачи топлива в очередной цилиндр. В таком режиме двигатель работает довольно стойко с полной подачей топлива при оборотах, которые немного низшие от номинального значения. Чем ниже мощность отключенного цилиндра, тем меньше при его отключении снижается частота обращения коленчатого вала. П максимальной частоте вращения коленчатого вала определяют мощность каждого цилиндра. Дальше сравнивают полученные значения с нормативом. Такой анализ дает возможность показать те цилиндры двигателя, которые не развивают установленной мощности. Полученные результаты подытоживают по всем цилиндрах для определения мощностных показателей двигателя в целом. Диагностирование выполняется на двигателе, прогретом до нормальной температуры.

Последними годами широко применяются парциальный и дифференциальный методы, которые являются дальнейшим развитием метода отключения цилиндров. Эти методы используют для диагностирования двигателей, в которых больше четырех цилиндров.

При парциальном методе двигатель подвергают испытанию частями, но с полной цикловой подачей топлива в работающие цилиндры, причем нагружаются рабочие цилиндры за счет прокручивания исключенных цилиндров и частично тормозными устройствами (подъемным механизмом автомобиля-самосвала дросселем на выпуске и др). В парциальных режимах мощность двигателя определяют за группами цилиндров. Это дает возможность иметь больше информации, чем при проверке тормозным методом.

Дифференциальный метод отличается от парциального тем, что вместо частичной догрузки применяется прокручивание двигателя до номинального скоростного режима от постороннего источника энергии с динамометрическим устройством.

К недостаткам рассмотренных методов можно отнести то, что они не дают возможности сделать нужные измерения у двигателей, которые работают неустойчиво при исключении цилиндров, кроме одного. Тяжело также учесть истинную мощность механических потерь двигателя.

3 Диагностирование технического состояния двигателя по затрате топлива, шумами и вибрациями.

По расходу топлива ( в частности, контрольной) можно иметь представление об исправности автомобиля в целом и отдельных его узлов и систем. Периодический контроль топливных показателей выполняют в дорожных условиях или на стенде с помощью специальных приборов - расходометров.

Конструкции расходометров различны и зависят от цели и характера испытаний. Сейчас на автотранспорте применяют расходометры, которые основываются на измерении скорости потока топлива, массы и объема потребляемого топлива. В стендовых стационарных условиях применяют приборы, которые принадлежат к первым из двух групп. При лабораторно-стендовых испытаниях приобрели распространение расходометры объемного типа. Они обеспечивают широкий диапазон измерений расхода топлива от минимальной (0,3 кг/ч при работе на холостом ходе) до максимальной (40 кг/ч при полной подаче топлива) с точностью измерения ±1% при высокой стабильности и надежности. Расход топлива измеряется автоматизировано. Конструкция приборов характеризуется простотой основных элементов.

Типичным представителем этих приборов является расходометр топлива НИИАТ-ЛО-12. Прибор предназначен для определения расхода топлива на автомобилях с карбюраторными двигателями при проведении лабораторно-дорожных испытаний или на посту диагностирования. Его подключают к системе питания между бензиновым насосом и карбюратором, размещая сам прибор в кабине водителя. При включении расходометра в систему питания направление движения топлива сменяется электромагнитными клапанами.

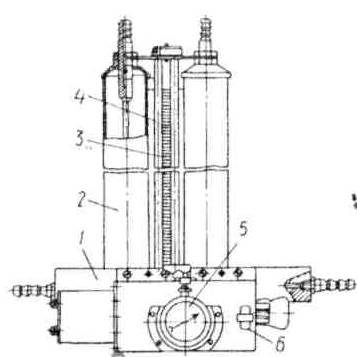

Расходометр топлива НИИАТ-ЛО-12 (рис. 8.1) состоит корпуса 1, мерных цилиндров 2,рычага управления 6и присоединительных штуцеров. Мерные колбы изготовлены в виде съемных латунных цилиндров с внутренним диаметром 35 и 20 мм. Они соединяются между собой топливным каналом, который имеет две стеклянные трубки 4 диаметром 5 мм для наблюдения по уровню топлива в мерных цилиндрах. Измерительную линейку 3 для удобства работы можно перемещать вдоль стеклянных трубок.

Рисунок 3.1 - Схема расходометра НИИАТ-ЛО-12

Время расхода топлива измеряется автоматически секундомером 5. При прохождении автомобилем мерного участка переключатель обеспечивает одновременное включение (выключение) секундомеров и подачу (прекращение подачи) топлива из мерных цилиндров прибора. Положение переключателя определяет порядок работы электромагнитных клапанов, а также продолжительность замкнутого состояния их контактов. Для подведения и отвод топлива прибор соединяют с бензонасосом и карбюратором с помощью металлических трубопроводов или бензостойких шлангов.

Для контроля расхода топлива дизельных двигателей в НИИАТ разработан специальный расходометр, который отличается от рассмотренного дополнительным клапаном, который руководит направлением движения топлива в системе топливоподачи.

Выявление и устранение неисправностей двигателей в условиях АТП в значительной мере зависят от опыта специалистов, которые выполняют эту работу. Чем более опытный специалист, тем он быстрее находит за внешними признаками причины неисправностей и устраняет их. Однако на практике часто не умеют своевременно определить неисправность по ее внешними проявлениями. В конечном итоге это приводит к авариям двигателей, необоснованной замены их и т.д.

Чтобы предотвратить неисправности, много автомобильных заводов в последнее время разработали методики выявления неисправностей за их внешними проявлениями.

Для примера рассмотрим методику выявления неисправностей дизельных двигателей по их внешними проявлениями. Цель такой методики — определить кратчайшим образом причины неисправностей на основе их внешнего проявления. Все неисправности, которые случаются во время эксплуатации двигателей (по материалам эксплуатационных испытаний двигателей ЯМЗ на базовых АТП), устраняются двумя способами, которые дополняют друг друга и являются обязательными этапами рассматриваемой методики.

Первый способ- это классификация всех неисправностей двигателей по внешним признакам и определение функциональной связи между ними и неисправностями некоторых систем и узлов двигателей.

Во втором способеиспользован принцип алгоритма (под понятием «алгоритм» здесь имеют на внимании последовательность поиска неисправности). Неисправность ищут по определенной схеме с делением на этапы (разветвление). Используются дополнительные признаки неисправностей, рекомендуются приборы для технического диагностирования состояния отдельных элементов двигателей.

Рассмотрим такое внешнее проявление неисправности, как «Двигатель не развивает мощности» определяем, что этот дефект может быть вызван неисправностями систем турбонаддува, впуска и выпуска, питания и т.п. (всего пять систем). Потом из десяти таблиц выбирают пять с отказами, которые могут вызвать конкретное внешнее проявление неисправности двигателя. Анализ таблиц показывает, что двигатель может не развивать полную мощность вследствие занижения оборотов холостого хода, засорение топливных фильтровальных элементов и т.д. ( общее количество неисправностей питания составляет 21).

На этом этапе поиска неисправностей не возможно однозначно определить причину снижения мощности двигателя, поскольку табличный метод поиска дает только общее направление. Поэтому целесообразно дальше перейти к третьему этапу, по которому можно найти кратчайший путь поиска причины неисправности. Алгоритм дает возможность обратить внимание на дополнительные внешние признаки неисправности и последовательно оказать ее причины. Алгоритм других неисправностей аналогичный рассмотренному.

В процессе эксплуатации автомобилей наблюдается шум двух видов: шум, воздействующий на водителя и пассажиров (так называемый внутренний шум), внешний шум (особенно при высокой плотности движения автомобилей), оказывающий неблагоприятное влияние на окружающую среду. Общий шум, создаваемый автомобилем, обусловлен взаимодействием многочисленных его источников, определение «вклада» каждого из которых представляет сложную экспериментальную задачу. Основные источники шума движущегося автомобиля — двигатель и его системы, различные агрегаты и вспомогательное оборудование, вибрация элементов кузова, а также потоки обтекающего воздуха.

Все источники шума автомобиля можно подразделить на следующие группы: источники аэрогазодинамического, механического, гидромеханического и электрического происхождения.

Наиболее высокие составляющие шума автомобилей обусловлены работой двигателя. Как правило, уровни шума от основных источников соизмеримы, поэтому задача по определению общего уровня шума должна решаться путем комплексного похода. Необходимы четкое представление о природе возникновения шума от каждого источника и рациональный подход к снижению его уровня.

Основной физической характеристикой шума является амплитудный спектр, показывающий распределение амплитуд звукового давления в частотном диапазоне. Интенсивность звукового давления изменяется в очень широких пределах, поэтому на практике ее выражают в логарифмических относительных единицах — децибелах (дБ).

В процессе экспериментальных исследований путем непосредственных измерений определяют значения следующих величин: уровня звукового давления в полосах спектра (дБ), суммарного корректированного уровня звукового давления — уровня звука (дБА).

В зависимости от решаемых задач различают акустические испытания автомобилей оценочные, диагностические и специальные.

Оценочные испытания служат для сравнения различных моделей автомобилей по уровню излучаемого шума и для определения его соответствия существующим международным и союзным стандартам.

Как правило, такие испытания проводят на прямом, гладком и сухом участках асфальтобетонной дороги. Условия дорожных испытаний: в радиусе 50 м от места замеров не должно быть каких-либо отражающих препятствий (здания, лес и т. д.); скорость ветра — не более 1,5 м/с; отсутствие атмосферных осадков; положительная температура окружающего воздуха; нормальное атмосферное давление. Уровень окружающего шумового фона должен быть на 10 и более децибел ниже измеряемого уровня. Все форточки и окна автомобиля должны быть закрыты, отопительные и климатические установки включены, а заслонки для распределения воздушного потока установлены в положение, соответствующее максимальному шуму от них.

Внешний шум легковых и грузовых автомобилей оценивают при их интенсивном разгоне на второй передаче (если коробка передач имеет четыре и менее ступеней) на мерном участке ровной дороги длиной 20 м. К мерному участку автомобиль, оснащенный механической коробкой передач или автоматической коробкой передач с ручным переключателем управления, приближается с постоянной скоростью, соответствующей наименьшей из следующих: 0,75 nном (nном — номинальная частота вращения коленчатого вала двигателя); 50 км/ч. В момент пересечения начальной линии мерного участка А-—А педаль управления дроссельной заслонкой или подачей топлива резко перемещают в положение, при котором обеспечивается максимальная его подача. После пересечения конечной линии мерного участка В — В педаль резко переводят в положение, соответствующее минимальной подаче топлива.

Автомобили с автоматической коробкой передач без ручного переключателя должны приближаться к началу измерительного участка в последовательных заездах с установившимися скоростями 30, 40, 50 км/ч. За результат испытаний принимают наибольшее из значений уровня шума, полученных при измерениях в разных заездах.

Если коробка передач имеет более четырех передач, заезды проводят последовательно на второй и третьей передачах, а за результат испытаний при-нимают среднее арифметическое значение уровней шума в заездах. Грузовые автомобили полной массой свыше 3500 кг, автопоезда и автобусы, которые имеют механическую коробку передач с общим числом передач переднего хода N, испытывают последовательно на передачах от N/2 до N-й при четном N или от (N+l)/2 до N-й. при нечетном.

Во всех случаях уровень шума фиксируется микрофонами, установленными на высоте 1,2 м от поверхности дороги на расстоянии 7,5 м от линии движения с обеих сторон. За окончательный результат испытаний принимают максимальное из значений уровня шума,, полученных не менее чем в трех заездах в каждом направлении.

С целью получения данных, необходимых для анализа уровня шума транспортных средств в условиях эксплуатации, проводят измерение внешнего шума на неподвижном транспортном средстве. Для этого выбирают гладкую и чистую площадку с асфальтобетонным покрытием, вблизи которой не должно быть объектов, отражающих звук. Рычаг переключения коробки передач должен находиться в нейтральном положении. При измерении уровня шума частоту вращения коленчатого вала двигателя устанавливают равной 0,75nном, а затем педаль управления подачей топлива быстро переводят в положение, соответствующее минимальной его подаче.

Уровень шума измеряют в течение всего периода уменьшения частоты вращения коленчатого вала двигателя. За результат измерения принимают максимальное показание шумомера.

Измерительный микрофон устанавливают на высоте расположения выпускной трубы глушителя (но не менее 0,2 м от уровня дороги) на расстоянии 0,5 м от ее отверстия. За результат испытаний принимают наибольшее из значений уровня шума, полученных в трех измерениях.

Внутренний шум автомобиля оценивают при его разгоне на высшей передаче до скорости, соответствующей наименьшей из следующих: 120 км/ч; 0,9 nном. Если при частоте вращения вала двигателя 0,9 nном. скорость автомобиля превышает 120 км/ч, измеренияпроводят при движении на более низкой передаче, но не ниже третьей, если коробка передач имеет четыре и более передач, и не ниже второй, если число передач меньше четырех.

Измерения начинают при движении автомобиля с наименьшей допустимой скоростью, но не ниже соответствующей 0,45 я„ом. Педаль управления дроссельной заслонкой резко перемещают в положение, обеспечивающее максимальную подачу топлива, удерживая ее в таком положении до достижения наименьшей из указанных скоростей автомобиля

Уровень шума измеряют у сиденья водителя, а также над последним рядом сидений. Измерительный микрофон устанавливают на высоте (0,6± ±0,05) м над подушкой сиденья со смещением от его оси к центру автомобиля на (0,2 ±0,02) м. В каждой точке расположения микрофона проводят невычисляют среднее арифметическое значение уровня шума, округленное до целого числа. За окончательный результат испытаний принимают наибольшее из значений уровня шума, полученных при измерениях в точках установки микрофонов.

Контрольные вопросы

1. Как можно оценить общее техническое состояние двигателя?

2. Как оценить общее техническое состояние двигателя по мощности, которую он развивает?

3. Как оценить общее техническое состояние двигателя по расходу топлива и какие приборы используют при этом?

4. В чем суть виброакустического диагностирования двигателя?

5. Как диагностируют двигатель по параметрам картерного масла?

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|