- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Наименование 1 страница

Настоящее методическое пособие имеет целью систематизацию, обобщение и закрепление у студентов знаний по специальной дисциплине «Проектирование автоматических участков и цехов», творческое применение их в курсовом проектировании. Основное направление методического пособия – установить порядок выполнения той части курсового проекта, которая посвящена расчету и проектированию автоматизированного механосборочного цеха, механического или сборочного участка, определить формы и задачи её выполнения в соответствии с требованиями кафедры по предмету автоматизация технологических процессов и производств.

1. Цель и задачи расчета и проектирования автоматических цехов и участков.

Главная тенденция развития современного производства – всемерное повышение качества обработки и сборки деталей при достижении максимальной производительности.

Для этого намечено «…широко внедрять гибкие переналаживаемые производства и системы автоматизированного проектирования, автоматические линии, …многооперационные станки с числовым программным управлением, робототехнические, роторные и роторно-конвейерные комплексы».

Указанные задачи требуют от будущих выпускников вузов глубоких теоретических знаний и умения так организовать производство, чтобы обеспечить непрерывный рост производительности труда и качества выпускаемой продукции на базе внедрения передовой техники и технологии, комплексной механизации и автоматизации производственных процессов.

Курсовой проект является самостоятельной инженерной работой студента, в которой решается комплекс конкретных задач: конструкторских, технологических, организационно-экономических и исследовательских. Такое сочетание задач соответствует реальным условиям работы будущих специалистов.

В ходе выполнения курсового проекта студент должен разработать наиболее экономичный проект автоматизированного участка или цеха, соответствующий уровню комплексной автоматизации машиностроительного производства на базе современного технологического оборудования (в том числе программно-управляемого) и средств электронно-вычислительной техники.

Проектирование участков и цехов должно быть тесно увязано с выбором прогрессивных технологических процессов, применяемых производственным оборудованием, подъемно-транспортными устройствами, с расчетами по организации и экономике машиностроительного производства, с требованиями охраны труда и эргономики.

Исходными данными для разработки компоновки цеха или участка являются тип производства, объем и трудоемкость выпуска изделия, принятый технологический процесс механообработки или сборки, выбранное технологическое, подъемно-транспортное и складское оборудование. При разработке компоновки цеха или участка необходимо учитывать опыт передовых машиностроительных предприятий.

2. Объем и содержание части «Расчет автоматического участка (цеха)».

Объем указанной части должен составлять не более 8-10 % всего объема графических работ курсового проекта (1-2 листа формата А1) и 15-20 стр. текста формата А4 в расчетно-пояснительной записке.

2.1 Графическая часть.

При разработке проекта автоматизированного механосборочного цеха на листе формата 11 должна быть представлена общая укрупненная планировка проектируемого цеха с обозначением: 1)автоматизированных участков механической обработки деталей, входящих в изделие, сборки отдельных узлов и самого изделия; 2)транспортно-складской системы; 3)контрольно-измерительной автоматизированной системы; 4)автоматизированной системы управления цехом (АСУ); 5)вспомогательных отделений, где размещаются автоматизированные системы: АС инструментального обеспечения, АС удаления и переработки отходов; 6)проходов и проездов; 7)сетки колонн; 8)служебно-бытовых помещений при размещении их на нижнем этаже рядом с производственными участками.

Выбор сетки колонн и размещение служебно-бытовых помещений следует принимать в соответствии с методическими указаниями по строительной части.

Горизонтально разбивочные оси здания обозначают снизу вверх по оси ординат последовательными заглавными буквами русского алфавита; вертикальные оси рядов колонн нумеруются слева направо по оси абсцисс последовательными арабскими цифрами, начиная с единицы.

На планировке указывают наименования и площади производственных участков и отделений, а также основные размеры здания, расстояния между колоннами, ширину проездов. План цеха выполняется в масштабе 1:200, проектируемый участок заштриховывается. Красными линиями на планировке указываются схемы грузопотоков деталей и изделий.

На листе дается также разрез здания по одному из пролетов с изображением колонн и перекрытия и указанием ширины и высоты пролета. Поперечный разрез выполняется в масштабе 1:50 или 1:100. Для крановых пролетов указывают отметку головки рельса подкрановых путей.

Помимо общей планировки механосборочного цеха на листе приводят подробную планировку оборудования проектируемого участка, автоматической линии или гибкой производственной системы с указанием:

1) технологических модулей или ячеек, станков с ЧПУ, обрабатывающих центров, другого технологического оборудования;

2) транспортно-складской системы;

3) транспортно-накопительной системы;

4) системы инструментообеспечения;

5) системы удаления стружки;

6) контрольно-измерительной системы;

7) погрузочно-разгрузочных позиций;

8) модулей управления производственным процессом.

При разработке компоновок гибких технологических систем необходимо предусматривать и указывать пути перемещения транспортных роботов и штабелеров, отделения управляющих вычислительных комплексов (УВК), отделения для наладки инструментов вне станков.

Примеры компоновок гибких роботизированных систем приведены на рис.1. Из рисунка видно, что структуры компоновок систем различаются степенью интеграции при различной степени автоматизации. Степень интеграции отражает качественный уровень технологических задач, а степень автоматизации характеризует уровень автоматизации функций промышленных роботов (ПР) в различных системах.

На планировке проектируемого участка технологическое оборудование изображают по контурам с учетом крайних положений движущихся частей, откидных кожухов, открывающихся дверей и применения длинномерных заготовок (прутковый автоматы). Контуры оборудования изображают упрощенно, без излишних подробностей; внутри контура указывают номер оборудования по спецификации.

Все виды оборудования обычно нумеруются сквозной порядковой нумерацией, которая ведется по отделениям и участкам цеха последовательно слева направо, а затем - сверху вниз. Нумерация подъемно-транспортного оборудования в малых цехах дается после технологического оборудования и продолжает нумерацию последнего. Для крупных цехов подъемно-транспортное оборудование может нумероваться отдельно своей нумерацией с добавлением буквы Т.

Контуры фундаментов под оборудование указывают мелкими штриховыми линиями, если они выходят за контуры самого оборудования и могут влиять на его размещение. Вне контуров оборудования условными обозначениями наносят: места расположения рабочих, обслуживающих оборудование (кружком в соответствующем масштабе), точки подвода энергоносителей, сжатого воздуха, воды; необходимы местные отсосы.

Пример компоновки оборудования на участке механической обработки с применением автоматической транспортной системы приведен на рис.2.

При планировке сборочных участков должно быть предусмотрено следующее оборудование: сборочные столы и стенды, сборочные автоматы и полуавтоматы, конвейеры, сборочные линии, а также другое необходимое в конкретных условиях оборудование. Следует также предусматривать места расположения сборщиков и возможность их перемещений, места расположения крупных собираемых машин, других деталей, узлов, комплектующих изделий, а также необходимые проходы и проезды. Изображение сборочного оборудования и его нумерация аналогичны требованиям, предъявляемым к изображению оборудования механических участков.

Примеры компоновки оборудования на сборочном участке с применением различных конвейеров приведены на рис.3; примеры компоновочных схем роботизированных комплексов для сборочных операций – на рис.4.

При планировке оборудования автоматических линий (АЛ) предпочтительно располагать станки в одну линию. Однако, такая планировка может быть применена только для небольших АЛ. В противном случае, следует по возможности совмещать места изменения направления транспортирования деталей, места расположения накопителей с границами участков, что позволяет иметь минимальное число передающих конвейеров и поворотных устройств. Для удобства обслуживания и ремонта АЛ предусматривают места проходов и удобные переходные мостики. Не следует тесно расставлять оборудование, так как это затрудняет нормальную эксплуатацию.

Кроме станков на планировке АЛ показывают все вспомогательное оборудование: станции гидропривода, инструментальные шкафы, электрошкафы, пульты управления. На планировке указывают места подвода сжатого воздуха и СОЖ, условно рабочие места обслуживающего персонала. На планировке АЛ должны быть предусмотрены продольные проезды шириной не менее 6 м для электрокары или краны, которые могут быть необходимы при ремонте отдельных агрегатов АЛ. Пример расстановки оборудования АЛ приведен на рис.5.

При разработке проекта автоматизированного участка на листе формата 11 должны быть представлены 2-3 варианта компоновки участка с укрупненным изображением технологических модулей и ячеек, транспортно-складской системы, накопителей, контрольно-измерительной системы, с выделением АСУ.

Кроме того, на листе, как и при разработке проекта цеха, приводят подробную планировку оборудования проектируемого участка в соответствии с выбранным и обоснованным вариантом компоновки. Требования к оформлению подробной планировки были изложены выше.

Планировку оборудования проектируемого участка выполняют в масштабе 1:30 или I: 100; красными стрелками на планировке указывают движение деталей по станкам механического участка и по позициям сборочного участка. Планировка оборудования должна удовлетворять требованиям охраны труда и техники безопасности.

К плану расположения оборудования проектируемого участка (как механического, так и сборочного) должна быть приложена спецификация, помещаемая в соответствующий раздел расчетно-пояснительной записки.

2.2. Содержание раздела расчетно-пояснительной записки дипломного проекта “Расчет автоматического участка (цеха)"

В разделе приводится описание и обоснование основных этапов проектирования автоматизированного механического или сборочного участка, механосборочного цеха указанных в задании на дипломный проект.

В расчетно-пояснительной записке должны быть достаточно подробно рассмотрены следующие вопросы:

1) выбор и обоснование компоновки автоматизированного участка;

2)определение состава и потребного количества станков и сборочного оборудования на участке;

3)выбор и обоснование компоновки автоматизированного склада;

4)определение состава и потребного количества оборудования для накопления и транспортирования деталей (расчет транспортно-накопительной системы);

5)организация контроля точности обработки деталей;

6)расчет потребного количества основных производственных рабочих с учетом многостаночного обслуживания;

7)расчет потребного количества вспомогательных рабочих, ИТР.ОКП, МОП;

8)уборка и переработка стружки;

8) организация управления автоматизированным участком;

10) расчет экономической эффективности от внедрения автоматизированных участков.

3. Рекомендации по выполнению части дипломного проекта "Расчет автоматических участков и цехов".

В рекомендациях освещаются основные вопросы проектирования автоматических участков и цехов в соответствии с перечнем, приведенным для раздела расчетно-пояснительной записки (см. раздел 2.2). Представленные материалы не являются исчерпывающими, они могут быть дополнены сведениями из литературы, список который приведен в разделе 4.

3.1. Основные сведения о гибких производственных системах (ГНС)

Под гибкой производственной системой в широком смысле понимается совокупность процессов и технических средств, необходимых для изготовления группы различных изделий в заданные сроки и в заданном количестве с минимальными переналадками или без переналадок. Это, как правило, комплекс обрабатывающего оборудования, связанного транспортной системой и системой управления на базе ЭВМ.

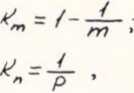

Степень гибкости систем характеризуется количеством наименований деталей, обработка которых возможна на данном комплексе /71, и способностью обработки данного набора деталей в любой последовательности, т.е. в условиях быстрой смены деталей(Kn)

где р - размер партии обрабатываемых деталей.

При Km =1; Kn=1 достигается полная гибкость системы.

При Km =0; Kn=0 имеется абсолютно жесткая система (непереналаживаемая автоматическая линия).

Увеличение гибкости системы приводит к возрастанию её сложности. Основной областью применения гибких автоматизированных систем является серийное и мелкосерийное многономенклатурное производство.

Основными структурными и организационно-структурными компонентами гибких автоматизированных производств являются модули, ячейки, линии, участки, цехи.

В соответствии с ГОСТ 262 26-84 гибким производственным модулем (ГПМ) называют ГПС, состоящую из единицы технологического оборудования, оснащенную автоматизированным устройством программного управления (ПУ) и средствами автоматизации технологического процесса, автономно функционирующую и имеющую возможность встраиваться в систему более высокого уровня. Модуль может включать станок с ЧПУ или обрабатывающий центр, контрольно-измерительную систему, погрузочно-разгрузочную и транспортно-накопительную системы с локальным управлением технологической единицы оборудования. Структурные компоненты производственного модуля изображены на рис.6а.

Частным случаем ГПМ является гибкая производственная ячейка (ГПЯ) – комбинация из элементарных модулей с едиными системами измерений, инструментообеспечения, транспортно-накопительной и погрузочно-разгрузочной системами, с групповым управлением. ГПЯ, как и ГПМ, может встраиваться в систему более высокого уровня. Структурные компоненты ГПЯ изображены на рис.66.

Гибкая автоматизированная линия (ГАЛ) - ГПС, состоящая из нескольких ГПМ или (и) ГПЯ, объединенных единой транспортно-складской системой и системой АСУ ТП. Оборудование ГАЛ размещено в принятой последовательности технологически операций. Структурные компоненты ГАЛ изображены на рис.6в.

В отличие от ГАЛ на гибком автоматизированном участке (ГАЛ предусмотрена возможность изменения последовательности использования технологического оборудования. Как ГАЛ, так и ГАУ могут содержать отдельно Функционирующие единицы технологического оборудования. Структурные компоненты ГАУ изображены на рис.6г.

Каждый структурный компонент гибких систем технически представляет собой законченное целое и имеет свою лекальную систему управления, что позволяет ему эффективно функционировать как- индивидуально, так и в составе гибкого производства и, прежде всего, в составе гибкого автоматизированного цеха (ГАЦ) - ГПС, состоящей из ГПМ, ГПЯ, ГАЛ и ГАУ, объединенных единой автоматизированной системой управления (АСУ) и предназначенной для изготовления изделий заданной номенклатуры. 3 состав ГАЦ могут входить отдельно функционирующие неавтоматизированные участки.

3.2. Специализация участков на базе станков с ЧПУ.

Под формой специализации производственного подразделения машиностроительного предприятия понимают процесс разделения труда, в основе которого лежит обособление изготовления предметов труда (деталей, узлов, изделий), или выполнения отдельных видов работ. Различают 3 основные формы внутризаводской специализации: предметную, технологическую и смешанную (предметно-технологическую).

За основной принцип формирования участков на базе станков с ЧПУ принята конструктивно-технологическая однородность деталей. которая является наиболее правильным принципом их совмещения. При этом необходимо учитывать некоторые особенности:

1) норма обслуживания станков одним рабочим-оператором

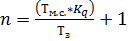

(2)

(2)

Где Тм.с. – машино-свободное время рабочего (время работы станка по программе);

Тз – время занятости рабочего;

Kq – коэффициент занятости рабочего; Кq = 0.7-0.9

Как правило n = 2-3. При наладочных работах норма обслуживания на 1 наладчике n = 7-10 в зависимости от типа модели оборудования;

2) потребное количество оборудования с ЧПУ должно быть сопоставлено с его нормами обслуживания. Потребное количество оборудования (станков) для данного вида обработки рассчитывают по формуле:

(3)

(3)

Где tj – суммарная трудоемкость изготовления деталей по данному виду работ на станках с ЧПУ, час;

N – годовая программа выпуска деталей;

Фоб. – годовой фонд работы оборудования; Фоб. = 3725 час. (для 2х сменной работы);

Кз – коэффициент загрузки оборудования; Кз = 0,85.

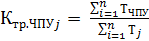

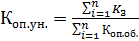

При определении вида и формы специализации подразделений для обработки заданной совокупности деталей используют следующие показатели:

1) количество и удельный вес операций, выполнение которых возможно и целесообразно на оборудовании с ЧПУ

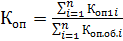

(4)

(4)

Где Коп.1i – суммарное количество операций, выполняемых на станке с ЧПУ по технологическим процессам (i = 1..n) изготовления всей совокупности деталей;

Коп.об.i – суммарное количество операций изготовления всей совокупности деталей;

2) удельный вес трудоемкости операций, выполняемых на станках с ЧПУ к общей трудоемкости изготовления всей совокупности деталей:

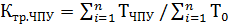

(5)

(5)

Где ТЧПУ – суммарная трудоемкость изготовления всей совокупности деталей на станках с ЧПУ, час;

То – общая трудоемкость изготовления всей совокупности деталей, час;

3) удельный вес трудоемкости операций на станках с ЧПУ по видам работ к общей трудоемкости данного вида работ изготовления все деталей

(6)

(6)

Где ТЧПУ – суммарная трудоемкость операций j-того вида работ для обработки всей совокупности деталей на станках, час;

Тj - общая трудоемкость операций j-того вида работ для обработки всей совокупности деталей, час;

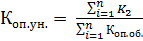

4) количество и удельный вес работ на оборудовании с ручным управлением с учетом:

а) изготовления номенклатуры деталей в своем подразделении (цехе, участке)

(7)

(7)

Где К2 – суммарное количество операций, выполненных на оборудовании с ручным управлением, по технологическим процессам ( i =1..n) изготовления всей совокупности деталей;

б) изготовления номенклатуры деталей в других подразделениях по кооперации:

(8)

(8)

Где К3 – суммарное количество операций, выполняемых в других подразделениях, по технологическим процессам (i = 1..n) изготовления всей совокупности деталей.

1) При минимальных значениях КОП.1, невысоком КОП.ЧПУ и небольшой трудоемкости операций использование оборудования с ЧПУ нецелесообразно. Возможна организация подразделения для выполнения данного вида работ на станках с ЧПУ для совокупности деталей других подразделений (участков цеха).

2) При малом КОП., но большой трудоемкости данного вида работ по изготовлению совокупности деталей на станках с ЧПУ организуется подразделение (участок, цех) на базе станков с ЧПУ данного вида работ с технологической формой специализации для обработки рассматриваемой совокупности деталей.

3) При большом КОП.1, но малой трудоемкости изготовлении деталей на оборудовании с ЧПУ производится встраивание оборудования с ЧПУ в производственный процесс с учетом норм обслуживания станков с ЧПУ.

4) При большом КОП.1 и КТР.ЧПУ проводится расчет КОП.ЧПУ. При большом КОП.ЧПУ для данного вида работ при (j) с учетом норм обслуживания возможна организация производственного подразделения на базе станков с ЧПУ j-того вида работ для обработки рассматриваемой совокупности деталей.

5) По остальным видам работ при КТР.ЧПУ → min организуют предметно-замкнутое подразделение (зона, участок, цех) с учетом норм обслуживания станков с ЧПУ и степени замкнутости подразделения. При этом коэффициент замкнутости КЗ.О. = 0,8 – 0,9.

6) Количество зон станков с ЧПУ, их расположение зависят от конструктивно-технологических особенностей обрабатываемых деталей. Схема определена рациональной специализации подразделений на базе станков с ЧПУ приведена в табл. 1.

Табл. 1

Определение рациональной специализации подразделений на базе станков с ЧПУ

| Коэффициенты | Количество видов обработки | Возможные варианты организации подразделений с различными формами специализации с учетом норм обслуживания | ||||

| Основные | Вспомогательные | |||||

| № пп | Наименование | Значение | Наименование | Значение | ||

| Удельный вес операций, выполнение которых возможно и целесообразно на станках с ЧПУ | КОП.ЧПУ→min | Один вид | Возможна организация участка станков с ЧПУ для данного вида работ для совокупности деталей различных подразделений | |||

| Удельный вес трудоемкости операций, выполняемых на станках с ЧПУ | КТР.ЧПУ→min | |||||

| Удельный вес операций, выполнение которых возможно и целесообразно на станках с ЧПУ | КОП.ЧПУ→min | Один вид | Организация подразделения на базе станков с ЧПУ для данного вида работ для совокупности деталей одного подразделения | |||

| Удельный вес трудоемкости операций, выполняемых на станках с ЧПУ | КТР.ЧПУ→max | |||||

| Удельный вес операций, выполнение которых возможно и целесообразно на станках с ЧПУ | КОП.ЧПУ→max | Несколько видов | Встраивание оборудования с ЧПУ в производственный процесс изготовления совокупности деталей – организация зон станков с ЧПУ | |||

| Удельный вес трудоемкости операций, выполняемых на станках с ЧПУ | КТР.ЧПУ→min | |||||

| Удельный вес операций, выполнение которых возможно и целесообразно на станках с ЧПУ | КОП.ЧПУ→max | Удельный вес трудоемкости на станках с ЧПУ по видам работ | КОП.ЧПУ→max | Несколько видов | Организация подразделения на базе станков с ЧПУ j-того вида для изготовления совокупности деталей | |

| Удельный вес трудоемкости операций, выполняемых на станках с ЧПУ | КТР.ЧПУ→max | Удельный вес трудоемкости на станках с ЧПУ по видам работ | КОП.ЧПУ→min | Несколько видов | Организация предметно-замкнутого подразделения на базе станков с ЧПУ для изготовления совокупности деталей | |

| Коэффициент замкнутости участков | КЗ.О. = 0,8 – 0,9 | |||||

3.3. Принципы компоновки автоматизированных участков

Компоновка автоматизированных участков определяется технологическим процессом, конструктивно-технологическими особенностями и заданным объемом выпуска изделий, конкретными условиями производства. Характеризуется структурой технических средств и схемой их расположения.

Структура технических средств - качественный и количественны состав основного и вспомогательного оборудования - зависит от характера производственного процесса и объема выпуска изделий. От этого же, а также от местных производственных условий, завися и схема расположения оборудования.

На предметно-замкнутых участках выделяют зоны оборудования с ЧЛУ и зоны оборудования с ручным управлением. Различают также зоны предварительной, основной и окончательной обработки.

В настоящее время в зонах предварительной и окончательной обработки применяют, в основном, оборудование с ручным управлением.

На рис.7 представлены варианты компоновок для предметно-замкнутых участков. Вариант «а»: зоны обработки деталей на станках с ЧПУ и с ручным управлением разделены автоматизированным складом. Вариант «б»: автоматизированный склад находится в начале участка. Вариант «в»: предусматривает передачу деталей между зон в процессе обработки. Во всех вариантах внутри зон может быть межоперационная передача деталей.

Транспортная система может быть локальной и единой для всего подразделения. По расположению различают линейные и круговые транспортные системы. Основные схемы транспортных систем показаны на рис.8.

Расположение оборудования внутри зон обработки такое же, как и в обычных подразделениях: последовательное, параллельное, смешанное.

На предметно-замкнутых участках в связи с различным ТШТ по операциям появляется необходимость создания межоперационных заделов и, следовательно, размещения магазинов-накопителей внутри производственной системы. Основные варианты расположения магазинов-накопителей на участке представлены на рис.9.

При применении приспособлений-спутников в компоновке участка необходимо предусмотреть погрузочно-разгрузочные позиции или станции для установки и съема деталей с приспособлений. Расположение этих позиций или станций на участке зависит от принятой системы обеспечения обрабатывающего оборудования деталями в приспособлениях-спутниках и соотношения времени обработки деталей на станке и времени установки-снятия детали.

Если установка производится на складе, то погрузочно-разгрузочные позиции располагают в отделении склада (см.рис.10в). При большом ТМАШ. и относительно малом ТВСП (время установки-снятия) обеспечивают погрузочно-разгрузочные позиции всех станков участка через общий накопитель (см.рис.10а) или непосредственно к рабочим местам (см.рис.106). Во втором случае к каждому рабочему месту детали в приспособлениях доставляют либо с помощью транспортной системы непосредственно на станки (см. рис. 10б1, либо в накопители к каждому рабочему месту (см. рис. 1062, либо в накопители для групп станков (см.рис.10б3). При определенном соотношении ТМАШ. и ТВСП возможна установка погрузочно-разгрузочных позиций на группу станков внутри подразделения (см. рис. 10г).

Основные варианты расположения погрузочно-разгрузочных позиций в производственных системах показаны на рис.10. Примеры компоновок автоматизированных систем для обработки деталей основных видов представлены на рис. 11-13.

На рис.11 показана гибкая система для обработки корпусных деталей в условиях многономенклатурного и мелко серийного производства. Основные производимые в системе операции: фрезерование, растачивание, развертывание, нарезание резьбы. Заготовки подаются в спутниках специальным устройствам. Запас спутников с деталями временно хранится на складе материалов. Спутник с деталью подается на обрабатывающий центр по команде из центра управления. Применяется групповое управление станками от ЭВМ. Обработанные детали снимают со спутников на линии демонтажа и автоматически складывают на складе готовых деталей.

На рис. 12 показана компоновка гибкой системы по производству залов для двигателей. Передача деталей между станками при последовательной обработке осуществляется с помощью конвейера. Манипулятор с механическим приводом осуществляет загрузку-разгрузку оборудования. Каждый станок системы спроектирован так, чтобы обеспечить условие ТВСП→min. Последующие процессы сборки, испытаний, окраски, упаковки автоматизированы.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|