- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

VА = VАО1 = lO1A . w1 (1.9)

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ»

Кафедра механизации, автоматизации и энергоснабжения строительства

Курсовой проект

на тему

Структурный анализ и синтез механизма

Выполнил: студент 1 курса

Гр. БЗТ-25

Малбасарова Н.Е.

Проверил:

к.т.н. Ленивцев А.Г.

САМАРА 2012 г.

Содержание

1. Структурный и кинематический анализ механизма…………………….3

1.1Структурный анализ и синтез механизма……………………………….3

1.2 Графический метод планов положений, скоростей и ускорений……..4

1.3 Метод кинематических диаграмм……………………………………….8

2. Проектирование и анализ зубчатых механизмов……………………….12

2.1 Параметры зубчатого зацепления………………………………………12

2.2. Порядок построения зубчатого зацепления…………………………...13

Список использованной литературы……………………………………….15

1. Структурный и кинематический анализ механизма

1.1 Структурный анализ и синтез механизма.

Под структурным анализом механизма понимается определение количества звеньев и кинематических пар, определение степени подвижности, статистической определимости и класса механизма.

Структурным синтезом механизма называется проектирование структурной схемы механизма, которая состоит из неподвижного и подвижных звеньев и кинематических пар.

Структурной называется схема, указывающая стойку, подвижные звенья, виды кинематических пар и их взаимное расположение.

Структурной называется схема, указывающая стойку, подвижные звенья, виды кинематических пар и их взаимное расположение.

На структурных схемах размеры звеньев не указываются. При указании размеров (длин) звеньев, координат неподвижных опор и масштаба построения схема становится кинематической.

Наиболее удобным методом получения структурной схемы является метод Ассура, по которому присоединяются структурные группы к стойке и к начальному (ведущему) звену или к основному механизму.

Начальное звено присоединено к стойке обычно шарниром или поступательной парой (рис 1.5) образует механизм 1 класса. Имеет одну степень подвижности W = 1.

Рисунок 1.5. Начальное звено.

Структурной группой Ассура называется кинематическая цепь, которая в случае ее присоединения элементами внешних пар к стойке получает нулевую степень подвижности, т.е. образует ферму.

Структурная формула группы Ассура W =3n -2p5 = 0 ; p5 = 3×n/2

Возможны группы следующие составов

n = 2 ; 4 ; 6

p5= 3 ; 6 ; 9

Простейшая структурная группа 2 класса, 2 порядка состоит из двух звеньев и трех кинематических пар. Возможны 5 видов простейших групп в зависимости от сочетания вращательных (В) и поступательных (П) пар.

В группах Ассура различают кинематические пары внутренние и внешние. Число внешних кинематических пар (вернееих элементов), которыми группа присоединяется к другим звеньям механизма, называют порядком (числом поводков) группы. Наиболее простые структурные группы с п = 2 и p5 = 3

Класс структурной группы определяется числом внутренних кинематичеcких пар, образующих наиболее сложный замкнутый контур группы.

При структурном анализе проводится расчленение механизма на структурные группы и начальные механизмы в порядке, обратном структурному синтезу. Из конца кинематической цепи механизма, принимая за её начало входное звено 1 последовательно отсоединяются группы II (4,5) и II (2,3) до тех пор, пока не останется ведущее звено на стойке - I (1,6):

I (1,6) à II (2,3) à II (4,5) (1.6)

Структурный анализ выполняется с целью правильного выбора методики кинематического и силового расчета механизма.

n3= n1/Uобщ = 55/2 = 27,5 об/мин

U12=3000/55=55,54 ; U34 = 36/12 = 3

w = Пn/30 = 3,14*27,5/30 = 2,88 1/c

1.2 Графический метод планов положений, скоростей и ускорений

Основные задачи кинематического анализа механизма состоят в определении перемещений, скоростей и ускорений его ведомых звеньев по заданному закону движения входного (ведущего) звена.

Среди графических методов наиболее распространены:

а) метод кинематических диаграмм, отражающих законы движения в виде графиков функций по времени: перемещения точки Sk = S(t), ее скорости Vk = V(t) и ускорения ak = a(t);

б) метод планов положений, скоростей и ускорений.

Графические методы отличаются наглядностью, поэтому особенно приемлемы в учебных задачах, но менее точны. Однако степень точности достаточна для решения многих инженерных задач.

При графическом методе кинематического анализа механизмов длин звеньев, перемещения точек, их скорости и ускорения изображают в масштабах me, ms, mv, ma.

Планом положений механизма называется графическое изображение взаимного расположения звеньев, соответствующее выбранному моменту времени движения.

Построим план положений кривошипно–шатунного механизма (рисунок 1.7), в масштабе me = lАВ / АВ (м/мм).

Построим план положений кривошипно–шатунного механизма (рисунок 1.7), в масштабе me = lАВ / АВ (м/мм).

Рисунок 1.7. План положений механизма

Начальным или крайнимназывают положение звена, c которого начинается отсчет его движения в одном направлении.

Скорости точек и звеньев механизма определяются построением планов скоростей. Метод основан на графическом решении векторных уравнений скоростей.

Планом скоростей называется построенный в масштабе mv (м/с/мм) чертеж, на котором изображены в виде отрезков векторы, равные по модулю и по направлению скоростям различных точек звеньев механизма в рассматриваемый момент времени.

Для построения плана скоростей должны быть известны кинематическая схема, формула строения механизма и закон движения ведущего звена.

В качестве примера рассмотрим движение кривошипно–ползунного механизма (рис. 1.8). Для заданного положения j1 механизма известны угловые скорости w1 и ускорение e1 ведущего звена. Требуется найти линейные скорости точек А, В, S2 и угловую скорость звена 2.

Построение плана скоростей начинается с анализа движения входного звена – кривошипа 1 с переходом к анализу структурных групп по последовательности их присоединения. По формуле строения механизма I(1,4) II (2,3) начнем с определения скорости точки А звена 1, затем перейдем к определению скоростей точек В, S2 и других точек присоединенной структурной группы 2 класса, состоящей из звеньев 2 и 3.

Скорость точки А кривошипа 1 можно описать уравнениями:

``VA1 =`VO1 +`VAO1=2,88* 0,25=0,72; `VA1= `VAO1=0,72 (1.8)

Так как точка О1 неподвижна, то `V01 = О. Вектор `VAO1 направлен перпендикулярно кривошипу О1 А, в направлении его вращения. Величина скорости (модуль вектора) точки А равна:

VА = VАО1 = lO1A . w1 (1.9)

|

Рисунок 1.8. Кривошипно-ползунный механизм.

Рисунок 1.9. План скоростей и ускорений.

Из произвольного полюса pV, выбранного вблизи схемы механизма, строим векторы по уравнению (1.7), принимая длину отрезка pVа = 30…100 мм. Тогда масштаб плана скоростей

mv = VA / pVа =0,72/ 72=0,01 (м/с/ мм). (1.10)

Переходя к анализу структурной группы II (2,3), замечаем, что скорости точек А 1-го и 2-го звеньев одинаковы: `VA2 =`VA1 =`VA .

Точка В2 , принадлежащая звену 2, рассматривается в относительном движении вокруг точки А, а В3, принадлежащая звену 3, в движении относительно стойки 4. Поэтому запишутся уравнения :

` VB2 =`VA2 +`VBA , (1.11)

| 1 VВ2 | ω | ||

| 2 VВ2 | 0,655 | ω | 0,262 |

| 3 VВ2 | 0,438 | ω | 0,1752 |

| 4 VВ2 | 0,72 | ω | 0,288 |

| 5 VВ2 | 0,432 | ω | 0,1728 |

| 6 VВ2 | 0,658 | ω | 0,2632 |

| 7 VВ2 | ω | ||

| 8 VВ2 | 0,658 | ω | 0,2632 |

| 9 VВ2 | 0,432 | ω | 0,1728 |

| 10 VВ2 | 0,72 | ω | 0,288 |

| 11 VВ2 | 0,438 | ω | 0,1752 |

| 12 VВ2 | 0,655 | ω | 0,262 |

Так как`VB =`VВ2 =`VВ3 , то `VA +`V ВА =`VB4 +`VB3B4 (1.12)

Вектор`VBА ^ ВА, а `VB3В4 ½½ОВ. По уравнению (1.11) строим план скоростей. Из ранее принятого полюса pV строим левую и правую части уравнения в виде отрезков, соответствующих скоростям точек `VА , из точки а проводим линию, перпендикулярную АВ в направлении скорости`VВА . При построении правой части уравнения в полюсе pV отмечаем точку b4 , так как `VВ4 = 0, из нее проводим линию, параллельную ОВ в направлении `VВ3В4. В пересечении указанных линий находим точку b. Вектором `pv b изображаем абсолютную скорость VB точки В, а вектором `ab – скорость `VВА. Значения действительных скоростей находим по формулам,

VB = mv . pvb и VBA = mv . ab (1.13)

Для определения скорости точки S2 (центра масс звена 2) можно воспользоваться известной из теоретической механики теоремой подобия скоростей. Отрезки прямых линий, соединяющих точки на схеме звена механизма, и отрезки, соединяющие концы векторов относительных скоростей, образуют подобные и сходственно расположенные фигуры. Направление обхода aS2b такое же как и фигуры АS2В.

aS2b ¥ АS2В. as2 =ab  . (1.14)

. (1.14)

Отложив отрезок as2 на отрезке ab плана скоростей и соединив точку S2 с полюсом, построим вектор `pvS2 абсолютной скорости точки S2. Находим значение скорости точки S2

VS2 = mv . pv S2 . (1.15)

Угловая скорость звена 2 равна,

w2= VВА / lBA = mv . ab / lBA. (1.16)

Направление w2 определяется по вектору `ab скорости `VВА . Оно против часовой стрелки в данном положении механизма.

Ускорения точек и звеньев механизма определяются построением планов ускорений.

Планом ускорений механизма называется чертеж, на котором изображены в виде отрезков векторы, равные по модулю и направлению ускорениям различных точек звеньев механизма в рассматриваемый момент времени.

Для построения плана ускорений должны быть известны кинематическая схема, формула строения механизма, закон движения ведущего звена и план скоростей. Рассмотрим движение кривошипно–ползунного механизма (рис. 1.8), где построен план скоростей.

Решение задачи выполняется на основе правила: абсолютное ускорение любой точки звена при плоском движении твердого тела равно геометрической сумме двух ускорений: ускорения`ae в поступательном переносном движении и ускорения `ar во вращательном относительном движении:

`aa =`ae +`ar =`ae +`arn +`art , (1.17)

где`arn и`art - нормальное ускорение в относительном движении, направленное по радиусу вращения к центру кривизны траектории, и касательное ускорение, направленное перпендикулярно радиусу вращения.

По формуле строения механизма I (1,4) II (2,3) построение плана ускорений начнем с определения ускорения точки А входного звена 1, затем перейдем к определению ускорений точек В и S2 и построению векторов ускорений звеньев группы II (2,3).

Абсолютное ускорение точки А1 по уравнению (11) равно

`aA1 =`a0 +`aA10n +`aA10t , (1.18)

где`a0 – переносное ускорение точки О, равное нулю, так как точка неподвижна;

`aA10n - нормальное (центростремительное) ускорение точки А1 относительно точки О, направленное к центру О, т.е. II АО;

`aA10n = w12 . lAO =2,882*0,25 = 2,07 м/с2 (1.19)

`aA10t - касательное (тангенциальное) ускорение точки А1 относительно точки О, направленное перпендикулярно АО, в сторону e1 ,

так как `aA10t =e1. lAO (1.20)

Из произвольного полюса ра (рисунок 1.9), выбранного вблизи схемы механизма, строим векторы по уравнению (1.18), принимая длину отрезка раn1 = 30…100 мм и определив масштаб плана ускорений:

mа = aA10n / раn1 = м/с2 . мм. (1.21)

Построив из точки О, совпадающей с ра, так как а0 = 0, отрезок оn1 ускорения aA10n , проведем отрезок n1а = aA0t / mа касательное ускорение aA0t . Соединяя полюс ра с точкой а, находим полное ускорение точки А1 (отрезок раа):

аА =mа . раа . (1.22)

Переходя к анализу структурной группы II (2,3), запишем уравнения ускорения точки В:

`aВ =`aа +`aВА ; `aВ =`aВ4 +`aВ3В4 ; (1.23)

`aA +`aВАn +`aВАt =`aВ4 +`aВ3В4 . (1.24)

Значение нормальной составляющей относительного ускорения определяется по формуле:

aВАn = w22 . lВА.= 1,632 * 0,4 = 1,06 м/с2 (1.25)

Вектор `aВАn направлен по АВ к центру вращения (точке А) и откладывается из точки а плана. Длина отрезка an2 = aВАn / mа . Направление`aВАt будет проходить через конец вектора `aВАn и перпендикулярно ВА. При построении правой части уравнения (17) отмечаем в полюсе ра точку b4. Так как `aВ4= 0, из нее проводим линию, параллельную ОВ в направлении`aВ3В4. Пересечение этой линии с перпендикуляром к ВА определит положение точки b на плане, а следовательно, величину ускорения

аВ = mа . раb . (1.26)

Вектор `а`b изображает полное относительное ускорение `аВА .

Угловое ускорение звена 2 находим из уравнения

. (1.27)

. (1.27)

Перенеся вектор`n2`b в точку В и рассматривая действие вектора относительно точки А, находим направление e2 , против часовой стрелки в данном случае.

По подобию фигур aS2b ¥ АS2В определяем величину абсолютного ускорения точки S2 , как при определении`VS2 . Отрезок аs2 = ab (AS2 / AB) отложим на отрезке аb, соединим точку S2 с полюсом ра , тогда

as2 = mа . ра S2 . (1.28)

Для кинематического анализа механизма за весь цикл (полный оборот входного звена) выполняется построение планов скоростей и ускорений в 12 последовательных положениях входного и других звеньев.

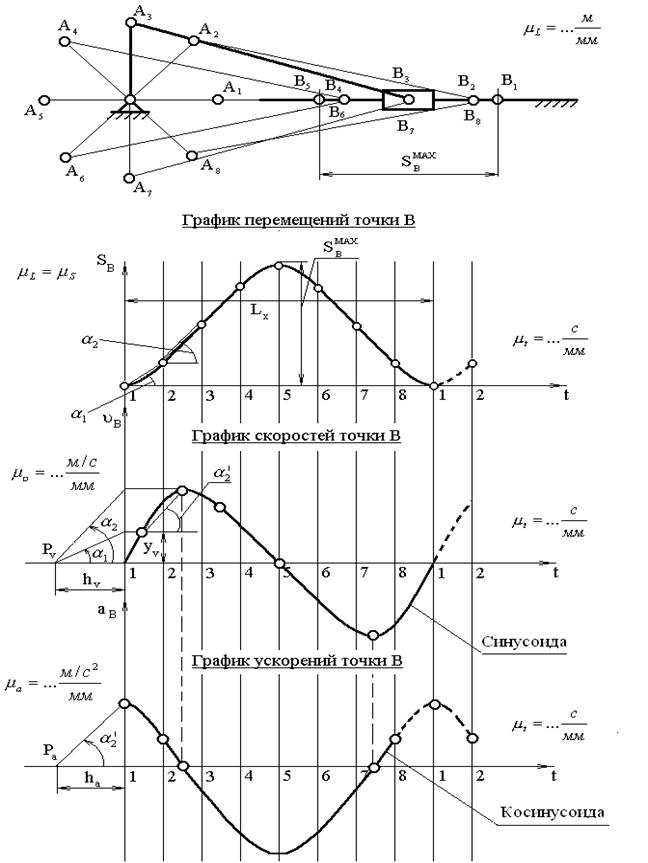

1.3 Метод кинематических диаграмм

Последовательность кинематического анализа:

1. Сначала строят несколько (чаще всего 12 и более) совмёщенных планов механизма в произвольно выбранном масштабе длин.

2. Затем строят график пути (перемещения) исследуемой точки или звена, для чего используют совмещённые планы механизма и последовательные положения на них исследуемой точки или звена.

3. Графическим дифференцированием графика перемещений строят график скорости исследуемой точки.

4. Графическим дифференцированием графика скоростей строят график ускорений.

Для определения перемещений, скоростей и ускорений точки В, необходимо выбирать масштаб длинны  , м/мм, где AO – длина отрезка, мм, изображающая кривошип длиной LОА на строящемся плане механизма; эта длина выбирается произвольно с учётом того, что совмещённые планы механизма должны разместиться на отведённом месте чертежа, а сам масштаб длин был бы удобен для дальнейших расчётов.

, м/мм, где AO – длина отрезка, мм, изображающая кривошип длиной LОА на строящемся плане механизма; эта длина выбирается произвольно с учётом того, что совмещённые планы механизма должны разместиться на отведённом месте чертежа, а сам масштаб длин был бы удобен для дальнейших расчётов.

Вычисляем длину отрезка  , мм, изображающего шатун на плане механизма. При построении совмещенных планов механизма используют метод засечек (рис. 1.10).

, мм, изображающего шатун на плане механизма. При построении совмещенных планов механизма используют метод засечек (рис. 1.10).

Для построения графиков скоростей и ускорений (рис. 1.10) выбираются полюсные расстояния hu и ha, где hu – полюсное расстояние при построении графика скоростей, которое выбирается произвольной длины; рекомендуется его величину выбирать в пределах hu=30…40 мм; ha – полюсное расстояние при построении графика ускорений; его рекомендуется принимать в пределах ha=30…40 мм.

Масштабы времени, скорости и ускорения вычисляют по формулам, вывод которых приводится ниже.

Масштаб времени можно вычислить по формуле

, (1.29)

, (1.29)

где Т – период одного оборота кривошипа, с; LX – длина отрезка между точками 1 и 1 на графике (диаграмме) перемещений, мм.

Так как период Т можно вычислить по формулам

, или

, или  , с, (1.30)

, с, (1.30)

где  – угловая скорость кривошипа, 1/с; n1 – частота вращения кривошипа, об/мин, то масштаб времени

– угловая скорость кривошипа, 1/с; n1 – частота вращения кривошипа, об/мин, то масштаб времени

, с/мм. (1.31)

, с/мм. (1.31)

Рисунок 1.10. Совмещённые планы механизма, графики перемещений, скоростей и ускорений

Масштаб скорости можно вывести из условия, что скорость исследуемой точки является производной перемещения S по времени:

. (1.32)

. (1.32)

Здесь предполагается, что масштаб перемещений  и масштаб времени

и масштаб времени  являются постоянными величинами.

являются постоянными величинами.

Так как  , то

, то  , отсюда

, отсюда

,

,  . (1.33)

. (1.33)

Масштаб ускорения, вывод которого аналогичен предыдущему, вычисляется по формуле

,

,  . (1.34)

. (1.34)

Для определения величины скорости или ускорения в каком-либо положении точки В необходимо длину ординаты соответствующего графика умножить на масштаб  или

или  соответственно.

соответственно.

Порядок построения диаграмм:

1. Диаграмма перемещения точки В ползуна строится в прямоугольной системе координат. Ось абсцисс делим на 12 равных частей изображающих период t одного оборота кривошипа, так как предпологаем, что скорость вращения постоянна. Из отмеченных точек откладываем ординаты соответствующие перемещению ползуна с плана положений. Масштаб перемещения при таком построении диаграммы равен масштабу построения схемы механизма.

2. Диаграмма скорости строится графическим дифференцированием диаграммы перемещения по методу хорд. Криволинейные участки диаграммы перемещения заменяем прямыми (рис.1.10). Под диаграммой перемещения проводим прямоугольные оси VB и t. На оси t выбираем полюсное расстояние hV произвольной длинны. Из полюса проводим лучи, параллельные хордам с диаграммы перемещения. Из точек на оси ординат проводят прямые параллельные оси t до пересечения с серединой соответствующих отрезков положения кривошипа. Полученная ордината выражает среднюю скорость ползуна в этом интервале. Точки диаграммы соединяем плавной кривой. Масштаб диаграммы скорости вычисляем по формуле 1.33.

3. Диаграмма ускорения строится графическим дифференцированием диаграммы скорости. Все построения аналогичны ранее описанным при графическом дифференцировании диаграммы перемещения. Масштаб диаграммы ускорения определяют по формуле 1.34.

4. Проектирование и анализ зубчатых механизмов

4.1 Параметры зубчатого зацепления.

Зубчатые механизмы являются составной частью привода большинства современных машин и приборов. Широкое распространение этих механизмов объясняется повышением быстроходности силовых приводов, надёжностью их в работе и высокой несущей способностью.

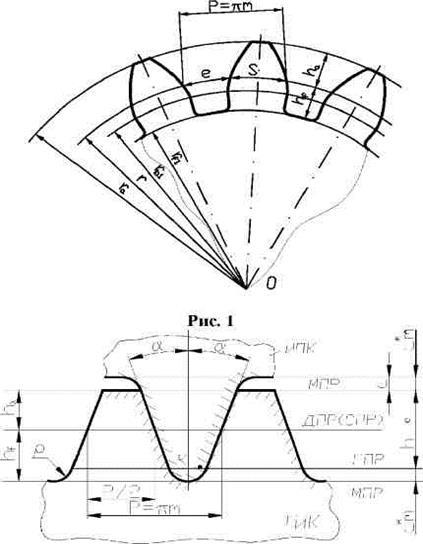

Основными параметрами колеса (рис. 4.1) являются: модуль (т=5), шаг (р), радиусы окружностей выступов (rа= 42,3),впадин (rf=38,74), основной (rь),делительной окружностей (r=45), высота головки (ha=5) и ножки зуба (hf=6,25), толщина зуба по делительной окружности (S) и ширина впадины (е). Эвольвентный профиль и окружность впадин сопрягаются переходной кривой.

Шаг зубчатого колеса по делительной окружности (р) складывается из толщины зуба (S) и ширины впадины (е): р = S + е . Он должен быть кратным длине окружности, по которой откладывается.

Рисунок 4.1. Параметры зубчатого зацепления.

4.2. Порядок построения зубчатого зацепления.

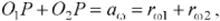

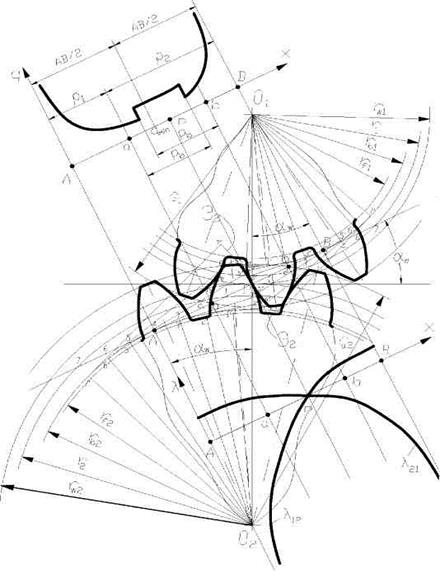

По вычисленным параметрам проектируемая зубчатая передача (рис. 4.6) строится следующим образом:

1. Провести осевую линию и на ней выбрать центры колес О1 и О2 , полюс зацепления Р (точка касания начальных окружностей), т.е.

(4.7)

(4.7)

где аw - межосевое расстояние; rw1; rw2 - соответственно радиус начальной окружности шестерни и колеса (рис. 4.7).

2. Провести делительные и основные окружности радиусами r1,2 и rb1,2.

3. Построить теоретическую линию зацепления как касательную к основным окружностям, проходящую через полюс зацепления Р-АВ.

4. Построить эвольвенты зубьев 1-го и 2-го колёс.

Построение эвольвенты 1 -го колеса:

- на основной окружности от точки А провести дугу AP’ равную длине отрезка АР ;

- разделить прямую АР и дугу AP' на четыре равные части. На прямой получаются точки P,1, 2, 3, 4, а на дуге -точки Р’, 1', 2’,3’ У. При этом 1P = дуге1'P'; 12 =дуге 1’2’ и т.д.;

- такие же отрезки деления откладываются по другую сторону от точки А. На прямой отмечаются точки 5, 6, 7, 8..., на дуге - точки 5’, 6’, 7’, 8’...;

- к радиусам О1-1’, О1-2’ и т.д. в сторону полюса восстановить перпендикуляры, на которых отложить отрезки 1’1’’=1Р, 2'2" = 2Р и т.д.

- точки Р’, 1’, 2’, 3’, 4’, 5’, 6’, 7’, 8’, соединяем лекальной кривой. Построенную эвольвенту ограничиваем по высоте зуба в точке пересечения эвольвенты с окружностью вершин зубьев (rа1);

- выделить практическую часть линии зацепления ab (пересечение окружностей вершин с теоретической линией зацепления).

Аналогично строится эвольвента зубьев 2-го колеса.

Рисунок 4.7. Построение эвольвентного зацепления.

5. Построить ножку зуба. Профиль ножки зуба колеса состоит из эвольвентной части и переходной кривой (галтели), которая соединяет эвольвентную часть с окружностью впадин. На практике пользуются упрощённым методом построения, для чего:

- проводим окружности впадин для 1-го и 2-го колёс соответствующими радиусами rf1 и rf2;

- от точек пересечения эвольвенты с основными окружностями в направлении O1 и O2 проводим радиальные прямые;

- строим сопряжение этих радиальных прямых с окружностями впадин радиусом r = 0,2m .

6. Построить полный зуб, для чего:

- по дуге делительной окружности (от точки пересечения эвольвенты с делительной окружностью) отложить толщину зуба, определяемую по формуле: Sl2 =(πm/2)± 2х1,2m tgα ; и толщину впадины, определяемую по формуле: е1,2=(πm/2)-S1,2;

- провести оси симметрии зубьев и построить полные зубья (с левым и правым профилями) первого и второго зубчатых колёс, используя шаблон.

Список использованной литературы.

1. Фролов, К.В. Теория механизмов и машин: учебник для втузов / К.В. Фролов, С.А. Попов, А.К. Мусатов и др./под редакцией Фролова К.В. – М.: МГТУ им. Баумана, 2005. – 496с.

2. Артоболевский, И.И. Теория механизмов и машин / И.И. Артоболевский.- М.:, Наука, 1988. – 638с.

3. Белоконев, И.М. Теория механизмов и машин: учебное пособие для вузов./ И.М. Белоконев, С.А. Балан, К.И Белоконев. – М.: Дрофа, 2004. – 172с.

4. Алексеев, А.В. Теория механизмов и машин: учебное пособие для студентов вузов железнодорожного транспорта / А.В. Алексеев, Е.В. Глобенко., М.С. Жарков, В.В. Федоров В.В. Янковский Самара: СамГАПС, 2006. - 240 с.

5. Артоболевский, И.И., Эдельштейн Б.В. Сборник задач по теории механизмов и машин/ И.И. Артоболевский, Б.В. Эдельштейн. – М: Наука, 1973. – 256с.

6. Тимофеев С.И. Теория механизмов и механика машин/ С.И. Тимофеев.- Ростов н/Д: Феникс, 2011. – 349 с.

7. Попов, С.А. Курсовое проектирование по теории механизмов и механике машин: учеб пособие / С.А. Попов, Г.А. Тимофеев. – М.: Высш. шк., 2002. 411с.

8. Лашманов А. М. Основы теории механизмов и машин: мультимед. учеб. пособ. [электр. изд-е]/ А.М. Лашманов, Е.В. Лашманова, А.И. Шимаров, Е.К. Кичаев. – Самара: Самарский государственный технический университет, 2010. – 62 с.

9. www.teormach.ru.

10. Теория механизмов и машин: методические указания для выполнения курсового проекта /сост. А.Г. Ленивцев; Самарск. гос. арх.-строит. ун-т. Самара, 2012. – с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|