- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Его спортивное сердце

Его спортивное сердце

Успех в картинге, как известно, зависит от мастерства юного гонщика, надежности карта и мощности его двигателя. Поэтому естественное желание каждого картингиста — оснастить машину «сердцем» помощнее.

Конструируя дорожный мотоцикл, заводские специалисты озабочены тем, чтобы заложить в его двигатель, кроме достаточной мощности, еще и топливную экономичность, долговечность, низкую себестоимость и относительную бесшумность. Однако в соревнованиях главное — мощность, и в ущерб остальным факторам ее можно несколько увеличить.

Повышение мощности двигателя форсировкой в основном достигается за счет увеличения коэффициента наполнения цилиндра свежей рабочей смесью. Еще один резерв — увеличение числа оборотов коленчатого вала, которое соответствует максимальной мощности, а также уменьшение потерь на трение и потерь газообмена.

Практически форсировка любого двигателя мотоциклетного типа предусматривает комплекс работ по увеличению степени сжатия, изменению размеров, форм и расположения впускных, перепускных и выпускных окон и каналов цилиндра. В процессе форсировки подбирается и другой карбюратор — обычно с увеличенным диаметром диффузора. При этом изготавливается другой всасывающий патрубок, соединяющий его с цилиндром.

Серьезное внимание необходимо обратить на систему выпуска отработанных газов. Подбором выпускной трубы можно в определенном диапазоне оборотов значительно улучшить очистку цилиндра от отработанных газов — следовательно, увеличить его коэффициент наполнения и мощность.

Некоторые спортсмены значительно «умощняют» свои двигатели путем их высокой форсировки. Для этого им приходится целиком изготавливать самодельные цилиндр, головку, коленчатый вал, поршень, кольца и многие другие детали, так как конструкция и материал, используемые в дорожных машинах, ограничивают возможность форсировки. Однако выполнение таких работ возможно лишь в заводских условиях или в хорошо оснащенных мастерских, пользоваться услугами которых может далеко не каждый. Поэтому здесь мы расскажем о средней форсировке пятидесятикубового двигателя — вполне доступной и почти не требующей изготовления новых деталей. Вам не понадобится сложное оборудование, и если уж вы смогли построить карт, смело прибавляйте сил его спортивному «сердцу».

Из всех пятидесятикубовых двигателей, которые пригодны для использования в картинге, лучше всего поддаются форсировке чехословацкие двигатели «Ява-50», «Ява-05», «Ява-20». Различные их модификации имеют незначительные конструктивные отличия, не влияющие на порядок работ.

Итак, к делу. Если двигатель еще не был в эксплуатации, хорошо обкатайте его. Это можно сделать, установив двигатель на карт. Для обкатки достаточно поездить четыре-пять часов на прямой передаче при средних оборотах, то есть на небольшой скорости.

После этого разберите двигатель. Снимая цилиндр и разъединяя половники картера, старайтесь не порвать бумажные прокладки. Если одна часть прокладки отходит с одной деталью, а другая остается с сопрягаемой, отделите эту половинку от детали ножом. Выпрессовку коленчатого вала не следует производить молотком. Пользуйтесь для этого съемником или прессом. Разобрав двигатель, можно приступить к доводке его деталей.

При обработке окон и каналов цилиндра надо стремиться выдержать размеры, приведенные на рисунке 1. Для того чтобы уяснить, где и сколько металла надо снимать, перечертите развертку в масштабе 1 : 1 на лист плотной бумаги, вырежьте ножницами окна и вставьте развертку в цилиндр, совместив нижние обрезы выхлопных и перепускных окон цилиндра и развертки. Окончательную обработку окон «в размеры» по высоте контролируйте глубиномером штангенциркуля. Обработка окон и каналов выполняется с помощью бормашины шарошками (фрезами) различной формы и зуботехническими абразивными кругами. В бормашинах для этой цели используются гибкие валы от привода стеклоочистителя автомобиля «Москвич-407».

Обработать окна можно и без бормашины. Для этого пользуются прямыми и изогнутыми круглыми напильниками и шаберами различной формы. Чтобы изогнуть напильник, нужно место предполагаемого сгиба нагреть газовой горелкой докрасна, быстро, но плавно загнуть конец напильника, зажав его в тисках, и сразу опустить его в воду для закалки разогретого места.

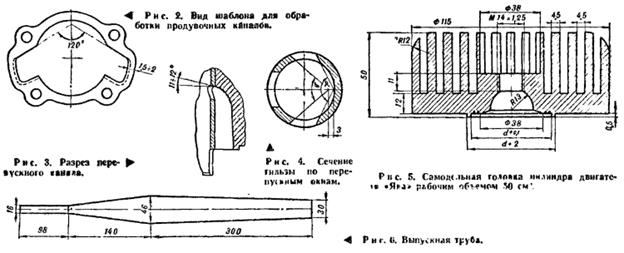

Проходные сечения перепускных каналов в цилиндре и картере следует увеличить, помня, однако, что ширина взаимного перекрытия по плоскости сопряжения цилиндра и картера нигде не должна быть меньше 1,5-2 мм. Для этого из дюралюминиевого листа толщиной 1 мм изготавливают шаблон (рис. 2), точно соответствующий конфигурации поперечного сечения перепускных каналов. Источник: www.kartingprofi.ru Внутренние края, помеченные пунктиром, распиливаются до ширины стенки 1,5-2 мм, после чего по шаблону обрабатывают перепускные каналы в плоскости сопряжения, сначала в цилиндре, а потом в картере.

Перепускные каналы должны быть строго симметричными и постепенно сужаться в поперечной и продольной вертикальных плоскостях, параллельных оси цилиндра. Расширять их следует только за счет обработки стенок, отмеченных на рисунке 2 пунктиром. Обрабатывать не отмеченные стенки можно только в верхней части каналов, чтобы добиться их сопряжения с перепускным окном гильзы цилиндра. Верхняя стенка каждого перепускного канала на входе в цилиндр должна иметь подъем относительно плоскости поперечного сечения 11-12° (рис. 3). Особое внимание обратите на углы перепускных окон в плоскости, перпендикулярной оси цилиндра.

В лаборатории Курского Дворца пионеров хорошие результаты в форсировке таких двигателей были получены, когда угол ? касался вершиной зеркала цилиндра, а вершина угла ? отстояла от зеркала на 3 мм (рис. 4). В зависимости от расположения окон на гильзе, получившегося в процессе доработки, величина углов (в градусах) у разных цилиндров может оказаться различной. При доработке перепускных каналов нужно следить за их совпадением на цилиндре и на картере. Проверить совпадение можно, надевая цилиндр на шпильки сначала одной, потом другой половины картера. Все каналы после обработки шлифуют сначала крупнозернистой, потом мелкозернистой наждачной бумагой и полируют (войлоком или сукном) полировочными пастами.

Подготовка картера сводится к обработке с помощью шаблона (рис. 2) перепускных каналов и полировки поверхности. Полезно отполировать внутреннюю поверхность кривошипной камеры.

Промыв все детали в керосине, начинают сборку картера. При этом предварительно покрытая графитной смазкой прокладка между половинками картера должна занять прежнее место. Собрав картер, проверьте правильность работы сцепления и коробки перемены передач.

Далее надо добиться совпадения окон юбки поршня с перепускными каналами в нижней части цилиндра. Для этого поршень без колец соединяют с шатуном с помощью деревянного пальца, надевают цилиндр на половину длины шпилек и, вращая рукой коленчатый вал, совмещают кромку днища поршня с нижним краем перепускных и выпускного окон. Если при этом кромки окон поршня выступают за края перепускных окон в нижней части цилиндра, то острой иглой очерчивают на поршне выступающие части, пользуясь нижними окнами цилиндров как направляющей для иглы. Затем поршень отделяют от шатуна и опиливают по разметке.

После промывки обработанный поршень соединяют с шатуном с помощью стандартного поршневого пальца, зафиксированного стопорами, надевают поршневые кольца и вводят в цилиндр, предварительно смазанный маслом для двигателя. Перед установкой цилиндра полезно проверить монтажные размеры сопрягаемых деталей. Зазор в кольцах, находящихся в цилиндре, должен быть в пределах 0,2-0,3 мм, а между юбкой поршня и цилиндром — 0,05-0,06 мм. В плотно посаженном цилиндре кромка днища поршня в положении нижней мертвой точки (НМТ) должна совпадать с нижним краем перепускных и выпускного окон, чего можно добиться, помещая бумажные прокладки разной толщины между цилиндром и картером.

Увеличение степени сжатия заметно влияет на повышение мощности. Как показала практика, оптимальная степень сжатия при средней форсировке рассматриваемых двигателей составляет 11-11,5. Подрезать стандартную головку в этом случае бесполезно.

Гонщики предпочитают заплавлять алюминием ее сферу. Наплавку делают электросваркой в струе аргона. При этом получается более высокое качество наплавки и меньше деформируется головка. Можно изготовить и новую головку (рис. 5). Ребра охлаждения на ней нарезаются дисковой фрезой после токарной обработки камеры сгорания, площадки и отверстия под свечу. До фрезеровки желательно также насверлить отверстия для шпилек цилиндра и углубления для гаек, которыми головка крепится к цилиндру.

Между головкой и поршнем, находящимся в верхней мертвой точке (ВМТ), необходим антидетонационный зазор величиной около 0,5 мм, который обеспечивается прокладками из мягкого листового алюминия. Прокладка, кроме того, обеспечивает плотное прилегание кольцевой плоскости цилиндра к головке. При изготовлении прокладок следите за тем, чтобы их внутренний край не выступал в цилиндр, так как при этом поршень будет ударяться о прокладку и может разрушиться. Лучше внутренний диаметр прокладок делать на 2 мм больше внутреннего диаметра цилиндра.

Для форсированного двигателя класса до 50 см3 можно рекомендовать карбюратор К-55, ранее применявшийся на мотоциклах «М-103». Для его установки нужно изготовить патрубок. Он должен отвечать следующим требованиям: наклон карбюратора в продольной плоскости — не больше 7°; в поперечной плоскости положение карбюратора вертикальное; длина патрубка — минимально возможная; патрубок выполняется без резких изгибов, а его внутренняя поверхность — ровной и гладкой; площадь поперечного сечения патрубка должна плавно увеличиваться от карбюратора к всасывающему окну; со стороны карбюратора сечение патрубка равно сечению задроссельной части карбюратора, а со стороны цилиндра — соответствует площади всасывающего окна.

Патрубок обычно изготовляют по месту, после установки двигателя на раму.

Форма и размеры выпускной трубы, а следовательно, и резонансные характеристики системы выпуска взаимно связаны с характеристиками двигателя, получившимися в процессе форсировки. Поэтому предугадать или рассчитать заранее самую подходящую для вашего двигателя выпускную трубу невозможно. Чертеж одной из труб, используемых нами на форсированном двигателе «Ява-20», приведен на рисунке 6. При изготовлении комплекта выпускных труб надо иметь в виду, что укорочение элементов трубы целесообразно для более высокооборотных двигателей. Характеристики трубы в определенных пределах можно менять также за счет изменения длины и диаметра цилиндрической насадки на ее конце. Трубы изготавливаются из листовой стали толщиной 0,7-0,8 мм и соединяются коротким (250-300 мм) входным коленом с цилиндром.

В форсированных двигателях используют специальные свечи зажигания. При степени сжатия 11 хорошо работают свечи чехословацкого производства ПАЛ-14-11 или отечественные свечи ВКС-28. Можно применять и другие свечи с калильным числом 280.

Опережение зажигания — установить в 3 мм до ВМТ. После запуска двигателя отрегулируйте карбюратор на нормальную рабочую смесь. Регулировка выполняется подбором жиклеров с разным проходным сечением и изменением высоты подъема дроссельной иглы. После проезда на карте одного-двух кругов по трассе при полной нагрузке двигателя выньте свечу. Нагар песочного цвета на изоляторе свечи свидетельствует о бедной смеси. Влажный черный нагар — признак богатой смеси. При нормальной смеси нагар на свече будет иметь коричневый, кофейный цвет.

Рис. 1. Развертка цилиндра форсированного двигателя «Ява» с рабочим объемом до 50 см3.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|