- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 6

Расчёт параметров режима частично механизированной сварки в углекислом газе проволокой сплошного сечения

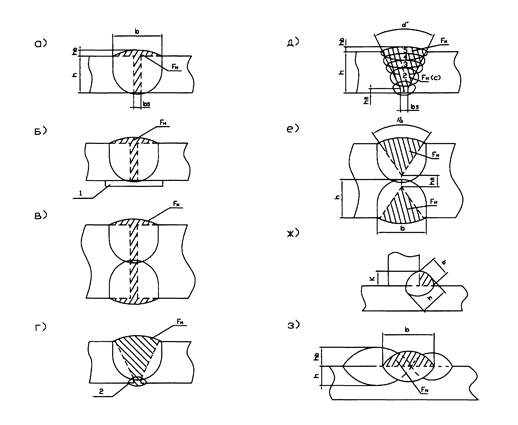

При сварке в углекислом газе применяют следующие виды подготовки кромок свариваемых элементов:

при толщине листов 1…2 мм – I-образную (без скоса кромок), зазор в стыке 0…1 мм, сварка односторонняя (рис. 1,а);

при толщине листов 3…12 мм – I-образную, зазор в стыке 0…15мм, сварка двухсторонняя (рис. 1,в);

при толщине листов 14…24 мм – V-образная, под углом 40±5°, притупление кромок 2…3 мм, зазор в стыке 0…1,5 мм, сварка многопроходная с подваркой корня шва (рис. 1,г).

Рис.1. Размеры и форма подготовки кромок и сварного шва:

а – I-образный(без скоса кромок односторонний стыковой шов;

б – то же, с металлической (остающейся) подкладкой (1);

в – I- образной (без скоса кромок двухсторонний стыковой шов);

г – V-образный стыковой шов с подваркойкорняшва (2);

д – V-образный многопроходный стыковой шов (цифры указывают номер прохода – слоя);

е – Х-образный двухсторонний стыковой шов;

ж – угловой шов(без скоса кромки вертикального элемента); з – расположение валиков

при наплавке (наплавленный металл заштрихован, пунктиром показана первоначальная

разделка кромок соединяемых элементов)

Выбор диаметра электродной проволоки осуществляется, как и при выборе диаметра электрода при ручной дуговой сварке:

| Толщина листов, мм | 1–2 | 3–6 | 6–24 и более |

| Диаметр электродной проволоки dэ, мм | 0,8– 1,0 | 1,2–1,6 | 2,0. |

Сварка в углекислом газе выполняется легированной проволокой сплошного сечения (обычно это кремнемарганцовистая: Св–0,8ГС, Св– 10Г2С и др).

Расчёт сварочного тока А при сварке проволокой сплошного сечения производится по формуле

, (12)

, (12)

где а – плотность тока в электродной проволоке, А/мм2 (при сварке в СО2 а = 110…130 А/мм2); dэ – диаметр электродной проволоки, мм.

Автоматизированные способы сварки позволяют использовать значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Процесс сварки в углекислом газе на постоянном токе прямой полярности отличается меньшей глубиной проплавления основного металла, но при этом снижается устойчивость дуги и возрастает склонность наплавленного металла к образованию пор.

Поэтому наплавку в углекислом газе предпочтительно вести на обратной полярности.

Напряжение дуги и расход углекислого газа выбирают в зависимости от сварочного тока.

Таблица 5

| Сила сварочного тока, А | 50…60 | 90…100 | 150…160 | 220…240 | 280…300 | 360…380 | 430…450 |

| Напряжение дуги, В | 17…18 | 19 – 20 | 21 – 22 | 25…27 | 28…30 | 30…32 | 32…34 |

| Расход СО2, л/мин | 8…10 | 8…10 | 9…10 | 15…16 | 15…16 | 18…20 | 18…20 |

При сварке на токах 200…250 А длина дуги находиться в пределах 1,5…4,0 мм. С повышением скорости сварки расход СО2 увеличивается для улучшения защиты сварочной ванны. Вылет электродной проволоки составляет 8…15мм (уменьшается с повышением силы сварочного тока).

Скорость подачи электродной проволоки Vпр, м/ч, выбирается по справочным материалам или рассчитывается по формуле

, (13)

, (13)

где aр – коэффициент расплавления проволоки, г/(А×ч); Jсв. – сварочный ток, А; dэ – диаметр электродной проволоки, мм;

r – плотность металлов проволоки, г/см3.

Для сварки в углекислом газе значение aр может быть рассчитано по формуле

. (14)

. (14)

Скорость полуавтоматической сварки или скорость перемещения электрода при укладке отдельного слоя (валика) многослойного шва, см/с определяется по формуле (6). При этом

, (15)

, (15)

где Y – коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Y = 0,10…0,15.

При наплавке скорость перемещения дуги при укладке отдельного валика можно рассчитать по формуле (6), если принять площадь поперечного сечения валика Fн (с) = 0,3…0,7 см2.

Масса наплавленного металла, время горения дуги и время сварки (см. формулы (7)–(10)); при этом Kп = 0,6…0,7.

Расход электродной проволоки сплошного сечения Qпр, кг рассчитывается по формуле

Qпр = Gн × (1+Y). (16)

Расход электроэнергии А, кВт×ч на сварку заданной детали можно найти, установив по справочным материалам расход электроэнергии на 1 кг наплавленного металла. Более точно его можно рассчитать по формуле

, (17)

, (17)

где uд – напряжение дуги, В (при сварке покрытыми электродами принять 22…28 В); Jсв. – сварочный ток, А; h – КПД источника тока; w0 – мощность, расходуемая источником тока при работе на холостом ходу, кВт; t и T – время горения дуги и полное время сварки, ч.

Данные для определения значений h и w0 приведены в табл. 6.

Таблица 6

| Род тока | h | w0, кВт |

| Переменный Постоянный | 0,8 – 0,9 0,6 – 0,7 | 0,2 – 0,4 2,0 – 3,0 |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|