- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Усвоение новых знаний.. Обобщение и систематизация знаний, навыков.. Лекция

Усвоение новых знаний.

План лекции:

1.Общая характеристика опиливания.

2.Оборудование, применяемое для выполнения опиливания .

3.Инструмент, применяемый для выполнения опиливания и его разновидности .

4.Способы опиливания.

5. Безопасность труда при опиливания металла?

5.Обобщение и систематизация знаний, навыков.

Фронтальный опрос:

1. Дать определение опиливание металла и его виды?

2. Какие инструменты применяются при опиливание металла?

3. Какие виды опиливания металла вы знаете ?

4. Дать определение что такое напильник и из каких частей он состоит ?

5. Какие виды насечек вы знаете?

6. Дать характеристику напильнику по видам насечки?

7. Дать характеристику напильникам по форме сечения и для чего их применяют?

8. Какие бывают ручки напильников и для чего надо кольцо ?

9. Как производится уход за напильниками?

10. Как производится насадка ручки напильника и снятие ее техника безопасности при выполнении работ ?

11. Какие приемы опиливания вы знаете?

12. Техника безопасности при опиливании?

13. Механизация опиливания ?

14. Для чего применяются надфили и рашпили ?

15. Безопасность труда при опиливания металла?

6.Подведение итогов занятия.

7.Домашнее задание:

конспект, [1]с.112-138.

Лекция

Тема7 «Опиливание металла».

Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильника слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготовляет кромки деталей под сварку и выполняет другие работы.

При помощи напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и. т. п. Припуски на опиливание оставляются небольшими - от 0,5 до 0,025 мм. Точность обработки опиливанием от 0,2 до 0,05 мм, в отдельных случаях до 0,001 мм.

Ручная обработка напильником в настоящее время в значительной степени заменена опиливанием на специальных станках, но полностью ручное опиливание эти станки вытеснить не могут, так как пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную.

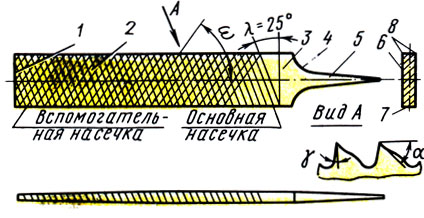

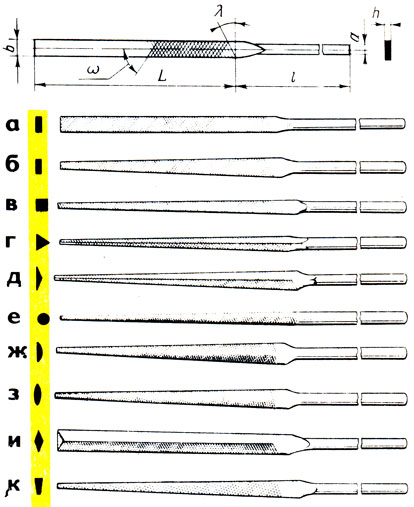

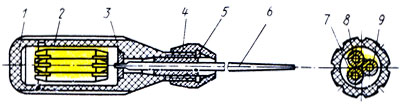

Напильник (рис. 1) представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготовляют из стали У13 или У13А (допускается легированная хромистая сталь ШХ15 или 13Х), после насекания подвергают термической обработке.

Напильники подразделяют: по крупности насечки, по форме насечки, по длине и форме бруска, по назначению.

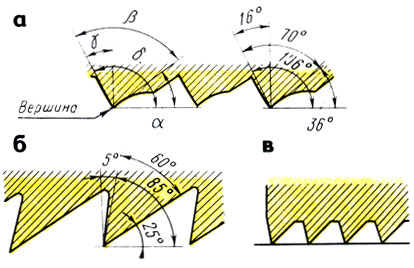

Виды и основные элементы насечек. Насечки на поверхности напильника образуют зубья, которые снимают стружку с обрабатываемого материала. Зубья напильников получают на пилонасекательных станках при помощи специального зубила, на фрезерных станках - фрезами, на шлифовальных станках - специальными шлифовальными кругами, а также путем накатывания, протягивания на протяжных станках - протяжками и на зубонарезных станках. Каждым из указанных способов насекается свой профиль зуба. Однако независимо от способа получения насечки каждый зуб имеет задний угол а, угол заострения р, передний угол у и угол резания 5 (рис. 2).

У напильников с насеченными зубьями (рис. 2, а) с отрицательным передним углом (γ от -12 до -15°) и сравнительно большим задним углом (α от 35 до 40°) обеспечивается достаточное пространство для размещения стружки. Получающийся при этом угол заострения β = 62 (до 67°) обеспечивает прочность зуба.

Рис. 1. Напильник слесарный общего назначения: 1 - носок, 2 - рабочая часть,3 - ненасеченный участок, 4 - заплечик, 5 - хвостовик, 6 - широкая сторона, 7 - узкая сторона, 8 - ребра

Рис. 2. Зубья напильника: а - насеченные, б - полученные фрезерованием, в - полученные протягиванием или шлифованием

Напильники с фрезерованными или шлифованными зубьями (рис. 2, б) имеют положительный передний угол γ = 2 (до 10°). У них угол резания меньше 90° и, значит, меньше усилие резания. Большая стоимость Фрезерования и шлифования ограничивает применение этих напильников.

Для напильников с зубьями, полученными протягиванием (рис. 2, в), γ = - 5°, β = 55°, α = 40° , δ = 95°.

Протянутый зуб имеет впадину с плоским дном. Эти зубья лучше врезаются в обрабатываемый металл, что значительно повышает производительность труда. Кроме того, напильники с такими зубьями более стойки, так как зубья не забиваются стружкой.

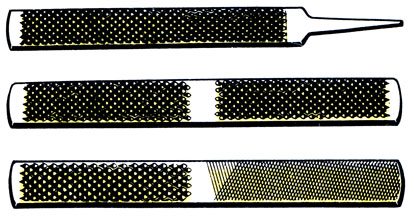

Чем меньше насечек на 1 см длины напильника, тем крупнее зуб. Различают напильники с одинарной, т. е. простой насечкой (рис. 3, а), с двойной, или перекрестной (рис. 3, б), точечной, т. е. с рашпильной (рис. 3, в), и дуговой (рис. 3, г).

Рис. 3. Виды насечек напильника: а - одинарная (простая), б - двойная (перекрестная), в - рашпильная, г - дуговая

Напильники с одинарной насечкой могут снимать широкую стружку, равную длине всей насечки. Их применяют при опиливании мягких металлов (латуни, цинка, баббита, свинца, алюминия, бронзы, меди и т. п.) с незначительным сопротивлением резанию, а также неметаллических материалов. Кроме того, эти напильники используют для заточки пилг ножей, а также для обработки дерева и пробки. Одинарная насечка наносится под углом λ = 25° к оси напильника.

Напильники с двойной (т. е. перекрестной) насечкой применяют для опиливания стали, чугуна и других твердых материалов с большим сопротивлением резанию. В напильниках с двойной насечкой сначала насекается нижняя - глубокая насечка, называемая основной, а поверх нее - верхняя, неглубокая насечка, называется вспомогательной; она разрубает основную насечку на большое количество отдельных зубьев.

Перекрестная насечка больше размельчает стружку, что облегчает работу. Основная насечка выполняется под углом λ = 25°, а вспомогательная - под углом ω = 45°.

Расстояние между соседними зубьями насечки называется шагом S. Шаг основной насечки больше шага вспомогательной. В результате зубья располагаются друг за другом по прямой, составляющей с осью напильника угол 5°, и при его движении следы зубьев частично перекрывают друг друга, поэтому на обработанной поверхности уменьшается шероховатость, поверхность получается более чистой и гладкой.

Рашпильная (точечная) насечка получается вдавливанием металла специальными трехгранными зубилами, оставляющими расположенные в шахматном порядке вместительные выемки, способствующие лучшему размещению стружки. Рашпилями обрабатывают очень мягкие металлы и неметаллические материалы (кожу, резину и др.).

Дуговую насечку получают фрезерованием. Насечка имеет большие впадины между зубьями и дугообразную форму, обеспечивающую высокую производительность и повышенное качество обрабатываемых поверхностей. Эти напильники применяют при обработке мягких металлов (медь, дюралюминий и др.).

Напильники по назначению подразделяют на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначаются для общеслесарных работ. По числу насечек (нарезок) на 1 см длины делятся на следующие шесть номеров: 0, 1, 2, 3, 4 и 5.

Напильники с насечкой № 0 и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого опиливания, когда требуется удалить большой слой металла - 0,5 - 1,0 мм. Точность обработки этим напильником не превышает 0,2 - 0,5 мм.

Напильники с насечкой NQ 2 (личные) применяют для чистового опиливания изделий с точностью 0,02 -0,15 мм. Снимаемый слой металла не превышает 0,1 - 0,3 мм.

Напильники с насечкой № 3, 4 и 5 (бархатные) служат для окончательной отделки изделий. Они снимают слой не более 0,025 - 0,5 мм при точности обработки от 0,01 до 0,005 мм.

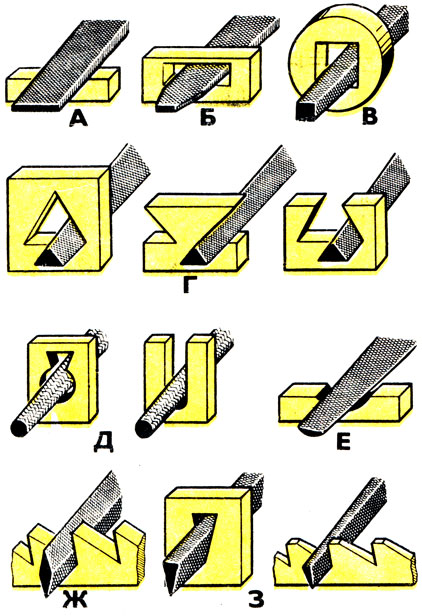

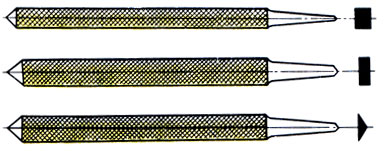

Напильники выпускают длиной 100 (125), 150, 200, 250, 300, 350 и 400 мм. По форме поперечного сечения они делятся на следующие восемь типов.

А - плоские, Б - плоские остроносые (рис. 4, А, Б) применяются для опиливания наружных или внутренних плоских поверхностей, а также пропиливания шлицев и канавок.

В - квадратные напильники (рис. 4, В) используются для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей.

Г - трехгранные напильники (рис. 4, Г) служат для опиливания острых углов 60° и более как с внешней стороны детали, так и в пазах, отверстиях и канавках, для заточки пил по дереву.

Д - круглые напильники (рис. 4, Д) используют для распиливания круглых или овальных отверстий и вогнутых поверхностей небольшого радиуса.

Е - полукруглые напильники (рис. 4, Е) (сечение сегмент) применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной); плоскостей, выпуклых криволинейных поверхностей и углов более 30° (плоской стороной).

Ж - ромбические напильники (рис.4, Ж) применяют для опиливания зубьев зубчатых колес, дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станках, а также опиливания углов свыше 15° и пазов.

Рис. 4. Напильники по форме сечения: А, Б - плоские, В - квадратные, Г - трехгранные, Д - круглые, Е - полукруглые, Ж - ромбические. З - ножовочные

З - ножовочные напильники (рис. 4, 3) .служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущих инструментов и штампов.

Плоские, квадратные, трехгранные, полукруглые, ромбические и ножовочные напильники изготовляют с насеченным и нарезанным зубом.

Ножовочные напильники изготовляют только по специальному заказу. Ромбические и ножовочные напильники изготовляют только с насечками № 2, 3, 4, 5 длиной: ромбические 100 - 250 мм и ножовочные - 100 - 315 мм.

Напильники специального назначения изготовляют по ведомственным нормалям: для обработки цветных сплавов, изделий из легких сплавов и неметаллических материалов, а также тарированные.

Напильники для обработки цветных сплавов в отличие от слесарных напильников общего назначения имеют другие, более рациональные для данного конкретного сплава углы наклона насечек и более глубокую и острую насечку, что обеспечивает высокую производительность и стойкость напильников. Напильники выпускаются только плоскими и остроносыми с насечкой № 1 и предназначаются для, обработки бронзы, латуни и дюралюминия.

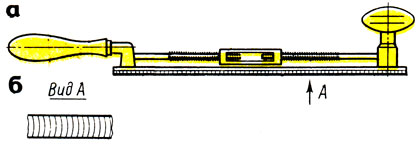

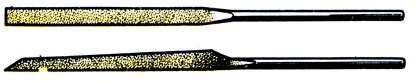

Рис.5. Напильники для обработки изделий из легких сплавов и неметаллических материалов: а - общий вид, б - вид насечки

Напильники для обработки бронзы имеют двойную насечку: верхняя под углом 45°, а нижняя под углом 60°, для латуни соответственно: 30 и 85°; для дюралюминия: 50 и 60°. Маркируют буквами ЦМ на хвостовике.

Напильники для обработки изделий из легких сплавов и неметаллических материалов. Напильники общего назначения, применяемые слесарями при обработке изделий из легких и мягких сплавов (алюминий, дюралюминий, медь, баббит, свинец) и неметаллических материалов (пластмасса, гетинакс, текстолит, оргстекло, дерево, резина и т. д.), имеют мелкую насечку, поэтому при работе быстро забиваются стружкой и выходят из строя. Применяют напильники со специальной державкой (рис. 5,а), позволяющие устранить указанные недостатки. Этот напильник имеет размеры 4 × 40 × 360 мм и насечку в виде дуговых канавок (рис. 5, б) для выхода стружки при значительно увеличенном шаге по сравнению с драчевыми напильниками общего назначения. Производительность работы такими напильниками повышается в два-три раза.

Тарированные напильники применяют во всех случах, когда требуется проверять твердость в малодоступных для алмазного наконечника прибора частях изделия (боковой профиль зуба зубчатого колеса, режущее лезвие фрезы и др.) и при контроле твердости непосредственно в цехе у рабочего места закальщика. Напильники тарируются на определенную твердость в зависимости от твердости изделий. Они отличаются от соответственно нормализованных напильников повышенным и стабильным качеством.

Алмазные напильники применяют для обработки и доводки твердосплавных частей инструментов и штампов. Алмазный напильник представляет собой металлический стержень с рабочей поверхностью и сечением нужного профиля, на которую нанесен очень тонкий алмазный слой. Алмазное покрытие на рабочей части изготовляют различной зернистости для предварительной и окончательной доводки.

Надфили. Небольшие напильники называют надфилями, их применяют для лекальных, граверных, ювелирных работ, для зачистки в труднодоступных местах (отверстий, углов, коротких участков профиля и др.).

Рис. 6. Надфили: а - плоские тупоносые, б - плоские остроносые, в - квадратные, г - трехгранные, д - трехгранные односторонние, е - круглые, ж - полукруглые, з - овальные, и - ромбические, к - ножовочные, л - пазовые, L - рабочая часть, I - длина ручки, d - диаметр ручки, b - ширина надфиля, h - толщина надфиля

Надфили имеют такую же форму (рис. 6, а - л), как и слесарные напильники. Изготовляют надфили из стали У13 или У13А, допускается У12 или У12А. Длина надфилей установлена равной 80, 120 и 160 мм. На рабочей части надфиля на длине 50, 60, 80 мм наносят насечки зубьев. Надфили имеют перекрестную (двойную) насечку (см. рис. 1): основную - под углом X = 25° и вспомогательную со = 45°. Узкая сторона надфиля имеет одинарную насечку (основную).

В зависимости от количества насечек, приходящихся на каждые 10 мм длины, надфили разделяют на пять типов: №1,2, 3, 4 и 5. В зависимости от типа надфили имеют от 20 до 112 насечек. На рукоятке каждого надфиля наносится номер насечки: № 1 - 20 - 40 насечек; № 2 - 28 - 56; № 3, 4 и 5 - 40 - 112 насечек на 10 мм длины.

Алмазные надфили применяют для обработки твердосплавных материалов, различных видов керамики, стекла, а также для доводки режущего твердосплавного инструмента (рис. 7). Надфили изготовляют из природных и синтетических алмазных порошков различной зернистости с прямоугольной, квадратной, круглой, полукруглой, овальной, трехгранной, ромбической и другой формой поперечного сечения. При обработке надфилями получают поверхности 9 - 10 классов шероховатости.

Рис. 7. Алмазные надфили

Рис. 8. Рашпили

Рис.9. Машинные напильники

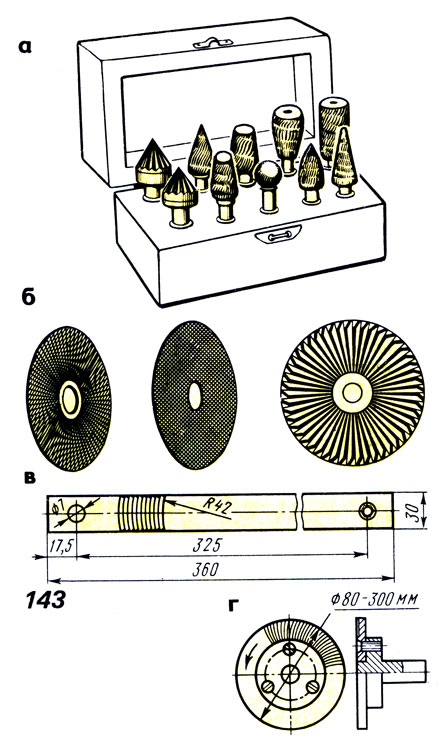

Рис. 10. Напильники: а - фасонные головки (борнапильники), б - дисковые, в - пластинчатый, г - приспособление для крепления дисковых напильников

Рашпили предназначены для обработки мягких металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, дерево, пластические массы), когда обычные напильники непригодны из-за того, что насечка их быстро забивается стружкой и они перестают резать.

В зависимости от профиля рашпили общего назначения (рис.8) подразделяют на плоские (тупоносые и остроносые), круглые и полукруглые с насечкой № 1-2 и длиной от 250 до 350 мм. Зубья рашпиля имеют большие размеры и вместительные канавки, расположенные впереди каждого зуба.

Машинные напильники (стержневые - для опиловочных станков с возвратно-поступательным движением) малых размеров закрепляют в специальных патронах, а напильники средних размеров имеют с обеих сторон хвостовики, которыми их закрепляют в центрах-держателях станков (рис.9). Эти напильники изготовляют таких же профилей, как и слесарные напильники, с такими же видами насечек, как и напильники общего назначения.

Вращающиеся напильники (борнапильники, дисковые и пластинчатые) применяются для опиливания и зачистки поверхностей на специальных опиловочных станках.

Борнапильники (рис. 10, а) - это фасонные головки с насеченными или фрезерованными зубьями. Изготовляют целыми (с хвостовиками) и насадными (навертывают на оправку).

Борнапильники имеют угловую, шаровидную, цилиндрическую, фасонную и другую форму. Ими обрабатывают фасонные поверхности.

Дисковые напильники (рис. 10, б) применяют для зачистки отливок, поковок, снятия заусенцев на станках типа наждачных точил. Диск изготовляют диаметром 150 - 200 мм и толщиной 10 - 20 мм. Зубья фрезерованные или насеченные.

Диски закрепляют при помощи приспособления (рис. 10,г).

Пластичные напильники (рис. 10, в) представляют собой бруски прямоугольного или круглого сечения с соответствующей насечкой.

Эти напильники не имеют хвостовиков, их крепят к гибкой, непрерывно движущейся ленте заклепками.

Для того чтобы удобнее держать напильник при работе, на его хвостовик насаживают деревянную ручку (рукоятку), изготовленную из клена, ясеня, березы, липы или прессованной бумаги; последние лучше, так как не раскалываются.

Поверхность ручки должна быть гладкой, отполированной. Длина ручки должна соответствовать величине напильника. Размеры рукояток приводятся в справочниках.

Диаметр отверстия ручки не должен быть больше ширины средней части хвостовика напильника, а глубина отверстия должна соответствовать длине хвостовика. Отверстие для напильника просверливают или выжигают, а чтобы ручка не раскалывалась, на ее конец насаживают стальное кольцо.

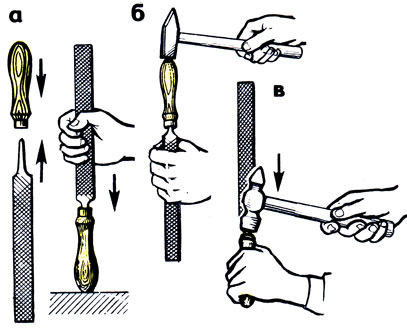

Чтобы насадить напильник, хвостовик его вставляют в отверстие ручки и, взяв напильник за насеченную часть правой рукой, не очень сильно ударяют головкой ручки о верстак (рис. 144, а) или молотком по рукоятке (рис. 11, б). Чтобы снять рукоятку с напильника, левой рукой крепко обхватывают рукоятку, а правой рукой молотком наносят два-три несильных удара по верхнему краю кольца (рис. 11,в), после чего напильник легко выходит из отверстия.

Ручки напильников. Как известно, деревянные ручки для напильников имеют ряд недостатков: при насадке, несмотря на наличие металлического кольца, часто раскалываются, не всегда обеспечивается плотность насадки, в результате чего ручка во время работы может соскакивать, наносить травмы. Кроме того, если ручка насажена на напильник какого-то определенного размера, то насадить на напильник меньшего размера ее уже нельзя, так как из-за разности размеров хвостовиков трудно обеспечить плотность насадки. Поэтому на рабочем месте слесаря необходимо иметь все напильники с насаженными рукоятками, что не всегда удобно.

Заслуживает внимания универсальная быстросменная ручка для напильников с коническим хвостовиком (рис. 12, а). Величина хвостовика напильника, а следовательно, и величина самого напильника существенной роли не играют. Поэтому на рабочем месте слесарь может иметь пять-шесть ручек и насаживать их на напильники, необходимые для выполнения данной работы.

Ручка устроена так. Внутрь пластмассового корпуса (собственно рукоятки) 5 запрессован металлический стакан 3, донышком которого являются гайки 4 с термообработанной резьбой. В стакан помещена пружина 2 и втулка 7 с пазом. От проворачивания и выпадения из рукоятки втулку предохраняет штифт, завернутый в стакан. Относительно стакана втулка может иметь только поступательное движение. Для того чтобы насадить ручку на напильник, ее надевают на хвостовик и вращают, при этом гайки 4 навинчиваются на хвостовик. Второй точкой опоры хвостовика является втулка, поджимаемая пружиной, причем положение втулки в стакане зависит от размеров хвостовика напильника.

Рис. 11. Насадка и снятие ручки напипьника: а - насадка ударом о веретак, б - насадка ударом мопотка, в - снятие ударом мопотка

Рис. 12. Быстросменная (а) и долговечные (б, в) ручки напильника: 1 - втулка, 2 - пружина, 3 - стакан, 4 - гайка, 5 - корпус

Новаторы производства используют долговечную деревянную ручку для напильников (рис. 12,6), в которой одновременно сверлится отверстие хвостовика напильника и втулки. Сверлят комбинированным сверлом с кольцевой фрезой. В отверстие, сделанное кольцевой фрезой, вставляют втулку, изготовленную из трубки. Втулка предохраняет ручку от раскалывания даже при сильных ударах в момент закрепления напильника. После долгого пользования ручкой в разработанное отверстие можно вставить пробку. Снаружи на ручку надевают штампованный колпачок с отверстием.

Другая конструкция сменной ручки предложена новатором Ю. В. Козловским. Ручка состоит из двух пластмассовых частей (рис. 12, в). Корпус пустотелый. Многочисленные отверстия в стенке корпуса уменьшают массу ручки и создают необходимую вентиляцию, исключающую проскальзывание, корпуса в руке. В передней части корпуса имеется внутренний конус и резьба, в которую навинчивается капроновая цанга. Хвостовая часть цанги выполнена в форме пирамиды, разрезанной на четыре части, что позволяет лепесткам деформироваться в соответствии с профилем хвостовика напильника, обеспечивая тем самым надежный зажим. После вывинчивания ручки капроновые лепестки восстанавливают первоначальную форму.

Рис. 13. Безопасная ручка напильника

Рис. 14. Сменная ручка Ю. В. Козловского

Ручка предназначена для закрепления напильников с различными хвостовиками. Чтобы закрепить ручку на напильнике, достаточно хвостовик напильника ввести до упора в отверстие несколько вывернутой цанги и, держа напильник в одной руке, второй поворачивать корпус ручки, осуществляя тем самым зажим.

Безопасны в работе напильники с ручкой, - навинчиваемой на хвостовик (рис. 13). Устройство такого напильника допускает использование сменных полотен, имеющих на двух сторонах различные насечки и допускающие быструю смену их.

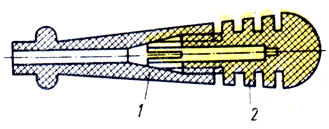

Ручки для закрепления надфилей. Ю. В. Козловским сконструирована ручка для инструментов с цилиндрическими хвостовиками (рис. 14). Она состоит из полого гофрированного корпуса 2, накидной гайки 4 с конусом, четырех разрезных цанг 5, 7, 3, 9 разных диаметров, три из которых находятся в корпусе ручки, колпачка 7, закрывающего корпус ручки, стопорной шайбы 3. Хвостовик инструмента 6 закрепляется в прямоугольном пазе стопорной шайбы, а затем накидной гайкой зажимается двусторонняя разрезная цанга. Ручка предназначена для закрепления инструментов с хвостовиками диаметров 3, 4, 5 и 6 мм.

Ю. В. Козловским предложена ручка для закрепления надфилей. Ручка имеет удобную форму (рис. 15), изготовляется из пластмассы на литьевой машине и состоит из двух частей. Хвостовик ручки 2 имеет разрезную цанговую втулку с конусом, которая сжимается при навинчивании наконечника 7.

На дне отверстия цангового зажима имеется стопорный паз для размещения в нем части хвостовика инструмента, работающего при скручивающих усилиях. Наличие стопорного паза позволяет использовать ручку для инструментов, работающих при скручивающих усилиях (отверток, торцовых ключей и др.). Для закрепления в ручке инструментов с хвостовиками меньшего диаметра, чем диаметр отверстия корпуса ручки, она может быть снабжена переходной разрезной втулкой, выполненной, например, из полихлорвиниловой трубки.

Ручка легко снимается, что дает возможность использовать ее с комплектом надфилей.

Уход за напильниками. При работе с напильниками необходимо соблюдать следующие правила;

предохранять напильники даже от незначительных ударов, которые могут повредить зубья. Хранят напильники на деревянных подставках в положении, исключающем соприкосновение их между собой;

для предохранения от коррозии не допускать попадания на них влаги; темный цвет свидетельствует, что напильник окислился или плохо закален. Новые напильники имеют светло-серый цвет;

оберегать от попадания масла и наждачной пыли. Замасленные напильники не режут, а скользят, поэтому не следует протирать напильники рукой, поскольку на руке всегда имеется жировая пленка. Наждачная пыль забивает впадины зубьев и напильник плохо режет;

для предохранения от забивания стружкой мягких и вязких металлов напильники перед работой натереть мелом (при опиливании алюминия - стеарином);

во избежание преждевременного износа напильников перед опиливанием заготовок, поверхности которых покрыты ржавчиной, необходимо удалить с них ржавчину механическим способом - при помощи металлических щеток или специальной шлифовальной машинки;

нельзя обрабатывать напильником материалы, твердость которых равна или превышает его твердость. Это вызовет выкрашивание зубьев. Поэтому при обработке поверхностей с литейной коркой или с наклепом сначала срубают корку зубилом или снимают наждаком и только после этого начинают опиливание; напильники применять только по назначению;

новым напильником лучше обрабатывать сначала мягкие металлы, а после некоторого затупления - твердые металлы. Это увеличит срок эксплуатации напильника;

периодически очищать напильник от стружки, время от времени постукивать носком напильника о верстак для очистки его от опилок.

Рис. 15. Ручка для закрепления надфилей Ю. В. Козловского

Напильник очищают кордовой щеткой (рис. 16, а), одна сторона которой (проволочная) служит для удаления застрявших во впадинах насечки частиц металла, вторая (щетинная) - для завершения чистки.

В ручки щетки вставлен металлический стержень с расплющенным концом, называемый прочисткой, он служит для удаления тех чартиц, которые застряли после чистки проволочной щеткой. При отсутствии щеток зубья напильника очищают также специальными скребками из алюминия, латуни или другого мягкого металла (рис. 16, 6). Твердая стальная или медная проволока для этой цели не годится, так как стальная портит насечку, а медная омедняет зубья.

Замасленные напильники чистят сначала куском березового угля, натирая вдоль рядов насечек, а затем щеткой.

Сильно замасленные напильники моют в керосине или бензине.

Подготовка поверхности к опиливанию. Заготовку очищают металлическими щетками от грязи, масла, формовочной земли, окалины, литейную корку срубают зубилом, удаляют наждаком или старым напильником.

Закрепление заготовки. Обрабатываемую заготовку зажимают в тисках опиливаемой плоскостью горизонтально, на 8 - 10 мм выше уровня губок. Заготовку с обработанными поверхностями закрепляют, надев на губки нагубники из мягкого материала (медь, латунь, алюминий, мягкая сталь).

Рис. 16. Чистка напильника: а - кордовой щеткой, б - скребком из мягкого металла

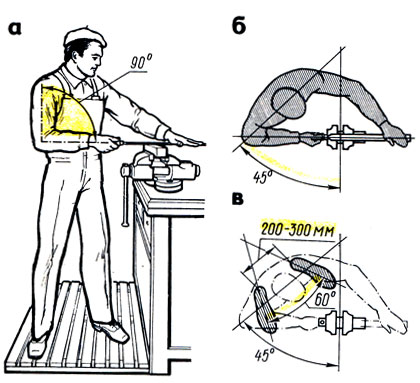

Положение корпуса считается правильным, если правая рука с напильником, установленным на губках тисков (исходное положение), согнутая в локте, образует угол 90° между плечевой и локтевой частью руки (рис. 17, а). При этом корпус работающего должен быть прямым и развернутым под углом 45° к линии оси тисков (рис. 17, 6).

Положение ног. При начале рабочего хода напильника масса тела приходится на правую ногу, при нажиме центр тяжести переходит на левую ногу. Этому соответствует такая расстановка ног: левая выносится (отводится) вперед по направлению движения напильника, правую ногу отставляют от левой на 200 - 300 мм так, чтобы середина ее ступни находилась против пятки левой ноги.

При рабочем ходе напильника (от себя) основная нагрузка приходится на левую ногу, а при обратном (холостом) ходе - на правую, поэтому мышцы ног попеременно отдыхают.

При снятии напильником толстых слоев металла приходится нажимать на напильник с большой силой, поэтому правую ногу отставляют от левой назад на полшага, и правая нога в этом случае является основной опорой. При слабом нажиме на напильник, например при доводке или отделке поверхности, стопы, ног располагают почти рядом. Эти работы как точные чаще выполняют сидя.

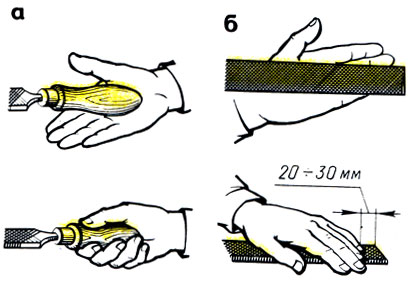

Положение рук (хватка напильника) имеет чрезвычайно важное значение. Слесарь берет в правую руку напильник за ручку так, чтобы ручка упиралась в ладонь руки, четыре пальца захватывали ручку снизу, а большой палец помещался сверху (рис. 18, а). Ладонь левой руки накладывают несколько поперек напильника на расстоянии 20 - 30 мм от его носка. При этом пальцы должны быть слегка согнуты, но не свисать (рис. 18, 6); они не поддерживают, а только прижимают напильник. Локоть левой руки должен быть немного приподнят. Правая рука от локтя до кисти должна составлять с напильником прямую линию.

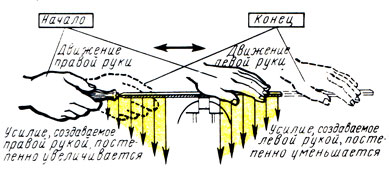

Координация усилий. При опиливании должна соблюдаться координация усилий нажима (балансировка), заключающаяся в правильном увеличении нажима правой руки на напильник во время рабочего хода и при одновременном уменьшении нажима левой руки (рис. 19). Движение напильника должно быть строго горизонтальным, поэтому нажимы на ручку и носок напильника должны изменяться в зависимости от положения точки опоры напильника на обрабатываемой поверхности. При рабочем движении напильника нажим левой рукой постепенно уменьшают. Регулируя нажимы на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям.

Рис. 17. Положение при опиливании: а - корпуса, б - корпуса, развернутого под углом 45°, в - ног

Рис. 18. Положение рук при опиливании: а - правой, б - левой

В случае ослабления нажима правой руки и усиления левой может произойти завал поверхности вперед. При усилении нажима правой руки и ослаблении левой руки получится завал назад.

Прижимать напильник к обрабатываемой поверхности необходимо при рабочем ходе (от себя). При обратном ходе не следует отрывать напильник от поверхности детали.

Рис. 19. Распределение усилий нажима при опиливании

Во время обратного хода напильник должен лишь скользить. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

При чистовом опиливании нажим на напильник должен быть значительно меньше, чем при черновом. В этом случае левой рукой нажимают на носок напильника не ладонью, а лишь большим пальцем.

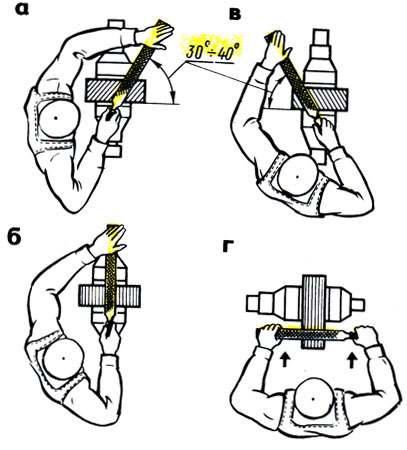

Опиливание поверхностей является сложным трудоемким процессом. Чаще всего дефектом при опиливании поверхностей является не плоскостность. Работая напильником в одном направлении, трудно получить правильную и чистую поверхность. Поэтому направление движения напильника, а следовательно, положение штрихов (следов напильника) на обрабатываемой поверхности должно меняться, т. е. попеременно с угла на угол.

Сначала опиливание выполняют слева направо (рис. 20, а) под углом 30 - 40° к оси тисков, затем, не прерывая работы, прямым штрихом (рис. 20, 6, г) и заканчивают опиливание косым штрихом под тем же углом, но справа налево (рис. 20, в). Такое изменение направления движения напильника обеспечивает получение необходимой плоскостности и шероховатости поверхности.

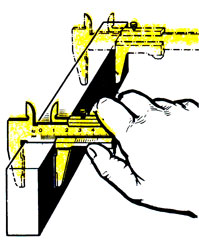

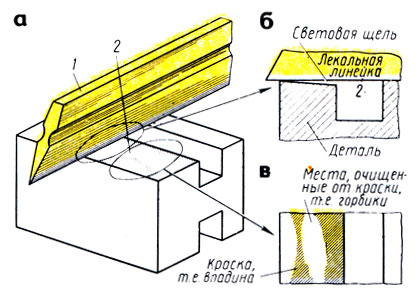

Контроль опиленной поверхности. Для контроля опиленных поверхностей пользуются поверочными линейками, штангенциркулями, угольниками и поверочными плитами. Поверочную линейку выбирают в зависимости от длины проверяемой поверхности, т. е. поверочная линейка по длине должна перекрывать проверяемую поверхность.

Проверку качества опиливания поверхности поверочной линейкой производят на просвет. Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно проверяемой поверхности.

Для проверки поверхности во всех направлениях сначала линейку ставят по длинной стороне в 2 - 3 местах, затем по короткой - также в 2 - 3 местах и наконец по одной и другой диагоналям. Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно.

Рис. 20. Опиливание: а - слева направо, б - прямым штрихом поперек заготовки, в - справа налево (косым штрихом), г - прямым штрихом вдоль заготовки

Рис. 21. Проверка параллельности опиленной поверхности штангенциркулем

Рис. 22. Поверхности стальной плитки, подвергаемой опиливанию

Во избежание износа линейку не следует передвигать по поверхности, каждый раз ее отнимают от проверяемой поверхности и переставляют в нужное положение.

В тех случаях, когда поверхность должна быть опилена особо тщательно, проверка точности опиливания производится с помощью поверочной плиты на краску. В этом случае на рабочую поверхность поверочной плиты с помощью тампона (свернутой тряпочки) наносится тонкий равномерный слой краски (синька, сажа или сурик, разведенный в масле). Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают несколько круговых движений, после этого плиту снимают. На недостаточно точно обработанных (выступающих) местах остается краска. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерными пятнами краски по всей поверхности.

Параллельность двух поверхностей может быть проверена при помощи штангенциркуля (рис. 21).

Опиливание наружных плоских поверхностей начинается с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

При опиливании плоских поверхностей используют плоский напильник - драчевый и личной. Сначала опиливают одну широкую поверхность (она является базой, т. е. исходной поверхностью для дальнейшей обработки), затем вторую параллельно первой и Т; д. Стремятся к тому* чтобы опиливаемая поверхность всегда находилась в горизонтальном положении. Опиливание ведут перекрестными штрихами. Параллельность сторон проверяют штангенциркулем.

Качество опиливания поверхности проверяют поверочной линейкой в различных положениях (вдоль, поперек, по диагонали).

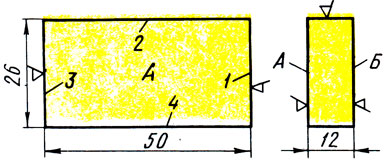

Ниже приведена последовательность опиливания поверхностей стальной плитки (рис.22) с точностью 0,5 мм.

Сначала опиливают широкие поверхности плитки, для чего необходимо:

зажать плитку в тисках поверхностью А вверх и так, чтобы обрабатываемая поверхность выступала над губками тисков не более чем на 4 - 6 мм;

опилить поверхность А плоским драчевым напильником;

опилить поверхность А плоским личным напильником и проверить прямолинейность поверхности поверочной линейкой;

установить плитку в тисках и зажать поверхность Б вверх;

опилить поверхность Б плоским драчевым напильником;

опилить поверхность Б плоским личным напильником и проверить прямолинейность поверхности линейкой, а параллельность поверхности А и Б - штангенциркулем.

Закончив обработку широких поверхностей, переходят к опиливанию узких поверхностей плитки, для чего необходимо:

надеть на губки тисков нагубники и зажать в тисках плитку поверхностью 2 вверх;

опилить поверхность 2 плоским драчевым напильником;

опилить поверхность 2 плоским личным напильником, проверить прямолинейность поверхности линейкой, а перпендикулярность опиленной поверхности к поверхности А уголником;

Рис. 23. Проверка прямопинейности: а - наложение лекальной линейки на контролируемую поверхность; способы проверки; б - 'на просвет', в - 'на краску'; 1 - лекальная линейка, 2 - контролируемая поверхность

зажать в тисках плитку поверхностью 4 вверх;

опилить поверхность 4 плоским драчевым и затем личным напильником, проверить прямолинейность обрабатываемой поверхности поверочной линейкой, перпендикулярность к поверхности А угольником и параллельность поверхности 2 штангенциркулем;

зажать в тисках плитку поверхностью 7 вверх;

опилить поверхность 7 плоским драчевым напильником по угольнику.

опилить поверхность 7 плоским личным напильником и проверить ее перпе

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|