- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Классификация видов термической обработки

Урок №9

Термическая обработка сталей. Химико-термическая обработка сталей.

Классификация видов термической обработки

Термическая обработка подразделяется на собственно термическую, термомеханическую и химико-термическую. Собственно термическая обработка —только термическое воздействие на сталь, термомеханическая —сочетание термического воздействия и пластической деформации, химико-термическая—сочетание термического и химического воздействия.

Собственно термическая обработка, в зависимости от структурного состояния, получаемого в результате ее применения, подразделяется на отжиг (первого и второго рода), закалку и отпуск.

Отжиг стали

Отжигом называется процесс термической обработки —нагрев стали до определенной температуры, выдержка и последующее, как правило, медленное охлаждение (в печи) с целью получения более равновесной структуры.

Отжигпервого рода. Это отжиг, при котором, как правило, не происходит фазовых превращений (перекристаллизации), а если они имеют место, то не оказывают влияния на конечные результаты, предусмотренные его целевым назначением. Различают следующие разновидности отжига первого рода: гомогенизационный и рекристаллизационный.

Гомогенизационный отжиг. Это отжиг с длительной выдержкой при температуре выше 950 °С (обычно при 1100—1200 °С) с целью выравнивания химического состава в фасонных отливках и слитках главным образом легированной стали.

Рекристаллизационный отжиг. Это отжиг наклепанной стали при температуре, превышающей температуру начала рекристаллизации, с целью устранения наклепа (см. с. 16) и получения определенной величины зерна.

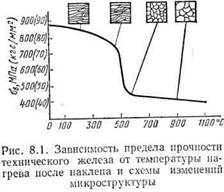

При нагреве холоднодеформированной (наклепанной) стали до 400—450 °С не наблюдаются изменения формы и размеров деформированных зерен. Механические свойства изменяются незначительно и только снимается большая часть внутренних напряжений. При нагреве до более высокой температуры механические свойства стали резко изменяются: твердость и прочность понижаются, а пластичность повышается. Вместо вытянутых зерен образуются новые равновесные зерна (рис. 8.1). Рекристаллизация начинается с появления зародышей на границах деформированных зерен, в связи с чем происходит образование новых зерен до полного исчезновения деформированной структуры.

Под температурой рекристаллизации подразумевается температура, при которой в металлах, подвергнутых деформации в холодном состоянии, начинается образование новых зерен. Температура рекристаллизации железа 450 °С. В связи с тем, что при данной температуре процесс образования новых зерен происходит очень медленно, практически холоднодеформированные металлы и сплавы нагревают до более высокой температуры, например низкоуглеродистую сталь до 600—700 С. Это и есть температура рекристаллизационного отжига.

Отжиг второго рода.Это отжиг, при котором фазовые превращения (перекристаллизация) определяют его целевое назначение. Различают следующие разновидности отжига второго рода: полный, неполный, изотермический, нормализационный (нормализация).

Полный отжиг. Этому виду отжига подвергают доэвтектоидную сталь с целью создания мелкозернистости, понижения твердости и повышения пластичности, снятия внутренних напряжений. Сталь нагревают до температуры на 20—30° выше точки Ас3. При нагреве крупная исходная ферритно-перлитная структура превращается в мелкую структуру аустенита. При последующем медленном охлаждении из мелкозернистого аустенита образуется мелкая ферритно-перлитная структура. Заэвтектоидную сталь полному отжигу не подвергают.

Неполный отжиг. Этому отжигу подвергают заэвтектоидную и эвтектоидную сталь с целью превращения пластинчатого перлита в зернистый. Для получения зернистого перлита заэвтектоидную сталь нагревают до температуры немного выше точки Ас1(до 740—780 °С). При нагреве происходит превращение перлита в аустенит, а цементит остается и образуется структура цементит + аустенит. При последующем медленном охлаждении из аустенита образуется ферритно-цементитная структура с зернистой формой цементита —зернистый перлит. Доэвтектоидные стали неполному отжигу подвергают редко в связи с неполной перекристаллизацией структуры.

Изотермический отжиг. Доэвтектоидную сталь нагревают до температуры точки Ас3 + (20—30°) и после выдержки быстро охлаждают до температуры немного ниже точки Аr1(до 700—680 °С). При этой температуре сталь выдерживают в течение времени, необходимого для полного распада аустенита и образования ферритно-перлитной структуры. От температуры изотермической выдержки сталь охлаждают на воздухе.

Нормализационный отжиг (нормализация). Нормализацией называют процесс термической обработки — нагрев до температуры вышеточки Ас3 для доэвтектоидной или Аст для заэвтектоидной стали. с последующим охлаждением на воздухе. Цель нормализации — исправление структуры перегретой и литой стали, измельчение зерна, смягчение стали перед обработкой резанием, общее улучшение структуры перед закалкой, устранение сетки вторичного цементита в заэвтектоидной стали. Нормализация, по сравнению с отжигом, более экономичная операция, так как не требуется охлаждения вместе с печью.

3. Закалка стали

Закалкой называют процесс термической обработки —нагрев стали до оптимальной температуры, выдержка и последующее быстрое охлаждение с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость и понижается пластичность стали. Основные параметры при закалке —температура нагрева и скорость охлаждения.

Температуразакалки. Для углеродистых сталей температуру закалки можно определить по левой нижней части диаграммы состояния железо—цементит (см. рис. 7.1).

При закалке доэвтектоидные стали нагревают до температуры на 30—50° выше точки Ас3. При таком нагреве исходная ферритно-перлитная структура превращается в аустенит, а после охлаждения со скоростью больше критической образуется структура мартенсита.

При закалке заэвтектоидные стали нагревают до температуры на 30—50° выше точки Act. При таком нагреве перлит полностью превращается в аустенит, а часть вторичного цементита остается нерастворенной и структура состоит из аустенита и цементита. После охлаждения со скоростью больше критической аустенит превращается в мартенсит. Структура закаленной стали состоит из мартенсита и цементита. Наличие в структуре закаленной заэвтектоидной стали кроме мартенсита еще и цементита повышает твердость и износостойкость стали.

Время нагрева. Взависимости от размеров деталей и теплопроводности стали выбирают время нагрева. Время выдержки при температуре закалки выбирают таким, чтобы полностью завершились фазовые превращения. Практически время нагрева в электропечах принято 1,5—2 мин на 1 мм сечения.

Охлаждение при закалке. Скорость охлаждения стали, нагретой до температуры закалки, оказывает решающее влияние на результат закалки.' Наиболее распространенные закалочные среды — вода, водные растворы солей и щелочей, масло, воздух, расплавленные соли.

Вода охлаждает гораздо быстрее, чем масло: в 6 раз быстрее при 550—650 °С и в 28 раз быстрее при 200 °С. Поэтому воду применяют для охлаждения сталей с большой критической скоростью закалки (углеродистых сталей), а в масле охлаждают стали с малой критической скоростью закалки (легированные стали). Основной недостаток воды как охладителя — высокая скорость охлаждения при пониженных температурах в области образования мартенсита, что приводит к возникновению больших структурных напряжений и создает опасность возникновения трещин. Добавление к воде солей, щелочей увеличивает ее закаливающую способность.

Масло охлаждает значительно медленнее, чем вода. Но преимущество масла как охладителя заключается также в том, что оно обладает небольшой скоростью охлаждения в области температур мартенситного превращения, поэтому при охлаждении в масле опасность образования трещин резко уменьшается. Недостатки масла — это легкая воспламеняемость, пригорание к поверхности деталей.

Прокаливаемость стали. Под прокаливаемость подразумевают способность стали закаливаться на определенную глубину. Прокаливаемость не следует смешивать с закаливаемостью, которая характеризуется максимальным значением твердости, приобретенной сталью в результате закалки.

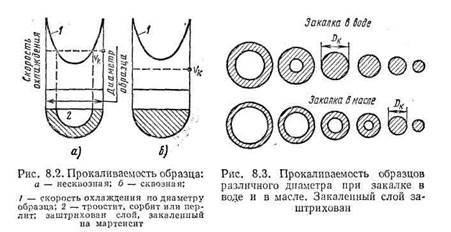

При закалке стали в зависимости от сечения детали и критической скорости закалки uK получается различная структура от края к сердцевине. Так как внутренние слои детали охлаждаются медленнее наружных, то в тех объемах, где скорость охлаждения меньше критической (рис. 8.2, а), образуется троостит, сорбит или перлит. Если сердцевина охлаждается со скоростью, большей критической (рис. 8.2, б), то по всему сечению детали образуется мартенситная структура. Следовательно, чем меньше критическая скорость закалки, тем больше прокаливаемость.

За глубину прокаливаемости обычно принимают расстояние от поверхности до слоя с полумартенситной структурой (50 % мартенсита и 50 % троостита). Характеристикой прокаливаемости служит критический диаметр (Dк), т. е. диаметр максимального сечения, которое в данном охладителе прокаливается насквозь (рис. 8.3). Чем интенсивнее охлаждающая среда, тем больше величина критического диаметра.

Прокаливаемость можно определять по излому, измерением твердости по сечению образца и методом торцовой закалки.

Способы закалки. В зависимости от формы детали, марки стали и требуемого комплекса свойств применяют различные способы закалки.

Закалка в одном охладителе. Деталь нагревают до температуры закалки и охлаждают в одном охладителе (вода, масло). Для уменьшения коробления длинных цилиндрических, тонких плоских деталей применяют специальные закалочные машины и прессы. Недостаток закалки в воде — возникновение значительных внутренних напряжений, которые могут вызвать трещины.

Ступенчатая закалка. Нагретую до температуры закалки деталь охлаждают в расплавленных солях, имеющих температуру немного выше температуры точки Мн. После выдержки в течение времени, необходимого для выравнивания температуры по всему сечению (без превращения аустенита), деталь охлаждают на воздухе, что способствует уменьшению закалочных напряжений. Недостаток ступенчатой закалки —ограниченность ее применения (для углеродистых сталей —только для мелких деталей диаметром до 10 мм).

Изотермическая закалка. Так же как и при ступенчатой закалке, нагретые до температуры закалки детали охлаждают в соляной ванне, где выдерживают в течение времени, необходимого для полного распада аустенита, после чего охлаждают на воздухе. В результате изотермической закалки образуется бейнит твердостью HRC 45—55.

Закалка с самоотпуском. Охлаждение при закалке прерывают с таким расчетом, чтобы оставшаяся в детали теплота произвела необходимый отпуск.

Закалка с обработкой холодом. Сущность этого способа обработки (предложен в 1937 г. А. П. Гуляевым) заключается в продолжении охлаждения закаленной стали до температур ниже + 20 °С, но в интервале Мн —Мк (см. с. 70) —для дополнительного более полного превращения остаточного аустенита в мартенсит. Обработка холодом целесообразна только для тех сталей, у которых точка Мк расположена при температурах ниже комнатной. В результате обработки холодом повышается твердость, увеличивается объем, стабилизируются размеры деталей. Наиболее распространенный охладитель — смесь из твердой углекислоты с ацетоном (—78° С).

Отпуск стали

Отпуском называют процесс термической обработки — нагрев закаленной стали до температуры не выше точки Ас1 (727 °С). Отпуск проводят для снижения или полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали и получения требуемой структуры и механических свойств. В зависимости от температуры отпуск делят на низкий, средний и высокий.

Низкий отпуск — нагрев стали до температуры 250 °С и охлаждение для получения структуры мартенсита отпуска и частичного снятия внутренних напряжений.

Средний отпуск — нагрев стали от 350 до 450 °С и охлаждение для получения структуры троостита отпуска.

Высокий отпуск — нагрев стали от 450 до 650 °С и охлаждение для получения структуры сорбита отпуска. Закалку с высоким отпуском называют улучшением.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|