- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Щетки и щеткодержатели

28.10.21г. гр.3ТПС-5

Дисциплина Конструкция электроподвижного состава

Преподаватель Самарский В.Т.

Занятие № 26,27

Тема : Подшипниковые узлы и моторно-осевые подшипники тяговых двигателей. Щетки, щеткодержатели, кронштейны и траверсы ТЭД.

Улучшения коммутации и вентиляция тяговых двигателей.

Особенности конструкции бесколлекторных тяговых двигателей переменного тока. Асинхронные электрические машины. Синхронные электрические машины. Неисправности электрических машин.

Цель дидактическая: обучить студентов, давая им систему теоретических знаний, а также практических умений и навыков;

развивать мыслительные способности, их устную и письменную речь, память, воображение, навыки самоорганизации;

содействовать воспитанию нравственных или эстетических убеждений, чувств, волевых и социально-значимых качеств

Рассматриваемые вопросы по теме:

1. Как смазываются подшипники в подшипниковых щитах ТЭД при эксплуатации?

2. Как работают моторно-осевые подшипники ТЭД?

3. На чём крепятся щеткодержатели ТЭД?

4. Из какого материала изготовлены щётки и щеткодержатели?

5. Что такое траверса и какова её роль в ТЭД ?

6. Что такое коммутация ТЭД, какие существуют классы коммутации, как улучшить коммутацию?

7. На каких локомотивах применяются бесколлекторные ТЭД?

8. Как регулируется режим работы бесколлекторного ТЭД?

Вид занятий: лекция.

Опорный конспект

Подшипниковые узлы и моторно-осевые подшипники тяговых двигателей

Подшипниковые узлы. Через подшипниковые узлы на остов передаются вес якоря и силы, возникающие во время работы тягового двигателя. Эти узлы обеспечивают строгую концентричность якоря относительно полюсов при его вращении В подшипниковые узлы тяговых двигателей входят подшипники качения, подшипниковые щиты, упорные втулки, внутренние и наружные крышки и лабиринтные кольца Щиты, закрывающие торцовые горловины остова тягового двигателя, отливают из стали 25Л1. При обработке их следят, чтобы была обеспечена соосность якоря с внутренним отверстием остова под установку главных и добавочных полюсов, а торцовые и радиальные биения поверхности бурта, служашего для соединения с остовом, относительно отверстия под подшипник были бы минимальными, что достигается обработкой этих поверхностей с одной установки.

Подшипниковые щиты (рис. 93) плотно пригоняют к выточкам в остове и крепят к нему болтами с шайбами, предохраняющими их от самоотвертывания, равномерно затягивая все крепящие болты. В щитах выполнены специальные отверстия с резьбой, в которые ввертывают отжимные болты при снятии ШИТОВ.

В щитах с подшипниками качения имеются камеры для смазки, крышки, закрывающие эти камеры, и уплотняющие лабиринтные устройства.

Якорные подшипники качения для тяговых двигателей подбирают по каталогу исходя из необходимого коэффициента работоспособности, определяемого частотой вращения якоря, гарантируемым числом часов работы (для тяговых машин не мейее 10 000 ч), условной или

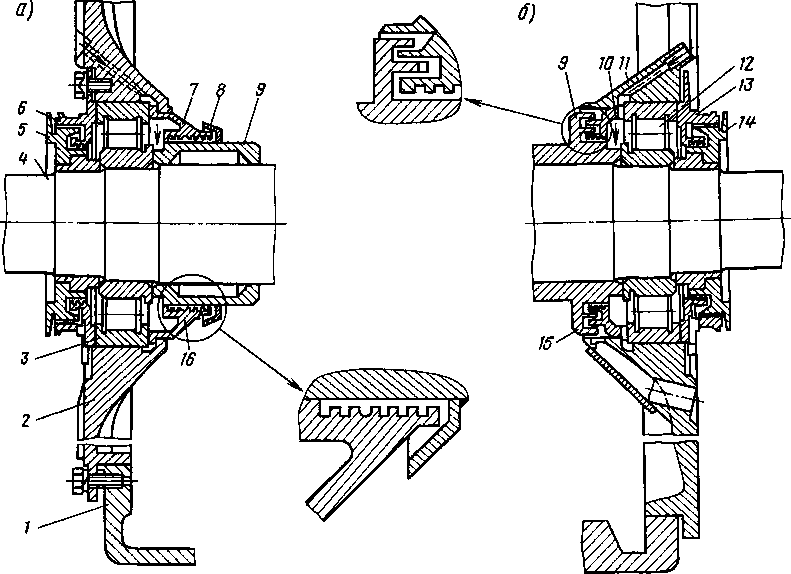

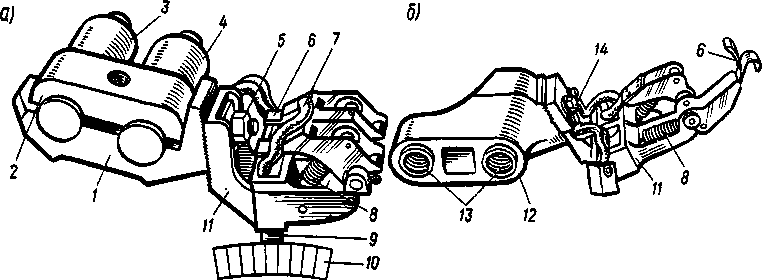

Рис 93 Подшипниковые щиты с роликовыми подшипниками тягового двигателя НБ-418К со стороны коллектора (а) и с противоположной стороны (б):

1 - остов, 2 и 11 - подшипниковые щиты; 3 и 12 - подшипники роликовые; 4 - вал якоря; 5 к 14 - кольца уплотнительные, 6, 7, 10, 13 - крышки подшипника, 8 - фланец, 9 - втулка; 15 - вертикальное лабиринтное уплотнение, 16 - горизонтальное лабиринтное уплотнение приведенной радиальной нагрузкой, действующей на подшипники.

Для тяговых двигателей отечественного производства применяют в основном однорядные роликовые подшипники, а для зарубежных - однорядные и двухрядные. В однорядных подшипниках можно использовать сферические ролики бочкообразной формы, допускающие небольшие перекосы наружного кольца подшипника относительно внутреннего. Это предотвращает защемление вала при изгибе и облегчает условия работы при неточностях установки обоих подшипников вала.

Наружные кольца роликовых подшипников запрессовывают в гнезда подшипниковых щитов (см. рис. 93) в холодном состоянии, внутренние сажают на вал, предварительно нагрев их в печах или в индукционных нагревателях до

100-110 °с.

Срок службы якорных роликовых подшипников зависит от смазки, качества самих подшипников и перекоса колец в двигателе. Перекос колец возникает вследствие дефектов изготовления деталей и их монтажа, несоосности расточки горловин остова, неперпендикулярности их привалочных поверхностей, несоосио-сти посадочных мест щитов в остов и под подшипники, непараллельности прива-лочной поверхности фланца щита и борта посадочного места под подшипник, а также осей его посадочных поверхностей в остов и под подшипник, разности радиальных зазоров подшипников в собранном двигателе. Перекосы колец приводят к уменьшению радиальных зазоров, повышению контактных напряжений на краю дорожки качения, к радиальному защемлению роликов. Поэтому монтаж подшипников производят тщательно, обоснованно выбирают наименьший допустимый радиальный зазор; уход за ними в эксплуатации осуществляют в соответствии с Инструкцией по формированию и содержанию колесных пар тяго вого подвижного состава железных дорог колеи 1520 мм.

Для роликовых подшипников применяют пластичную смазку ЖРО (1-ЛЗ и др-)- Отсутствие или недостаточное количество смазки в подшипнике приводит к чрезмерному нагреву его в процессе работы и, следовательно,к резкому понижению твердости его деталей, искажению конфигурации роликов и разрушению подшипника. Чрезмерное количество смазки вызывает недопустимый нагрев подшипника вследствие увеличения сопротивления вращению. Кроме того, при этом смазка выдавливается через лабиринтное уплотнение, попадает на щетки, коллектор и обмотки двигателя, что может вызвать образование кругового огня на коллекторе Подшипниковые камеры заполняют смазкой не более чем на 2/3 их объема через специальные трубки, проходящие через отверстия в наружной крышке.

В тяговых двигателях применяют лабиринтные уплотнения горизонтальные 16 и вертикальные 15. Лабиринтные уплотнения удовлетворительно удерживают смазку и выгодно отличаются от сальниковых отсутствием изнашиваемых частей.

Моторно-осевые подшипники. При опорно-осевом подвешивании двигатель моторно-осевыми подшипниками опирается на ось колесной пары. В двигателях с рамной подвеской такие подшипники применяют для закрепления полого вала независимо от оси колесной пары. Моторио-осевые подшипники выполняют с подшипниками скольжения и с подшипниками качения.

М о т о р и о-о севой подшипник скольжения имеет разъемный вкладыш 4 (рис. 94, а) из бронзового литья, латуни или стального литья, который по внутренней поверхности залит баббитом 5 (обычно марки Б-16, слоем толщиной около 3-3,5 мм). Иногда вкладыши выполняют из свинцовистой бронзы без заливки.

Половина вкладыша, покоящаяся в шапке, имеет прямоугольное окно для подачи масла. Вкладыш в горловину остова двигателя ставят с натягом и фиксируют шпонкой 3.

Размеры вкладышей предварительно выбирают по конструктивным соображениям, а затем проверяют давление и работу сил трения. На моторно-осевые подшипники действуют статическая нагрузка и составляющая от вращающего момента двигателя. Обычно принимают давление на площади сечения оси колесной пары под вкладышем не более 1 -1,1 МПа, а удельную работу сил трения 2,3-2,5 МПа с.

Существуют различные системы смазки моторно-осевых подшипников скольжения: с постоянным уровнем, с поль-стером, с польстером и циркуляцией смазки, осуществляемой шестеренчатым насосом. На отечественных двигателях наибольшее распространение получили мо-

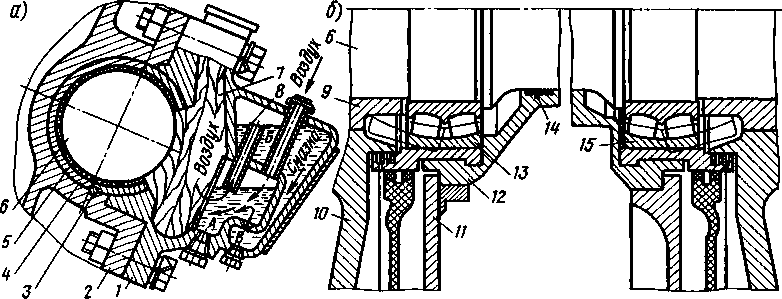

Рис. 94 Моторно-осевые подшипники скольжения (а) и качения (б) тяговых двигателей:

1 - шапка подшипника; 2 - остов двигателя, 3 - шпонка, 4 - вкладыш, 5 - заливка баббитовая, 6 - ось колесной пары, 7 - шерстяная подбивка, 8 - ниппель, 9 - ступица колесной пары, 10 - центр зубчатого колеса, II - плаика; 12- крышка; 13- фиксированный роликовый подшипник со стороны коллектора, 14 - горизонтальное лабиринтное уплотнение, 15 - свободный роликовый подшипник торно-осевые подшипники с постоянным уровнем смазки.

Масло из камеры А подается по шерстяной подбивке 7 к оси 6 колесной пары через вырез во вкладыше 4. При вращении оси оно захватывается из промасленной подбивки 7 и покрывает всю рабочую поверхность баббитовой заливки 5. Высота уровня масла в камере А зависит от высоты ниппеля 8, соединяющего ее с камерой Б - запасным резервуаром для масла. При работе локомотива уровень масла в камере А будет понижаться вследствие расхода его на смазывание рабочей поверхности заливки вкладыша. Как только уровень масла в камере А станет ниже конца ниппеля, воздух, находящийся в этой камере, начнет проходить через ниппель в камеру Б и масло из этой камеры будет поступать через отверстие В в камеру А до тех пор, пока не закроет конец ниппеля и не прекратится поступление воздуха в камеру Б. Заполняют камеру Б маслом при давлении 350 кПа через шлаиг с наконечником, который вставляют в коническое отверстие.

Моторно-осевые подшипники с поль-стерной системой смазки не получили широкого распространения, особенно в условиях работы при низких температурах. Недостаточная капиллярность фитилей и малая площадь прилегания к поверхности оси являются главной причиной недостаточной подачи смазки к шейке, приводящей к повышенному износу подшипников и частым недопустимым нагревам их в эксплуатации В зимних условиях положение осложняется образованием льда в масляной ванне и обмерзанием фитилей.

М о т о р и о-о севые подшипники качения работают в 2-3 раза дольше, чем подшипники скольжения. Поэтому их широко применяют для подвески тяговых двигателей на дорогах ФРГ, Франции и в СССР. На отечественных тяговых двигателях обычно со стороны коллектора ставят фиксированный роликовый сферический подшипник, а с противоположной - свободный (рис. 94, б) Однако монтаж и демонтаж двигателей с этими подшипниками трудоемки, чем при подшипниках скольжения, имеющих разъемные вкладыши

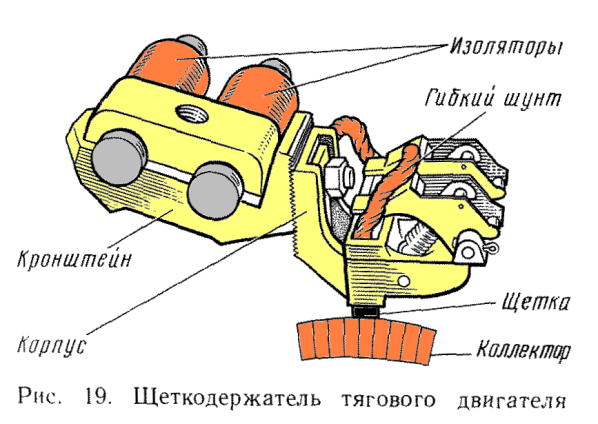

Щетки и щеткодержатели

Через щетки, установленные в щеткодержателях, электрический ток подводится к обмотке якоря тягового двигателя.

Щетки для тяговых двигателей изготовляют из графита, получаемого при нагреве в электрической печи сажи, кокса, антрацита. Такие щетки называют электрографитизированными. Изготовляя их, стремятся к тому, чтобы они имели высокое переходное сопротивление, низкий коэффициент трения, были упругими, износоустойчивыми.

Одна щетка обычно перекрывает несколько коллекторных пластин, что ухудшает коммутацию (объяснение этого термина будет дано ниже) двигателей. Однако если щетки и коллекторные пластины выполнить равными по ширине, то щетки получились бы очень тонкими и хрупкими. Кроме того, при прохождении большого тока необходимо обеспечить достаточную поверхность контакта между щетками и коллектором. Поэтому, чтобы получить необходимую площадь рабочей поверхности щеток при небольшой их ширине, пришлось бы щетку удлинить, а это привело бы к удлинению коллектора. Размеры же двигателя ограничены габаритом электровоза, и увеличение длины коллектора вызвало бы необходимость уменьшить длину сердечника якоря и проводников обмотки, что в свою очередь привело бы к снижению мощности двигателя.

Щеткодержатель (рис. 19) состоит из корпуса и кронштейна, корпус соединяют с кронштейном болтом. Для более надежного крепления и лучшего электрического контакта соприкасающиеся поверхности кронштейна и корпуса сделаны рифлеными. Щеткодержатели должны быть надежно изолированы от остова двигателя. Поэтому их кронштейны крепят к остову или подшипниковым щитам с помощью изоляторов.

Щетки прижаты к поверхности коллектора пальцами, соединенными с пружинами. Для улучшения контакта между щетками и коллектором применяют составные (разрезные) щетки.

Щетки, щеткодержатели, кронштейны и траверсы тяговых двигателей

Особенности работы щеток и коллектора. Работа щеток и коллектора во многом определяет надежность эксплуатации тяговых двигателей постоянного и пульсирующего тока. Нарушение скользящего контакта приводит не только к усилению искрения под щетками, но и вызывает повышенный износ как их, так и коллектора. Профиль коллектора, износ его рабочей поверхности, износ щеток, интенсивность искрения и перебросы дуги по коллектору взаимозависимы. Так, искажение рабочей поверхности коллектора приводит к отрыву щетки от пластин, что сопровождается интенсивным искрением под щеткой и быстрым износом щеток и щеткодержателей по их направляющим поверхностям.

Отсутствие на щетках сколов и других повреждений, зеркальное состояние их контактной поверхности, наличие на рабочей поверхности коллектора оксидной пленки темно-коричневого цвета, называемой «политурой»,- признаки нормальной работы щеток и коллектора. Повышенный износ щеток, сколы и плохая притирка их к коллектору, отсутствие «политуры», неравномерная выработка рабочей поверхности коллектора свидетельствуют о неудовлетворительной работе скользящего контакта.

В эксплуатации иногда наблюдаются такие неисправности щеткодержателей, как разработка их гнезд, изломы нажимных пальцев и пружин, изломы механизма регулировки нажатия на щетку. На работу щеток влияет также окружающая температура. Так, в зимнее время нажатие на щетки необходимо повышать, а для того чтобы щетки не примерзали к щеткодержателю, хорошо их просушивать.

Мощные тяговые двигатели с номинальным напряжением до 950 В чаще всего имеют наименьшую рабочую поверхность коллектора и наибольшие тепловые потери, приходящиеся на единицу площади. В таких двигателях выделение тепла в контактном слое возрастает не только из-за повышения тока якоря, но и вследствие повышения потерь от тре ния, обусловленного увеличением общей площади прилегания щеток к коллектору. Так, в тяговых двигателях ДПЭ-400 и НБ-418К площадь прилегания щеток к коллектору соответственно составляет 64 и 144 см2, удельные потери на коллекторе в часовом режиме равны 1,31 и 3,14 Вт/см2.

Удельные потери становятся особенно большими при высоких скоростях движения. Щетки и коллекторные пластины начинают быстро и неравномерно нагреваться. Сильнее нагреваются выступающие коллекторные пластины, поскольку при соударении с ними щеток часть механической энергии переходит в тепловую. Так как температура верхней части выступающих пластин растет быстрее, чем пластин, расположенных рядом с ними, то еще больше увеличивается неравномерность нагрева, что приводит к дополнительному выделению энергии от удара щеток о выступы коллекторных пластин и дальнейшему повышению температуры и деформации коллектора.

Рабочая поверхность коллектора за короткое время приобретает вид зубчатой рейки, которая с большой скоростью трется о щетки. Это вызывает быстрое истирание щеток по высоте, образование обильной графитовой пыли. Если неровности достигают 40 мк и более, то возможны даже сколы кромок щеток. Тогда щетки начинают вибрировать с амплитудой 0,45-0,5 мм. При этом возникают нарушение контакта и искрение, если двигатель работает под нагрузкой, что при неблагоприятных потенциальных ус ловиях на коллекторе приводит к перебросам или круговому огню. По этим причинам износ щеток и коллекторных пластин происходит в десятки раз быстрее, чем вследствие механических повреждений. Следовательно, для нормальной работы щеточно-коллекторного узла при минимальном износе щеток и коллекторных пластин необходимо прежде всего обеспечить стабильный контакт и спокойную работу щеток.

Неизменная форма и необходимый рельеф рабочей поверхности коллектора зависят от монолитности и механической прочности коллектора, класса точности и чистоты обработки этой поверхности, а также от удельных потерь в контактном слое.

Заметно улучшается работа щеточноколлекторного узла при чистоте обработки рабочей поверхности коллектора Д8 и наибольшей разнице высот не более 2 мк. Снизить удельные потери в контактном слое можно уменьшением давления на щетку (при моторно-осевом подвешивании до 30-35 кПа) без усиления и ухудшения контакта, площади прилегания щеток, коэффициента трения и частоты вращения якоря.

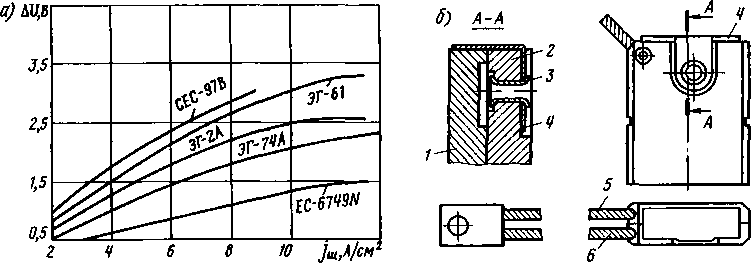

Щетки. Одной из главных характеристик щетки является зависимость падения напряжения Д(/щ под щеткой от плотности тока /ш. Такие зависимости различны для щеток различных марок (рис. 95, а). Щетки, имеющие большее падение напряжения, обеспечивают больший запас по коммутации. Качество щеток зависит от твердости, удельного сопро-

Рис. 95. Вольт-амперные характеристики щеток (а) и армированная разрезная щетка (б) тяговых двигателей отечественного производства:

1 и 2 - элементы тетки, 3 - заклепка; 4 - латунная пластина, на которую давнт палец щеткодержателя, 5 и 6 - кабели гибкие тивления, коэффициента трения, износостойкости и др. Наилучшими свойствами обладают электрографитированные щетки ЭГ-2А, ЭГ-74А и ЭГ-61 из материала на сажевой основе с развитой и равномерно распределенной пористостью и высокой теплопроводностью. Материал щеток должен иметь износостойкость, соответствующую пробегу электровоза не менее 150 тыс. км. Коэффициент трения щеток ЭГ-2А и ЭГ-74А равен 0,22-0,23. Щетки марки ЭГ-61 имеют коэффициент трения 0,17.

Щетки должны иметь минимально допустимые размеры и массу, равномерную плотность, однородную структуру и хорошо притираться к коллектору. Контактная поверхность щеток одного щеткодержателя

'¦’щ и >

где пш- число щеткодержателей (обычно пщ - 2р) ; /щ - плотность тока под щеткой, А/см2 (обычно /щ = 84-18 А/см2).

Общую длину щеток Гщ = 5Ш/6Ш (здесь Ьщ-ширина щетки, которую выбирают из условий допустимой плотности тока и обеспечения необходимой ширины зоны коммутации) для одного щеткодержателя выбирают исходя из того, что необходимо обеспечить работу двигателя со степенью искрения не более чем 11 /4 и 11 /г-

Обычно число щеток в одном щеткодержателе тш = 24-3. Длина одной щетки /щ = Ьт/тш. Ограничение длины отдельных щеток продиктовано Желанием иметь небольшую массу каждой из них и обеспечить большую площадь их контакта с коллектором. Однако значительное число щеток в щеткодержателе усложняет конструкцию последнего и затрудняет обслуживание и смену щеток.

С целью увеличения сопротивления токам в короткозамкнутой секции обмотки якоря щетки шириной более 16 мм выполняют разрезными, т. е. состоящими из двух (рис 95, б) или трех частей. В разрезных щетках каждая часть работает как бы самостоятельно. При этом ширина ее в 2 или 3 раза меньше, уменьшается возможное отклонение поверхности контакта от осевой линии, что улучшает условия работы контакта, а следовательно, коммутацию двигателя.

Однако разрезные щетки по конструкции сложнее цельных, сильнее изнашиваются вследствие увеличения числа трущихся поверхностей.

При выборе размеров щеток руководствуются стандартами. Обычно длина щеток составляет 32, 40, 50 мм, ширина- для цельных 16, 20, 25, 32 мм и составных 2-8, 2-10, 2-12,5, 2-16 мм.

Щеткодержатели и их кронштейны. Эти узлы должны обеспечить высокую электрическую прочность изоляционных деталей и устойчивое положение щеток, необходимое для удовлетворительного токосъема. Последнее требование выполнить трудно, так как из-за имеющегося зазора между окном щеткодержателя и щеткой последняя перекашивается и появляется касательная составляющая силы нажатия, которая поворачивает щетку и прижимает нижнюю ее часть к кромке окна щеткодержателя. Сила прижатия зависит от зазора, размеров щетки и высоты гнезда окна под щетку, массы корпуса щеткодержателя, а также от способа передачи усилия от нажимного пальца на щетку. При вращении коллектора появляется сила трения, значение которой зависит от температуры в месте контакта, свойства щеток, частоты вращения, состояния поверхности коллектора, влажности окружающего воздуха и т. д. Под воздействием непостоянной силы трения при вращении коллектора щетка начинает вибрировать с частотой, зависящей от размеров щетки, условий нажатия и других факторов Снизить вибрации можно путем уменьшения зазоров между щеткой и корпусом, увеличения высоты окна под щетку, применения разрезных щеток с резиновыми амортизаторами, уменьшения коэффициента трения щеток, повышения чистоты обработки рабочей поверхности коллектора.

Щеткодержатель состоит из корпуса и нажимных устройств. Его крепят на изолированном от корпуса кронштейне (рис. 96). Корпуса щеткодержателей отливают из латуни ЛС-59-1Л или ЛК-80-ЗЛ. Корпус имеет два или три гнезда для направления щеток.

Нажимные устройства выполняют с цилиндрическими или спиральными (рис. 96, а) пружинами. Кронштейны с пружинами рессорного типа широко применяют на отечественных тяговых двигателях. В такой конструкции обеспечивается раздельное практически постоянное нажатие на щетки пальцев (стальных или из бериллиевой бронзы). Чтобы ток не проходил по стальным пружинам щеткодержателя и не нагревал их, щетки, расположенные в окне, соединяют с корпусом щеткодержателя медными гибкими проводами.

Рис. 96. Кронштейны с пальцами и щеткодержателями тяговых двигателей ТЛ-2К, НБ-412К (а) и ДК-Ю6Б; УРТ-110А, РТ-51Д (б): 1 и 2- верхняя и нижняя половины кронштейна; 3 и 4 - пальцы кронштейна, 5 - гайка; 6 - нажимной палец; 7 - гибкий шунт, 8 - цилиндрическая пружина; 9-тетка, 10-коллекторные пластины; -латунный корпус щеткодержателя, 12-кронштейн из стеклопластика, 13 - стальные пальцы с резьбовыми отверстиями для крепления кронштейна к остову, 14 - болт

Кронштейн выполнен из стали и состоит из двух половин 1 и 2, скрепленных болтом. К половине 2 крепят болтом наконечник с кабелями, подводящий ток к коллектору, и перемычки для щеткодержателей одной полярности. Каждая половина кронштейна имеет две выточки для охвата пальцев 3 и 4. Пальцы представляют собой стальные стержни переменного сечения или шпильки, опрессо-ванные пресс-массой АГ-4. Стальные стержни имеют изоляцию из компаунда на основе эпоксидных смол. Для предохранения ее от повреждения разъемным кронштейном на пальцы надеты стальные трубки. Пальцы имеют фарфоровые изоляторы с глянцевой поверхностью, что уменьшает скопление пыли и предотвращает электрическое перекрытие с корпуса кронштейна на остов. Наличие двух пальцев исключает возможность поворота кронштейна относительно остова.

Применяют также пальцы, изготовленные из пресс-массы АГ-4В (рис. 96, б). Для соединения с траверсой или остовом двигателя такие пальцы армированы металлическими шпильками с резьбой.

Корпус щеткодержателя крепят к кронштейну на шпильке гайкой 5 или болтом 14. Поверхности соприкосновения корпуса и кронштейна сделаны рифлеными, что позволяет правильно (по высоте) устанавливать щеткодержатель. Чтобы можно было передвинуть корпус вниз или вверх, т. е. менять расстояние от корпуса щеткодержателя до рабочей поверхности коллектора,отверстие под болт или шпильку выполняют продолговатой формы. Щеткодержатель в осевом направлении относительно петушков коллектора фиксируют специальной шайбой, помещенной на шпильке или болте кронштейна.

Давление пальцев регулируют, изменяя натяжение пружин. При максимальном допустимом износе щетки нажатие пальца на нее автоматически прекращается. Это позволяет предотвратить повреждение рабочей поверхности коллектора гибкими проводами сработанных щеток. Нажимное устройство может фиксировать в оттянутом состоянии пальцы, что обеспечивает смену щеток.

На ряде двигателей электропоездов применяют кронштейны и щеткодержатели, изготовленные из стеклопластика (рис. 97). Такие щеткодержатели кронштейнов не имеют, крепят их к остову болтами.

Траверсы. Число щеткодержателей всегда равно числу главных полюсов.

Рис 97 Щеткодержатель тягового двигателя электропоезда с корпусом из стеклопластика I - цилиндрическая пружина, 2 - нажимные пальцы, 3 - корпус, 4 - гибкий шунт, 5 - щетки

При четырех щеткодержателях кронштейны обычно крепят жестко на торцовой стенке остова со стороны коллектора, осматривают их через два коллекторных люка. У тяговых двигателей с Числом полюсов шесть и более кронштейны со щеткодержателями обычно крепят на траверсе. Траверсу (рис. 98) поворачивают зубчатым колесом, укрепленным на оси в остове двигателя. С помощью траверсы можно подвести любой щеткодержатель под коллекторный люк. После осмотра щеток траверсу устанавливают в нужное положение и закрепляют фиксаторным болтом.

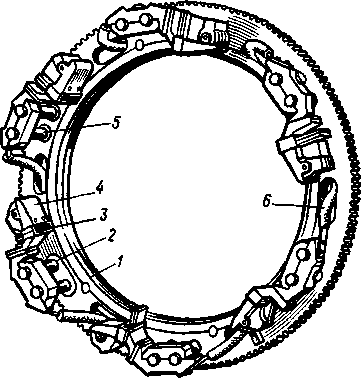

Рис 98 Траверса тяговых двигателей НБ-418К и ТЛ-2К1:

1 - венец, 2 - кронштейн; 3 - щетка, 4 - щеткодержатель; 5 - палец кронштейна; 6 - кабель

Бесколлекторные тяговые двигатели

Существенно повысить силу тяги и скорость движения невозможно, не увеличив мощность тяговых двигателей электровозов. Но дальнейшее повышение их мощности осуществлять все трудней и трудней. Этому препятствуют прежде всего размеры тягового двигателя: длина его ограничена расстоянием между бандажами колесных пар, диаметр - расстоянием между осью колесной пары и валом двигателя - централью Ц (см. рис. 3). До сих пор при наличии жестких габаритных ограничений размеров двигателей мощность их повышали, применяя более теплостойкие изоляционные материалы, усиливая охлаждение, увеличивая число пар полюсов, применяя компенсационную обмотку, выбирая оптимальное напряжение для тяговых двигателей электровозов переменного тока.

С повышением мощности двигателей все напряженнее работает коллекторно-щеточный узел. Его состоянием в значительной мере определяется продолжительность работы электровоза между осмотрами и ремонтами. Повышение мощности коллекторных тяговых двигателей не способствует увеличению их надежности и к. п. д. Поэтому вполне понятно стремление создать мощный бесколлекторный тяговый двигатель.

Электровозы с асинхронными тяговыми двигателями. На протяжении всей истории создания и совершенствования электровозов не раз пытались использовать на них самый простой и дешевый асинхронный двигатель. До недавнего времени этого не удавалось сделать, так как частоту его вращения можно экономично регулировать только изменением частоты питающего тока. Применяемые ранее с этой целью электромашинные преобразователи были тяжелыми и громоздкими. Появление тиристоров открыло путь для создания легкого и надежного преобразователя частоты.

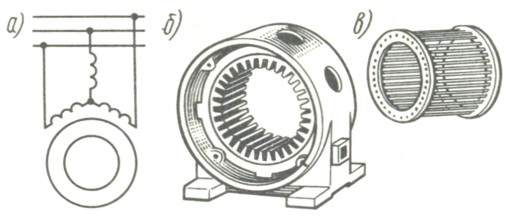

Устройство асинхронного тягового двигателя, как отмечалось, несложно. Он имеет неподвижный статор и вращающийся ротор (рис. 126). Различают асинхронные двигатели с короткозамк-нутым ротором и с фазовым ротором. В качестве тяговых используют асинхронные двигатели с короткозамкнутым ротором. Сердечник такого ротора, как и статора, собирают из листов электротехнической стали. Обмотка ротора состоит из медных стержней, расположенных в пазах сердечника и замкнутых с торцов кольцами. Обмотка представляет собой так называемое <беличье колесо>.

В пазах статора уложены три обмотки, сдвинутые одна относительно другой на 120°. Эти обмотки обычно соединяют <звездой> (рис. 126, а). При включении обмоток в трехфазную цепь по каждой из них проходит переменный ток и создается три переменных магнитных потока. Потоки, складываясь, образуют результирующий поток, вращающийся с частотой 3000 об/мин при одной паре полюсов на каждую фазу. Вращающийся магнитный поток статора двигателя, пересекая обмотку ротора, наводит в ней э. д. с. Под действием э. д. с. в обмотке ротора проходит ток, создающий собственный магнитный поток. Магнитные потоки статора и ротора взаимодействуют, в результате чего ротор начинает вращаться.

Рис. 126. Схема (а), статор (б) и ротор (в) асинхронного двигателя

Частота вращения ротора несколько меньше частоты вращения магнитного потока статора, иначе силовые линии не пересекали бы обмотку ротора. Разность этих частот вращения называется скольжением. Увеличивая число пар полюсов, можно получить другие частоты вращения магнитного потока: 1500, 1000, 750 об/мин и т. д. Частота вращения ротора будет несколько меньше этих значений.

Обычно скольжение составляет 1 - 3% синхронной частоты. Следовательно, если изменять частоту питающего напряжения в широких пределах и тем самым синхронную частоту, вместе с ней будет изменяться и частота вращения ротора. Но, помимо частоты, необходимо регулировать и напряжение, подводимое к асинхронному двигателю, для того, чтобы получить тяговую характеристику, примерно такую, как при использовании двигателей постоянного тока с последовательным возбуждением.

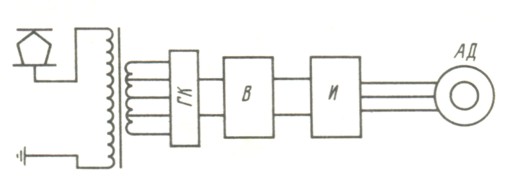

Регулирование напряжения осуществляется, как и на отечественных электровозах переменного тока, переключением вторичной обмотки тягового

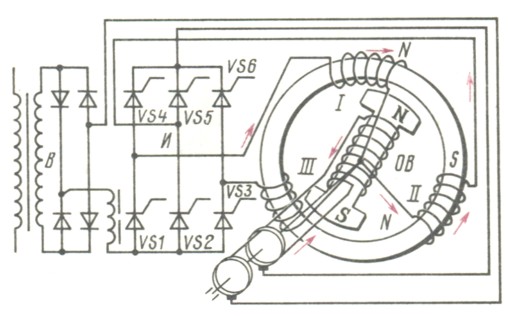

трансформатора с помощью главного контроллера Г К (рис. 127) ступенями. Затем в выпрямительной установке В напряжение выпрямляется и подается на инвертор И. В выпрямителе осуществляется плавное регулирование напряжения, подводимого к инвертору И.

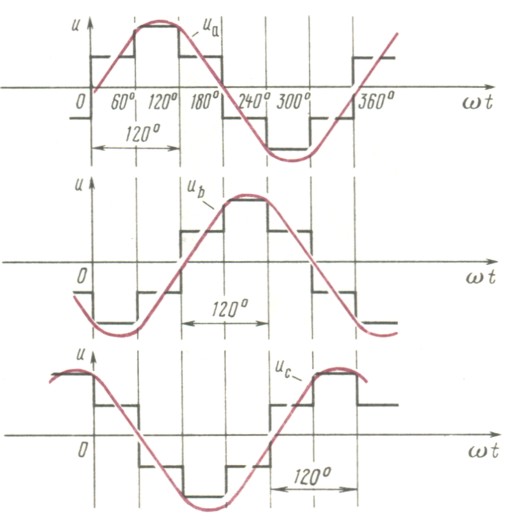

Открывая и закрывая тиристоры инвертора в определенной последовательности, получают трехфазное напряжение, которое подводится к обмотке статора асинхронного двигателя АД. Напомним, что к обычным асинхронным двигателям подводится переменное трехфазное напряжение, а следовательно, и ток, изменяющийся синусоидально. При этом каждая фаза питающего напряжения сдвинута относительно другой на 120° эл., как показано на рис. 128. Для наглядности изменение напряжения каждой фазы показано на отдельных осях. При формировании трехфазного напряжения на электровозе с асинхронными двигателями тиристоры инвертора создают напряжение ступенчатой формы в каждой фазе. Частота напряжения, подводимого к асинхронному двигателю, регулируется изменением частоты переключения этих тиристоров.

В инверторе предусмотрено специальное устройство, надежно восстанавливающее управляющие свойства тиристоров при срыве инвертирования. Реверсирование тяговых двигателей осуществляют, переключая цепи управления тиристоров инвертора, так как для изменения направления вращения асинхронного двигателя достаточно поменять местами любые две подводимые фазы питающего напряжения.

На основе разработок научно-исследовательских и учебных институтов на Новочеркасском электровозостроительном заводе построен электровоз переменного тока с асинхронными тяговыми двигателями ВЛ80а на базе электровоза ВЛ80К. Мощность каждого тягового двигателя составляет 1200 кВт, т. е. в 1,5 раза больше, чем коллекторного двигателя электровоза ВЛ80К. Один из вариантов (12-осный, мощность часового режима 11400 кВт) электровоза с асинхронными тяговыми двигателями получил обозначение ВЛ86Ф. Он разработан в содружестве с финской фирмой "Стрёмберг".

Электровозы с вентильными синхронными двигателями. В качестве бесколлекторных тяговых двигателей на электровозе можно использовать и синхронные двигатели со статическими (вентильными) преобразователями - так называемые вентильные двигатели.

Поясним принцип работы вентильного двигателя. На его статоре расположена трехфазная обмотка, а на роторе - обмотка возбуждения постоянного тока (рис. 129). Начало и конец обмотки возбуждения соединены с двумя кольцами, электрически изолированными одно от другого. Фазные обмотки статора соединены в <звезду>; начала их подключены к преобразователю - инвертору И (или источнику постоянного тока). Инвертор И питается от выпрямителя В, подключенного к вторичной обмотке тягового трансформатора. Если, например, в какой-либо момент времени открыты тиристоры VS1 и VS5 инвертора, ток от выпрямителя В пройдет через тиристор VS1, обмотки статора I и //, тиристор KS5, обмотку возбуждения ОВ и возвратится в выпрямитель. При указанном стрелками направлении тока в обмотках I, II и обмотке возбуждения результирующий магнитный поток статора, взаимодействуя с потоком обмотки возбуждения, создаст вращающий момент, и ротор повернется по часовой стрелке. Переключая в определенном порядке выводы статорной обмотки, можно обеспечить непрерывное вращение ротора.

Рис. 127. Структурная схема электровоза с асинхронными двигателями

Рис. 127. Структурная схема электровоза с асинхронными двигателями

Рис. 128. Диаграмма фазных напряжений асинхронного тягового двигателя

Рис. 129. Принципиальная схема вентильного двигателя

Таким образом, по принципу действия вентильный двигатель подобен машине постоянного тока, у которой коллектор заменен системой силовых управляемых вентилей инверторной установки. В отличие от двигателя постоянного тока вентильный двигатель имеет только три коммутируемых вывода при трехфазной обмотке вместо нескольких сотен коллекторных пластин. Кроме того, обмотка возбуждения в вентильном двигателе стала подвижной, а якорь - неподвижным. Вентильная коммутация тока в обмотках допускает значительное напряжение между выводами - до нескольких тысяч вольт. Напомним, что обычный механический коллектор удовлетворительно работает при напряжении между коллекторными пластинами не более 30-32 В (максимальное допустимое 37-42 В). Переключение выводов статорной обмотки в необходимой очередности и соответственно изменение положения ротора осуществляет система управления, имеющая специальный датчик положения ротора.

Вентильный двигатель является многофазной машиной, обмотка якоря которой питается от преобразователя, управляемого синхронно с вращением ротора, снабженного обмоткой возбуждения. Таким образом, вентильный двигатель состоит из электрической машины, вентильного преобразователя и связывающей их системы управления.

Новочеркасским электровозостроительным заводом первоначально был построен опытный образец восьмиосного грузового электровоза ВЛ80В с вентильными тяговыми двигателями. После испытания его была выпущена небольшая партия подобных электровозов для эксплуатационных испытаний. Электровозы оборудованы системой автоматического управления, действующей в режимах тяги и электрического торможения. На электровозе применено независимое возбуждение вентильных двигателей от выпрямителей-возбудителей, изменяющих ток возбуждения пропорционально току обмотки якоря двигателя. Ротор двигателя имеет шесть полюсов, ток к обмотке возбуждения подводится через два кольца и щетки.

Частота вращения двигателя регулируется изменением подводимого напряжения. Напряжение вторичной обмотки, а следовательно, и выпрямителя регулируется примерно так же, как и на электровозах переменного тока с коллекторными двигателями. Исключено только встречное включение регулируемой и нерегулируемой обмоток трансформатора и несколько повышено их напряжение. После того как к двигателям будет подведено номинальное напряжение, дальнейшее увеличение скорости осуществляется регулированием магнитного потока возбуждения.

На опытных электровозах ВЛ80В схема выпрямления и преобразования тока несколько отличается от изображенной на рис. 129. На рис. 129 показаны отдельно выпрямитель В и инвертор И, т. е. приведена так называемая схема с явным звеном постоянного тока. На электровозе ВЛ80В выпрямитель и инвертор совмещены.

ПОНЯТИЕ О КОММУТАЦИИ.

Коммутация необходима для сохранения постоянным направления тока в секциях обмотки якоря при переходе их из зоны действия одного полюса в зону действия другого полюса. Это, в свою очередь, сохраняет постоянным направление электромагнитных сил, создающих вращающий момент.

Процесс коммутации разделяется на три стадии (РИС.1.6):

1 – со щёткой соприкасается первая коллекторная пластина коллектора. Первая половина тока 2Iя обмотки якоря величин

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|