- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Новополоцкий завод БВК. имени 60-летия СССР

Документ о истории, технологии и структуре предприятия

Новополоцкий завод БВК

имени 60-летия СССР

ПКП[1] «Микробиопром СССР»

22 октября 2021

Историческая справка

1975 год – начато строительство завода белково-витаминных концентратов по производству кормовых дрожжей, БВК, микробиологической переработки очищенных жидких парафинов, полученных из нефти.

1978 год – в сжатые сроки завершено строительство комплекса объектов Новополоцкого завода БВК мощностью 60 тысяч тонн в год. Создан Главным управлением микробиологической промышленности при Совете Министров СССР (приказ № 109 от 29 апреля 1978 года и приказ № 299 от 27 октября 1978 года) для производства искусственных белковых кормов из углеводородного сырья (парафинов нефти). Завод дал первую продукцию в 1979 году.

1983 год, февраль – заводу присвоено имя 60-летия СССР.

1985 год – на заводе снят эпизод для кинохроники Центрнаучфильма «Микробиология и биотехнология. Новые горизонты (1985)».

1985 год – зарезервирована земля площадью около 7 700 м2 под строительство 1 ферментера АДР-900-76, вспомогательного здания ферментации (насосная?), одной градирни в 20 метрах на восток от ферментерного цеха (расширение ферментерного цеха).

1986 год – здравница Новополоцкого завода БВК (санаторий «Родник») была признана лучшей в отрасли (микробиологической промышленности).

1987 год – Зарезервирована земля площадью около 18 500 м2 под строительство 5 градирен (расширение водоохладительного комплекса в восточном направлении). Зарезервирована земля площадью около 50 000 м2 под строительство 1 пруда-отстойника и 1 песколовки (расширение очистных сооружений в восточном направлении). Зарезервирована земля площадью около 32 000 м2 под строительство промышленной установки и цеха (предположительно производство лизина). Площадка под расширение ферментерного цеха прибавляет в площади (итого около 15 000 м2) для строительства трёх металлических резервуаров. Все стройплощадки состыкуются.

1988-1989 годы – цех лизина достроен и пущен в эксплуатацию.

1989 год – реконструкция участка железнодорожных подъездных путей к заводу БВК площадью около 32 000 м2.

1985-1989 годы – модернизация и расширение производственных мощностей.

Уже к 90-ым годам планировалось наладить бестарную отгрузку БВК с применением элеватора и гранулированного продукта. Элеватор был построен. Планировалось также начать выпуски многотиражной газеты.

1990 год – вступил в строй действующих пионерский лагерь «Изумрудный» завода БВК.

1992 год – на территории, зарезервированной под расширение производства на восток появляются капитальные строения и цеха. Они не будут достроены.

1996 год – НБВК совместно с Белорусским НИИживотноводства были проведены комплексные исследования эффективности использования автолизата паприна в рационе телят молочного периода.

2000 год – Советом Министров Беларуси и концерном «Белбиофарм» принято решение о перепрофилирование предприятия на выпуск провита - кормового белка из отходов зерна и зернопереработки.

Начало 2000-ых – Технология производства «Провита» разработана совместными усилиями института ФГУП "ГосНИИсинтезбелок" (Россия) и Новополоцкого завода БВК (Белоруссия).

2003 год, декабрь – начало реконструкции завода белково-витаминных концентратов.

2004 год – пуско-наладочные работы на производстве провита.

2009 год - завод БВК вошел в число победителей, провит – в престижный топ товаров-лауреатов в номинации «Продукция производственно-технического назначения».

2012 год – производство провита на территории Новополоцкого завода БВК остановлено. На территории обосновались две компании: ООО «ТитанПласт» и СООО «БелТитан».

2013 год – здание цеха № 105 снесено. Здание цеха лизина снесено.

Дополнительные материалы

Авторы: Хазин Д.А.

Заглавие: Эффективность использования в рационах телят молочного периода выращивания автолизата паприна

Разработчики:

- БелНИИЖ, 222160, Минская обл., г. Жодино, ул. Фрунзе, 11

- Новополоцкий завод белково-витаминных концентратов

Источники:

- Кузнечик В.И. Протеиновые добавки в составе регенерированного молока и комбикормов для телят: Автореф. диссертации к. с.-х. наук. БелНИИЖ, г. Жодино. 1996. 18 с.

Место хранения: ЦНСХБ Шифр хранения: 97-27

Учеными БелНИИЖа изучена эффективность использования автолизата

паприна (производства Новополоцкого завода белково-витаминных

концентратов, Беларусь) в составе регенерированного молока и комбикормов

СКР-1 и СКР-2 (соответственно 10,5 и 2,5% по массе) при кормлении телят,

выращиваемых на мясо, по сравнению с эприном и паприном в нативной

форме. Белковые добавки включали в эквивалентных по протеину

количествах.

Исследования проводили на бычках черно-пестрой породы в возрасте

25-30 дней с начальной живой массой 48-50 кг.

Установлено, что скармливание телятам в течение 70 дней

регенерированного молока с различными протеиновыми добавками оказало

разное влияние на рост и развитие бычков: наибольший среднесуточный

прирост живой массы - 975,1 г был у телят, получавших регенерированное

молоко с автолизатом паприна; при использовании эприна он составил 831

г, паприна в нативной форме - 848 г. На 1 кг прироста живой массы было

израсходовано соответственно 3,25, 3,82 и 3,75 корм.ед.

Скармливание бычкам в течение 130 дней автолизата паприна в составе

комбикормов СКР-1 и СКР-2 позволило получить среднесуточный прирост

живой массы 970 г или на 82 г выше по сравнению с аналогами, получавшими

эприн и на 74 г - нативный паприн; расход корм.ед. на 1 кг прироста в

среднем составил соответственно 4,01, 4,31 и 4,19 кг.

Результаты физиологических опытов показали, что включение автолизата

паприна в состав регенерированного молока или комбикормов благоприятно

влияло на процессы пищеварения, особенно на усвоение азотистой части

рациона. У бычков, получавших регенерированное молоко с автолизатом

паприна, в организме удерживалось азота 36,7% от принятого с кормом, в

то время как у бычков, получавших регенерированное молоко с эприном -

32,0%, с нативным паприном - 32,8%. Тенденция к лучшему удержанию азота

в организме проявлялась и у бычков, получавших автолизат паприна в

составе комбикормов (соответственно 33,5, 32,1 и 33,1%).

На основании полученных результатов, авторы рекомендуют включать в

рационы телят молочного периода при выращивании на мясо в качестве

протеиновой добавки автолизат паприна, использование которого позволяет

получить дополнительно 10-12 кг прироста живой массы на 1 голову за

период выращивания телят до 4-месячного возраста.

На Новополоцком заводе белково-витаминных концентратов, совместно с сотрудниками института ВНИИбиотехнология и института Микробиологии АН СССР, разработана эффективная технология индуцированного автолиза дрожжей (паприн). Авторы считают, что разработанный способ индуцированного автолиза микроорганизмов позволяет увеличить усваиваемость белковых соединений на 50-60%.

http://earthpapers.net/sravnitelnaya-effektivnost-ispolzovaniya-nekotoryh-mikrobiologicheskih-proteinovyh-dobavok-v-kormlenii-telyat

Использование КБС (композиционных Биостимуляторов) в условиях крупнотоннажных производств получения биомассы и этанола позволяет получать значительный экономический эффект без каких либо затрат для введения дополнительного оборудования и изменения технологических схем производства. Так, внедрение КБС при производстве кормового белкового продукта «Провита» па Новополоцком заводе БВК (Республика Беларусь) позволило существенно улучшить все технологические показатели производства, улучшить качество биомассы дрожжей-сахаромицетов и получить годовой экономический эффект от использования КБС-1 в размере 352 млн. руб./год, а от КБС-2 - 645 млн. руб./год.

https://www.dissercat.com/content/razrabotka-tekhnologii-polucheniya-khitinovykh-oligosakharidov-i-primeneniya-ikh-dlya-intens/read

Для обогащения местных рационов цыплят и растущих свиней протеином и лизином немалое значение имеют микробные корма. Наряду с общеизвестными кормовыми дрожжами стали применять микробную биомассу и кормовой концентрат лизина. По нашим анализам микробная биомасса Новополоцкого завода содержит 56,3.57,2 % протеина и 3,1 .4,1 % лизина

«ПРОВИТ» - ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКИЙ КОРМОВОЙ ПРОДУКТ

Институт ФГУП "ГосНИИсинтезбелок" (бывш. ВНИИсинтезбелок) д. б. н., профессор Г. И. Воробьева, д. б. н. Г, Н. Максимова, «Новополоцкий завод белково-витаминных концентратов»: директор завода Н. В. Гайдуков, главный технолог завода В. А. Савейко. В настоящее время животноводство и птицеводство в России и Белоруссии испытывают большую потребность в кормовых белковых продуктах для своего развития и становления. Вырабатываемый на Новополоцком заводе БВК белковый кормовой продукт « Провит» обладает не только высокой питательной ценностью, но также и биопротекторными свойствами, что позволяет отнести его к лечебно-профилактическим кормовым продуктам. Технология производства «Провита» разработана совместными усилиями института ФГУП "ГосНИИсинтезбелок" (Россия) и Новополоцкого завода БВК (Белоруссия). Высокая питательная ценность этого корма определяется наличием в нем незаменимых аминокислот, и прежде всего, лизина, витаминов группы В, а также макрои микроэлементов. Характерной особенностью «Провита» является то, что в качестве основного продуцента белка используют штамм дрожжей-сахаромицетов S. ccrevisiac diastaticus ВКПМ-у-1218, синтезирующий амилолитические ферменты, способствующие переводу крахмала в сахара. Благодаря строению своих оболочек, в которых содержатся олигосахариды (β-1, 3 - β1, 6, D-глюкан и β-1, 3 -β-1, 6 манан) эти дрожжи способны адсорбировать на своей поверхности микотоксины и оказывать биопротекторное действие на организм животного и птицы. В институте ВНИТИП были проведены испытания «Провита» на цыплятах бройлерах. В результате испытаний было установлено, что в опытной группе живая масса цыплят была на 5% выше, чем в контрольной. При этом затраты корма на 1 кг прироста в опыте на 6, 9% ниже, чем в контроле. Сохранность птицы была высокой в опыте и в контроле. В контроле она составила 98, 6%, а в опыте 100%.

https://elib.bsu.by/bitstream/123456789/14575/1/019.pdf

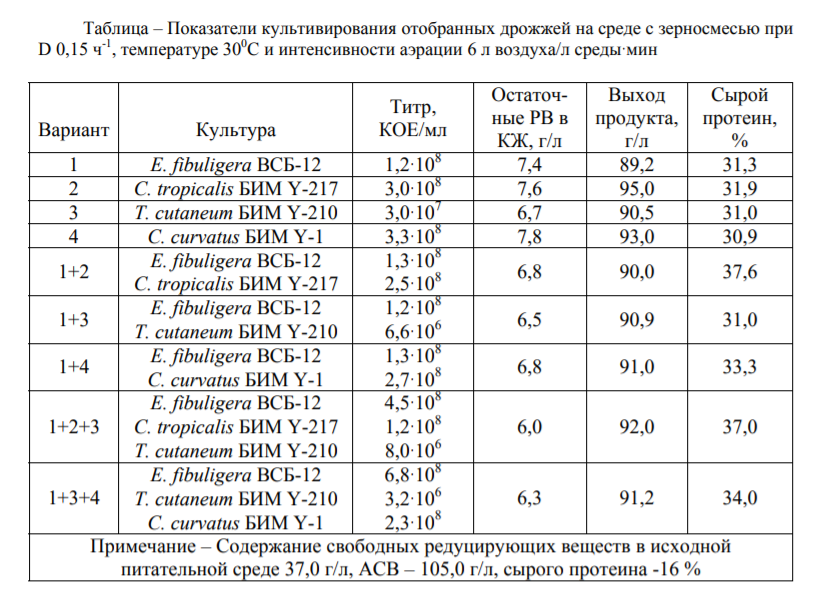

В качестве потенциальных ассоциантов основной производственной культуре РУП «Новополоцкий завод БВК» E. fibuligera ВСБ-12 испытаны штаммы родов Candida и Trichosporon, характеризующиеся наибольшей продуктивностью при непрерывном выращивании в соплоконусных ферментерах на средах с 10 % зерносмеси (концентрация общих сахаров 48,5 г/л). В условиях протока (D 0,15 ч -1) исследованы динамика роста и накопления протеина бинарными культурами E. fibuligera BCБ-12 и C. tropicalis БИМ Y-217, E. fibuligera BCБ-12 и C. curvatus Y-1, E. fibuligera BCБ-12 и T. cutaneum БИМ Y-210, а также ассоциациями, состоящими из трех культур (E. fibuligera BCБ-12, C. tropicalis БИМ Y-217, T. cutaneum БИМ Y-210 и E. fibuligera BCБ-12, C. curvatus Y-1, T. cutaneum БИМ Y-210). В результате проведенных экспериментов установлено (таблица), что E. fibuligera BCБ-12 образует устойчивые ассоциации с C. tropicalis БИМ Y-217 и C. curvatus Y-1, тогда как при совместном выращивании с T cutaneum БИМ Y-210 отмечается доминирование основной культуры. Наиболее высокие показатели по сырому протеину (на 20 % превышающие этот показатель для монокультуры E. fibuligera BCБ-12) достигаются в ассоциации E. fibuligera BCБ-12 + C. tropicalis БИМ Y-217. Однако степень усвоения редуцирующих веществ указанной бинарной культурой возрастает незначительно (на 5-8 %). Наиболее полная утилизация свободных углеводов (на 15-20% выше, чем в варианте с монокультурой E. fibuligera BCБ-12) отмечена для ассоциации из трех штаммов (E. fibuligera BCБ-12, C. tropicalis БИМ Y-217, T. cutaneum БИМ Y-210), при этом содержание сырого протеина в продукте возрастает на 15-18 %. 214 Согласно данным газохроматографического анализа углеводного состава питательной среды и оценки их усвояемости отобранными штаммами только дрожжевой гриб T. cutaneum БИМ Y-210 отличается способностью активно утилизировать наиболее труднодоступный моносахарид субстрата – ксилозу (практически 100 %), что свидетельствует о целесообразности включения этой культуры в ассоциацию для более эффективной утилизации углеводов питательной среды.

наиболее труднодоступный моносахарид субстрата – ксилозу (практически 100 %), что свидетельствует о целесообразности включения этой культуры в ассоциацию для более эффективной утилизации углеводов питательной среды. Таким образом, полученные результаты представляют практический интерес и позволяют рекомендовать для эффективной микробиологической переработки зерносмеси в условиях РУП «Новополоцкий завод БВК» ассоциацию микроорганизмов, включающую дрожжевые грибы E. fibuligera BCБ-12, C. tropicalis БИМ Y-217, T. cutaneum БИМ Y-210.

В настоящее время штамм S.cerevisiae diastaticus ВКПМ-у-1218 внедрен в качестве продуцента кормового белкового продукта «Провита», который выпускает Новополоцкий завод БВК (Республика Беларусь).

https://elib.bsu.by/bitstream/123456789/14769/1/110.pdf

Для улучшения экологической обстановки предприятиями города выполнен ряд природоохранных мероприятий, позволяющих снизить выброс загрязняющих веществ в окружающую среду. Так, для снижения выбросов на РУП «Новополоцкий завод БВК» в 2008-2009 гг. был реконструирован узел сгущения в цехе с установкой нового оборудования (центрифуги и 2-х сепараторов), ввод которого позволил снизить выбросы на стадии сушки продукта на 15-20 %. Затраты на приобретение и монтаж оборудования составили 3 479 млн. руб. Предприятием выполнено предписание инспекции по разработке и внедрению методики определения концентрации белка кормового и промышленных выбросов. Это позволило с большей достоверностью контролировать выбросы белка-провита на стационарных источниках.

Создание штаммов-продуцентов феназиновых антибиотиков. Впервые с помощью НГ-мутагенеза и последующей селекции на устойчивость к токсическим аналогам метаболитов ароматического пути (азасерину, m-фтор-DL-фенилаланину, 6-диазо-5-оксо-L-норлейцину и др.) И.Н. Феклистовой получены мутантные штаммы P. aurantiaca B-162 – продуценты феназинов, уровень синтеза которых у наиболее активных вариантов составил 205 мг/л, что в 3 раза выше, чем у бактерий дикого типа [8–11]. Один из полученных штаммов В-162/498 был предложен для создания на его основе биопестицидного препарата «Аурин», предназначенного для защиты растений от заболеваний, а также стимуляции их роста и развития. В настоящее время препарат «Аурин» внедрен в производство в Республике Беларусь на РУП «Новополоцкий завод БВК». В ходе последующего мутагенеза бактерий P. aurantiaca B-162 Е.Г. Веремеенко получен штамм B-162/255, устойчивый к более высоким концентрациям m-фтор-DL-фенилаланина, уровень продукции феназинов у которого достиг 420÷450 мг/л, что в 6 раз выше, чем у бактерий дикого типа и почти в 17 раз – чем у ранее описанных продуцентов P. fluorescens и P. chlororaphis [12–15]. Известно, что синтез феназиновых антибиотиков у бактерий Pseudomonas может осуществляться только при культивировании их в полноценных питательных средах. Для повышения биотехнологических характеристик штаммов-продуцентов были предприняты попытки получения мутантов P. aurantiaca, способных к синтезу феназинов в минимальных средах простого состава (например, среде М9, содержащей в качестве источника углерода и энергии только один компонент – глюкозу). Результатом НГ-мутагенеза бактерий В-162/255 явился мутант В-162/17, клетки которого приобрели способность синтезировать антибиотики при культивировании в среде М9, при этом уровень их продукции достигал 210 мг/л, тогда как бактерии исходного штамма В-162/255 в этих условиях синтезировали только их следовые количества. Одной из возможных причин приобретения нового свойства бактериями мутантного штамма В-162/17 может быть инактивация гена rpeA, кодирующего синтез фермента сенсорной киназы – регулятора переключения клеточного метаболизма на синтез вторичных метаболитов. Штамм-продуцент P. aurantiaca В-162/17, способный к синтезу феназиновых антибиотиков на минимальных средах, был рекомендован для использования в качестве одного из компонентов нового импортозамещающего биопестицидного препарата «Профибакт-Фито» для сельского хозяйства, созданного совместно с коллегами ГНУ «Институт генетики и цитологии НАН Беларуси», выпуск которого будет налажен на РУП «Новополоцкий завод БВК» в 2012–2014 гг.

Полученные мутантные штаммы были использованы при разработке полифункционального биопестицида «Немацид КС», производство которого налажено на РУП «Новополоцкий завод БВК».

https://elib.bsu.by/bitstream/123456789/27334/1/77-90.pdf

Импульсные аппараты позволяют сократить расходы на электроэнергию при сохранении или улучшении техноэкономических показателей микробиологических и химических процессов. Например, в настоящее время на действующем заводе БВК (Новополоцкий завод в Республике Беларусь), использующих реконструированный аппарат Б-50, при производительности до 100 т в сутки кормовых дрожжей на ферментолизате отрубей затраты электроэнергии на 1 т составляют 450–500 кВт. На импульсном аппарате (см. рис. 1) на том же сырье при мощности завода 8 тыс. т в год затраты электроэнергии на 1 т готового продукта – 55–60 кВт, т.е. практически в девять раз меньше. Более низкое потребление электроэнергии на импульсных аппаратах объясняется тем, что в их конструкции отсутствуют электродвигатели, и интенсивность перемешивания среды определяется не мощностью электродвигателя, установленного на мешалке, а перемешиванием определённого количества жидкости в единицу времени, например, м3 /час. Скорость движения жидкости в аппарате обычно закладывается при расчёте каждого аппарата с импульсной системой массообмена с учетом поправки на возможность пенообразования.

http://www.izvestia.komisc.ru/archive/i11_ann.files/sychev.pdf

Ситуация складывалась в высшей степени непривычная. Еще год-два назад ничего подобного просто быть не могло. Есть решение правительства о строительстве предприятия, есть деньги, пуск завода сулит городу немалые экономические и социальные выгоды, есть, наконец, большая нужда в будущей продукции... Чего же тут дискутировать? Но шел уже 1987 год, третий год перестройки, уже давала о себе знать политика демократии и гласности, уже заявляло о своих правах общественное мнение. Со всем этим нельзя было не считаться. Но нельзя было допустить и заведомой компрометации будущего предприятия.

Поэтому газета попросила высказать свое мнение о затронутых проблемах большую группу специалистов: с одной стороны - представителей Минмедбиопрома СССР, с другой - Минздрава СССР и природоохранных служб. Кроме того, договорились с Павлодарским горкомом партии сформировать группу для поездки на аналогичные предприятия отрасли. Наметили два адреса: Новополоцкий завод БВК (что в Витебской области), который, по мнению микробиологов, в известной мере может служить «эталоном для предприятия подобного рода» и Киришский биохимзавод, ведь именно известие о его остановке вызвало столь бурную реакцию протеста у павлодарцев против строительства аналогичного завода у нас в городе.

О результатах поездки редакция публично пообещала проинформировать читателей.

В путь отправляемся вчетвером: представитель строящегося завода Н. М. Хлыстун, заместитель главного врача областной санэпидстанции Ю. С. Калинин, начальник областной инспекции по охране атмосферного воздуха Т.К. Искаков и я, журналист. Начать решили с Новополоцка. В Москве, едва усевшись в купе, начинаем подтрунивать над Хлыстуном:

- Николай Михайлович, а вдруг «зарубим» твой завод - безработным останешься?

Он невозмутим, быстро парирует:

- Технический прогресс неостановим. Подумайте лучше о своей судьбе. У нас на заводе будет целая служба охраны природы - так что двоим из вас работа, можно сказать, обеспечена. И журналисту дело найдется - откроем со временем многотиражку. Заработки у всех будут приличные - советую подумать...

От прямых споров пока уклоняемся - надо увидеть всё своими глазами.

И вот - Новополоцк. Чистый, словно умытый город. Сразу подумалось: вот бы таким стать нашему Экибастузу. Тем более, что они ровесники, у них много общего. В следующем году Новополоцку должно было исполниться 30 лет. Население - 90 тысяч, средний возраст жителей - 28-29 лет. Приветливые, доброжелательные люди. Город уютный, какой-то очень домашний, своей застройкой, хорошо продуманными архитектурно-планировочными решениями славится на всю республику.

Увы, этого не скажешь об экологической обстановке. Главный санитарный врач Новополоцка В.А. Бердашкевич, к которому мы пришли, едва устроившись в гостиницу, охарактеризовал ее одним словом - напряженная. Сравнительно небольшой город наводнен крупной промышленностью. Действуют два крупных производственных объединения - «Новополоцкнефтеоргсинтез» (создано на базе нефтеперерабатывающего завода, который примерно вчетверо мощнее нашего, Павлодарского) и «Полимир». Кроме того, есть ТЭЦ мощностью 300 мегаватт, работающая на мазуте, и сравнительно молодой завод белково-витаминного концентрата. Все названные производства размещены практически в одном районе, за городом. Завод БВК - чуть в стороне, от него до Новополоцка километра два-два с половиной.

Все эти предприятия и загрязняют окружающую среду. Буквально за несколько дней до нашего приезда на республиканском партхозактиве, обсуждавшем проблемы перестройки здравоохранения, Новополоцк был назван в числе городов с особенно неблагоприятной санитарной обстановкой. В докладе Министра здравоохранения СССР Е.И. Чазова было сказано буквально следующее: «Наиболее серьезная обстановка сложилась в Новополоцке, где валовый выброс вредных веществ самый высокий в республике». Приводилась на партхозактиве и такая цифра: сегодня на каждого жителя города приходится более двух тонн вредных выбросов в год, что влечет за собой рост заболеваемости населения.

Мы прямо спрашивали Владимира Александровича Бердашкевича, а также местного инспектора по охране атмосферного воздуха Лидию Даниловну Перусенко: каков же вклад в загрязнение окружающей среды завода БВК?

- Он на последнем месте по валовым выбросам, - следовал ответ, - выбрасывает в год 568 тонн вредных веществ, в том числе 21 тонну пыли БВК. По нашим подсчетам, на долю этого предприятия приходится лишь полпроцента общего вала выбросов предприятий Новополоцка.

- Выходит, у вас нет претензий к интересующему нас заводу?

Нет, они так не считают. Владимир Александрович замечает, что при ветре в сторону города здесь явно ощутим неприятный запах, идущий от завода. У этого запаха два источника: очистные сооружения завода и агрегаты, где производится сушка белка. Лидия Даниловна добавляет: хотя завод и оснащен средствами очистки лучше, чем другие предприятия в городе, идеальными их назвать нельзя. Более того, мощность завода наращивается, и оборудование по очистке работает на пределе. Самое слабое место на предприятии - цех расфасовки продукции, где белковая пыль присутствует буквально всюду. Вместе с тем, говорит она, завод охотно идет на внедрение новых систем контроля, специалисты стараются сами определить болевые точки, ищут пути устранения недостатков.

- Есть ли случаи профессиональных заболеваний на этом заводе?

- Да, - отвечает В.А. Бердашевич, - три случая за 10 лет, в том числе два - от пыли БВК.

- Согласились бы вы снова на строительство такого завода сегодня?

Наши собеседники отвечают на этот вопрос утвердительно, с одной оговоркой - они бы отнесли его подальше от города.

На следующее утро отправляемся на завод. Первая встреча с директором предприятия В.Н. Конобрием. Характерная деталь: Виктор Николаевич пускал этот завод, был его первым директором. Отсюда в 1982 году ушел на повышение - начальником объединения, в состав которого входят все аналогичные заводы страны, был на других руководящих должностях в Минмедбиопроме СССР. Но по здешнему краю скучал, и когда предоставилась возможность, вернулся назад. Словом, предмет разговора знает не понаслышке. Энергичен, инициативен, деловит. Просим его коротко рассказать о заводе.

- Мощность - 130 тысяч тонн БВК в год, в этом году выйдем на 150 тысяч тонн, причем без прироста основного технологического оборудования. Производство высокорентабельное: на общий объем реализации в 110 миллионов рублей приходится 50 миллионов рублей чистой прибыли. Основные потребители продукта - Белоруссия, Прибалтика, РСФСР. Более 30 процентов концентрата идет на экспорт, в страны СЭВ. Построено полторы тысячи квартир на 1300 работающих здесь человек, общежития, два детских сада. Есть профилакторий, база отдыха на Черном море, тепличное хозяйство, свиноферма.

На вопрос о текучести кадров незамедлительно следует ответ: за девять месяцев - полтора процента.

Говоря о том, что делается для уменьшения вредных выбросов, В.Н. Конобрий подчеркивал: предприятие укладывается в нормы ПДК (предельно-допустимых концентраций) содержания белковой пыли - одна тысячная миллиграмма в кубическом метре воздуха. Главная задача, которую решают на заводе, - уменьшение общих валовых выбросов и дезодорация отходящего воздуха после сушки активного ила. Будет совершенствоваться на предприятии и технология отгрузки БВК с тем, чтобы полностью исключить прямой контакт белковой пыли с работающими здесь людьми. И еще заметил, прощаясь с нами, директор: если бы ему снова пришлось строить завод, он отнес бы его в два-три раза дальше сегодняшнего.

Сам завод нам показывал Иван Иванович Шайников - заместитель главного инженера по охране окружающей среды. Да, именно так называется его должность, она заведена на всех аналогичных предприятиях отрасли.

Буду откровенным: завод мне понравился. И в цехах, и на территории чистота, порядок. Каждый свободный участок земли обязательно занят - газонами, цветниками, высажены деревья, кустарники. Мы осматривали самые уязвимые в экологическом отношении участки - отделения сепарации и выпарки, очистные сооружения, и практически не услышали жалоб от работающих. Специфический запах есть, но, как нам объяснили, это результат недавнего пуска предприятия (после очередного профилактического ремонта). Стоки завода идут на механическую, затем биологическую очистку, затем в отстойники. При этом часть компонентов вновь забирается на производство, а очищенная вода сбрасывается в Двину. И хотя очистные сооружения (по правде говоря, зрелище для непривычного глаза малопривлекательное) действуют надежно, неприятный запах отсюда при попутном ветре достигает города, вызывая законное недовольство жителей.

Склад готовой продукции на тот момент был одним из самых уязвимых для критики участков завода. Здесь еще много ручного труда и много белковой пыли. Мы говорили с рабочими В. Ивановым, В. Казачонком, М. Гайко, С. Карновой об условиях их работы. Общее мнение таково: работать трудно - во-первых, требуется немалая физическая выносливость, во-вторых, доставляет неприятности постоянный контакт с белковым концентратом. Особенно острая реакция у людей на белковую пыль. У новичков - сыпь на коже, резь в глазах. Те, что работают давно, «акклиматизировались», но все же удовлетворения от такого труда немного.

- Все правильно, - вздыхает И.И. Шайников, - надо быстрее переходить на бестарную отгрузку концентрата, и мы будем это делать.

Спустя полчаса прощаемся с заводом. Впечатления остались скорее хорошие, чем плохие, хотя экологически чистым предприятие все же не назовешь.

Теперь наш путь - в Кириши.

http://ypominov.ru/books/4/

На заводе БВК в Новополоцке (Республика Беларусь) для производства кормового белкового продукта из ферментолизата зерносырья использовали биореактор с мешалкой (рис.6) в отделении чистой культуры и реконструированные биореакторы с турбоэжекторным перемешиванием Б-50 конструкции УкрНИИСп (Уобщ=900м3, УРаб=500м3).

[1] Промышленный краеведческий проект

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|