- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Гидропривод

2. Гидропривод

Гидравлические приводы основаны на энергии давления жидкости. Их подразделяют на объемные и гидродинамические. В гидродинамическом приводе используется кинетическая энергия жидкости, в объемном — потенциальная энергия, преобразуемая в механическую работу. Объемный гидропривод обеспечивает большие передаточные отношения, силы и крутящие моменты, обладает высокой компактностью и энергоемкостью, удобен в управлении, позволяет реализовать любые циклы работы исполнительных органов машин.

Объемным гидроприводом называется совокупность одной или нескольких объемных гидропередач, гидроаппаратуры и вспомогательных гидроустройств.

Достоинства объемного гидропривода:

· Высокая энергонапряженность. Современные насосы создают давление до 40– 70 МПа (т. е. до 700 кг/см2). Поэтому гидропривод имеет меньшие по сравнению с электроприводом массу и габариты и применяется для привода машин, развивающих большие усилия (гидравлические прессы, экскаваторы, металлорежущие станки и др.).

· Малая инерционность сокращает рабочий цикл и повышает производительность станка.

· Бесступенчатое регулирование скорости рабочих движений упрощает конструкцию привода и повышает коэффициент использования приводного двигателя.

· Преобразование без дополнительных устройств вращательного движения ведущего звена в поступательное движение ведомого звена.

· Надежность в работе благодаря отсутствию заклинивания за счет применения предохранительных клапанов.

· Применение стандартизованных и унифицированных покупных узлов снижает стоимость привода и упрощает его эксплуатацию и ремонт.

· Возможность автоматизации.

· Самосмазываемость. Недостатки гидропривода:

· Зависимость характеристики привода от вязкости рабочей жидкости, которая связана с изменением температуры.

· Растворимость в рабочей жидкости воздуха, который нарушает работу привода, особенно в автоматических устройствах.

· Внутренние и наружные утечки рабочей жидкости.

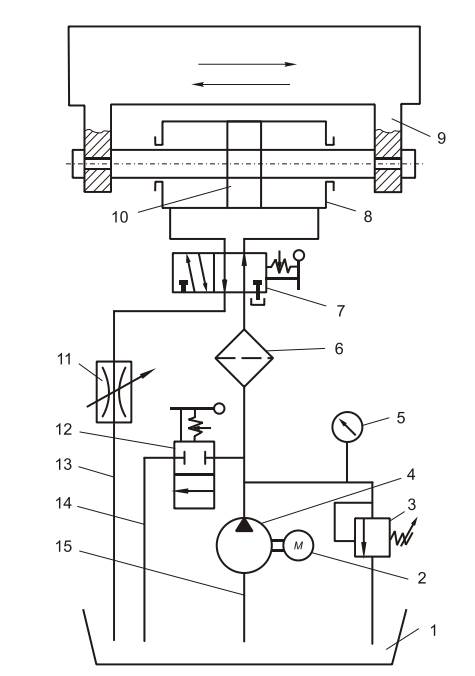

Гидросхема станка, обеспечивающая возвратно-поступательное движение стола 9, поршня 10 и его остановку в любом положении, показана на рис. 1. Электродвигатель 2 приводит во вращение насос 4, засасывающий масло из бака 1 по трубе 15 и подающий его под давлением через фильтр 6 и распределитель 7 в левую полость цилиндра 8. Из правой полости цилиндра масло через распределитель 7, дроссель 11 и трубопровод 13 попадает в бак.

Давление в гидросистеме настраивают предохранительным клапаном 3 и контролируют манометром 5. Если давление жидкости в клапане 3 преодолеет усилие его пружины, то жидкость будет проходить через клапан в бак. Если переключить распределитель 7, то масло, подаваемое насосом 4, будет через фильтр и распределитель поступать в правую полость цилиндра 8 и одновременно его левая полость соединится с баком. При этом направление движения стола 9 изменяется. Для остановки стола необходимо повернуть кран 12, в результате чего рабочая жидкость будет свободно сливаться в бак через трубу 14, и давление в гидросистеме уменьшится. Дроссель 11 позволяет изменять количество жидкости, проходящей из гидроцилиндра в единицу времени, и, следовательно, скорость движения стола.

Вместо гидропривода поступательного движения можно получить гидропривод вращательного движения, заменив гидроцилиндр 8 гидромотором.

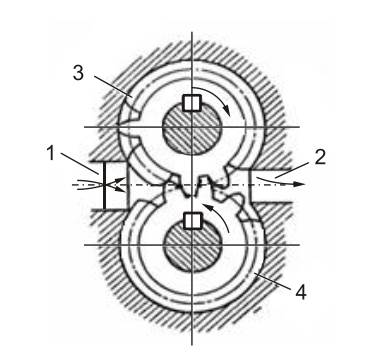

Главный элемент гидропривода — ансос . Шестеренные насосы изготавливают нерегулируемыми и применяют в тех случаях, когда требуется сравнительно низкое давление масла (16–20 МПа). Шестеренный насос (рис. 2) состоит из ведущего 3 и ведомого 4 зубчатых колес, расположенных в корпусе. При вращении зубчатых колес масло в зону всасывания 1 засасывается сначала образующимся там вакуумом, а затем впадинами зубьев и переносится в зону нагнетания 2. Дальше масло поступает в гидросеть.

Рис. 1. Гидросхема станка

Рис. 2. Шестеренный насос

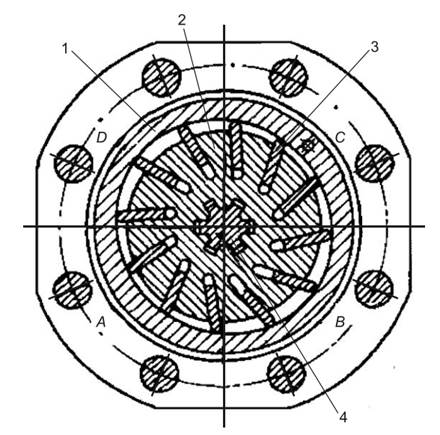

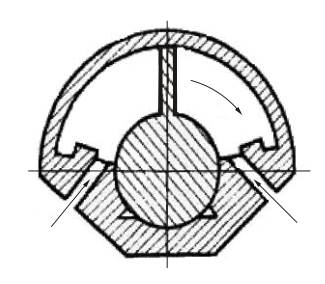

Пластинчатые насосы. Преимущественно пpимeняются нерегулируемые пластинчатые насосы, (давление до 32 МПа) которые просты по конструкции, компактны, отличаются равномерностью подачи масла и относительно высоким КПД. Пластинчатые насосы выпускают одно- и двухпоточными (с двумя независимыми потоками). В последних на общем приводном валу установлены два рабочих комплекта (одинаковых или различных), что обеспечивает возможность нагнетания масла двумя независимыми потоками.

Основные детали насосов: корпус, приводной вал с подшипниками и рабочий комплект (рис. 3), состоящий из распределительных дисков, статора 1, ротора 2 и пластин 3.

При вращении ротора 2, связанного через шлицевые соединения 4 с приводным валом, в направлении против часовой стрелки, пластины 3 центробежной силой и давлением масла, прижимаются к внутренней поверхности статора 1, имеющей форму овала, и, следовательно, совершают возвратно-поступательное движение в пазах ротора. Во время движения пластин от точки А до точки В и от точки С до точки D объем камер, образованных двумя соседними пластинами, внутренней поверхностью статора, наружной поверхностью ротора и торцовыми поверхностями дисков, увеличивается, и масло заполняет рабочие камеры через окна диска, связанные со всасывающей линией. При движении пластин на участках ВС и DA объем камер уменьшается, и масло вытесняется в напорную линию гидросистемы.

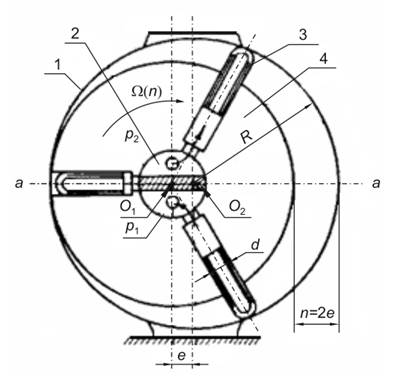

Рассмотрим принципиальную схему радиально-поршневых насосов (рис. 4), развивающих давление до 70 МПа.

Рис. 3. Пластинчатый насос

Рис. 4. Радиально-поршневой насос

Ротор 4 с радиально расположенными в нем поршнями 3 вращается внутри обоймы 1. Ось ротора смещена относительно оси обоймы на величину эксцентриситета е.

При вращении электродвигателем блока цилиндров 4 поршни 3, прижимаясь центробежными силами к обойме 1, совершают вращательное движение вокруг центра О1 и возвратно-поступательное движение в радиальном направлении. За один оборот каждый поршень совершает два хода по цилиндру: один рабочий (нагнетающий) и второй — нерабочий (всасывающий).

Поршни, соединенные с подводящей магистралью, засасывают жидкость из камеры Р2, поршни, соединенные с отводящей магистралью, нагнетают жидкость в рабочую камеру Р1. Камеры нагнетания и всасывания разделены перегородкой, ось которой совпадает с нейтральной осью насоса аа.

Производительность насоса зависит от величины эксцентриситета е. В регулируемых насосах эксцентриситет можно изменять как по величине, так и по знаку смещением обоймы 1 в направляющих. Смена знака эксцентриситета (смещение точки О2 влево от точки О1) вызовет изменение направления подачи насоса, при этом камеры нагнетания и всасывания поменяются местами.

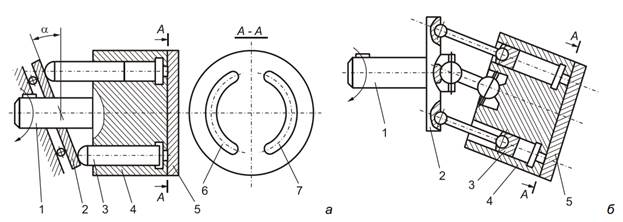

Схемы аксиально-поршневых насосов (давление до 50 МПа) приведены на рис. 5. При вращении ротора 4 от вала 1 поршень 3 (рис. 5, а), взаимодействующий с неподвижной наклонной шайбой 2, совершает возвратно-поступательное движение. В установленном в корпусе насоса опорно-распределительном диске 5 имеются две полукольцевые канавки, расположенные таким образом, что полости под входящими в ротор поршнями соединены с напорной магистралью через канавку 7, а полости под выходящими из ротора поршнями — с всасывающей магистралью через канавку 6.

В некоторых конструкциях поршни 3 (рис. 5, б) связаны с шайбой 2 через специальные шарниры. Это обеспечивает всасывание масла при вращении вала с шайбой 2. При изменении угла наклона цилиндрового блока 4 вместе с опорно-распределительным диском 5 изменяется величина хода поршней и, следовательно, производительность насоса.

Рис. 5. Схемы аксиально-поршневых насосов: а — с наклонной шайбой; б — с наклонным блоком

Благодаря сферическому контакту поршней обеспечивается возможность передачи больших нагрузок на шайбу 2 и, следовательно, насос может развивать большое давление (около 40 МПа).

Поворотными гидродвигателями называют объемные гидродвигатели с ограниченным углом поворота выходного вала (рис. 6). Для осуществления поворотного движения рабочую жидкость (масло или эмульсию) попеременно подают в рабочие полости гидродвигателя.

Если рабочий орган машины должен совершать поступательное движение, то исполнительным механизмом будет гидравлический цилиндр (рис. 7).

Рис. 6. Поворотный гидродвигатель

Рис. 7. Гидравлический цилиндр

Гидроцилиндр изготовлен из бесшовной стальной трубы 1, на концах которой в наружных проточках вставлены полукольца 6. На эти полукольца опираются лапы 7, к которым болтами крепят головки 5 и 8. Головка 5 имеет отверстие, через которое проходит шток 3, уплотняемый сальником и фланцем 4. С обеих сторон поршня есть тормозные плунжеры 2 и 11, которые в конце хода поршня входят в выточки а и б в головках 5 и 8, создающие гидравлический буфер. Конические поверхности на концах плунжеров служат для гашения гидравлического удара при входе плунжера в выточку. Рабочая жидкость в начальном положении поршня (когда отверстие в головке закрыто плунжером) поступает в полость цилиндра через обратный клапан 10, а в конце хода поршня сливается через дроссель 9.

Гидроаппаратура обеспечивает надежную работу и управление гидроприводом. Фильтры очищают масло от твердых частиц. Предохранительные клапаны не позволяют давлению масла превысить установленное значение, предохраняют систему от перегрузки. Дроссели служат для регулирования скорости движения рабочего органа путем изменения площади канала. Изменять скорость можно также, применяя регулируемые насосы и гидродвигатели. Распределители предназначены для изменения направления движения и остановки рабочего органа. Обратные клапаны не позволяют потоку жидкости двигаться в обратном направлении. К числу дополнительных устройств относятся регуляторы расхода, давления, температуры, а также реле давления, уровня жидкости, температуры. Заводы изготавливают также комплектные насосные станции, содержащие электродвигатель, насос, фильтр, предохранительный клапан и др., смонтированные на баке.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|