- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ, ФАЗОВЫЙ СОСТАВ И СТРУКТУРА МАТЕРИАЛОВ С ОСОБЫМИ ТЕПЛОВЫМИ СВОЙСТВАМИ

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ, ФАЗОВЫЙ СОСТАВ И СТРУКТУРА МАТЕРИАЛОВ С ОСОБЫМИ ТЕПЛОВЫМИ СВОЙСТВАМИ

СТАЛИ И СПЛАВЫ С ВЫСОКИМ ЭЛЕКТРИЧЕСКИМ СОПРОТИВЛЕНИЕМ ДЛЯ НАГРЕВАТЕЛЬНЫХЭЛЕМЕНТОВ

Высокое электрическое сопротивление сплавов может быть достигнуто в том случае, если их структура - твердыйраствор. Согласно правилу Курнакова при образовании твердых растворов электросопротивление возрастает, достигая максимального значения при определенном для каждой системы содержании элементов. Эта же структура позволяет деформировать сплавы с большим обжатием, получать тонкие ленты и проволоку, обладающие высоким электросопротивлением. Кроме высокого электросопротивления стали и сплавы этого назначения при нагреве должны обладать окалиностойкостью и достаточной прочностью для сохранения формы нагревателей в процессе работы.

ОКАЛИНОСТОЙКИЕ СПЛАВЫ НА ЖЕЛЕЗНОЙ ОСНОВЕ С ВЫСОКИМ ЭЛЕКТРОСОПРОТИВЛЕНИЕМ

Сплавы прецизионные с особыми физическими свойствами (по ГОСТ 10994—74)

К прецизионным сплавам относятся высоколегированные сплавы с заданными физическими и физико-механическими свойствами, требующие узких пределов массовых долей элементов в химическом составе, специальной технологии выплавки и специальной обработки.

Детали из прецизионных сплавов играют существенную роль в приборах и автоматических устройствах. Они служат источником, усилителем или фильтром основного сигнала, приводя в действие всю систему и определяя надежность ее работы. От качества этих сплавов зависит качество и надежность приборов, автоматических устройств в радиоэлектронике, вычислительной технике, электротехнике и других важнейших отраслях техники, определяющих научно-технический прогресс.

Сплавы с заданным температурным коэффициентом линейного расширения (ТКЛР)благодаря малому значению ТКЛР в некотором интервале температур сохраняют постоянными свои линейные размеры, а следовательно, и объем.

В зависимости от величины ТКЛР сплавы делятся на три группы:

1) сплавы с минимальным, близким к нулю, ТКЛР;

2) сплавы с низким ТКЛР;

3) сплавы со средним ТКЛР.

Сплавы с минимальным ТКЛР применяют для изготовления деталей высокоточных приборов, аппаратов и устройств, измерительных инструментов, эталонов длины и других изделий, требующих стабильности размеров в интервале климатических изменений температур.

Сплавы данной группы пластичны, хорошо обрабатываются резанием, свариваются, паяются.

Для изделий с высокой стабильностью размеров в интервале температур от минус 60 до плюс 100°С применяются сплавы с ТКЛР, близким к нулю,—36Н (инвар) и 32НКД (суперинвар). Для конструкций и трубопроводов, работающих при низких температурах, применяются сплавы 36НХ и 39Н, структура и свойства которых стабильны до температуры жидкого гелия.

Рассмотренные сплавы не упрочняются термообработкой, их прочность возрастает после наклепа. Упрочняется термообработкой дисперсионно-твердеющий сплав 35НКТ после закалки и отпуска, закалки с последующей деформацией и отпуском, а также специального отжига.

Термическая обработка изделий из сплавов данной группы производится для минимального значения ТКЛР и стабилизации размеров.

Сплавы с низким и средним ТКЛР.Сплавы этих групп предназначены для вакуумноплотных соединений с неорганическими диэлектриками — стеклом, керамикой, слюдой, искусственным сапфиром и т. д. Указанные сплавы в интервале рабочих температур от —70 до + 550°С имеют ТКЛР, близкий или равный по величине ТКЛР соединяемых с ними диэлектриков.

Из сплавов данных групп наиболее широко известен сплав 29НК (ковар). Он имеет такой же ТКЛР, как и термостойкое стекло. В коваре часть никеля заменена кобальтом, который повышает точку Кюри и расширяет область применения сплава до 420°С. Сплав хорошо спаивается со стеклом, так как оксидный слой достаточно прочно связан с основным металлом и хорошо смачивается расплавленным стеклом.

Ковар технологичен, хорошо обрабатывается давлением и резанием и поэтому широко применяется в электровакуумном производстве.

Для сплавов 47НД, 47НД-ВИ, 52Н, 52Н-ВИ, применяемых также в качестве магнитных материалов для герметизированных магнитоуправляемых контактов, дополнительно к ТКЛР нормируется также индукция насыщения (не менее 1,4—1,5 Тл) и коэрцитивная сила (не менее 16 А/м).

Сплав 58Н-ВИ (инвар стабиль) имеет ТКЛР, близкий к ТКЛР стали и чугуна. У сплава должна быть высокая стабильность размеров и ТКЛР во времени, так как его применяют для изготовления штриховых мер (отсчетных шкал), встраиваемых в координатно-расточные станки высокой точности.

Прецизионные сплавы с заданным электрическим сопротивлениемобладают необходимым сочетанием электрических и других свойств. Они подразделяются на две группы:

1) сплавы с высоким электрическим сопротивлением;

2) сплавы с заданным температурным коэффициентом электрического сопротивления.

Сплавы с высоким электрическим сопротивлением применяются для электронагревательных элементов печей с предельной рабочей температурой 950—1350°С, бытовых приборов, электрических аппаратов теплового действия, элементов сопротивления.

Так как сплавы данной группы длительно работают на воздухе при высоких температурах, то наряду с высоким удельным электросопротивлением, они должны обладать высокой жаростойкостью (окалиностойкостью) и достаточной жаропрочностью.

Важнейшими эксплуатационными характеристиками сплавов данной группы являются предельная рабочая температура и величина удельного электрического сопротивления.

Наиболее широко для электронагревателей печей, бытовых приборов и электрических аппаратов теплового действия, работающих при высоких температурах (950- 1350°С), применяются сплавы на основе систем Ni - Сr (Х20Н80, Х20Н80-Н, Х15Н60-Н и др.) и Fe – Сr- А1 (Х15Ю5, Х23Ю5 и др.).

Недостаток нихромов — высокое содержание дефицитного никеля. Высокое удельное электрическое сопротивление имеют и сплавы на основе Fe — Сr — А1. Они дешевле нихромов, но уступают им по жаростойкости и технологичности. При медленном охлаждении ниже 500°С или выдержке в интервале 450—500°С сплавы на основе системы Fe — Сr — А1 охрупчиваются (так называемая«хрупкость 475»). Для устранения хрупкости применяется закалка с 750—860°С с охлаждением в воде. При высоких температурах (выше 1100—1200°С) сплавы на основе системы Fe — Сr — А1 имеют низкое сопротивление ползучести, что приводит к провисанию нагревателей под собственным весом. Для предотвращения провисания необходимо располагать нагреватели на опорах по всей их длине.

Сплавы прецизионные с высоким электрическим сопротивлением выпускают в виде холоднотянутой проволоки, холоднокатаной и плющеной ленты, круглых калиброванных (холодно- и теплотянутых) сплавов, сортового проката (горячекатаного круглого сечения и теплокатаного квадратного сечения) по ГОСТ 12766.1 —77 — 12766.5—77.

Сплавы с заданным электросопротивлением используются для электроизмерительных приборов и резисторов. Помимо высокого удельного электросопротивления, от них требуется высокая стабильность значения удельного электросопротивления во времени и низкий температурный коэффициент электрического сопротивления достигается после стабилизирующей термообработки — отпуска. Так, сплав марки Н80ХЮД-ВИ на основе системы Ni — Сr, имеющий низкий температурный коэффициент электрического сопротивления и высокое удельное электрическое сопротивление, подвергается следующей термообработке: закалке с 1000—1050 °С и отпуску при 450—550 "С с выдержкой 2—5 ч. Он применяется для малогабаритных прецизионных резисторов.

Для непрецизионных резисторов неответственного назначения, соединителей в изделиях электронной техники и для ответственных деталей внутри вакуумных приборов, применяются нихромы марок Х20Н80-ВИ и Х15Н60-ВИ. Эти сплавы имеют температурный коэффициент электрического сопротивления в интервале температур от -60 до 100 °С.

Сплав на основе системы Ni — Fe — Со марки Н50К10 обладает высоким постоянным температурным коэффициентом электрического сопротивления до 5,5 ·10-3К-1` в интервале температур от 20 до 500 °С. Он применяется для термодатчиков и термочувствительных элементов.

Прецизионные сплавы с заданным электрическим сопротивлениемобладают необходимым сочетанием электрических и других свойств. Они подразделяются на две группы:

1) сплавы с высоким электрическим сопротивлением;

2) сплавы с заданным температурным коэффициентом электрического сопротивления.

Сплавы с высоким электрическим сопротивлением применяются для электронагревательных элементов печей с предельной рабочей температурой 950—1350°С, бытовых приборов, электрических аппаратов теплового действия, элементов сопротивления.

Так как сплавы данной группы длительно работают на воздухе при высоких температурах, то наряду с высоким удельным электросопротивлением, они должны обладать высокой жаростойкостью (окалиностойкостью) и достаточной жаропрочностью.

Важнейшими эксплуатационными характеристиками сплавов данной группы являются предельная рабочая температура и величина удельного электрического сопротивления.

Чаще для электронагревательных приборов применяют хромоалюминиевые низкоуглеродистые сплавы ферритного класса: Х13Ю4 (фехраль), 0Х23Ю5 (хромель), 0Х27Ю5А, обладающие высокими жаростойкостью и электрическим сопротивлением. Чем выше содержание в сплавах хрома и алюминия, тем выше окалиностойкость и рабочая температура нагревательного элемента.

Количество углерода в сплавах строго ограничивают (0,06 - 0,12 %), так как появление карбидов снижает пластичность и сокращает срок службы нагревателей. Ниже приведены характеристики этих сплавов (табл. 2.5).

Указанные сплавы изготавливают металлургической промышленностью в виде проволоки и ленты. Сплавы малопластичны, поэтому нагреватели, особенно нередко провисают под действием собственной массы. После первого нагрева до рабочей температуры, вследствие роста зерна нагреватели становятся хрупкими. Сопротивление ползучести ферритных сплавов невелико.

Таблица 2.5

Основные рабочие характеристики сплавов с высоким электрическим сопротивлением на железной основе

| Сплав | Х13Ю4 | 0Х23Ю5 | 0Х27Ю5А |

| Максимальная рабочая температура,°С | |||

| Удельное электросопротивление (для проволоки диаметром 1 мм), мк·Ом·м | 1,24-1,34 | 1,2-1,4 | 1,37-1,47 |

СПЛАВЫ НА НИКЕЛЕВОЙ ОСНОВЕ

Высоким омическим сопротивлением обладают твердые растворы на основе никеля.

Наиболее известными сплавами с высоким электросопротивлением являются сплавы никеля с хромом Х20Н80 (нихромы) с рабочей температурой до 1050°С.

Для удешевления нихромов и улучшения их технологических свойств часть никеля заменяют железом. Нихромы с железом называют ферронихромами. Из ферронихромов следует упомянуть Х15Н60, содержащий 25% Fe, который имеет максимальную рабочую температуру 1000°С. Сплавы с высоким электрическим сопротивлением применяют для нагревателей электрических печей, бытовых приборов, а также резисторов, терморезисторов и тензодатчиков.

|

Молибден и вольфрам в чистом виде используют в радио- и электронной промышленности (нити накаливания, листовые аноды, сетки, пружины катодов, нагреватели, контакты и т.д.), в химическом машиностроении, стекольной промышленности и т.д. Вследствие малого поперечного сечения захвата нейтронов и отсутствия взаимодействия с расплавленными щелочными металлами ниобий применяют для изготовления теплообменников ядерных реакторов.

Жаропрочность чистых металлов сравнительно невелика. Более высокой жаропрочностью обладают сплавы на основе тугоплавких металлов. Жаропрочность тугоплавких металлов может быть повышена путем легирования их элементами с более высокой температурой плавления, образующими твердые растворы замещения. Еще более эффективным является механизм дисперсионного упрочнения в результате образования карбидов (ZrC, TiC, (Ti,Zr)C и др.), нитридов (ZrN, TiN и др.) и оксидов (Zr02). Однако следует учитывать, что легирование с целью повышения жаропрочности часто приводит к снижению пластичности. Все тугоплавкие металлы обладают низкой жаростойкостью, поэтому при температуре свыше 400 - 600°С их нужно защищать от окисления.

Разработаны металлические, интерметаллидные и керамические покрытия для защиты от окисления. Для молибдена и вольфрама лучшими считаются термодиффузионные силицидные покрытия (MoSi2, WSi2). Поверхностные покрытия чаще применяют для деталей одноразового действия.

Тугоплавкие металлы широко используют в качестве жаропрочных для работы в неокислительной среде - в вакууме, водороде, инертных газах, а также в среде отходящих пороховых газов.

Весьма перспективны для многих отраслей техники сплавы на основе ниобия. Они обладают хорошей технологичностью, свариваемостью и достаточно высокой жаропрочностью до 1300°С.

Температура хладноломкости ниобия ниже -196°С. Благодаря высокой коррозионной стойкости и малому сечению захвата тепловых нейтронов сплавы нашли применение в конструкциях ядерных реакторов.

Для повышения жаропрочности ниобий легируют молибденом, вольфрамом, упрочняющими твердый раствор, и цирконием, который не только упрочняет твердый раствор, но и образует карбидные и нитридные фазы.

МОНОКРИСТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Материал под нагрузкой может разрушаться либо по телу зерна, либо по границам зерен. При низких температурах преобладает первый механизм, при высоких - второй. Поэтому стремятся, во-первых, иметь в жаропрочных сплавах крупное зерно, во-вторых упрочнять границы зерен мелкодисперсными частицами карбидов и боридов, вводя в сплавы бор и карбидообразующие компоненты (С, Zr, Hf).

Поскольку материал разрушается вдоль границ, ориентированных перпендикулярно оси внешней нагрузки, то создание столбчатой структуры, направленной вдоль этой оси, должно повышать прочность материала по сравнению с вариантом равноосной структуры.

Для никелевых жаропрочных сплавов такая направленная многозеренная структура была получена в 1960 г. В таком материале имелись только продольные границы зерен.

Однако скопления примесей (ликватов) и частиц карбидов, боридов, нитридов на этих границах ослабляют контакт направленных транскристаллов между собой. Кроме того, при высокой температуре эти границы способствуют развитию межкристаллитной коррозии в агрессивных газовых средах.

Поэтому следующим шагом явилось получение изделий из жаропрочных сплавов вообще без границ зерен, т.е. в виде одного большого зерна или монокристалла. Отсутствие границ упростило составы сплавов, т.к. отпала необходимость вводить в них элементы, упрочняющие границы. Кроме того, в процессе получения монокристаллов оказалось возможным получать различную ориентацию дендритных осей монокристалла относительно оси самого кристалла (направления его роста). Это обеспечивает наилучший комплекс механических свойств, при заданном направлении приложения нагрузки и повышает ресурс работы изделий.

Кроме металлических монокристаллов, идущих на конструкционные изделия (лопатки, крепеж и т.п.), металлические и неметаллические монокристаллы широко используются в полупроводниковой технике (Si, Ge и т.п.), в радиотехнических приборах (Ge), в инфракраснй оптике (Ge), детекторах ядерных излучений (Si, Ge), в волоконной оптике (галогениды серебра AgCl - AgBr), в лазерной технике (кристаллы рубина и т.п.), в осветительной технике (кристаллы сапфира и т.п.).

Основным способом получения монокристаллов является их медленная направленная кристаллизация из расплавов. Для легкоплавких материалов электронной техники (PbSe и т.п.) используется также метод сублимации. Интересен также твердофазный способ перекристаллизации многозеренного материала в монокристалл отжигом в условиях lвижущегося температурного градиента.

СВЕРХРАВНОВЕСНЫЕ (АНОМАЛЬНЫЕ) ТВЕРДЫЕ РАСТВОРЫ (СТР, АТР)

СТР или АТР - это пересыщенные твердые растворы, т.е. сплавы с аномально высоким содержанием легирующих элементов, находящихся в твердом растворе, что резко повышает прочность растворов. Примером СТР являются сплавы алюминия с обычно малорастворимыми в нем тугоплавкими (Nb, Mo, W), высокореакционными (Ti, Zr), переходными (Fe, Co, Ni) металлами, бериллием и РЗМ. СТР получают методами быстрой и сверхбыстрой кристаллизации.

Перспективны сплавы алюминия с 8 - 10% Fe и добавками Се, Мо, Со, в которых под электронным микроскопом наблюдаются по границам зерен тончайшие (10 нм) прослойки фазы Al6Fe, повышающие твердость сплава. Прочность и пластичность таких сплавов существенно выше, чем у лучших традиционных литых сплавов алюминия.

Получают сплавы СТР и АТР методами гранульной металлургии: распылением жидкого металла с высокой скоростью охлаждения жидких частиц и последующим горячим изостатическим прессованием при температурах ниже начала распада АТР.

УЛЬТРАДИСПЕРСНЫЕ МАТЕРИАЛЫ

Под ультрадисперсными материалами или системами (УДМ, УДС), называемыми также наноматериалами, понимают либо трехмерные частицы с размерами менее 100 нм либо волокна диаметром несколько нанометров и длиной до нескольких микрометров (нано-волокна), либо компактные материалы с размером зерна менее 100 нм (нанозернистые материалы).

Способы получения УДМ составляют комплекс технологий, называемых нанотехнологиями. УДМ широко используются в микроэлектронике, способствуя дальнейшей миниатюризации электронных приборов, в защитных системах поглощения ВЧ- и рентгеновского излучения, в качестве катализаторов, в атомной энергетике, в термоядерной технике, в качестве добавок к моторным маслам, восстанавливающим поверхности трущихся деталей, в качестве конструкционных сверхпрочных материалов (сопла из УДП алмаза), в качестве шлифующего и полирующего материала при "финишинге" (конечной обработке) изделий электронной техники - полупроводников, диэлектриков и т.п.

В военном деле УДП применяется в качестве радиопоглощающего покрытия самолетов-невидимок "Стелс", в новых видах взрывного оружия ("графитовая бомба" - контейнер, начиненный высокопроводящим УДП-графитом, выводящим из строя энергосистемы противника). Трубчатые графитовые нановолокна (фуллорены), обладающие сверхвысокой прочностью, перспективны для армирования композиционной "суперброни" для танков и бронежилетов. Фуллерены используются также как элементная база в микро и наноэлектронике, а также в качестве защитных покрытий, в частности для защиты от лазерного излучения.

В медицине УДМ применяют для защиты персонала от рентгеновских лучей (перчатки, фартуки и т.п. из резины с УДП-свинцовым наполнителем в четыре раза легче обычных), а также для лекарств быстрого усвоения и действия, используемых в экстремальных условиях (ранения в катастрофах, боевых действиях и т.п.). Существует много способов получения УДП: механическое измельчение, осаждение из растворов; газофазные способы: конденсация, плазмохимия. Так, УДП на основе Fe, Ni, Co можно получать, пропуская через плазменный разряд переменного тока карбонилы этих металлов, частицы титана - пропуская через разряд газообразный хлорид TiCl4 (TiCI4 = Ti + 2С12) и т.п.

Необычность свойств УДМ такова, что смело можно считать, что, начиная с 90-х годов XX века научно-технический прогресс человечества стал определяться нанотехнологиями. В настоящее время нанотехнологии вплотную подходят к решению вопроса о создании из нескольких атомов нужных структур, не существующих в природе, но смоделированных на компьютере специально для получения заданных свойств. В мире вопросам УДМ уделяется самое серьезное внимание. В конце 80-х годов XX в. США и Япония ежегодно тратили на исследования в области УДМ порядка 110 - 120 млн. долл. Рынок УДМ в США в 1996 г. составил 42 млн. долл., а в 2000 г. он уже оценивался в 154 млн. долл.

ФУНКЦИОНАЛЬНЫЕ ПОРОШКОВЫЕ МАТЕРИАЛЫ

В последнее время высокими темпами растет производство и потребление порошковых материалов различного вида и назначения: для изготовления изделий, восстановления деталей, изготовления сварочных электродов, производства инструмента и т.д. Ведущим потребителем металлических порошков является автомобилестроение (в США 70% от всего объема производства порошков). Рост потребности в порошках связан:

- во-первых, с существенно более высоким коэффициентом использования металла в машиностроении при использовании методов порошковой металлургии по сравнению с обычной;

- во-вторых, порошки, получаемые методом распыления расплавов, имеют повышенную химическую однородность, что резко повышает служебные свойства сложнолегированных сталей и сплавов и надежность изделий, получаемых из таких порошков. Это относится в частности к жаропрочным никелевым сплавам и быстрорежущим сталям.

- в-третьих, повышение уровня свойств порошковых изделий, получаемых из распыленных порошков (гранул) методом горячего изостатического прессования позволяет получать из экономнолегированных сталей изделия со свойствами, не уступающими или даже превышающими свойства изделий, получаемых из традиционных материалов по традиционным технологиям;

- в-четвертых, использование порошков позволяет получать новые виды материалов, недоступные традиционной металлургии (сверхравновесные твердые растворы, аморфные и нанокристаллические материалы, интерметаллиды, композиты и т.д.).

Функциональные порошковые материалы условно можно разделить на следующие основные группы: стали, никелевые сплавы, твердые материалы, электротехнические и магнитные материалы, ферросплавы, цветные металлы, керамические материалы. Среди сталей преобладают следующие:

- углеродистые стали с содержанием углерода до 0,8%. Они используются в мало- и средненагруженных деталях;

- быстрорежущие стали типа Р6М5ФЗ-МП, Р6М5КЗ-МП, Р7М2Ф6-МП и т.д., идущие на сверла, метчики, фрезы, протяжки и т.д.;

- коррозионно-стойкие стали, как обычные хромоникелевые, так и безопасные для человеческого здоровья безникелевые, легированные азотом, типа Catamold PANACEA (17%Cr, 3% Mo, 11%Mn, 0,8-l,2%N);

- медистые стали с углеродом до 1% и медью 1 - 4% с повышенной прочностью и твердостью;

- никелевые стали с углеродом до 1% и никелем 2 - 6% с повышенной пластичностью;

- стали с молибденом с улучшенной прессуемостью легированных порошков;

- медистоникелевые, молибденоникелевые и медистоникель-молибденовые стали с углеродом 0,5 - 0,6% для изделий с плотностью после спекания более 6,8 г/см3, работающих в трудных условиях;

- фосфористые стали с углеродом до 0,6%, в которых фосфор улучшает спекание и позволяет получать более плотные изделия, а также электротехнические стали со сверхвысоким (до 3%) фосфором;

- стали с высоким содержанием серы в виде MnS (до 0,5% MnS) и размером частиц до 20 мкм, что существенно улучшает их обрабатываемость.

К никелевым сплавам относятся, главным образом, жаропрочные сплавы последних поколений: дисковые с суммарным содержанием Al + Ti до 8%, Мо до 9,5%, W до 5,5%, легированные Hf (до 2%) с целью предотвращения образования пленок карбидов титана на поверхности гранул. Это сплавы при комнатной температуре имеющие предел прочности до 1800 МПа, при температуре 650°С предел прочности составляет до 1300 МПа.

К группе твердых материалов относятся, во-первых, карбиды W, Та, Ti, Mo, Nb и V, спеченные с металлической связкой (Со, Ni, Fe). К этой группе относятся в частности и карбидостали, которые будут рассмотрены позднее в разделе "Композиционные материалы. Во-вторых, это спеченные композиты с частицами боридов и нитридов в металлической матрице. В-третьих, это материалы для алмазных инструментов с частицами промышленных алмазов (50 - 100 мкм) в металлической матрице.

К группе электротехнических и магнитных материалов относятся порошковые композиты для электротехнических контактов и щеток, в которых металлы с низким удельным электросопротивлением (Сu или Ag) присутствуют либо вместе с износостойкими компонентами (W, Мо и т.д.), либо вместе с "твердой смазкой" -

графитом. Сердечники электромагнитов спекают из порошков железа с 5% фосфора и железа с кремнием. Используются также сплавы пермаллойного типа, порошковые РЗМ - кобальтовые магниты, магниты класса Fe - Nd - В, а также ферриты (магнитные оксиды).

Порошки ферросплавов используются для не конструкционных целей. Порошки ферросилиция ФС-15Г идут на приготовление тяжелых суспензий, используемых в рудообогащении, а порошки феррохрома и ферромарганца идут на обмазки сварочных электродов.

Широко применяются порошки цветных металлов и их сплавов (Al, Ti, Mg, Со, Сu, Ni, Zn, Cd, W, Mo, Pb, Sn, Bi, Ag, Ir, Pd, Pt, Os, Ru). Достаточно обширны не только области применения этих порошков, но и способы их получения.

Также широко используются порошки для изготовления изделий из керамики - нитридов, оксидов и т.п.

МЕТАЛЛИЧЕСКИЕ СТЕКЛА (АМОРФНОЕ СОСТОЯНИЕ)

Аморфные металлы и сплавы являются принципиально новым классом металлических материалов и привлекают все большее внимание инженеров - конструкторов и технологов, работающих в различных областях промышленности.

Аморфная фаза в системе Au - Si была открыта в 1960 году проф. Дувезом. В 1978 году была разработана технология и оборудование, позволявшие получать аморфную ленту толщиной до 50 мкм из сплавов железа. Достигаемая в настоящее время толщина ленты 40 - 70 мкм может быть увеличена. В настоящее время возможно получение ленты шириной 500 мкм и более.

Металлические стекла, или аморфные сплавы, получают (106-108Сº/с) охлаждения расплава со скоростью, превышающей скорость кристаллизации (106 - 108°С/с). В этом случае зарождение и рост кристаллической фазы становится невозможным и металл после затвердевания имеет аморфное состояние (сохраняется ближний порядок в расположении атомов).

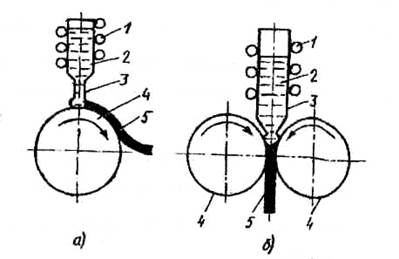

Высокие скорости охлаждения могут быть достигнуты различными методами, однако наиболее часто используется закалка из расплава на поверхности быстро вращающегося диска, изготовленноro из материала высокой теплопроводности (рис. 2.6). Этот метод позволяет получить ленту, проволоку, гранулы, порошки.

|

|

.

Рис. 2.6 Схема получения аморфных сплавов с помощь быстрого охлаждения из расплава:

А - разливка на диск; Б - разливка между двумя дисками;

1 - индуктор; 2 - расплав; 3 - тигель; 4 - диск; 5 - лента аморфоного материала

Тонкий слой аморфного металла возможно также получить при расплавлении поверхности изделий лазерным лучом благодаря быстрому отводу теплоты при затвердевании массой основного металла.

Металлические материалы с аморфной структурой можно получить не только при затвердевании из жидкого состояния, но и путем быстрого охлаждения из газовой среды (парообразного или ионизированного состояния), электролизом или катодным распылением с высокими скоростями осаждения.

Получение аморфной структуры в принципе возможно для всех металлов. Наиболее легко аморфное состояние достигается в сплавах Al, Pb, Sn, Сu и др. Для получения металлических стекол на базе Ni, Co, Fe, Мл, Сг к ним добавляют неметаллы или полуметаллические элементы С, Р, Si, В, As, S и др. (аморфообразующие элементы). Аморфные сплавы чаще отвечают формуле М80Х20, где М - один или несколько переходных элементов, а X - один или несколько неметаллов или других аморфообразующих элементов (Fe80P13C, Ni82Pl8, Ni80S20).

Сплав, в котором радиус атомов компонентов различается на 20%, более склонен к аморфизации, чем компоненты, у которых радиусы различаются незначительно. Это, прежде всего системы Fe -В, Fe - Ni - В, Fe - Ni - В - С.

Системы, в которых методом закалки получены аморфные сплавы, можно разделить на следующие группы:

1. Простые - Са - Mg, Са - Сu, Са - Al, Mg - Zn;

2. На основе переходных металлов:

- Один из металлов является переходным: Ti - Be, Ti - Сu, Zr -Сu;

- Оба металла являются переходными: Zr - Mn, Zr - Fe, Zr -Со, Zr - Ni;

3. Переходные металлы-металлоиды: Fe-В, Ni-В, Со-Р, Mn - Si.

Установлено, что аморфизация легче всего идет в сплавах эвтектического типа, примером которых может быть система Fe - В, Ni - Zn, Cu - Ti.

Аморфное состояние металла метастабильно. При нагреве, когда подвижность атомов возрастает, протекает процесс кристаллизации, что постепенно приводит металл (сплав) через ряд метастабильных в стабильное кристаллическое состояние.

Это свойство может быть использовано для получения сверхпроводников с мелкозернистой структурой. Изменение структуры аморфных сверхпроводников после низкотемпературного отжига приводит к значительному изменению сверхпроводящих параметров, что делает возможным получить новые материалы с уникальными свойствами. В отличии от большинства сверхпроводящих кристаллических сплавов, аморфные сплавы обладают высокой прочностью и достаточно высокой пластичностью. Кроме того, известно, что для достижения высоких значений критической плотности тока, необходимо обеспечить создание в сверхпроводнике большого количества центров пиннинга, которыми могут служить межзеренные границы. В этом случае нужно получить материал с возможно большим количеством мелких зерен за счет оптимизации процесса термообработки аморфного сплава. В настоящее время большое внимание уделяется методу получения сверхпроводящих сплавов с высокими кристаллическими параметрами путем кристаллизационного отжига аморфных лент соответствующих составов. Этот путь позволяет с помощью выбора оптимального режима отжига создать мелкозернистую структуру материала с большим количеством центров кристаллизации, обладающую высокими температурами сверхпроводящего перехода. Эксперименты на пленках V - Si показали, что этим методом возможно изготовление сверхпроводящих пленок с Тс около 16К, что позволяет говорить о перспективности подобной технологии.

Механические, магнитные, электрические и другие структурно-чувствительные свойства аморфных металлов значительно отличаются от свойств кристаллических сплавов. Характерной особенностью аморфных сплавов являются высокий предел упругости и предел текучести при почти полном отсутствии деформационного упрочнения.

Так, например, аморфный сплав Fe80B20 имеет σт=3600 МПа, a Fe60Cr6Mo6B28 имеет σт = 4500 МПа. Высокими механическими свойствами (σт > 4500 МПа) обладают аморфные сплавы на основе кобальта.

Удельное электрическое сопротивление аморфных металлических материалов в 2 - 3 раза выше, чем у аналогичных кристаллических материалов. Аморфные металлические материалы удачно сочетают высокие прочность, твердость, износостойкость с хорошей пластичностью и коррозионной стойкостью.

Аморфные сплавы нередко хрупки при растяжении, но сравнительно пластичны при изгибе и сжатии. Могут подвергаться холодной прокатке. Установлена линейная связь между пределом текучести и твердостью (HV = 3,2σт) для сплавов на основе железа и кобальта. Прочность аморфных сплавов близка к теоретической: Е/σт~ 50. Это объясняется с одной стороны, высоким значением σт, а с другой более низкими значениями модуля упругости (на 30-50%) по сравнению с кристаллическими сплавами.

Аморфные сплавы на основе железа и содержащие не менее 3-5% Сг обладают высокой коррозионной стойкостью. Хорошую коррозионную стойкость имеют и аморфные сплавы на основе никеля. Аморфные сплавы Fe, Co, Ni с добавками 15-25 % аморфообразующих элементов В, Si, С, Р используют как магнитомягкие материалы.

Магнитомягкие аморфные сплавы делят на три основные группы:

1. Аморфные сплавы на основе железа (например, Fe81Si3,5B13,5C2) с высокими значениями магнитной индукции (1,60 - 1,61 Тл) и низкой коэрцитивной силой (32 - 35 мА/см);

2. Железоникелевые сплавы (например, Fe40Ni40P14B6) со средними значениями магнитной индукции (0,75-0,8 Тл) и более низким значением коэрцитивной силы, чем у железных сплавов (6 -7 мА/см);

3. Аморфные сплавы на основе кобальта (например, Co66Fe4(Mo, Si, B)30), имеющие сравнительно небольшую индукцию насыщения (0,55 Тл), но высокие механические свойства (900 -1000HV), низкую коэрцитивную силу (НС = 2-4 мА/см) и высокое значение магнитной проницаемости. Вследствие очень высокого удельного сопротивления аморфные сплавы характеризуются низкими потерями на вихревые токи - это их главное достоинство.

Магнитомягкие аморфные сплавы применяют в электротехнической и электронной промышленности (магнитопроводы трансформаторов, сердечников, усилителей, дроссельных фильтров и т.д.). Сплавы с высоким содержанием кобальта идут для изготовления магнитных экранов и магнитных головок, где важно иметь материал с высоким сопротивлением износу.

На основе цветных металлов возможно получение полуфабрикатов при скоростях охлаждения на один - два порядка меньше, чем для сплавов на основе железа. Такие скорости, в перспективе, могут обеспечить не только увеличение толщины и ширины ленты, проволоки и т.д., но и упрощение некоторых сложных установок для быстрой закалки расплава. При этом можно будет использовать и некоторые традиционные методы литья (например, под давлением и т.п.) с получением не только полуфабрикатов, но и готовых изделий. Необходимо отметить, что наряду с особыми физическими свойствами аморфные сплавы на основе ряда цветных металлов обладают высокими прочностными свойствами (табл. 2.7).

В целом тенденции применения аморфных сплавов таковы, что в настоящее время сохраняется приоритет их использования для изготовления деталей электротехнических и электронных устройств и приборов в качестве материалов с заданными электромагнитными свойствами.

Таблица 2.7

Свойства некоторых аморфных сплавов на основе титан

| СПЛАВ | НВ | σВ,МПа | Тл, К |

| Ti85Si15 | |||

| Ti70Mn20Si10 | |||

| Ti60C56о30Si10 |

Малое количество исследований по конструктивной прочности аморфных сплавов, а также трудности получения заготовок крупных размеров не позволяют точно указать все возможные области применения этих сплавов как конструкционных материалов.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|