- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Автоматизированные станочные комплексы (ТМОм, МХм)

Автоматизированные станочные комплексы (ТМОм, МХм)

( Акмаев Олег Кашафович)

Лекции: 4 час., практика: 14 час, лаб. работы: 16 час., экзамен

Список литературы

1. Станочное оборудование автоматизированного производства. /Под ред. В.В.Бушуева. – М.: Cтанкин. Т. 2, 1994. – 656 с.

2. Козырев Ю.Г. Промышленные роботы. Справочник. – М.: Машиностроение, 1988. – 392 с.

3.Технологические основы гибких производственных систем: Учеб. для машиностроит. спец. вузов/ В.А.Медведев, В.П.Вороненко, В.Н.Брюханов и др.; Под ред. Ю.М.Соломенцева. – М.: Высш. шк., 2000. – 255с.

4. Технологическое оборудование машиностроительных производств: Учеб. для машиностроит. спец. вузов/ А.Г.Схиртладзе, В.Ю.Новиков; Под ред. Ю.М.Соломенцева. – М.: Высш. шк., 2001. – 407с.

5. Методические указания к лабораторным работам по изучению промышленных роботов и автоматизированных комплексов. Уфа: УГАТУ. !980 - 1995 гг.

6. Обработка деталей на станках с ЧПУ: учеб. пособие /Е.Э.Фельдштейн, М.А.Корниевич. 2-е изд., испр. – Мн.: Новое знание, 2006. – 287 с.

7. Моисеев, Ю. И. Применение промышленных роботов для загрузки металлообрабатывающего оборудования [Текст] : учебное пособие / Ю. И. Моисеев. – Курган : Изд-во Курганского гос. ун-та, 2013. – 170 с.

Лекция №1. Введение

Новое рождается в старом. Количество накопленных знаний. опыта ведет к качественным изменениям производства, к новым открытиям - таков необратимый закон развития. Поэтому прежде чем заглянуть вперед, сделать прогноз, определить перспективу. необходимо заглянуть в прошлое, проана-

лизировать настоящее, проследить историю развития машиностроения, раскрыть противоречия его развития, разрешение которых и определяет прогресс техники.

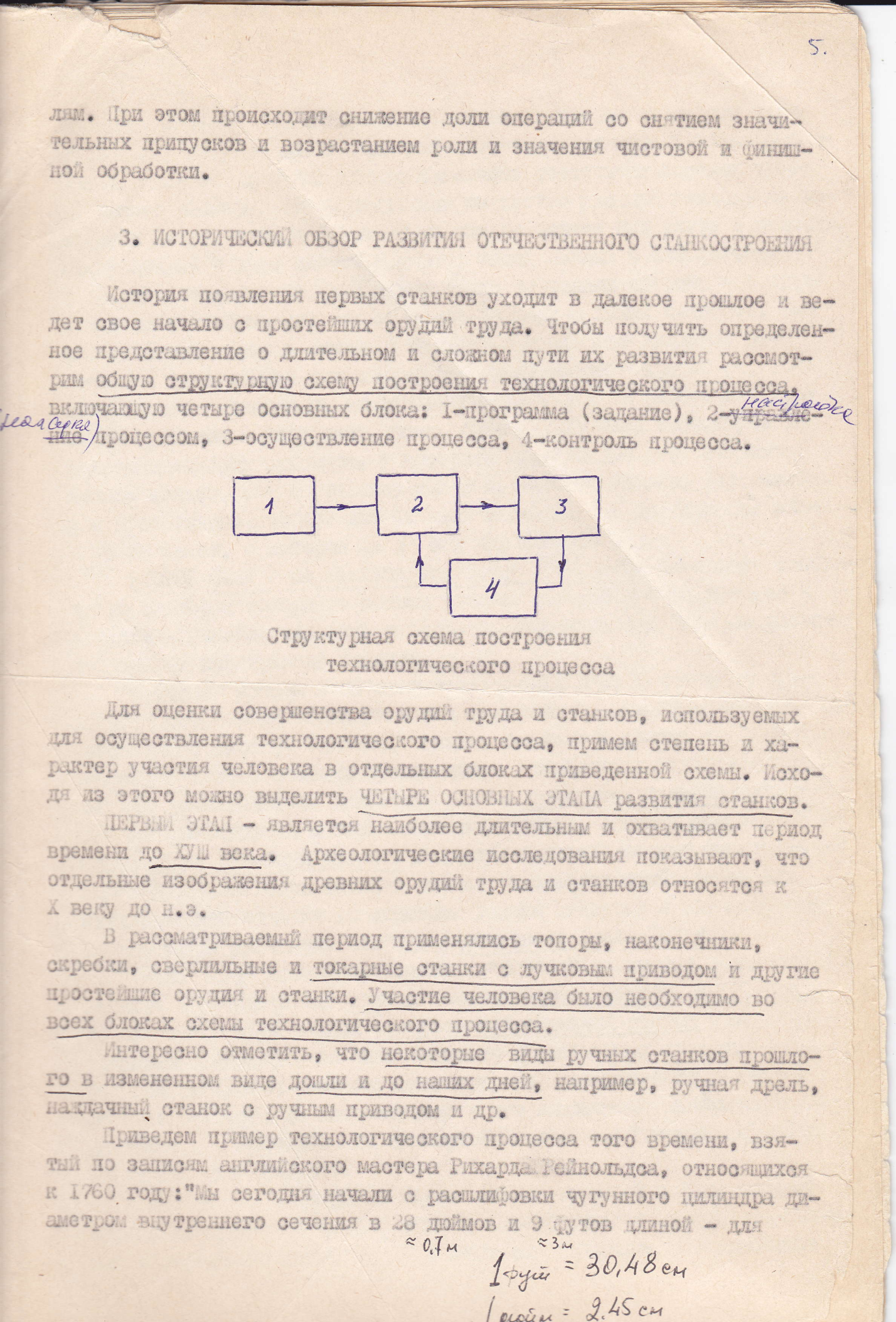

Рассмотрим основные этапы развития уровня автоматизации в машиностроении на примере металлорежущих станков.

Первый токарно-копировальный автомат был создан в 1712 г, механиком и токарем Петра l А.К. Нартовым (человек был изъят из квадрата 2).

Токарный станок с суппортом и ходовым винтом был запатентован в 1798 г. Генри Модсли (Англия) (человек был частично изъят из квадрата 3).

В 1920 г. были сооружены первые автоматические линии (компания "Форд", США), которые в то время обеспечили повышение производительности труда в 10 раз, снижение себестоимости автомобиля более чем на 60% и увеличили количество рабочих только на заводах Форда с 37 тыс. до 206 тыс. человек.

Первый автоматический завод в мире был построен в СССР в 1951 г. На нем полностью изготовлялись автомобильные поршни из алюминиевой чушки отливкой в кокиль, с механической обработкой, контролем и сортировкой по размерным группам, включая консервацию и упаковку комплектов в коробку.

Автоматический цех для производства шарико- и роликоподшипников двух типов также от заготовки до упаковки, включая их полную сборку, вступил в строй в нашей стране в 1956 г.

Первый автоматический завод по производству колец подшипников (45 типоразмеров) был создан компанией Тимкен (США) в 1960 г. (человек еще в большем объеме был изъят из квадрата 3).

Первая ступень развития характеризуется автоматизацией на основе

электромеханических устройств. Достигая значительного повышения производительности труда в 5-10 раз и снижения себестоимости продукции на 30*50% заводы-автоматы, автоматические цехи, комплексные автоматические линии применялись лишь в массовом производстве для обработки какой-то одной детали (изделия) и в крупносерийном производстве для небольшой группы деталей.

На создание автоматических линий и заводов-автоматов обычно уходит 4*5 лет. Кроме того, из-за их высокой стоимости требуется длительный срок их использования (срок амортизации изделия в этом случае составляет 8 лет и более). Это означает, что от начала разработки нового изделия, создания для его производства автоматических линий или завода до окончания их установленного срока службы может пройти l5 лет и более. Конструкция изделий, выпускаемых с использованием такого оборудования, должна оставаться неизменной длительное время, что сдерживает внедрение в народное хозяйство новых разработок, приводит к длительному сроку освоения новой продукции и к запуску в производство подчас уже морально устаревших изделий.

Таким образом, такое прогрессивное оборудование, как автоматические линии, обеспечивающие высокую производительность и низкую себестоимость продукции при массовом и крупносерийном производстве в условиях НТР. начинает проявлять "консерватизм".

На этой же ступени развития автоматизации в единичном и серийном производстве продолжали использовать универсальное, как правило, с ручным управлением оборудование, которое непрерывно совершенствовалось. Универсальные станки стали в десятки раз мощнее и в сто раз точнее, мобильнее, но не обеспечивали должного повышения производительности труда. Это было связано с тем, что возросшие мощности станков (как по мощности установленных на них электродвигателей, так и по размерам обрабатываемых деталей) использовались и используются в настоящее время в производстве далеко не полностью.

Такнм образом сформировалось протuворечuе между ростом прuзводительности труда u потерей мобuльности в массовом проuзводстве, а также высокой мобuльностью и нuзкой производительностью в единичном производстве.

Научно-техническая революция требует повышения мобильности производства, так как сменяемость продукции машиностроения растет. В настоящее время отдельные виды продукции машиностроения заменяют через 3-4 года, поэтому необходимо было искать новые пути повышения производительности универсальных станков.

В середине 50-х годов был создан первый универсальный станок с числовым программным управлением (ЧПУ) (на международной выставке в Германии станок с ЧПУ, представленный разработчиками СССР, был удостоен золотой медали). 3а очень короткий срок (около 30 лет) были созданы автоматы с ЧПУ, специальные станки с ЧПУ, обрабатывающие центры с ЧПУ, автоматические линии с ЧПУ.

Первое поколение станков с ЧПУ не разрешило возникших противоречий. 3начительный от применения эффект универсальных станков с ЧПУ был, получен в серийном производстве и только в отдельных случаях при обработке весьма сложных и точных деталей. Трудоемкость подготовки управляющих программ, низкая надежность вычислительной техники, большие размеры и значительная стоимость индивидуальных устройств ЧПУ для каждого станка ограничили их применение в единичном и массовом производстве, при обработке сравнительно простых деталей. При значительном повышении производительности прошлого труда эти станки практически не только не уменьшили долю живого труда, а даже увеличили ее (не удалось организовать действительно многостаночного обслуживания, потребовалось значительное количество труда программистов).

Отставание роста производительности труда от роста производительности машин вызвало снижение фондоотдачи, несмотря на рост фондовооруженности производства. В машиностроении сложилось состояние, которое западные специалисты назвали «крадущееся устаревание заводов". Современный, но устаревший завод - это определение относится сегодня к большинству заводов в машиностроении.

Смысл "крадущегося устаревания заводов" состоит в том, что при постоянном обновлении оборудования завод продолжает устаревать, т.е. он не соответствует критериям экономической эффективности и мобильности производства.

Устаревание характеризуется следующими основными признаками:

- низкий уровень доходов (доли прибыли) несмотря на увеличение цены продукции;

- растянутые сроки поставки готовой продукции;

- большой объем незавершенной продукции;

- увеличение доли живого труда на единицу выпускаемо продукции;

- застой или даже снижение производительности труда несмотря на увеличение производственных мощностей и объема выпускa продукции.

Такне ситуации складываются в связи с тем, что при увеличении объема выпуска продукции, добавлении нового основноro оборудования или замене старого организация производства не претерпевает каких-либо изменений. Неуловимое, на первый взгляд устаревание угрожает большинству современных заводов. Речь идет не об очевидно устаревших заводах с металлорежущими станками 20 летней давности выпуска, а о заводах, которые заполнены новыми современными станками.

Отставание роста производительности общественного труда от роста производительности машин, снижение фондоотдачи возникают тогда, когда автоматизация рабочей машины идет в отрыве от автоматизации всего комплекса производственных задач.

Известно, что при традиционной организации производства детали находятся в цехе только 1 % всего времени изготовления продукции (от задания на проектирование до выхода готовой продукции за ворота завода) (остальные 99%- время принятия решений, конструирования, планирования, технологической подготовки, организации производства. различных ожиданий и простоев). 5% от времени нахождения детали в цехе она находится на станке (остальные 95% - время нахождения деталей в цехах, получение заготовки, термообработка, окраска, сборка, пролеживание в заделах, транспортировка, простои).

Таким образом, повышение производительности рабочей мащины, ее совершенствование оказывают незначительное влияние на сокращение общего цикла времени создания и выпуска продукции.

Усилия станкостроителей и исследователей в основном были направлены на увеличение только 1- и 5%-ного времени, а сокращению соответствующих 99 и 95% времени уделялось незначительное внимание.

Дело еще и в том, что разработанная в начале века и считавшаяся до сих пор незыблемой поточно-конвейерная организация труда, в основе которой лежит разделение процесса на простые операции, давала значительный эффект лишь при экстенсивном развитии производства, когда его расширение и рост выпуска продукции обеспечивались включением в производство все большего числа машин, вовлечением все большего количества рабочих, инженерно-технических работников. Экстенсивное развитие не может быть беспредельным, так как, с одной стороны, природные ресурсы ограничены, а с другой - использование большого количества машин и людей ведет к сильному возрастанию различного рода потерь рабочего времени, росту количества управленческого персонала, накладных расходов и, следовательно, к удорожанию производства вцелом.

Дальнейшее повышение эффективности производства стало возможным только при переходе на интенсивный путьразвития производства, когда меньшим количеством машин и людей делается продукции больше и лучше.

Поточно-конвейерное производство в условиях ее интенсификации обострила еще одно противоречие - между умственным и физическим трудом. Квалификация умственного труда растет, а физический труд упрощается. Рабочий на конвейере фактически живой манипулятор, придаток к конвейеру. Рабочий не может больше довольствоваться выполнением простой работы, он заинтересован больше в сложной, творческой работе.

Как путь разрешения этого противоречия в середине 60-х годов появился первый станок с ЧПУ, на котором выполняются различные виды обработки (сверление, расточка, фрезерование и др.). Такой станок получил название ''обрабатывающий центр'' или «многоцелевой станок» (совр.). Начался переход к организации производства на основе "централизации обработки" (сборки) в одну операцию, на одном рабочем месте стенде при высокой концентрации различных видов обработки.

Отказ от поточно-конвейерного производства требует повышения квалификации рабочего, которому приходится совмещать профессии, работать в бригаде на условиях взаимозаменяемости. Это ведет к синтезу профессий, знаний и опыта; рабочий. по существу, становится техником, инженером-практиком, что ведет к стиранию граней между физическим и умственным трудом, к повышению коллективности труда.

Дальнейшее развитие электроники содействовало ускорению перехода к централизации обработки. Возможности использования ЭВМ в режиме разделения времени раскрыли новые качества ЧПУ. Было создано новое поколение ЧПУ станками непосредственно от ЭВМ, что позволило объединять их в производственные системы, управляемые от одной ЭВМ. Начался очередной виток развития автоматизации в машиностроении, в основе которого лежит широкое применение ЭВМ и микропроцессорной техники, т.е. компьютеризация различных процессов и функций производства и его видов, появились системы артоматизированной подготовки производства, на базе обрабатывающих центров стали создаваться гибкие производственные модули (ГПМ) и системы (ГПС), появились первые гибкие производственные системы сборки (гпсс), гибкие системы в заготовительном производстве. а также САПР, АСУТП и др.

С объединением отдельных систем началась интеграция процессов и управления производством в единое гибкое автоматизированное производство.

Гибкое интегрированное производство позволит устранить противоречие между эффективностью всего народного хозяйства и эффективностью производства.

Целью изучения данной дисциплины является ознакомление с приемами проектирования робототехнологических комплексов (РТК) и гибких производственных модулей (ГПМ), являющихся основой гибких производственных систем (ГПС), входящих в состав гибкого интегрированного производства.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|