- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Какая-то основная часть

2 Какая-то основная часть

В зависимости от месторождения угля и от способа газификации содержание нежелательных примесей в получаемых газах меняется, поэтому, как правило, предлагается конкретная технологическая схема очистки газообразных углеводородов.

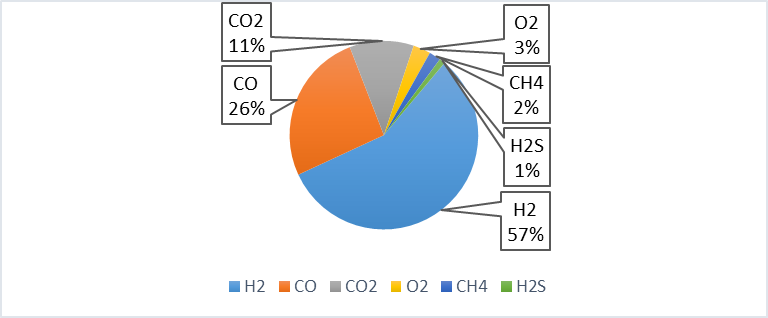

Получаемый в процессе паровой бескислородной газификации синтез-газ, в целом, характеризуется постоянным составом - Н2 до 57% об., СО до 26% об. рис.1 [1]. Однако имеет в своем составе газы (CO2 до 11% об., H2S и SOx до 1% об.,), которые негативно влияют на протекание каталитических процессов получения углеводородов разной фракции, а также на стабильность режимных параметров работы различных химических реакторов.

Рис. 1. Состав синтез газа при паровой газификации угля

Если рассматривать, процесс в реакторе Фишера-Тропша, то большинство катализаторов, в том числе железные, и кобальтовые, крайне чувствительны к отравлению серой. Поэтому синтез-газ должен быть предварительно очищен от серы. Кроме того, достаточно быстрое «отравление» катализатора, которое выражается в сокращении срока его стабильной работы и ухудшению селективности процессов, может быть вызвано содержанием других веществ таких как СО2 и CH4. Стоит также отметить, что катализаторы, как правило, содержат в своем составе различные вещества (например, благородные металлы), которые обладают высокой стоимостью. С другой стороны, при нарушении работы катализатора, вследствие недостаточной очистки газа, направляемого на каталитическую конверсию, нарушаются режимные параметры работы основного технологического оборудования, что в свою очередь приводит к его к преждевременным остановам и простою. Такие последствия не позволяет достигнуть расчетных технико-экономических показателей работы основного оборудования и обеспечить низкую себестоимость выпускаемой продукции [2].

Проблемами внедрения и широкого применения технологий очистки синтез-газа, являются значительные капитальные затраты на оборудование, и высокие энергетические затраты при эксплуатации. Возникает необходимость изучения и разработки более экономически выгодных технологий, чем существующие. Рассмотрим современные методы очистки и разделения синтез-газа, такие как каталитический, абсорбционный, мембранный и низкотемпературное разделение.

Основным методом очистки синтез-газа является абсорбционный. В основном он находит применение для поглощения СО2, но также используется для улавливания других газовых компонентов. Извлечение осуществляется жидкими сорбентами и для каждого компонента используется свой сорбент. Типичные сорбенты моноэтаноламин (MЭA), диэтаноламин (ДЭА), карбонат калия и др. [3]. Для повторного использования отработанные сорбенты должны быть регенерированы. Существует несколько способов регенерации (отпаривание, метод мгновенного вскипания), но все они требуют больших энергетических затрат, что и является важным недостатком данной технологии очистки газов. Тем не менее данный метод является одним из самых эффективных и перспективных, так как некоторые сорбенты способны улавливать более 90% газа [3, 4].

Одна из важных проблем глобального использования такой технологии при использовании амина в составе сорбента является его разложение, в результате происходит потеря растворителя, коррозия оборудования и деструкция летучих соединений.

Данные из [3-5] свидетельствуют о большом диапазоне удельных энергетических затрат (от 0,97 до 4,20 МДж/кг извлеченного СО2). Данные показатели характерны при абсорбции СО2, а для улавливания H2S и SOx, необходимы другие жидкие сорбенты, которые повлекут не меньшие эксплуатационные и энергетические затраты.

При каталитической очистке, в отличие от процесса абсорбции, в качестве сорбента используются твердые катализаторы, связывающие компонент на его поверхности. Большая удельная площадь поверхности, высокая селективность и высокая способность к регенерации являются основными критериями при выборе сорбента. Распространенные сорбенты включают активированный уголь, цеолиты, оксиды кальция, гидротальциты, цирконат лития и др. [3]. Отработанный адсорбент также подлежит восстановлению. Эксплуатационные затраты составляют порядка 80-150 $/тонну извлеченного компонента [3]. Энергетические затраты каталитической очистки зависят прежде всего от энергии, необходимой для регенерации и находятся в диапазоне 2…5,6 МДж/кг отделенного компонента. Более современные установки остаются в стадии разработки в нескольких научно-исследовательских программах [5]. Как и при абсорбционном методе улавливания для разных компонентов требуются разные сорбенты.

При мембранной очистке газов используются полимерные мембраны способные пропускать только целевые молекулы газовой смеси. Мембрана, изготовлена из тонкого селективного слоя композитного полимера, связанного с более толстым неселективным и недорогим слоем, который обеспечивает механическую поддержку мембраны. Эффективность очистки газов от 82% до 88% несколько ниже чем в предыдущих вариантах [2]. Эта технология широко применяется для очистки O2 от N2, для очистки природного газа. Производительность мембранной системы зависит от таких условий как концентрация компонента и давления, которые являются основным препятствием для применения этой технологии [6].

Применение мембранных технологий не имеет такого масштаба как процесс абсорбции. Явным преимуществом является отсутствие токсичных химических веществ. Тем не менее основной проблемой является низкий расход газовой смеси через мембрану, что не позволяет применять данную технологию при большом производстве. Низкий уровень улавливания, замена отработанной мембраны, а также значительная мощность нагнетания, в результате расход энергии в диапазоне 0,95...1,9 МДж/кг отделенного компонента [5].

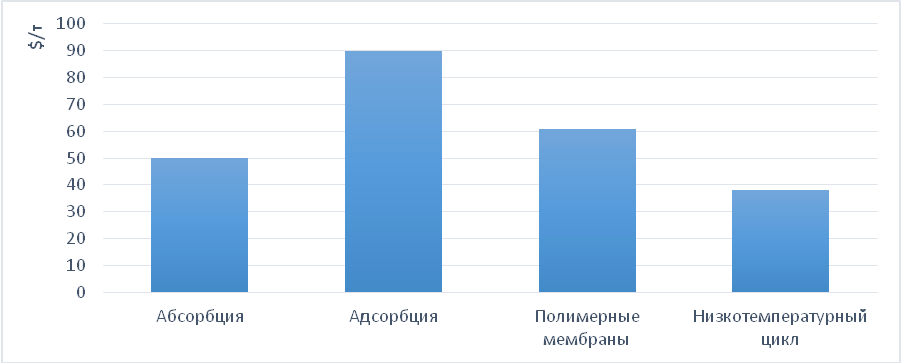

Низкотемпературное разделение — это процесс разделения компонентов газовой смеси, за счет применения низких температур. Для отделения СО2, газ охлаждают до температуры его десублимации (-78оС при атмосферном давлении). CH4 конденсируется при температуре -162оС, H2S и SOx при -60оС. В то время как ключевые компоненты СО и H2 конденсируются при более низких температурах -192оС и -250оС. После конденсации компоненты отделяются от газа в сепараторе. Эффективность извлечения компонентов может достигать 90-99%. Так как дистилляция проводится при крайне низкой температуре и высоком давлении, то необходимое количество энергии оценивается в 600-660 кВт·ч на тонну компонента, полученного в жидкой фазе. Из [7] в случае улавливания CO2 на угольных электростанциях, энергетический затраты процесса составляют от 0,74 до 1,5 МДж/кг. В исследовании [8] для электростанций с низкотемпературным циклом очистки увеличение стоимости электроэнергии имеет диапазон 2,85-3,56 центов/кВт·ч, а стоимость захваченного компонента ~ 38 $/т [8].

Процесс низкотемпературного разделения не требует сорбентов, которые являются основным источником энергетических затрат при каталитическом и абсорбционном методах. Здесь затраты энергии направлены только на сжатие, и теплообмен, этот процесс потребляет энергию для изменения фазового перехода и разделения [8].

Низкотемпературное разделения имеет другие преимущества, в том числе эффективное использование существующих капитальных вложений, разделение любых компонентов газовой смеси, и возможность аккумулирования энергии на производстве.

На рис. 2 из [5] представлено сравнение экономических затрат на улавливание СО2. Видно, что стоимость уловленного CO2 значительно меньше чем в других процессах. Более низкие затраты обусловлены в основном двумя факторами. Во-первых, более низкие энергетические затраты. Во-вторых, оборудование для этого процесса проще и дешевле.

Рис. 2. Сравнение стоимости захваченного СО2, $/т, для разных способов очистки.

Тем не менее несмотря на все преимущества данный метод не пользуется широким применением на практике, в том числе и в России, и требует дополнительных исследований. Сегодняшнее развитие технологий сжатия и расширения, позволяют добиться необходимых экономических и технически выгодных решений.

Научная новизна. При выполнении исследований будут получены новые знания в области низкотемпературной очистке синтез-газа, направленные на получение ценных химических продуктов (синтетическое жидкое топливо), которые будут востребованы на внутреннем и внешнем рынке:

1. Разработка методики расчёта параметров низкотемпературной очистки синтез-газа, влияющих на эффективность процесса;

2. Разработка ряда принципиальных схем установок атмосферного, среднего и высокого давления с использованием циклонных сепараторов в качестве разделителя смеси;

3. Обоснование применимости новых схем, определение путей повышения эффективности низкотемпературной очистки на основе экспериментальных данных.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|