- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

А теперь лекция 2.

1. Пункт 1.0 к лекции 1374-1.

Химический элемент в системе Fe-C не всегда является легирующим. Возможно еще и следующее:

1. Постоянные примеси, в первую очередь это сера и фосфор. Попадают из железной руды, каменного угля и природного газа. Отрицательно влияют на свойства сталей, от них пытаются избавиться при выплавке, но очистка дорога, а полная очистка невозможна. 2. Технологические примеси, это вводимые для раскисления стали марганец, кремний и иногда алюминий. Если марганец или кремний содержится в количестве менее 0,6% (или еще меньше), то это технологическая примесь. Если 1% или более – это легирующий элемент. 3. Случайные примеси – могут попасть из железной руды или из металлического лома, если его использовали при выплавке. В стандарте в этом случае указывают « не более 0,…%». Например, никель могут ограничить из-за отпускной хрупкости, медь ( лекция 1374-1, пункт 1.2.2 ) и т.д.

А теперь лекция 2.

1. Коррозионностойкие стали ( corrosion – resistant steel ) обладают повышенным сопротивлением коррозии в атмосфере, морской воде и других агрессивных средах.

Основным способом защиты металла с низкой коррозионной стойкостью от коррозии является его изоляция ( отделение ) от агрессивной среды ( краски, эмали, смазка при транспортировке, гальванические покрытия ).

В некоторых случаях металл должен самостоятельно противостоять коррозии. Изоляция от агрессивной среды не помогает при температуре выше 250*С и в условиях работы металла на трение. Иногда недопустимо появление продуктов коррозии ( приготовление пищи, лекарств и т.д., теплообменники в атомных реакторах ). Только в подобных случаях используют более дорогие корозионностойкие стали.

Наиболее радикальный путь – замена металла на пластмассу, стекло, керамику, композитный материал, но это возможно не всегда.

2. Виды коррозии. По механизму разрушения металлов различают химическую и электрохимическую коррозию. При химической коррозии передача электронов от атома металла к молекуле окислителя происходит напрямую, в локальной точке. Это сравнительно редкий случай, так разрушаются металлы при высоких температурах или в очень агрессивных средах. При электрохимической коррозии процессы потери электронов металлом (анодный) и получения электронов окислителем ( катодный ) могут проходить в пространстве на расстоянии, от микрометров до метров. Именно электрохимическая коррозия разрушает основное количество металлов.

По видам разрушения различают общую ( сплошную, пятнами ) и локальную ( питтинговую, межкристаллитную, коррозионное растрескивание), о которых будет рассказано далее. 3. Стойкие к коррозии стали.

Для создания корозионностойкой стали в ее состав вводят химические элементы, которые образуют на поверхности металла плотную, не проницаемую для кислорода пленку окисла. Такие пленки могут создать Al, Ti, Si и Cr, но только при введении необходимого количества Cr сталь одновременно со стойкостью к коррозии сохраняет необходимые характеристики пластичности и ударной вязкости.

Минимальное количество Cr для создания корозионностойкой стали составляет 12%. При меньшем содержании Cr сталь не сопротивляется коррозии. Затем при увеличении содержания Cr до 17 и далее до 25% стойкость стали к коррозии снова резко повышается.

Наиболее дешевые и распространенные корозионностойкие стали – это стали с содержанием Cr около 13% ( типа Х13 ).

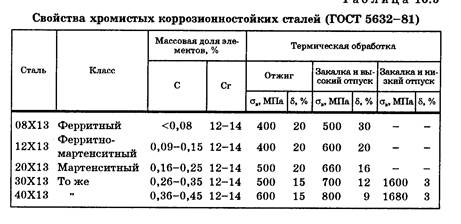

Таблица 1.

Стали 08Х13 и 12Х13 используют в пищевой промышленности и при изготовлении лекарств. Эти две стали часто применяют без термической обработки, остальные – после закалки и отпуска. Сталь 20Х13 – основной материал для рабочих лопаток паровых турбин. В разных странах мира паровые турбины производят от 70 до 100% электроэнергии. Срок службы паровой турбины – до 20 лет, лопатки заменяют после 1 -2 лет работы. 30Х13 имеет максимальную прочность, применяется для тяжело нагруженных деталей в агрессивных средах, например подшипников. Сталь 40Х13 используют для изготовления медицинского инструмента.

Основной недостаток сталей типа Х13 – низкая стойкость к коррозии в присутствии ионов Cl, эти стали не могут работать в морской воде и даже в воздухе около моря. Возникает ПИТТИНГОВАЯ коррозия – от поверхности вглубь металла растут узкие углубления. Это может стать инициатором появления трещины под действием напряжений или нарушить сплошность изделия ( труба, емкость ). Кроме того, соединять с помощью сварки можно только стали 08Х13 и 12Х13.

Повышение содержания Cr в стали до 17% и более ( 12Х17, 15Х25Т ) повышает стойкость к коррозии в морской воде, но в сталях образуется структура 100% феррита с невысокой прочностью и низкой пластичностью, сильной склонностью к росту зерна при нагреве. При низких температурах проявляется хладноломкость. Такие стали редко применяют для изготовления деталей машин. Эти стали используют как ЖАРОСТОЙКИЕ ( heat resistant steel ) – способные сопротивляться окислению при температурах от 600 до 1000*С. Из них делают нагреватели сопротивления в печах, устройства для сжигания топлива, сопла ракет и многое другое.

Широкое применение во всех странах нашли стали типа 18 – 10 ( это не официальное, но понятное всем обозначение ), впервые разработанные в Германии в 1910 году.

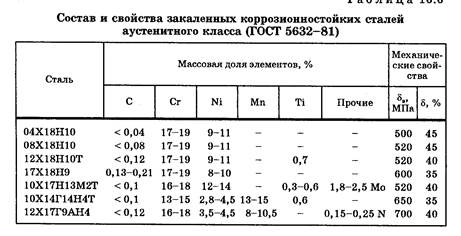

Таблица 2.

Сталь 08Х18Н10 в таблице 2 похожа по химическому составу на сталь 304 стандарта США, подобные стали можно найти в стандартах других стран.

Стали типа 18 – 10 после закалки в воде имеют структуру аустенита, иногда присутствует не более 5% феррита ( Ni или Ni + Mn расширяют область аустенита, см. лекцию 1 ). Закалку данных сталей проводят не для повышения прочности, а с целью растворения карбидов и других включений и повышения стойкости к коррозии. Стали типа 18 – 10 имеют ряд ценных свойств:

1. Высокая стойкость к общей коррозии в атмосфере, горячем водяном паре, во многих кислотах и щелочах. Для повышения стойкости к коррозии в морской воде в стали добавляют 0,5 – 1,5% Mo.

2. Хорошая свариваемость. Сварку проводят специальными электродами, а для сварки изделий большой толщины используют дуговую сварку с аргоном ( Ar ).

3. Высокая пластичность – относительное удлинение по стандарту 40 – 45%, на практике до 70% позволяет получать пластической деформацией детали любой формы, а также применять стали с упрочнением наклепом без снижения стойкости к коррозии.

4. Не склонны к хладноломкости и могут использоваться в криогенной технике.

Недостатками этих сталей является:

1. Невысокая прочность, предел текучести составляет 200 - 250 МПа.

2. Стали типа 18 – 10 дороги из – за высокого содержания в них Ni. Кроме того, низкое содержание углерода требует использовать для выплавки сталей чистые материалы и проводить плавку в электропечах.

3. Стали могут разрушаться из – за межкристаллитной коррозии ( МКК ). Эта коррозия связана с разрушением только границ зерен и вызывает полную потерю металлом прочности и пластичности.

Возникновение в стали межкристаллитной коррозии всегда связано с нагревом после закалки в воде до температур от 400 до 800*С продолжительностью от нескольких секунд до десятков часов. В результате на границах зерен может образоваться карбид Cr23C6. Диффузия углерода в стали при указанных температурах происходит быстро, большие атомы хрома движутся медленно. Вблизи границ зерен создается область с пониженным содержанием хрома. Кроме того, образование карбидов приводит к возникновению внутренних напряжений в кристалле. Все это приводит к снижению стойкости границ зерен к коррозии.

Для повышения стойкости стали к МКК нужно помешать образованию карбида Cr23C6. Для этого в сталях ограничивают содержание углерода ( см. таблицу 2 ). Также в стали вводят небольшие количества Ti ( иногда Nb), чтобы образовался карбид TiC или NbC, углерод был связан в более стойком карбиде ( см. лекцию1 ) и не произошло образование Cr23C6. Соотношение Ti/C должно быть не менее 8, соотношение Nb/C не менее 12. Ниобий дороже титана, но его вынуждены использовать, если изделие имеет сварные швы и при этом работает в среде сильного окислителя ( перекись водорода, азотная кислота и т. д. ). Наличие карбидов титана вызывает в этом случае разрушение по границе ЗТВ ( НОЖЕВАЯ КОРРОЗИЯ ).

Чтобы проверить, что с введением Ti сталь не склонна к МКК, проводят специальные испытания. Пластину из стали нагревают 1 – 2 часа при 650 – 700*С, это провоцирует образование карбида Cr23C6. Затем образец 24 часа кипятят ( 103 – 105*С ) в водном растворе + (10% H2SO4 + 10% СuSO4). После этого пластину сгибают под углом 90*. Если в месте изгиба образовались трещины, то металл склонен к МКК. Здесь описан метод АМ, имитирующий работу металла в среде перегретого водяного пара. В ГОСТ есть похожий метод АМУ ( ускоренный ), концентрация кислоты выше. Работу металла в агрессивных окислительных средах имитируют методы Д и ДУ ( см. ГОСТ ). 4. Стали типа 18 – 10 при эксплуатации могут подвергаться КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ( КР ) – под действием растягивающих напряжений ( меньше предела текучести ) и в присутствии ионов Cl образуется одна сравнительно быстро растущая трещина. Чтобы оценить стойкость стали к КР, образцы нагружают и кипятят до разрушения в среде 42% MgCl2.

Из сталей типа 18 – 10 делают теплообменники( например, паровые котлы ) на атомных электростанциях. Аустенитная структура ( решетка ГЦК ) обеспечивает высокую теплопроводность.

Эта структура исключает снижение ударной вязкости при низких температура ( хладноломкость - это свойство металлов с решеткой ОЦК ). Из сталей типа 18 – 10 делают детали криогенной техники, например для установок производства сжиженного природного газа. Часто применяют стали типа 18 – 10 в химической промышленности.

Чтобы снизить содержание Ni в стали и одновременно повысить ее прочность, применяют Cr – Mn – Ni стали с азотом ( 2 последние строки в таблице 2 ). Азот образует твердый раствор внедрения, предел текучести сталей с азотом увеличивается до 500 МПа и более. Кроме того, стали с азотом дешевле, чем обычные стали типа 18 – 10. Но выплавка на металлургических заводах и в меньшей степени сварка на машиностроительных заводах сталей с высоким содержанием Mn потребует решения экологических проблем ( фильтры, вентиляция, защитные маски ) – в атмосферу попадают окислы Mn2O7 со свойствами очень сильного окислителя, дышать ими опасно.

4. Жаропрочные стали ( high - temperature steel ) и сплавы используют для работы при температурах от 450 до 1100*С. Температуру до 560*С имеет пар в энергетических паровых турбинах. В паровых турбинах на кораблях и на атомных электростанциях температура пара ниже. Газовые турбины работают при температурах от 600 до 1100*С (электростанции, транспортировка нефти и газа по трубам, судовые, авиационные двигатели, некоторые танки ). Чем выше температура пара или газа на входе в турбину, тем больше КПД ( коэффициент полезного действия ), но сложнее условия работы металла.

При длительной работе при высокой температуре ( не ниже Тр, порога рекристаллизации ) и под нагрузкой, превышающей значений σ 0,2 при данной температуре, металл испытывает медленную пластическую деформацию. В металле одновременно происходит два противоположных процесса:

1. Упрочнение за счет наклепа при пластической деформации и очень медленное уменьшение сечения детали из – за деформации.

2. Разупрочнение в результате рекристаллизации, что вызовет продолжение пластической деформации.

Возникающую в результате деформацию называют ПОЛЗУЧЕСТЬ.

ЖАРОПРОЧНОСТЬ ( hot strength ) – это способность металла сопротивляться деформации и разрушению при высокой температуре. Наиболее удобным критерием оценки работы металла при высокой температуре является предел длительной прочности:

Из данного обозначения следует, что при указанном напряжении ( в МПа ) и рабочей температуре 750*С металл проработает не менее 1000 часов. Предел длительной прочности определяют, испытывая при указанной температуре от 20 до 100 цилиндрических образцов с различным приложенным напряжением. Испытания проводят до разрушения образцов, затем результаты испытаний наносят на график и по графику находят значение

Рис. 2. Кривая длительной прочности.

напряжения для заданной продолжительности работы металла.

Для деталей с большим сроком службы ( например, валы и диски паровых и газовых турбин ) продолжительность испытаний для определения предела длительной прочности может превышать 10 лет. Это повышает стоимость разработки новых жаропрочных материалов.

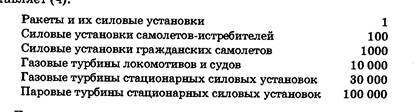

Срок службы деталей в различных случаях составляет ( в часах ):

При температурах до 550*С в паровых котлах и других деталях стационарных и транспортных энергетических установок широко используют теплостойкие стали типа 12Х1МФ ( около 0,12%С, 1% Cr, 0,4% Mo 0,2%V ).

После закалки и высокого отпуска сталь имеет достаточно высокую пластичность ( гибка труб ), хорошо сваривается.

При температурах 600 – 700*С используют стали аустенитного класса. В качестве примера можно привести стали.

Стали с твердорастворным упрочнением типа 18 – 10 без термической обработки применяют для малонагруженных деталей.

10Х11Н20Т3Р ( до 0,10%С, 11% Cr, 20% Ni, 3%Ti, B ) – с упрочнением за счет выделения интерметаллида Ni3Ti.

45Х14Н14В2М (около 0,45%С, 14% Cr, 14% Ni, 2% W, Mo ) с упрочнением за счет выделения карбидов W, Mo и Cr.

Обе стали проходят закалку в воде для получения пересыщенного твердого раствора – аустенита без избыточных фаз. Затем проводят нагрев до температур 750 – 800*С ( старение ) и из твердого раствора выделяются соответствующие упрочняющие фазы.

При температурах выше 700*С используют сплавы на основе Ni и Со. Их применяют и после литья, и после пластической деформации. В качестве примера можно привести сплав ХН55ВМТКЮ ( < 0,12%С, 10% Cr, 5% Mo, 5% W, 14% Со, 4% Al, 1,6% Ti, остальное Ni ). Наличие W, Mo упрочняет аустенит и повышает Тр, замедляя процесс ползучести. Ti и Al образуют с Ni интерметаллидные упрочняющие фазы в процессе старения. Предел длительной прочности данного сплава за 1000 часов при 700*С составит

600МПа, при 800*С - 320 МПа.

Количество упрочняющей фазы в сплавах может составлять от 10 до 50% и определяется количеством Ti и Al. Если количество фазы велико ( ориентировочно 35% ), пластическая деформация невозможна и детали получают литьем.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|