- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Клееные сплошные балки. Область применения, конструкции, расчет, узлы.

15 Работа древесины на растяжение. Расчет элементов деревянных конструкций.

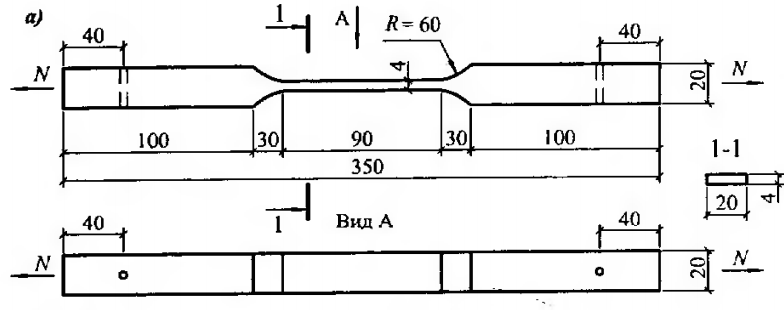

Древесина работает на растяжение почти как упругий материал и имеет высокую прочность. Растяжение растянутых элементов происходит хрупко в виде почти мгновенного разрыва наименее прочных волокон по пилообразной поверхности. На рисунке 3.1 показан стандартный лабораторный образец и диаграмма деформаций растяжения чистой без пороков древесины. Из нее видно, что зависимость деформаций от напряжений близка к линейной, а прочность отдельных образцов достигает 100МПа. Однако прочность реальной древесины при растяжении, в которой имеются допустимые пороки и которая работает длительное время значительно ниже. Работа деревянных элементов при растяжении является наиболее ответственной, поскольку они разрушаются почти мгновенно, без заметных предварительных деформаций. Поэтому растянутые элементы надо изготовлять, как правило, из наиболее прочной древесины 1-го сорта с нормативным сопротивлением 20МПа и расчетным сопротивлением 10МПа. Однако при отсутствии такого материала допускается в малонапряженных элементах применять древесину 2-го сорта с расчетным сопротивлением 7МПа. В местах ослаблений возникает концентрация напряжений, которая приводит к перегрузке неперерезанных волокон и разрыву. Прочность растянутого элемента в местах ослабления отверстиями снижается, что учитывается коэффициентом условий работы mo=0,8, и составляет 8МПа. При наличии ослаблений в пределах длины, равной 20см в разных сечениях, поверхность разрыва всегда будет проходить через них, поэтому все ослабления в пределах этой длины суммируются, как бы совмещаются в одном сечении. Сопротивление древесины растяжению поперек волокон исключительно мало. В деревянных конструкциях нельзя допускать работу древесины на растяжение поперек волокон

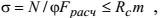

Расчет элементовРасчет по прочности растянутых элементов производится на растягивающую силу от расчетных нагрузок по формуле s = N / Ант £ R р , где Ант- площадь сечения нетто (ослабления на длине 20см принимаются совмещенными в одном сечении); Rр – расчетное сопротивление древесины рас- тяжению вдоль волокон, определенное с учетом всех необходимых коэффициентов. По деформациям растянутые элементы не проверяются.

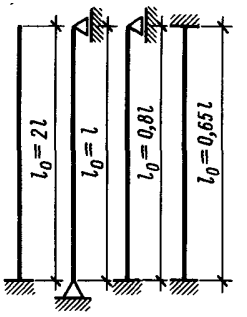

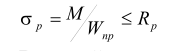

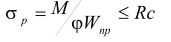

| Пластические свойства древесины при центральном сжатии проявляются значительно сильнее, чем при растяжении. Диаграмма деформаций стандартного образца при испытании его на сжатие показывает, что примерно до половины предела прочности древесина работает почти упруго, и рост деформаций происходит по закону, близкому к линейному. При дальнейшем увеличении напряжений деформации растут быстрее, чем напряжения, указывая на упругопластическую работу древесины. Разрушение образца происходит при напряжениях 40МПа пластично в результате потери местной устойчивости стенок ряда волокон. Поэтому сжатые элементы работают более надежно, чем растянутые, и разрушаются только после заметных деформаций. Пороки реальной древесины меньше снижают прочность сжатых элементов, поскольку сами воспринимают часть сжимающих напряжений. Поэтому сжатые элементы рекомендуется выполнять из древесины 2-го сорта, имеющей нормативное сопротивление сжатию 20МПа и расчетное сопротивление сжатию 13 МПа. Расчет элементовЦентрально-сжатые стержни цельного сечения рассчитывают по первому предельному состоянию на прочность и устойчивость. Расчет на прочность необходим для коротких стержней (при l<7d , l<5) и производится по формуле  где Rc - расчетное сопротивленние древесины сжатию вдоль волокон. В других случаях сжатые элементы рассчитывают с учетом продольного изгиба. Потеря устойчивости сопровождается появлением деформации изгиба в плоскости наименьшей жесткости. Отношение критического напряжения sкр при котором сжатый стержень теряет устойчивость, к пределу прочности Rпр называют коэффициентом продольного изгиба где Rc - расчетное сопротивленние древесины сжатию вдоль волокон. В других случаях сжатые элементы рассчитывают с учетом продольного изгиба. Потеря устойчивости сопровождается появлением деформации изгиба в плоскости наименьшей жесткости. Отношение критического напряжения sкр при котором сжатый стержень теряет устойчивость, к пределу прочности Rпр называют коэффициентом продольного изгиба  Расчет на устойчивость выполняется по формуле Расчет на устойчивость выполняется по формуле  где Fрасч - расчетная площадь поперечного сечения; Коэффициент продольного изгибы определяется в зависимости от его расчетной длины lo, радиуса инерции сечения i , гибкости l= lo/i и находится из выражений - при гибкости l>70 j = А/ l2 , где А=3000 для древесины, А=2500 для фанеры; - при l£70 ( )2, 100 j = 1- а l где а=0,8 для древесины; а =1 для фанеры. Расчетную длину элемента l0 определяют путем умножения его геометрической длины на коэффициент μ : где Fрасч - расчетная площадь поперечного сечения; Коэффициент продольного изгибы определяется в зависимости от его расчетной длины lo, радиуса инерции сечения i , гибкости l= lo/i и находится из выражений - при гибкости l>70 j = А/ l2 , где А=3000 для древесины, А=2500 для фанеры; - при l£70 ( )2, 100 j = 1- а l где а=0,8 для древесины; а =1 для фанеры. Расчетную длину элемента l0 определяют путем умножения его геометрической длины на коэффициент μ :

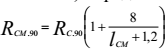

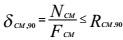

| 16-17. Сжатие и смятие древесины поперёк волокон Особенности работы древесины на сжатие и смятие поперек волокон Малый стандартный образец для испытаний древесины на сжатие и смятие поперек волокон, а также диаграмма работы древесины показаны на рис. 3.7. На сжатие и смятие поперек волокон по всей поверхности древесина работает значительно хуже, чем на сжатие и смятие вдоль волокон. При сжатии и смятии поперек волокон под углом 90° стенки клеток работают в неблагоприятных условиях, они сплющиваются за счёт внутренних пустот, что приводит к значительным деформациям. На диаграмме (рис.3.7,6) хорошо видны три стадии: 1 — упругая стадия работы древесины в начале загружения до наступления предела пластического течения; II — стадия ускоренного роста деформаций за счёт смятия оболочек клеток ранней зоны годичных слоев; III — стадия уплотнения древесины, на этой стадии рост деформаций замедляется, происходит смятие клеток поздней зоны годичных слоёв. Средний временный предел прочности древесины при сжатии и смятии поперек волокон значительно ниже, чем вдоль волокон. При работе древесины на сжатие и смятие поперек волокон за счёт пластических деформаций происходит выравнивание напряжений и фактического разрушения образца не происходит. Влияние пороков на прочность древесины на сжатие и смятие поперек волокон незначительное. Расчётное сопротивление древесины сжатию и смятию поперёк волокон установлено исходя из предельных деформаций обмятия в соединениях элементов деревянных конструкций (см. параграф 4.1) и составляет всего 1,8 МПа при сжатии и смятии по всей поверхности. В деревянных конструкциях сжатие и смятие поперёк волокон древесины может быть трёх видов (рис. 3.7,в): 1) — по всей поверхности; 2) — на части длины (в опорных подушках); 3) — на части длины и ширины (под шайбами болтов). Чем меньше сминаемая часть по отношению ко всей площади, тем выше сопротивление древесины сжатию и смятию. Это объясняется поддерживающим влиянием волокон ненагруженной части сминаемого элемента. Расчетное сопротивление древесины местному сжатию и смятию поперек волокон на части длины Rсм. 90 (при длине ненагруженных участков не менее длины площадки смятия и толщины элемента) определяется по формуле  Расчёт элементов

Расчёт элементов

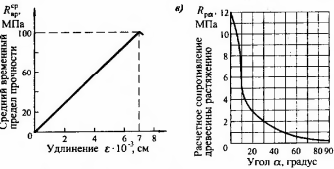

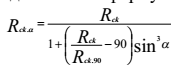

Скалывание, наряду с растяжением поперек волокон, является наиболее слабым видом сопротивления древесины. Характер разрушение древесины при скалывании хрупкий. Наличие различных пороков резко снижает сопротивление древесины скалыванию (особенно опасен косослой). Средний временный предел прочности при скалывании древесины вдоль волокон составляет всего 6...7 МПа, расчётное сопротивление скалыванию древесины вдоль волокон при изгибе не клееных элементов 1 сорта равно 1,8 МПа, клееных 1,6 МПа. Различают: скалывание вдоль волокон; скалывание поперёк волокон; скалывание под углом к волокнам. В деревянных конструкциях древесина чаще всего работает на скалывание вдоль волокон. Предел прочности на скалывание поперёк волокон примерно в два раза меньше. Предел прочности на скалывание под углом α к волокнам занимает промежуточное положение, а расчетное сопротивление древесины скалыванию под углом α определяется по формуле

Скалывание, наряду с растяжением поперек волокон, является наиболее слабым видом сопротивления древесины. Характер разрушение древесины при скалывании хрупкий. Наличие различных пороков резко снижает сопротивление древесины скалыванию (особенно опасен косослой). Средний временный предел прочности при скалывании древесины вдоль волокон составляет всего 6...7 МПа, расчётное сопротивление скалыванию древесины вдоль волокон при изгибе не клееных элементов 1 сорта равно 1,8 МПа, клееных 1,6 МПа. Различают: скалывание вдоль волокон; скалывание поперёк волокон; скалывание под углом к волокнам. В деревянных конструкциях древесина чаще всего работает на скалывание вдоль волокон. Предел прочности на скалывание поперёк волокон примерно в два раза меньше. Предел прочности на скалывание под углом α к волокнам занимает промежуточное положение, а расчетное сопротивление древесины скалыванию под углом α определяется по формуле

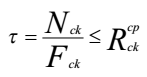

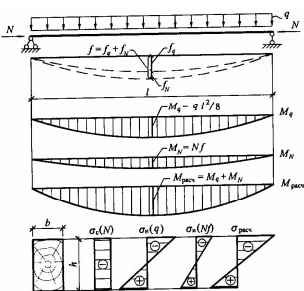

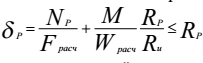

| 18 ИзгибОт действия изгибающего момента в сечениях элемента возникают напряжения изгиба, которые состоят из сжатия в верхней половине сечения и растяжения в нижней. Диаграмма относительных деформаций стандартного образца при испытании на изгиб, как и при сжатии, до половины имеет линейное очертание, затем изгибается, показывая ускоренный рост относительных деформаций. Разрушение начинается с появления складки крайних сжатых волокон и завершается разрывом крайних растянутых волокон. Среднее напряжение изгиба - 75 МПа. В начальной стадии древесина работает упруго, (напряжения по сечению распределяются по линейному закону s=M/W). Затем часть сечения работает упруго-пластично, эпюра напряжений сжатия искривляется, одновременно нейтральная ось сдвигается в сторону растянутой кромки сечения. На последнем этапе загружения зона пластичности развивается вглубь сечения, нейтральная ось еще больше смещается к растянутой кромке, напряжения сжатия и растяжения достигают пределов прочности и элемент разрушается (рис. 3.4). Пороки древесины, длительное действие нагрузок и другие факторы уменьшают прочность древесины на изгиб в реальных конструкциях примерно в такой же степени, что и при сжатии, поэтому современные нормы не делают различия между расчетной прочностью древесины на сжатие и изгиб. В нормах учитывается, что в брусьях имеется меньше перерезанных при распиловке во- локон, чем в досках, а в бревнах их нет, поэтому для таких элементов расчетные сопротивления повышены. Изгибаемые элементы рекомендуется выполнять из древесины 2-го сорта, имеющей нормативное сопротивление сжатию 20МПа и расчетное сопротивление сжатию 13 МПа, а в бревнах 16МПа. В малоответственных элементах может применяться древесина 3-го сорта с Rи=8,5МПа. Сжато - изгибаемыми (или внецентренно - сжатыми) называются элементы, находящиеся под одновременным воздействием продольной сжимающей силы и изгибающего момента. Такое сложное напряженное состояние элементов возникает в следующих случаях: при совместном действии продольной силы и поперечной нагрузки; при внецентренном приложении продольной силы; при несимметричном ослаблении поперечного сечения сжатого элемента; в сжатых криволинейных элементах (в верхних поясах сегментных ферм). Максимальные сжимающие напряжения возникают в крайних волокнах сечения в зоне действия расчетного изгибающего момента. Разрушение сжатоизгибаемого элемента начинается с потери устойчивости сжатых волокон, в результате чего появляются складки в верхней зоне сечения, увеличивается прогиб, и элемент ломается. На сжатие с изгибом работают многие деревянные элементы: арки, рамы, верхние пояса ферм при внеузловой нагрузке. Сжато - изги6аемые элементы работают достаточно надежно, для их изготовления применяется древесина 2- го сорта.

Проверка прочности

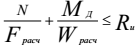

Проверка прочности  Растянуто - изгибаемые (внецентренно-растянутые) элементы работают одновременно на растяжение и изгиб. Такое сложное напряженное состояние возникает, например, в нижнем поясе деревянных ферм при внеузловой нагрузке от веса подвесного потолка. Так же работают элементы с внецентренным приложением растягивающего усилия (например, при несимметричных ослаблениях, выходящих на кромки). В нижних волокнах за счёт суммирования напряжений от продольной силы и изгибающего момента возникают максимальные напряжения растяжения.

Растянуто - изгибаемые (внецентренно-растянутые) элементы работают одновременно на растяжение и изгиб. Такое сложное напряженное состояние возникает, например, в нижнем поясе деревянных ферм при внеузловой нагрузке от веса подвесного потолка. Так же работают элементы с внецентренным приложением растягивающего усилия (например, при несимметричных ослаблениях, выходящих на кромки). В нижних волокнах за счёт суммирования напряжений от продольной силы и изгибающего момента возникают максимальные напряжения растяжения.

|

| 19 Общие сведения о пластмассах Пластическими массами(или пластмассами) называют материалы, которые в качестве основного компонента содержат синтетический полимер. Полимеры- это высокомолекулярные соединения, состоящие из гигантских молекул линейной, разветвленной или трехмерной сетчатой структуры(пространственные решетки). Получают полимеры из исходных низкомолекулярных органических веществ (мономеров), отдельные молекулы которых благодаря двойным или тройным связям способны соединяться между собой с образованием многократно увеличенной молекулярной массы, т. е полимера. В основе технологий синтеза высокомолекулярных соединений лежат дваосновных метода получения полимеров - полимеризация и поликонденсация,различающиеся как по механизму реакции, так и по строению образующихся полимеров. Классификация пластмасс.В зависимости от вида смол под влиянием на них температуры, пластмассы делятся на два вида: а) термопластичные пластмассы (или термопласты) на основе термопластичных смол; б) термореактивные (реапласты) на основе термореактивных смол. В зависимости от структуры пластмассы можно разделить на две основные группы: 1) пластмассы без наполнителя (не наполненные); 2) пластмассы с наполнителем (наполненные). Применение пластмасс в качестве материала для строительных конструкций объясняется рядом достоинств этого материала: - высокой прочностью, составляющей для большинства пластмасс (кроме пенопластов) 50-100 НПа, а для некоторых стеклопластиков прочность достигает 1000 НПа; - малой прочностью (объемной массой) находящихся в пределах от 20 (для пенопластов) до 2000 кг\м3 (для стеклопластиков); - стойкостью к воздействию химически агрессивных сред; - биостойкостью (неподверженность гниению); - простотой формообразования и легкой обрабатываемостью; - высокими электроизоляционными свойствами и некоторыми другими положительными свойствами. Вместе с тем пластмассы имеют и недостатки, такие, например, как деформативность , ползучесть и падение прочности при длительных нагрузках, старение (ухудшение эксплуатационных свойств во времени), сгораемость, использование в качестве сырья дефицитных нефтепродуктов. Влияние недостатков пластмасс можно уменьшить разными путями. Так, уменьшение деформативности добиваются применением рациональных форм поперечного сечения конструкций (трехслойные, трубчатые). Сгораемость и старение можно уменьшить путем введения специальных добавок. Древесные пластики.Материалы, полученные на основе переработки натуральной древесины, соединенные синтетическими смолами называют древесными пластиками. Древеснослоистые пластики (ДСП) изготавливают из тонких листов березового (иногда ольхового, липового или букового) шпона, пропитанного смолой и запрессованного при высоком давлении 150-180 кг\см2 и Прочность ДСП превышает прочность цельной древесины, а для некоторых марок при действии усилий вдоль волокон шпона не уступает прочности стали. Для изготовления твердых и сверхтвердых плит в древесноволокнистую массу добавляют фенолоформальдегидную смолу. При длительном действии влажной среды, древесноволокнистая плита весьма гигроскопична, набухает по толщине и теряет прочность, поэтому во влажных условиях применять ДВП не рекомендуется. Прочность сверхтвердых плит ДВП плотностью не менее 950 кг\м3 | 20 Пластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения(полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять заданную форму после охлаждения или отвердения. Процесс формования сопровождается переходом пластически деформируемого (вязко-текучего или высокоэластического) состояния в твёрдое состояние Композитные материалы, состоящие из стеклянного наполнителя и синтетического полимерного связующего, называются стеклопластиками. теклопластики уступают стали по абсолютным значениям предела прочности, но в 3,5 раза легче её и превосходят сталь по удельной прочности. При изготовлении равнопрочных конструкций из стали и стеклопластика, стеклопластиковая конструкция будет в несколько раз легче. Коэффициент линейного расширения стеклокомпозита близок к стеклу (составляет 11-13‧10⁶ 1/°С), что делает его наиболее подходящим материалом для светопроницаемых конструкций. Плотность стеклопластика, полученного путём прессования или намотки, составляет 1,8-2,0 г/см³. До недавнего времени стеклопластики использовались преимущественно в самолётостроении, кораблестроении и космической технике. Широкое применение стеклопластиков сдерживалось, в основном, из-за отсутствия промышленной технологии, которая позволила бы наладить массовый выпуск профилей сложной конфигурации с требуемой точностью размеров. Из стеклопластиков производят следующие изделия: дверные, оконные и другие профили, бассейны, купели, водные аттракционы, водные велосипеды, лодки, рыболовные удилища, таксофонные кабины, кузовные панели и обвесы для грузовых и легковых автомобилей, корпуса планеров и легкомоторных самолётов, диэлектрические лестницы и штанги для работ в опасной близости от конструкций под напряжением. Стеклопластик также используется на рынке жилищного строительства для производства кровельных ламинатов, дверей, раздвижных конструкций, навесов, окон, дымоходов порогов. Использование стекловолокна для этих приложений обеспечивает гораздо более быстрый монтаж в связи с уменьшением веса, скорости обработки и жёсткости конструкций. Использование специальных смол делает конструкции из стеклопластика экологичными и негорючими. С появлением высокотехнологичных производственных процессов увеличился объём стекловолоконных панелей, которые могут быть использованы в конструкции стен домов. В настоящее время используется и стеклопластиковая арматура. Древесные пластики. Материалы, полученные на основе переработки натуральной древесины, соединенные синтетическими смолами называют древесными пластиками. Древеснослоистые пластики (ДСП) изготавливают из тонких листов березового (иногда ольхового, липового или букового) шпона, пропитанного смолой и запрессованного при высоком давлении 150-180 кг\см2 и Прочность ДСП превышает прочность цельной древесины, а для некоторых марок при действии усилий вдоль волокон шпона не уступает прочности стали.. Для изготовления твердых и сверхтвердых плит в древесноволокнистую массу добавляют фенолоформальдегидную смолу. При длительном действии влажной среды, древесноволокнистая плита весьма гигроскопична, набухает по толщине и теряет прочность, поэтому во влажных условиях применять ДВП не рекомендуется. Прочность сверхтвердых плит ДВП плотностью не менее 950 кг\м3 при растяжении составляет около 25 Оргстекло - прозрачный твёрдый синтетический материал на основе органических полимеров, который в несколько раз легче обычного силикатного стекла, но вместе стем обладает практически той же степенью прозрачности и светопропускания. Другие названия – полиметилметакрилат, акриловое стекло, плексиглас – которые в той или иной степени отражают его происхождение и свойства. Полиметилметакрилат (самое правильное и полное название органического стекла) – это произведенный синтетическим способом полимер сложного эфира метакриловой кислоты. Другими словами,это вещество, получаемое путем сложных химических реакций из акриловой кислоты. Отсюда же и название «акриловое стекло». А «плексигласом» его называют по имени марки самого первого выпущенного в мире оргстекла. Приставку «орг-» («органическое») такое стекло получило благодаря тому, что весь процесс его изготовления построен на реакциях органической химии. Винипласт — это синтетический материал, относящийся к классу поливинилхлоридов. Винипласт обладает уникальными свойствами. Он не боится высоких температур и солнечного света, устойчив к агрессивному воздействию внешней среды, прочен и долговечен. Винипласт не горюч и не имеет запаха. Кроме того, винипласт хорошо поддаётся различным видам механической обработки. Винипласт легко сваривается при температуре 230—250 градусов Цельсия с помощью сварочного прутка и хорошо склеивается разнообразными видами клея, приготовленного на основе поливинилхлорида и перхлорвиниловой смолы. Следует отметить, что сварные и клеевые соединения, прочность которых составляет 80-90 % от прочности материала, хорошо поддаются механической обработке. Винипласт является хорошим диэлектриком при эксплуатации изделий в пределах +20-80 градусов Цельсия, но следует учитывать, что при нагревании винипластового изделия выше +80 градусов Цельсия наступает резкое падение диэлектрических свойств. Винипласт устойчив к действию кислот, щелочей и алифатических углеводородов, но неустойчив к действию ароматических и хлорированных углеводородов. Применяется для изготовления трубопроводов, емкостей, листов, профилей в строительстве, химическом машиностроении и др. | 21 Пластическими массами (или пластмассами) называют материалы, кото- рые в качестве основного компонента содержат синтетический полимер. Применение пластмасс в качестве материала для строительных конструк- ций объясняется рядом достоинств этого материала: - высокой прочностью, составляющей для большинства пластмасс (кроме пенопластов) 50-100 НПа, а для некоторых стеклопластиков прочность достигает 1000 НПа; - малой прочностью (объемной массой) находящихся в пределах от 20 (для пенопластов) до 2000 кг\м 3 (для стеклопластиков); - стойкостью к воздействию химически агрессивных сред; - биостойкостью (неподверженность гниению); - простотой формообразования и легкой обрабатываемостью; - высокими электроизоляционными свойствами и некоторыми другими Пластмассы обладают рядом очень ценных физико-механических свойств. Плотность пластмасс составляет 10...2200 кг/м3. Пластмассы обладают высокими механическими показателями. Так, пластмассы с порошкообразными и волокнистыми наполнителями имеют предел прочности при сжатии до 120... 200 МПа, а предел прочности при изгибе — до 200 МПа. Прочность пластмасс на растяжение с листообразными наполнителями достигает 150 МПа, а стекловолокнистого анизотропного материала (СВАМ) — 480...950 МПа. Пластмассы не подвергаются коррозии, они стойки против действия растворов слабых кислот и щелочей, а некоторые пластмассы, например из полиэтилена, полиизобутилена, полистирола, поливинилхлорида, стойки к воздействию даже концентрированных растворов кислот, солей и щелочей; их используют при строительстве предприятий химической промышленности, канализационных сетей, для изоляции емкостей. Пластмассы, как правило, являются плохими проводниками тепла, связи с этим пластмассы широко используют в качестве теплоизоляционных материалов, их пористость может достигать 95...98%. Пластмассы хорошо окрашиваются в любые цвета и долго сохраняют цвет. Водопоглощение пластмасс очень низкое — у плотных материалов оно не превышает 1%. На основе полимеров изготовляют клеи для склеивания как пластмассовых изделий между собой, так и с другими материалами — древесиной, металлом, стеклом, тканями. Клеи могут применяться для горячего и холодного отверждения. Ценным свойством пластмасс является легкость их обработки — возможность придания им разнообразной, даже самой сложной формы различными способами: литьем, прессованием экструзией. Большая группа пластмасс позволяет сваривать их между собой и, таким образом, изготовлять сложной формы трубы и различные емкости. Синтетические пластмассы получают из многих химических веществ, например угля, нефти, извести, газа, воздуха, однако их запасы ограничены. Пластмассы обладают рядом недостатков. Большинство пластмасс имеет невысокую теплостойкость (70...200°С), высокий коэффициент термического расширения, повышенную ползучесть; в них при постоянной нагрузке развивается пластическое течение, большее, чем, цапример, в стали и бетоне. Со временем некоторые пластмассы стареют, т. е. происходит постепенное их разрушение (деструкция), снижаются прочность и твердость, появляются хрупкость, потемнение. Старение пластмасс происходит под действием света, воздуха, температуры. При возгорании многие пластмассы выделяют токсические вещества | 22 Сжатые стержни составного сечения. Виды составных стоек.

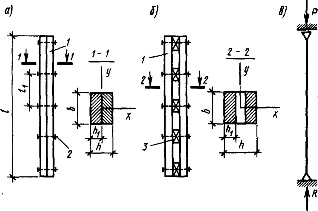

Деревянные стойки могут быть цельнодеревянными, составными, клеедеревянными и решетчатыми.

Цельнодеревянные стойки представляют собой деревянные элементы — брусья, толстые доски или бревна круглого или окантованного сечения. Они применяются в виде опор покрытий, навесов, рабочих площадок, платформ, элементов каркаса деревянных стен ограждений, вертикальных стержней сквозных конструкций, опор линий электропередач и связи.

Стойки из брусьев квадратного сечения и из круглых бревен применяются в основном в тех случаях, когда их концы закрепляются шарнирно и на них действуют только сжимающие нагрузки. Шарнирно закрепленные стойки применяются также в сквозных конструкциях.

Стойки из бревен круглого сечения, широко применяемые в качестве невысоких опор линий электропередач, имеют заделанные опорные и свободные концы и на них действуют вертикальные и горизонтальные нагрузки.

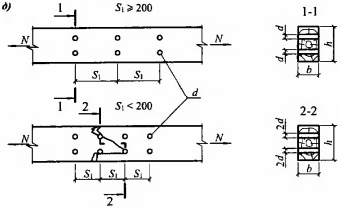

Составные стойки состоят из цельных брусьев или из толстых досок, соединенных по длине болтами или гвоздями. Стержни составных стоек соединяются пластями вплотную или имеют между ними зазоры, выполняемые при помощи коротких ДОЩатых или брусчатых прокладок. длины составных стоек, как и цельнодеревянных, не превышают 6,4 м.

Составные стойки применяются тогда, когда несущая способность цельнодеревянных стоек недостаточна для восприятия действующих нагрузок. Эти стойки обычно имеют шарнирно закрепленные концы и работают, как правило, только на продольные сжимающие силы от вертикальных нагрузок. Расчет составных стоек производится на сжатие и устойчивость.

Клеедеревянные стойки (рис. 5.9) явлАются конструкциями исключительно заводского изготовления. Их формы и размеры могут быть любыми и определяются только назначением, величинами действующих нагрузок, расчетом и не зависят от ограничений сортамента досок, применяемых для их склеивания. Клеедеревянные стойки могут иметь сечения квадратные и прямоугольные постоянные, переменные и ступенчатые по длине. способност

Стойки из брусьев квадратного сечения и из круглых бревен применяются в основном в тех случаях, когда их концы закрепляются шарнирно и на них действуют только сжимающие нагрузки. Шарнирно закрепленные стойки применяются также в сквозных конструкциях.

Стойки из бревен круглого сечения, широко применяемые в качестве невысоких опор линий электропередач, имеют заделанные опорные и свободные концы и на них действуют вертикальные и горизонтальные нагрузки.

Составные стойки состоят из цельных брусьев или из толстых досок, соединенных по длине болтами или гвоздями. Стержни составных стоек соединяются пластями вплотную или имеют между ними зазоры, выполняемые при помощи коротких ДОЩатых или брусчатых прокладок. длины составных стоек, как и цельнодеревянных, не превышают 6,4 м.

Составные стойки применяются тогда, когда несущая способность цельнодеревянных стоек недостаточна для восприятия действующих нагрузок. Эти стойки обычно имеют шарнирно закрепленные концы и работают, как правило, только на продольные сжимающие силы от вертикальных нагрузок. Расчет составных стоек производится на сжатие и устойчивость.

Клеедеревянные стойки (рис. 5.9) явлАются конструкциями исключительно заводского изготовления. Их формы и размеры могут быть любыми и определяются только назначением, величинами действующих нагрузок, расчетом и не зависят от ограничений сортамента досок, применяемых для их склеивания. Клеедеревянные стойки могут иметь сечения квадратные и прямоугольные постоянные, переменные и ступенчатые по длине. способност

|

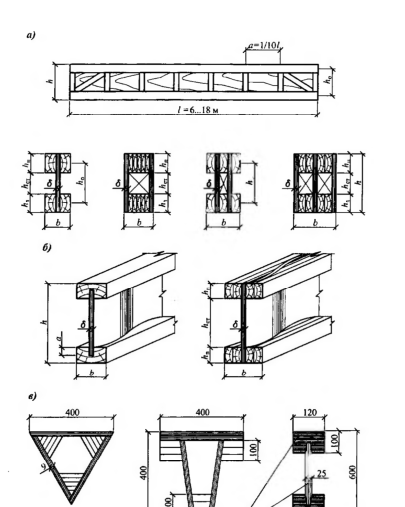

23 Клеефанерные балки. Область применения, конструкции, расчет. Узлы.

Клеефанерные ребристые балки бывают коробчатого и двутаврового сечения. Первые отличаются от вторых повышенной жесткостью из плосткости изгиба и гладкими боковыми поверхностями. Клеефанерные балки состоят из дощатых поясов и фанерной стенки.

Для изготовления таких балок используются пиломатериалы хвойных пород

1-го и 2-го сортов и водостойкая фанера. Нижние растянутые пояса балок должны изготовляться из досок первого сорта. Верхние сжатые пояса и ребра клеефанерных балок изготовляют из досок 2-го сорта. В коробчатых балках ребра располагаются в полости между двумя фанерными стенками, а двутавровых — по обе стороны стенки. Их рекомендуется совмещать со

стыками стенок и опорами прогонов. Основные правила конструирования клееф-ных балок

- рекомендуемые пролеты 9÷12 м (за рубежом до 40 м);

- размерами поперечного сечения предварительно задаются исходя из

проектируемых нагрузок /2 (1/10÷1/12)1,

- пояса балок выполняются из досок 6 ÷50 мм и шириной не более 100 мм,

при большей ширине в поясах делаются пропилы для снижения напряжений

в клеевом шве между древесиной и фанерой;

- фанерная стенка должна быть толщиной более 8 мм, стыки фанерной

стенки по длине выполняются “на ус” или в стык с накладками;

Особенности расчета клеефанерных балок с плоской стенкой.

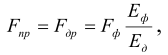

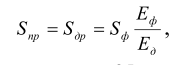

Ввиду неодинаковых модулей упругости древесины и фанеры, в расчетные формулы вводятся геометрические характеристики сечения, приведенные к наиболее напряженному материалу — древесине:  , ,  , ,  .

Расчет клеефанерных балок с плоской стенкой

нижний пояс балок проверяется по формуле .

Расчет клеефанерных балок с плоской стенкой

нижний пояс балок проверяется по формуле

Верхний пояс клеефанерных балок проверяется по формуле

Верхний пояс клеефанерных балок проверяется по формуле

где ϕ - коэффициент продольного изгиба из плоскости изгиба для верхнего

пояса. Проверка прочности клеевого шва между шпонами фанеры на

скалывание. где ϕ - коэффициент продольного изгиба из плоскости изгиба для верхнего

пояса. Проверка прочности клеевого шва между шпонами фанеры на

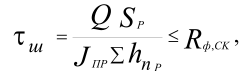

скалывание.  Rф,ск — расчетное сопротивление скалыванию фанеры вдоль волокон

наружных слоев. Q - максимальная поперечная сила на опоре;I пр - приведенный момент инерции балки на опоре;S п - статический момент пояса относительно нейтральной оси,S п =F п h c / 2 , где h c — расстояние между центрами поясов на опоре,F п - площадь сечения пояса балки;∑ пh - суммарная ширина приклейки пояса к фанерной стенке с..

Rф,ск — расчетное сопротивление скалыванию фанеры вдоль волокон

наружных слоев. Q - максимальная поперечная сила на опоре;I пр - приведенный момент инерции балки на опоре;S п - статический момент пояса относительно нейтральной оси,S п =F п h c / 2 , где h c — расстояние между центрами поясов на опоре,F п - площадь сечения пояса балки;∑ пh - суммарная ширина приклейки пояса к фанерной стенке с..

|

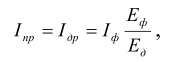

24 Клееные сплошные балки. Область применения, конструкции, расчет, узлы.

Деревянные балки применяются в качестве прогонов кровли,

наслонных балок чердачных и междуэтажных перекрытий, в покрытиях и

перекрытиях малоэтажных жилых домов, промышленных зданий с

химически агрессивной средой, сельских производственных зданий и других

объектов.

Рекомендуемые пролеты балок 3÷18 м, шаг балок от 1 до б м. Имеются

примеры применения клееных деревянных балок пролетами до 54 м.

Балки, как и другие изгибаемые элементы, рассчитываются на

прочность и жесткость по известным формулам.

По типу поперечного сечения различают балки цельного сечения,

составные балки на податливых связях, клееные деревянные, клеефанерные и

армированные клееные деревянные балки.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|